Изобретение относится к области деревообрабатывающей промышленности, в частности к технологии сушки древесины.

Известен способ импульсно-вакуумной сушки строительных материалов путем многократного чередования циклов нагрева с одновременной продувкой материала теплоносителем и вакуумирования, в котором в каждом цикле между нагревом и вакуумированием осуществляют адиабатическую выдержку, продолжительность которой равна продолжительности продувки. Продувку осуществляют газовоздушной смесью с температурой 160°С и влажностью 15 г/кг в течение 6 минут. Вакуумирование проводят в течение двух минут при остаточном давлении 300 мм рт.ст. (См. а.с. СССР №1000701, кл. F 26 В 5/04, опубл. 1981 г.).

К недостаткам известного способа можно отнести его большую энергоемкость и длительность процесса сушки, и снижение качества древесины внутри и по краям штабеля.

Известен способ сушки древесины в сушильной камере, заключающийся в многократном чередовании циклов обдува древесины нагретым воздухом с отводом выделяющихся паров и вакуумирования, причем соотношение продолжительности операций нагрева и вакуумирования составляет от трех к одному до шести к одному при продолжительности вакуумирования 45-120 с, охлаждение осуществляют в атмосферных условиях. (См. патент Франции №2351366, М.кл. F 26 В 3/04. Публ. 1990 г.).

Недостатками известного способа сушки являются значительные капитальные затраты на изготовление специального оборудования для обеспечения сброса давления в камере сушки с атмосферного в вакуум до давления паров микрокапиллярной влаги за 1-30 с, а также большая энергоемкость процесса сушки.

Известен более совершенный способ сушки древесины в сушильной камере - прототип - путем многократного чередования циклов продувки теплоносителем с отводом выделяющихся паров и вакуумирования, в котором древесину предварительно нагревают до среднеобъемной температуры 80-100°С, после чего сушку ведут путем многократного чередования циклов вакуумирования и продувки теплоносителем, при этом до достижения 30% влажности, после цикла вакуумирования, проводят выдержку в герметичной сушильной камере до достижения в ней давления, равного атмосферному, а вакуумирование осуществляют при остаточном давлении 10-50 мм рт.ст. в течение 30-120 мин, причем сброс давления до остаточного проводят за 1-30 с, в процессе вакуумирования ведут слив конденсата, а продувку проводят теплоносителем с температурой 80-150°С в течение времени, равного времени вакуумирования, процесс сушки до 30% влажности повторяют до достижения общего суммарного времени вакуумирования, определяемого математической формулой с соотношением в ней плотности материала, влажности, величины поверхности, толщины и ширины высушиваемого материала и др.

По достижении 30% влажности продувку после вакуумирования осуществляют без выдержки теплоносителем с температурой 80-150°С, при этом процесс сушки до конечной влажности, повторяемый многократно до достижения общего времени вакуумирования, определяется математическим соотношением либо практическим путем.

К недостаткам способа-прототипа можно отнести большую энергоемкость процесса сушки и невозможность достижения атмосферного давления паров капиллярной влаги при предварительном нагреве древесины до среднеобъемной температуры 80-100°С.

Задачей настоящего изобретения является повышение качества сушки древесины, сокращение времени сушки и капитальных затрат на изготовление необходимого оборудования.

Поставленная изобретением задача достигается тем, что каждый цикл вакуумирования проводят скоростным вакуумированием при помощи ресивера, быстродействующих клапанов и трубопроводов с нагревом древесины в изолированной от атмосферы сушильной камере, причем выдержку в камере ведут до давления, равного равновесному давлению пара при данной температуре.

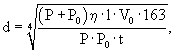

Скоростное вакуумирование осуществляют при помощи ресивера, объем которого выполнен таким образом, чтобы при его соединении с сушильной камерой в последней создавалось давление меньше равновесного давления пара при данной температуре с помощью быстродействующих клапанов, обеспечивающих соединение сушильной камеры с ресивером за 0,1-0,5 с, и сброс давления в сушильной камере за 0,5-5,0 с и при помощи трубопровода, соединяющего сушильную камеру с ресивером, диаметр которого рассчитывается по формуле

где d - диаметр трубопровода, м;

Р - давление в сушильной камере, Па;

Ро - давление в ресивере, Па;

η - кинематическая вязкость паровоздушной смеси, с.ст.;

Vo - свободный объем сушильной камеры, м.куб.;

l - длина соединительного трубопровода, м;

t - время набора заданного давления в сушильной камере, с.

Каждую операцию каждого цикла скоростного вакуумирования осуществляют при достижении давления в ресивере 1-10 мм рт.ст.

Равномерную подачу теплоносителя при продувке, нагреве, многократном чередовании вакуумирования и выдержке древесины по всему объему изолированной сушильной камеры осуществляют потоками при помощи вентиляторов и регулируемых направляющих, от непрерывного, постоянного и встречного до противоположного.

Признаки того, что каждый цикл вакуумирования проводят скоростным вакуумированием при помощи ресивера, быстродействующих клапанов и трубопроводов с нагревом древесины в изолированной от атмосферы сушильной камере, причем выдержку в камере ведут до давления, равного равновесному давлению пара при данной температуре - являются признаками неочевидными, неожиданными и направлены на достижение поставленной изобретением задачи снижения времени и качества сушки древесины.

Признаки того, что скоростное вакуумирование осуществляют при помощи ресивера, объем которого выполнен таким образом, чтобы при его соединении с сушильной камерой в последней создавалось давление меньше равновесного давления пара при данной температуре, быстродействующих клапанов, обеспечивающих соединение сушильной камеры с ресивером за 0,1-0,5 с и сброс давления в сушильной камере за 0,5-5,0 с, и при помощи трубопровода, соединяющего сушильную камеру с ресивером, диаметр которого рассчитывается по формуле

где - d - диаметр трубопровода, м;

Р - давление в сушильной камере, Па;

Ро - давление в ресивере, Па;

η - кинематическая вязкость паровоздушной смеси, с.ст.;

Vo - свободный объем сушильной камеры, м.куб.;

l - длина соединительного трубопровода, м;

t - время набора заданного давления в сушильной камере, с.

- являются признаками, уточняющими возможность достижения поставленной изобретением задачи обеспечения скоростного вакуумирования и, как следствие, повышение качества сушки древесины. Именно совокупность параметров скоростного вакуумирования - время соединения сушильной камеры с ресивером, имеющим объем, достаточный для создания давления меньше равновесного давления пара при данной температуре в 0,1-0,5 с, время сброса давления в сушильной камере за 0,5-5,0 с, до величины остаточного давления ниже равновесного, выдержка с нагревом под вакуумом обеспечивают удаление свободной влаги из древесины в основном в жидкой фазе до влажности около 30%, т.е. обеспечивает вакуум-отжим.

Признак того, что каждую операцию каждого цикла скоростного вакуумирования осуществляют при достижении давления в ресивере 1-10 мм рт.ст. - является признаком, уточняющим выполнение операций вакуумирования, и обеспечивает создание условий, при которых в изолированной от атмосферы сушильной камере создается давление, равное равновесному давлению пара при данной температуре. Для удаления связанной влаги до требуемой конечной влажности древесины процесс сушки после вакуумирования с одновременным нагревом и выдержкой под вакуумом в изолированной сушильной камере до равновесного давления пара вновь в течение 0,5-5,0 с сбрасывают давление в сушильной камере до давления ниже равновесного при данной температуре, при этом давление в ресивере при соединении с сушильной камерой должно быть 1-10 мм рт.ст. или такое, чтобы в сушильной камере было перегретое состояние воды.

Признаки того, что равномерную подачу теплоносителя при продувке, нагреве, многократном чередовании вакуумирования и выдержке древесины по всему объему изолированной сушильной камеры осуществляют потоками при помощи вентиляторов и регулируемых направляющих, от непрерывного, постоянного и встречного до противоположного - являются признаками существенными, необходимыми и достаточными для достижения поставленной изобретением задачи повышения качества сушки древесины. Постоянная и непрерывная подача теплоносителя к древесине и использование в качестве теплоносителя имеющуюся в сушильной камере смесь воздуха и насыщенных паров воды при данной температуре обеспечивают быстрый и равномерный прогрев древесины в камере сушки.

Совокупность приведенных выше отличительных признаков позволяет в достаточной мере повысить качество сушки древесины, сократить при этом время сушки и использовать для сушки древесины имеющееся оборудование, что значительно сокращает капитальные трудозатраты, которые потребовались бы на изготовление специального дорогостоящего оборудования.

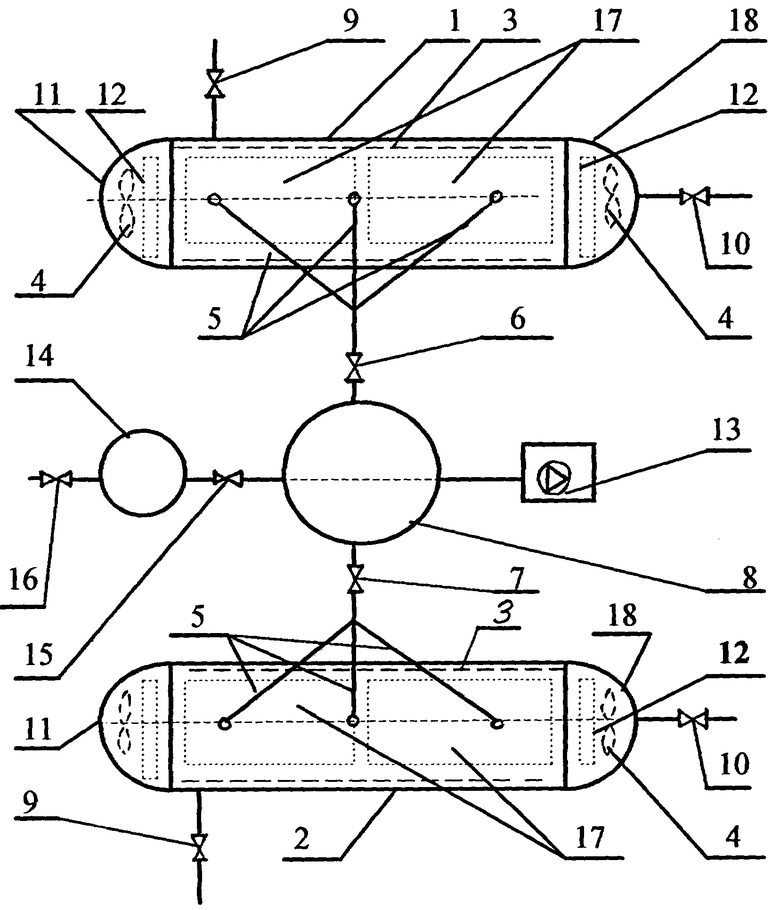

На чертеже схематично представлено оборудование, при помощи которого был осуществлен предлагаемый способ сушки древесины.

Способ сушки древесины осуществляется при помощи сушильных камер 1 и 2 (сушку можно проводить и в одной камере), каждая из которых оборудована устройством 3 для равномерного распределения и вентиляторами 4 для подачи теплоносителя по всему объему сушильной камеры. Трубопроводы 5 со встроенными быстродействующими клапанами 6 и 7 связывают сушильные камеры 1 и 2 с ресивером 8. Каждая сушильная камера 1 и 2 имеет клапан 9 для соединения сушильной камеры с атмосферой и кран 10 для слива свободной влаги. Каждая сушильная камера имеет герметичную дверь 11 для загрузки и выгрузки древесины и калориферы 12, установленные в задних полуцилиндрических стенках. Вакуумный насос 13 обеспечивает заданный вакуум в ресивере 8 и сушильных камерах 1 и 2. Сборник жидкости 14 предназначен для сбора раствора смолы и конденсата, связан с ресивером 8 при помощи клапана 15 и используется как шлюз для слива собранной жидкости при помощи клапана 16 без разгерметизации всей системы.

Предлагаемый способ сушки древесины поясняется на одной из сушильных камер и осуществляется следующим образом.

Помещенную в сушильную камеру 1 древесину укладывают на тележке в штабель, после чего тележку задвигают в сушильную камеру 1, герметично закрывают двери 11 и включают калориферы 12, и производят нагрев воздуха при атмосферном давлении. При этом сушильная камера 1 изолирована от ресивера 8 и внешней среды при помощи быстродействующих клапанов 6 и 9. Одновременно включается насос 13 для создания в ресивере 8 давления 1-10 мм рт.ст. Древесину нагревают до средне-объемной температуры 80-100°С, что приводит к снижению поверхностного натяжения воды в межкапиллярном пространстве и увеличению давления пара до значений, близких к атмосферному. С помощью быстродействующего клапана 6 камеру сушки 1 за время, равное 0,1-0,5 с, соединяют с ресивером 8, в котором предварительно создано давление 1-10 мм рт.ст. и создают таким образом в сушильной камере 1 вакуум, под действием которого древесину выдерживают в течение, например, 30 минут, затем сушильную камеру 1 изолируют от вакуума, закрыв быстродействующий клапан 6, и выдерживают древесину в сушильной камере под остаточным вакуумом 30 минут. При этом подогрев древесины до температуры 80-100°С поддерживается постоянно.

Равномерную подачу теплоносителя при продувке, нагреве, многократном чередовании вакуумирования и выдержки древесины по всему объему изолированной сушильной камеры осуществляют потоками при помощи регулируемых направляющих, от непрерывного и встречного до противоположного.

Нагрев древесины, скоростное вакуумирование с нагревом, выдержка под вакуумом с прогревом древесины по всей толщине составляют один цикл сушки. В зависимости от породы древесины, ее плотности, толщины и др. параметров количество циклов сушки многократно повторяют до достижения остаточной влажности древесины около 30%.

После выдержки древесины под остаточным вакуумом давление в сушильной камере 1 сбрасывают за 0,5-5,0 с до давления ниже равновесного давления насыщенного пара для данной температуры, и делают выдержку в создавшемся в сушильной камере 1 вакууме. Во время выдержки через клапаны 10, 15, 16 производят удаление образовавшейся воды, слив конденсата, изолирование сушильной камеры 1 посредством перекрытия быстродействующего клапана 6 от ресивера 8 и нагрев древесины под остаточным давлением до среднеобъемной температуры 80-100°С.

Вода в древесине находится в двух основных структурных элементах: - в полостях клеток и капилляров - свободная влага и в стенках клеточных оболочек - связанная влага. Размер клеточных пор находится в пределах 100А и 10А. Максимальное количество связанной влаги, которое может находиться в древесине, примерно одинаково для всех пород древесины и составляет при 20°С примерно 30 мас.%. Вся остальная влага является свободной. При сушке древесины с влажностью более 30% в первую очередь удаляется свободная влага, а затем связанная. При нагревании древесины гигроскопичность понижается и часть связанной влаги переходит в свободную.

Сушка древесины по предлагаемому способу включает в себя две стадии. На первой стадии производят удаление свободной влаги, когда влага из капилляров и межкапиллярного пространства удаляется за счет быстрого создания давления насыщенных паров воды древесины при данной температуре и выталкивается влага из капилляров за счет расширения растворенного и защемленного газа и частичного парообразования с последующим сливом влаги из сушильной камеры. На второй стадии производится удаление связанной влаги только за счет частичного парообразования и ее последующего испарения с поверхности. Это достигается тем, что предварительно нагретую древесину при давлении, равном давлению насыщенных паров, и соответствующей температуре подвергают быстрому соединению с ресивером и кратковременному созданию в сушильной камере давления ниже давления насыщенных паров.

Создание в сушильной камере 1 давления ниже равновесного давления насыщенных паров приводит их в состояние перегретого пара и резкому увеличению парообразования с поверхности материала и ведет к охлаждению жидкости ниже температуры ее кипения при данном давлении. Вследствие низкой теплопроводности древесины пар во всем объеме древесины не успевает охладиться до температуры ниже температуры кипения и образовавшийся пар внутри капилляра выдавливает влагу из капилляра. Создание в сушильной камере 1 давления ниже равновесного приводит также к резкому расширению защемленных газов и растворенной в капиллярах жидкости. Резкое увеличение объема газа выталкивает жидкость из капилляров в объем сушильной камеры.

Начало удаления связанной влаги определяется по уменьшению изменения температуры древесины в процессе скоростного вакуумирования. С уменьшением влагосодержания температура древесины повышается, что приводит к уменьшению времени выдержки под вакуумом после скоростного вакуумирования до 15 минут и времени нагрева древесины под остаточным вакуумом до равновесного давления до 20 минут.

Удаление связанной влаги осуществляется в процессе проведения следующих операций - скоростного вакуумирования с выдержкой и нагревом под вакуумом в течение, например, 15 минут и нагрева древесины в изолированной сушильной камере под остаточным вакуумом до равновесного давления в течение, например, 20 минут.

Конкретный пример осуществления предлагаемого способа сушки древесины.

Процесс сушки древесины экспериментально реализован на промышленной установке, технологическая схема которой представлена на чертеже.

В две сушильные камеры 1 и 2 с объемом загрузки по 10 м3, оборудованных устройством 3 для направления и равномерного распределения воздушных потоков и калориферами 12 для нагрева и вентиляторами 4 для подачи теплоносителя к древесине по всему объему каждой камеры, соединенные трубопроводами 5 с рассчитанным диаметром по приведенной выше формуле, с быстродействующими клапанами 6 и 7 и с ресивером 8, загрузили на тележках по 10 м3 древесины. Сушке подвергли сосновые доски длиной 6000 мм, шириной 150 мм, толщиной 50 мм. Начальная влажность древесины была 70%, требуемая конечная влажность - 10%. Доски уложили в штабель 17 с размерами 1200×1500×6000 (мм), прокладывая каждый ряд рейкой с размерами 25×25×1200 (мм). В каждую сушильную камеру на тележках было установлено по два штабеля древесины. В полуцилиндрических дверцах 11 и полу цилиндрических задних стенках 18 каждой сушильной камеры были установлены калориферы 12 с площадью поверхности нагрева по 35 м2 каждый и по два осевых вентилятора 4 производительностью 7500 м3 в час воздуха при нормальных условиях и обеспечивающих напор 50 мм. рт.ст., число оборотов вентилятора составляло 1460 об/мин.

Необходимость использования двух сушильных камер вызвана повышением коэффициента полезного действия вспомогательного оборудования (ресивера, насоса, сборника жидкости, системы автоматического управления и т.д.), увеличением производительности и снижением удельных капитальных затрат. Так, в случае нагрева древесины в изолированной первой камере, во второй происходит вакуумирование и т.д. Для создания вакуума в ресивере 8 был использован вакуумный насос АВЗ - 90, который обеспечивал создание рабочего давления в ресивере 8 и отсос балластных газов из камер сушки 1 и 2 и ресивера 8.

Сушильные камеры 1 и 2 герметично закрыли, включили калориферы 12 и вентиляторы 4 для нагрева воздуха и нагрева древесины. Воздух от калорифера выходил с температурой в 140°С при атмосферном давлении в сушильных камерах. Сушильные камеры были изолированы от ресивера и от внешней среды путем перекрытия быстродействующих клапанов 6, 7 и 9. Одновременно включили насос 13 для создания в ресивере 8 давления 1-10 мм рт.ст. После достижения среднеобъемной температуры древесины 90°С и температуры в камере 110°С, а это произошло через 120 минут, включили быстродействующий клапан 6, соединяющий сушильную камеру 1 с ресивером 8. При этом вакуум, созданный в ресивере, распространился и на сушильную камеру 1 и сделали выдержку древесины под вакуумом в течение 15 минут. За это время давление внутри древесины под воздействием вакуума в свободном объеме сушильной камеры сначала снизилось до 370 мм рт.ст., стремясь сравняться с давлением (вакуумом) в свободном объеме сушильной камеры. За время выдержки под вакуумом происходило вытеснение влаги из древесины. Затем после выдержки в 15 минут быстродействующий клапан 6 сушильной камеры 1 перекрыли - изолировав тем самым сушильную камеру 1 от ресивера 8 - и сделали выдержку под остаточным вакуумом в течение 30 минут. После второй выдержки давление внутри древесины и в свободном объеме сушильной камеры сравнялось. При этом нагрев древесины работал без отключения и температура древесины за время выдержки при остаточном вакууме вновь достигла 90°С, а равновесное давление, в процессе нагрева, увеличилось до 660 мм рт.ст.

Быстродействующий клапан 7 сушильной камеры 2 в это время находился в положении “закрыто”. Данные операции воздействия вакуума и выдержки повторяли последовательно 20 раз и общее время, необходимое для удаления свободной влаги, составило 720 минут.

Во время первой выдержки древесины в сушильной камере 1 запустили сушильную камеру 2 с такой же последовательностью проводимых в ней операций.

Удаление связанной влаги до остаточной влажности в 10% производили в такой же последовательности посредством проведения операций скоростного вакуумирования с нагревом и выдержкой древесины под вакуумом в течение 15 минут, затем нагревом и выдержкой древесины в сушильной камере под остаточным вакуумом до равновесного давления сначала в течение 15 минут, а затем время нагрева древесины до заданной температуры, при остаточном вакууме, уменьшается за счет уменьшения снижения температуры древесины в процессе скоростного испарения влаги.

Количество циклов для удаления связанной влаги при этом получилось 11, общее время удаления связанной влаги составило 420 минут. Общее время сушки древесины - удаления из древесины свободной и связанной влаги составило 1140 мин или 18 ч 55 мин. Указанные операции предлагаемого способа проводили при помощи ресивера, быстродействующих клапанов и трубопроводов, проходное сечение которых определялось по математической зависимости.

Экспериментальная проверка показала, что увеличение или уменьшение содержания свободной влаги влияет только на время первой стадии сушки. Время второй стадии - удаление связанной влаги до остаточной в 10% - остается постоянным.

Предлагаемый способ сушки древесины успешно прошел экспериментальные испытания в условиях промышленного предприятия по сушке древесины и дал хорошие, стабильные результаты по качеству сушки, отсутствию дефектов (трещин, разрывов, сколов и т.п.) на поверхности и внутри древесины. Высушенная по предлагаемому способу древесина хорошо хранится, не коробится и может быть использована для изготовления ответственных изделий и поставляться на экспорт. Использование существующего оборудования позволяет предотвратить возможные затраты на изготовление дорогостоящего оборудования.

В настоящее время авторами проводится работа по более широкому использованию предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2238490C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2232955C1 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2300893C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302740C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2213309C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2255276C2 |

| Способ сушки материала растительного происхождения и установка для его осуществления | 2016 |

|

RU2624088C1 |

Изобретение относится к области деревообрабатывающей промышленности, в частности к технологии сушки древесины путем многократного чередования циклов продувки теплоносителя с отводом выделяющихся паров, вакуумирования, предварительного нагрева, до среднеобъемной температуры 80-100°С, многократного чередования циклов вакуумирования, продувки теплоносителем, причем каждый цикл вакуумирования проводят скоростным вакуумированием при помощи ресивера, быстродействующих клапанов и трубопроводов с постоянным нагревом древесины в изолированной от атмосферы сушильной камере, а выдержку в камере ведут до давления, равного равновесному давлению пара при данной температуре. Скоростное вакуумирование осуществляют при помощи ресивера, давление в котором перед каждым циклом вакуумирования создают равным 1-10 мм рт.ст., объем ресивера выполнен таким образом, чтобы при его соединении с сушильной камерой в последней создавалось давление меньше равновесного давления пара при данной температуре, быстродействующих клапанов, обеспечивающих соединение сушильной камеры с ресивером за 0,1-0,5 с, и сброс давления в сушильной камере за 0,5-5,0 с и при помощи трубопровода, соединяющего сушильную камеру с ресивером. Способ обеспечивает высокое качество сушки древесины за короткое время. 3 з.п. ф-лы, 1 ил.

где d - диаметр трубопровода, м;

Р - давление в сушильной камере, Па;

Р0 - давление в ресивере, Па;

η - кинематическая вязкость паровоздушной смеси, сСт;

l - длина трубопровода от камеры до ресивера, м;

V0 - свободный объем сушильной камеры, м3;

t - время набора заданного вакуума в сушильной камере, с.

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

Авторы

Даты

2004-05-10—Публикация

2002-02-26—Подача