Изобретение относится к деревопереработке, в частности к конструкциям вакуумных установок и технологии сушки древесины, например, мебельной, и может быть использовано на предприятиях переработки древесины мягких и твердых пород.

Широко известны установки для сушки древесины, содержащие непосредственно камеру с герметично закрывающейся дверью и калорифером с вентилятором, подающим нагретый воздух в полость камеры.

Недостатками таких установок являются длительный процесс сушки древесины от 8 до 20 дней в зависимости от пород древесины, низкое качество сушки, связанная в капиллярах влага из древесины на таких установках удаляется за длительное время, а также высокие удельные энергетические затраты.

Известна более совершенная установка, при помощи которой осуществляется способ сушки строительных материалов с использованием вакуума и многократного чередования циклов нагрева с одновременной продувкой материала теплоносителем и вакуумирования. Известная установка содержит камеру сушки, вакуумный насос, которые связаны с ресивером при помощи трубопроводов и клапанов. См. а.с. СССР № 1000701, кл. F 26 В 5/04, опубл. 1981 год. В известной установке для сушки древесины в каждом цикле между нагревом и вакуумированием осуществляют адиабатическую выдержку, продолжительность которой равна продолжительности продувки. Продувку осуществляют газовоздушной смесью с температурой 160 градусов С и влажностью 15 г/кг в течение 6 минут при атмосферном давлении. Вакуумирование проводят в течение двух минут при остаточном давлении 300 мм рт. ст.

К недостаткам известного способа и устройства можно отнести его большую энергоемкость, длительность процесса и низкое качество сушки древесины по поперечному сечению и по краям штабеля.

Известно более совершенное техническое решение - прототип, которым является установка, используемая для реализации способа сушки древесины по патенту России № 2056602, М. кл. F 26 В 5/04, F 26 В 3/04.

Установка содержит нагревательную вакуумную камеру сушки, соединенную через быстродействующий клапан посредством системы вакуумных трубопроводов с ресивером и вакуумным насосом. При этом соотношение объема сушильной камеры к объему ресивера для создания вакуума необходимой глубины должно быть не менее 1:10.

Древесину загружают в камеру сушки, плотно закрывают и нагревают. Одновременно в ресивере вакуумным насосом создают вакуум, после чего проводят резкий сброс - импульс - давления в камере сушки путем быстрого открывания быстродействующего клапана и соединения ресивера с камерой сушки. После этого древесину в камере сушки подвергают вакуумированию - выдержке при создавшемся вакууме в течение определенного времени. Затем сушильный объем камеры изолируют от вакуума и соединяют ее с атмосферой и проводят нагрев при атмосферном давлении атмосферным воздухом до заданной температуры. Указанные операции повторяют многократно до достижения заданной влажности древесины. Глубина заданного вакуума в процессе импульсного вакуумирования создается за счет ресивера, имеющего превышение объема по сравнению с полным объемом камеры сушки в 10 раз. Установка позволяет реализовать способ сушки древесины, который значительно повышает производительность сушки древесины по сравнению с существующими аналогами.

Однако известная установка - прототип обладает некоторыми неудовлетворительными эксплуатационными качествами. Так, при нагреве и сушке древесины, бруса или бревен из-за существующей разной влажности в поверхностных слоях древесины и в ее сердцевине, возникающей как при естественной сушке, так и при традиционной, в древесине создаются напряженные участки, которые приводят к ее деформации и трещинам.

Задачей настоящего изобретения является устранение недостатков прототипа, в частности создание условий, при которых повышается качество сушки древесины, бруса и круглых бревен, устраняются перепады влажности снаружи и внутри древесины и не возникает, связанных с этим, термических поверхностных напряжений, приводящих к трещинам в древесине и ее деформации.

Поставленная задача достигается тем, что древесину равномерно по длине и высоте штабеля первоначально в герметично изолированной камере сушки нагревают паром до температуры 30-35 градусов С и увлажняют до 100 % абс, затем древесину нагревают образовавшейся в процессе нагрева паровоздушной смесью при помощи посекционно закольцованных с камерой сушки вентиляторов, диффузоров, калориферов и воздуховодов, после чего проводят скоростное вакуумирование.

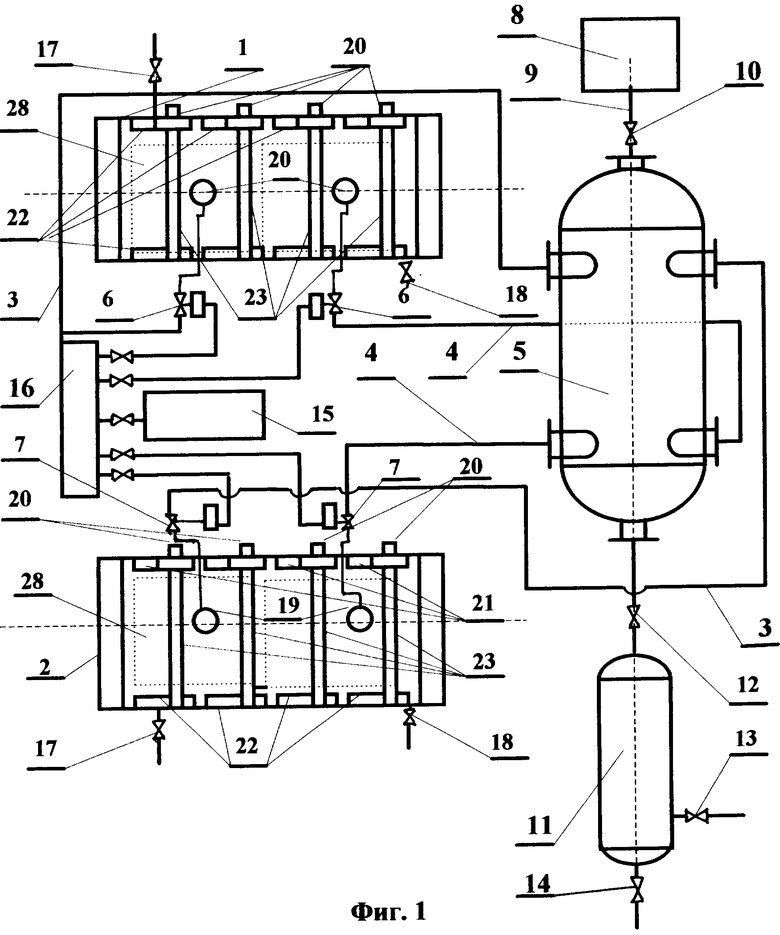

Нагретые пар и паровоздушную смесь равномерно распределяют вначале по ширине каждой секции при помощи, по крайней мере, двух распределителей, смонтированных в диффузоре, затем распределяют по высоте штабеля при помощи, по крайней мере, двух направляющих, смонтированных вдоль каждой боковой стенки камеры сушки под каждым калорифером и многократно прокачивают их перпендикулярно штабелю при помощи закольцованных в каждой секции воздуховодов, вентиляторов, диффузоров и калориферов до момента достижения древесиной заданных параметров температуры и влажности.

Нагрев древесины при помощи пара и насыщенной паровоздушной смеси осуществляют без отвода паров из герметично изолированной камеры сушки.

Скоростное вакуумирование осуществляют при помощи ресивера, объем которого выполнен таким образом, чтобы при его соединении с камерой сушки в последней создавалось давление меньше равновесного давления пара при данной температуре, быстродействующих клапанов, обеспечивающих соединение камеры сушки с ресивером за 0,1-0,5 сек.

Признаки того, что древесину равномерно по длине и высоте штабеля первоначально в герметично изолированной камере сушки нагревают паром до температуры 30-35 градусов С и увлажняют до 100 % абс, затем древесину нагревают образовавшейся в процессе нагрева паровоздушной смесью при помощи посекционно закольцованных с камерой сушки вентиляторов, диффузоров, калориферов и воздуховодов, после чего проводят скоростное вакуумирование, являются признаками существенными, неочевидными, осуществимыми и направленными на достижение поставленной изобретением задачи повышения качества, эффективности и производительности сушки пиломатериалов, толстостенной и круглой древесины.

Признаки нагретые пар и паровоздушную смесь равномерно распределяют вначале по ширине каждой секции при помощи, по крайней мере, двух распределителей, смонтированных в диффузоре, затем распределяют по высоте штабеля при помощи, по крайней мере, двух направляющих, смонтированных вдоль каждой боковой стенки камеры сушки под каждым калорифером и многократно прокачивают их перпендикулярно штабелю при помощи закольцованных в каждой секции воздуховодов, вентиляторов, диффузоров и калориферов до момента достижения древесиной заданных параметров температуры и влажности являются признаками новыми, существенными, неочевидными и направлены на достижение осуществимости способа сушки и поставленной изобретением задачи. Так, равномерное распределение острого пара по всей высоте и длине штабеля позволяет равномерно нагревать и увлажнять штабель древесины и избежать нежелательных термических напряжений и образования “мертвых” - непрогретых и неувлажненных зон.

Признаки нагрев древесины при помощи пара и насыщенной паровоздушной смеси осуществляют без отвода паров из герметично изолированной камеры сушки - являются признаками, дополняющими и разъясняющими правильность и порядок проведения операций предлагаемого способа сушки древесины и направлены на достижение поставленной изобретением задачи.

Признаки того, что скоростное вакуумирование осуществляют при помощи ресивера, объем которого выполнен таким образом, чтобы при его соединении с камерой сушки в последней создавалось давление меньше равновесного давления пара при данной температуре, быстродействующих клапанов, обеспечивающих соединение камеры сушки с ресивером за 0,1-0,5 сек, являются признаками, уточняющими особенности осуществления предлагаемого способа, которые направлены на достижение поставленной изобретением задачи, создания необходимых условий для обеспечения качественной сушки древесины.

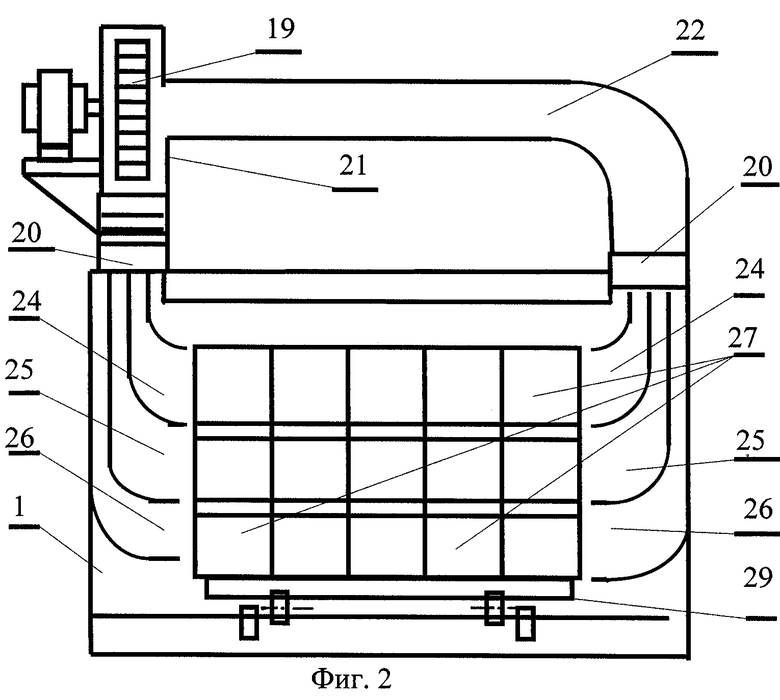

На фиг.1 схематично представлена установка для осуществления предлагаемого способа сушки древесины.

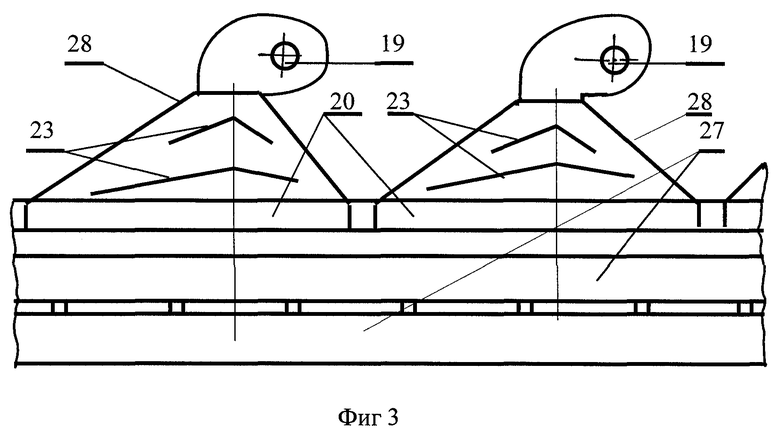

На фиг.2 представлена камера сушки в поперечном разрезе.

На фиг.3 - фрагмент камеры в продольном разрезе, поясняющий распределение потоков.

Установка для сушки древесины, при помощи которой осуществляется предлагаемый способ, состоит из двух сушильных камер 1 и 2, связанных трубопроводами 3 и 4 с ресивером 5. На трубопроводах 3 и 4 сушильных камер 1 и 2 установлены пневматические быстродействующие клапана 6 и 7. Вакуумный насос 8 при помощи трубопровода 9 с шаровым краном 10 соединен с ресивером 5. Шлюзовая камера 11 соединена с ресивером 5 при помощи трубопровода и пневматического клапана 12. Шлюзовая камера 11 имеет пневматический клапан 13 для соединения с атмосферой и пневматический клапан 14 для слива жидкости. Компрессор 15 через пульт 16 обеспечивает управление клапанами сжатым воздухом. Каждая камера сушки 1 и 2 имеет кран 17 для соединения внутреннего объема камер с атмосферой и подачи пара в камеру и кран 18 для слива жидкости из камер сушки 1 и 2. На наружной поверхности камер сушки смонтированы быстродействующие пневматические клапана 6 и 7, вентиляторы 19 с калориферами 20 и воздуховодами 21, 22 для подачи и откачки образовавшейся паровоздушной смеси. Система распределения воздушного потока внутри камер, состоящая из двух, по крайней мере, распределителей 23 (см. фиг.3) и направляющих 24, 25, 26, установленных вдоль продольных боковых стенок камеры сушки, обеспечивает оптимальную зону обдува и нагрева древесины 27 по длине и высоте уложенного послойно штабеля. Между вентиляторами 19 и калориферами 20 смонтированы диффузоры 28, в которых размещены распределители 23. Штабель древесины, предназначенной для сушки, уложен на тележке 29.

Способ сушки древесины осуществляется следующим образом.

Подготовка установки к работе. Древесина, предназначенная для сушки, укладывается штабелем на выдвигаемые из камер сушки тележки 29, которые вместе с древесиной закатываются после загрузки внутрь каждой камеры 1 и 2. Камеры 1 и 2 в загруженном состоянии холодные, двери, клапана 6, 7 и краны 17 и 18 герметично закрыты.

Включением вакуумного насоса 8 при открытом клапане 10 в ресивере 5 начинает создаваться вакуум до 1-10 мм рт. ст. В камеру сушки подается острый пар для подогрева древесины до температуры 30-35 градусов С и выравнивания поверхностной и внутренней влажности. Одновременно с вакуумным насосом 8 включаются компрессор 15 и каждый из вентиляторов 19 и калориферов 20 одной из камер сушки, например камеры 1. Производится набор давления в ресивере компрессора до 5-6 атм и равномерный нагрев древесины по всей длине штабеля до температуры 40-95 градусов С в зависимости от вида древесины и ее толщины. Каждая пара вентилятор-калорифер производит нагрев древесины посекционно при помощи воздуховода подачи, сначала нагретого воздуха, а в дальнейшем паровоздушной смеси и отбора паровоздушной смеси, образовавшейся в процессе нагрева древесины, при помощи воздуховода 22. Нагрев пиломатериала во второй сушильной камере и проведение последующих операций сушки осуществляются с интервалом в 30 минут.

После достижения заданной температуры древесины в первой сушильной камере 1 через пульт управления 16 открывают за 0,1-0,5 сек быстродействующие пневмоклапана 6, соединяющие ресивер 5 с камерой сушки 1. При воздействии вакуума на древесину температура последней снижается на 15-30 градусов С в зависимости от исходной температуры древесины. При этом свободная влага, под воздействием разности давлений во внутренних и наружных слоях древесины, в виде жидкости начинает вытесняться из капилляров древесины и скапливается на дне камеры сушки и сборника 11. Выдержку древесины под создавшимся вакуумом делают в течение 30 минут, после чего пневмоклапана 6 закрывают, отсоединив тем самым камеру от ресивера.

После закрытия пнекмоклапанов 6 в ресивере вновь начинают создавать прежний уровень вакуума в 1-40 мм рт. ст., а в камере сушки древесину выдерживают при остаточном вакууме в течение 15-60 минут, постоянно подогревая древесину ее насыщенным соковым паром до температуры 80-98 градусов С. Затем вышеописанные операции с древесиной в камере сушки 1 повторяют несколько раз до остаточной влажности 18-32 % в зависимости от структуры древесины.

После удаления свободной влаги приступают к удалению связанной.

Для этого вновь проводят нагрев древесины при закрытом кране 17 и быстродействующих клапанах 6 до температуры 80-110 градусов С. За время нагрева в ресивере 5 вновь создается вакуум в 1-40 мм рт. ст. После достижения указанных параметров температуры и вакуума приступают к вакуумному воздействию на древесину. Для этого за время 0,1-0,5 сек с помощью быстродействующих клапанов 6 производят соединение сушильной камеры 1 с ресивером 5, после чего за время 0,5-5 сек производят сброс давления в камере сушки 1 и в ресивере 5 до давления ниже равновесного давления насыщенного пара для данной температуры при открытых клапанах 6 и делают выдержку в создавшемся вакууме в течение 30 минут. Время выдержки под вакуумом определяется скоростью понижения температуры древесины, причем это время для различных пород древесины различно. Указанное время в 30 минут определено для древесины из сосны, в частности - для доски с размерами 50×200×6000 мм. При достижении влажности 12 % нагрев отключают полностью и остаточную влагу (2 %) до 10 % удаляют за счет использования внутреннего тепла древесины. При сушке твердых пород древесины - дуба, бука время выдержки в вакууме и при остаточном давлении возрастает с 30 до 60 минут, а общее время сушки - с 10 часов до 136 часов от начальной влажности 55 % до конечной 10 %.

После вакуумирования камеру сушки отключают от ресивера и производят нагрев древесины при остаточном вакууме насыщенным соковым паром древесины до температуры 80-98 градусов С.

При сушке обычной древесины, толстого бруса или круглых бревен, когда в результате естественного процесса сушки влажность в верхних слоях становится меньше влажности свежеспиленного дерева, т.е. меньше, чем в сердцевине, через клапан 17, распределители 23 и направляющие 24, 25, 26 производят подачу в камеру сушки пара и нагревают древесину за счет конденсации пара на 15-20 градусов С, при этом влажность древесины на поверхности становится равной влажности в сердцевине. После выравнивания влажности приступают к сушке древесины путем воздействия на нее вакуумом с выдержкой древесины после каждого воздействия под остаточным вакуумом с одновременным ее нагревом. В дальнейшем указанные воздействия вакуумом, выдержку, нагрев повторяют до достижения необходимой конечной влажности древесины.

Рассчитанные по разработанной математической зависимости (формуле) диаметры соединительных трубопроводов и проходное сечение быстродействующих клапанов, а также объем ресивера, выбранный равным свободному объему камеры сушки, позволяют эффективно воздействовать на древесину вакуумом.

Через каждые два-три цикла сушки из шлюзовой камеры 11 производят удаление жидкости, для чего предварительно закрывают пневмоклапан 12 и открывают клапана 13 и 14. После слива жидкости клапана 13 и 14 закрывают, а клапан 12 открывают.

После завершения процесса сушки при закрытых пневмоклапанах 6 открывают шаровой кран 17, соединяя камеру сушки с атмосферой, в которой создают атмосферное давление. Вентиляторы отключают. Открывают камеру сушки и сухую древесину выкатывают из камеры и отправляют на склад.

Операции, описанные для камеры сушки 1, повторяют для камеры сушки 2 со сдвигом на 30 минут.

Конкретный пример осуществления способа.

Сушку толстого бруса сосны с размерами 150 х 150 мм начали с укладки на тележку в штабель и закатки тележки в камеру сушки и увлажнения древесины путем подачи пара, перегретого до температуры 150 градусов С, поскольку с момента спиливания дерева прошло какое-то время и возникла разница во влажности в поверхностных слоях и в сердцевине.

Под воздействием пара в течение 30 минут происходил нагрев древесины за счет конденсации пара на 15-20 градусов С, при этом исходная влажность древесины на поверхности в 64 % постепенно выравнивалась и приближалась к влажности в сердцевине 85 %, снимая этим самым внутренние напряжения в древесине.

При достижении температуры древесины 30 градусов С и влажности 85-100% на древесину в камере сушки воздействовали вакуумом, чередуя его с выдержками в остаточном вакууме и подогревом древесины, удаляя вначале свободную, а затем и связанную влаги. При этом пар, а затем и подогретая калориферами насыщенная соками древесины паровоздушная смесь вентиляторами многократно прокачивалась через распределители диффузора и направляющие у стенок внутри камеры и проходила насквозь и перпендикулярно расположенному на тележке штабелю древесины.

Распределение потока воздуха, а в дальнейшем паровоздушной смеси, при помощи распределителей и направляющих проходило равномерно по всей высоте и длине штабеля. Влажность высушенной древесины по длине и сечению штабеля и брусьев была в установленных стандартами пределах. В дальнейшем указанные операции воздействия на древесину повторяли до достижения 10%-ной влажности древесины.

Указанные режимы опробованы на промышленной установке с загрузкой в каждую камеру 8-ми м куб. древесины.

Опытная промышленная установка для сушки древесины была изготовлена с двумя камерами сушки объемом загрузки по 8 м куб. древесины каждая. Время сушки бруса сосны 150×150 мм составило 60 часов, дубового бруса 150×150 мм - 196 часов, при исходной влажности 60 %. Конечная влажность бруса сосны и дубового бруса составила 10 %.

На другой опытной промышленной установке с камерой длиной 12 м и объемом загрузки 12 м куб. была произведена сушка бревен сосны и ели диаметром 400-450 мм, длиной по 4 метра. Общая длина штабеля, составленного из трех друг за другом штабелей по 4 метра, составила 12 метров. Для выравнивания внутренней и поверхностной влажности бревна нагревали паром до температуры 35 градусов С, при этом влажность поднимали до 100 %. В дальнейшем бревна были высушены до влажности 10 %, время сушки составило 120 часов. Образования трещин в результате сушки внутри и на поверхности бревен не происходило.

Предложенный способ не вызывает трудностей при его осуществлении и пригоден для промышленного использования. Все входящие в установку узлы и агрегаты серийно выпускаются и могут быть изготовлены в промышленности, а последовательность операций легко осуществима и автоматизирована при помощи выпускаемых промышленностью приборов.

Качество сушки древесины высокое, соответствует требованиям, определяемым к строительным конструкциям, мебели, паркету, музыкальным инструментам.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2253811C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2007 |

|

RU2348872C1 |

| Способ сушки древесины и устройство для его осуществления | 2017 |

|

RU2682471C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2334924C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279024C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302740C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

Изобретение относится к области деревопереработки, в частности к технологии сушки пиломатериала, в том числе толстостенного и круглых бревен при помощи вакуум-импульсных сушильных камер. Сушку толстостенной древесины и бревен по предлагаемому способу осуществляют путем подачи острого пара в камеру сушки, выравнивания влажности по сечению древесины, внутри и снаружи, подогрева древесины, причем указанные операции осуществляют при помощи секционно закольцованных воздуховодов, вентиляторов, распределителей, калориферов и направляющих, обеспечивающих равномерное распределение потока по высоте и длине штабеля. Распределение потока острого пара и насыщенной паровоздушной смеси осуществляется в два этапа, сначала в диффузорах, смонтированных между вентиляторами и калориферами, затем при помощи направляющих как минимум в двух уровнях по высоте штабеля. При сушке толстостенной древесины, брусьев, бревен и тому подобного материала по предлагаемому способу в теле древесины не возникало силовых напряжений и не образовывалось трещин и короблении. 3 з.п. ф-лы, 3 ил.

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| СПОСОБ СУШКИ МАТЕРИАЛА ИЗ ДРЕВЕСИНЫ | 1999 |

|

RU2162581C2 |

| US 4893415 А, 16.01.1990 | |||

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 1991 |

|

RU2030698C1 |

| Способ сушки пиломатериалов в камерной сушилке периодического действия | 1989 |

|

SU1717916A1 |

| US 4106209 А, 15.08.1978. | |||

Авторы

Даты

2005-06-27—Публикация

2003-05-05—Подача