Изобретение относится к защите подземных трубопроводов от повреждений, а также почвенной и атмосферной коррозии.

Известен способ противокоррозионной изоляции сварных стыков и мест ремонта трубопровода с помощью герметизирующих лент, полотен, полученных нанесением на основу из термопластов, в частности из полиолефинов, адгезионных составов, включающих, например, каучуки, масла, агенты липкости, битумы и другие специальные добавки (см. патент ФРГ, №1504803, МПК C 09 J 7/02, 1976).

Недостатком способа является то, что он не позволяет получить высокую адгезию к металлу.

Известен способ противокоррозионной изоляции сварных стыков и мест ремонта трубопровода с помощью термоусаживающего материала, полученного трехслойным нанесением адгезионных составов на полимерную основу, сначала дискретно (точечно, полосками), а потом с использованием специальных шпунтов, соединяющих адгезионные слои в инертную основу (см. патент Великобритании №2023021, кл. F 16 L 58/00, 1979).

Недостатком способа является недостаточная адгезия к стали, использованный в способе термоусаживающийся материал имеет сложную технологию изготовления.

Известен также способ противокоррозионной изоляции сварных стыков и мест ремонта продуктопровода с помощью термоусаживающего адгезионного материала, полученного нанесением на экструдированную и электронно-химически модифицированную основу из термопластов адгезионного состава, при этом основа представляет собой два соэкструдированных слоя, имеющих различное количество наполнителя (см. заявку Норвегии №94/17324, кл. F 16 L 58/10, 1994).

Недостатком является то, что способ практически не позволяет получить одинаковую гель-фракцию в слоях основы термоусаживающего материала, что в конечном итоге приводит к расслоению полимерной основы.

Известен способ противокоррозионной изоляции сварных стыков и мест ремонта трубопровода путем нанесения антикоррозионной ленты, содержащей защитный слой из термо- и светостабилизированной полиэтиленовой основы и адгезионный термопластичный слой на основе сополимера этилена с добавками неорганического наполнителя, модификатора - алкилфеноламинной или инденкумароновой смолы, и парафина, в котором в качестве сополимера этилена используют сополимер этилена с винилацетатом с содержанием 12-20% винилацетатных групп, при следующем соотношении компонентов, мас.%:

сополимер этилена с винилацетатом 20-60

неорганический наполнитель 30-70

модификатор 2-15

парафин 1-10

(см. RU патент №2101183, МПК В 32 В 27/30, C 09 J 129/04, 1998). Недостатком способа является то, что адгезионный слой обладает недостаточной адгезией к металлу.

Наиболее близким по технической сущности является способ противокоррозионной изоляции сварных стыков и мест ремонта трубопровода путем нанесения термоусаживающейся многослойной адгезионной ленты, содержащей защитный слой из полиэтиленовой ленты, электронно-химически модифицированной до поглощения дозы 25-50 Мрад и ориентированной в долевом направлении на 25-75%, и адгезионный слой, в качестве которого используют композицию, включающую сополимер этилена с винилацетатом с содержанием 8-25% винилацетатных групп, модификатор - дифенилметандиизоцианат или гамма-аминопропилтриэтоксисилан, минеральный наполнитель, алюминиевый или цинковый порошок, бактерицидную добавку и стабилизатор при следующем соотношении компонентов, мас.%:

сополимер этилена с винилацетатом 75-85

модификатор - дифенилметандиизоцианат, или гамма-аминопропилтриэтоксисилан 1,5-4,5

минеральный наполнитель 9-15

алюминиевый или цинковый порошок 2-3

бактерицидная добавка 1–2

стабилизатор 1-2

(см. RU патент №2074875, МПК C 09 J 7/02, В 32 В 27/32, 1997). Недостатком способа является то, что он не позволяет получить высокую противокоррозионную защиту сварных стыков и мест ремонта трубопровода.

Задача изобретения - улучшение противокоррозионной защиты сварных стыков и мест ремонта трубопровода.

Техническая задача решается способом противокоррозионной защиты сварных стыков и мест ремонта трубопровода путем нанесения термоусаживающейся многослойной адгезионной ленты, содержащей защитный слой из полиэтиленовой ленты, электронно-химически модифицированной до поглощения дозы 25-50 Мрад и ориентированной в долевом направлении на 25-75%, и адгезионный слой на основе сополимера этилена с добавками неорганического наполнителя и модификатора, в котором перед нанесением многослойной адгезионной ленты наносят эпоксидную композицию, при этом адгезионный слой ленты содержит в качестве модификатора полиизоцианат, а в качестве сополимера этилена - сополимер этилена с винилацетатом (I) и сополимер этилена с винилацетатом (II), имеющих разницу в содержании винилацетатных групп, равную 5-20%, и дополнительно содержит третий сополимер этилена с винилацетатом (III) с содержанием 27-30% винилацетатных групп и показателем текучести расплава 15-30 г/10 мин, при следующем соотношении компонентов, мас.%:

сополимер этилена с винилацетатом (I) 19–57

сополимер этилена с винилацетатом (II) 57-19

сополимер этилена с винилацетатом (III) 4-15

неорганический наполнитель 8-17

модификатор – полиизоцианат 1-3

В качестве модификатора в композиции адгезионного слоя ленты можно использовать:

- полиизоцианат марки “Десмодур ТТ” на основе димера 2,4-толуилендиизоцианата, массовое содержание изоцианатных групп 24%, производство фирмы Вауеr (Германия);

- полиизоцианат марки Б на основе олигомерных производных 2,4’- и 4,4’-дифенилметандиизоцианата, 0,03% фенилизоцианата (ТУ 113-03-38-106-90) - маловязкая жидкость темно-коричневого цвета (η=60-120 мПа·с). Массовая доля изоцианатных групп 29,5%, гидролизуемого хлора 0,23%, производство Дзержинского завода химреактивов;

- полиизоцианат марки "Tolonat" на основе димера и тримера 2,4-толуилендиизоцианата, с массовым содержанием изоцианатных групп 29%, производство концерна "Рон-Пуленк" (Франция);

- полиизоцианат марки “Суризон БП” на основе тримера 2,4-толуилендиизоцианата, блокированного фенолом. Массовое содержание блокированных изоцианатных групп 16%. Свободных 0,1%. Температура плавления 90°С.

В качестве наполнителя используют минеральный наполнитель:

- молотую слюду марки СМФ-125, ГОСТ 855-74;

- мел, ГОСТ 23683-89;

- тальк, ГОСТ 23683-89.

При приготовлении композиции используют два сополимера этилена с винилацетатом (I) и сополимера этилена с винилацетатом (II), которые имеют разницу в содержании винилацетатных звеньев, равную 5-20%, и третий сополимер этилена с винилацетатом (III) с содержанием 27-30% винилацетатных групп и показателем текучести расплава 15-30 г/10 мин.

Сополимер этилена с винилацетатом (I) - СЭВА-1 и сополимер этилена с винилацетатом (II) - СЭВА-2 могут быть следующих марок: 11306-075, 11104-030, 11507-375, 11708-1250, сополимер этилена с винилацетатом (III) может быть марки 11808-1750.

Для лучшего понимания сущности изобретения приведем примеры конкретного выполнения.

Пример 1.

Ленту из полиэтилена высокого давления кабельных марок получают экструзией на одно- или двухшнековом экструдере с щелевой головкой.

При использовании других марок полиэтилена в него дополнительно перед экструзией вводят не менее 2% канальной сажи марки ДГ-100 и не менее 1,5% термостабилизатора.

Экструдированную ленту толщиной 0,5-2 мм и шириной 550-1000 мм каландрируют на трехвалковом охлаждаемом каландре до температуры не более 60°С.

Охлажденная лента далее поступает на входное окно зоны развертки пучка электронов, генерируемого ускорителем электронов с энергией электронов не менее 0,7 Мэв и мощностью в пучке электронов 10-30 кВт. Ускоритель электронов должен быть снабжен устройством для равномерного перемещения ленты в зоне облучения.

Из выходного окна зоны развертки пучка электронов ленту направляют в тоннельную печь с 3-5 зонами нагрева от 60 до 170°С. Защитный слой из полиэтиленовой ленты электронно-химически модифицируют до поглощения дозы 25-50 Мрад и ориентируют в долевом направлении на 25-75%. Ориентированная лента далее захватывается приемными валками дублирующего агрегата, где на нее наносят при 150-170°С слой предварительно приготовленного адгезива.

Берут сополимер этилена с винилацетатом (I) марки 11104-030 с содержанием винилацетатных групп 5% в количестве 19 мас.%, сополимер этилена с винилацетатом (II) марки 11306-075 с содержанием винилацетатных групп 10% в количестве 57 мас.% с разницей винилацетатных групп 5%, сополимер этилена с винилацетатом (III) марки 11808-1750 с содержанием винилацетатных групп 27% и показателем текучести расплава 15 г/10 мин в количестве 11 мас.%, наполнитель - молотую слюду в количестве 10 мас.% и модифицирующую добавку - полиизоцианат с содержанием -NCO групп 30% в количестве 3 мас.%.

Адгезив получают предварительно из указанной композиции на Z-образном обогреваемом смесителе тяжелого типа или на двухшнековом планетарном экструдере путем смешения компонентов с последующим его гранулированием.

Подсушенные гранулы адгезива (до содержания влаги 0,1%) наносят экструдированием через обогреваемую щелевую головку при 150-170°С на горячую ленту. Готовая лента проходит через систему охлаждающих валков, устройство для обрезки кромки и намотки в рулоны.

Поверхность трубопровода перед нанесением ленты очищают от ржавчины и прочих налетов пескоструйным агрегатом, наносят эпоксидную композицию, нагревая до 160-170°С с помощью установки индукционного нагрева или кольцевых газовых горелок. Далее трубопровод обматывают термоусаживающейся лентой, после чего ее поверхность снова нагревают пламенем газовой кольцевой горелки до 160-170°С до полной термоусадки.

Приводим эпоксидные композиции, наносимые для защиты труб перед обмоткой термоусаживающейся лентой:

- композиция марки Б-ЭП-0126 состава, мас.%:

эпоксидная смола ЭД–20 25,3

полиглицидол 14,5

стронций хромовокислый 8,3

фосфат цинка 10,2

микротальк 25,0

отвердитель ДА-1 16,7

- композиция марки Б-ЭП-0147 состава, мас.%:

эпоксидная смола ЭД-20 32,9

полиглицидол 18,0

стронций хромовокислый 9,5

фосфат цинка 9,8

микротальк 11,1

отвердитель марки ДТБ-2 18,7

- отвердитель ДА-1, представляющий собой смесь отвердителей ДТБ-2 и АФ-2: продукта взаимодействия диэтилентриамина и бутилметакрилата в присутствии катализатора - раствора комплекса трехфтористого бора в диэтиленгликоле (марки ДТБ-2) (ТУ 6-05-241-224-79) и N-крезилэтилендиамина (марки АФ-2) (ТУ 2494-511-0020333521-94) в соотношении 2:1;

- отвердитель марки ДТБ-2 - продукт взаимодействия диэтилентриамина и бутилметакрилата в присутствии катализатора - раствора комплекса трехфтористого бора в диэтиленгликоле (ТУ 6-05-241-224-79).

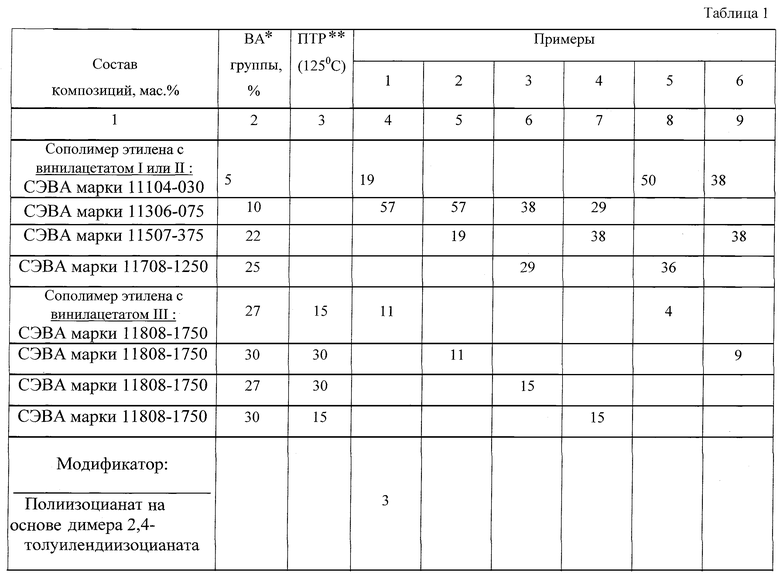

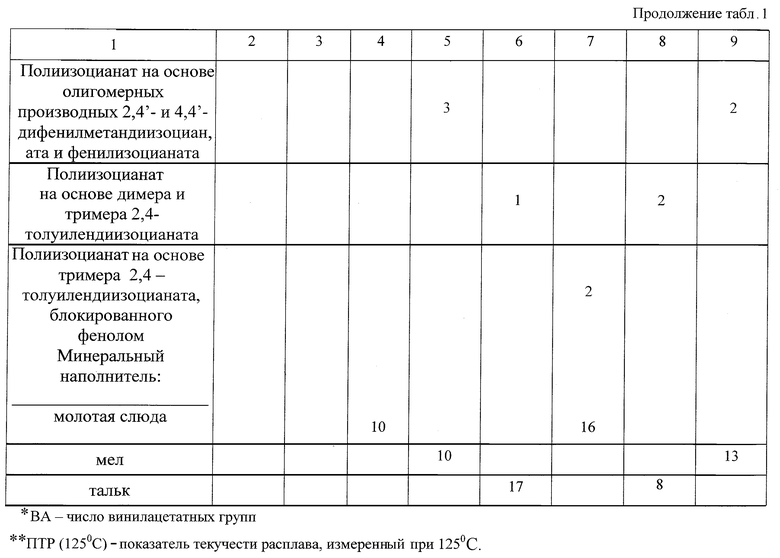

В таблице 1 приведены составы композиций для получения адгезионного слоя термоусаживающейся многослойной адгезионной ленты.

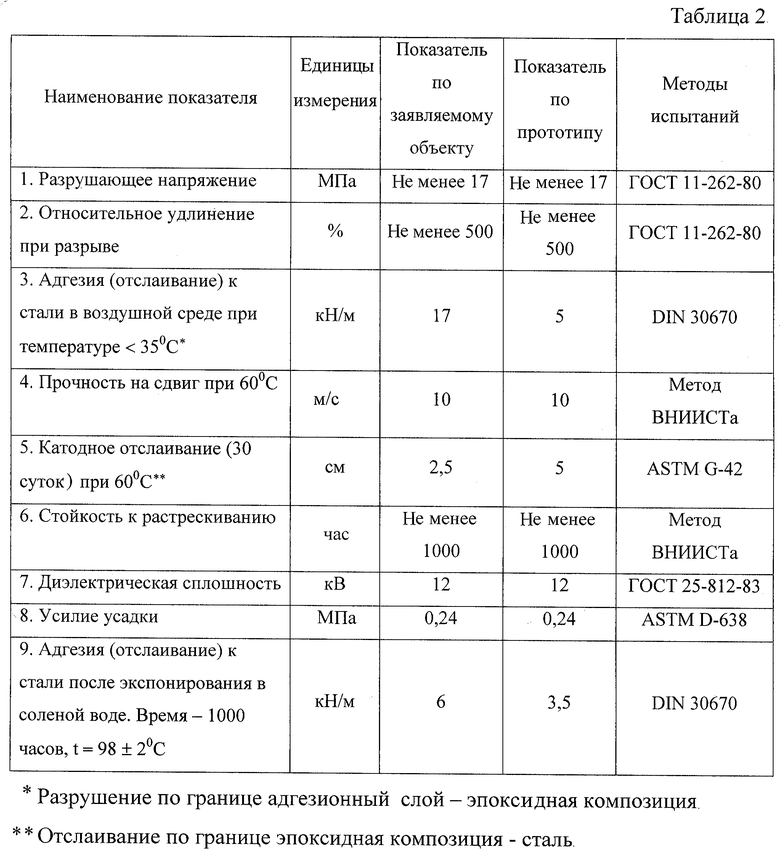

В таблице 2 приведены усредненные значения показателей по завляемому объекту в сравнении с прототипом.

Заявляемый способ противокоррозионной изоляции сварных стыков и мест ремонта трубопровода обеспечивает улучшение противокоррозионной защиты сварных стыков и мест ремонта трубопровода: адгезия к стали после экспонирования в соленой воде увеличивается в 2 раза при уменьшении в 2 раза катодного отслаивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОУСАЖИВАЮЩАЯ МНОГОСЛОЙНАЯ АДГЕЗИОННАЯ ЛЕНТА | 2002 |

|

RU2228944C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2011 |

|

RU2488737C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2008 |

|

RU2397404C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ КЛЕЯ-РАСПЛАВА (ВАРИАНТЫ) | 2002 |

|

RU2227149C1 |

| ТЕРМОУСАЖИВАЮЩАЯСЯ МАНЖЕТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2488736C2 |

| АНТИКОРРОЗИОННАЯ ГРУНТОВКА | 2006 |

|

RU2307142C1 |

| ТЕРМОУСАЖИВАЮЩАЯСЯ МНОГОСЛОЙНАЯ АДГЕЗИОННАЯ ЛЕНТА | 2005 |

|

RU2278131C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОЙ ТЕРМОУСАЖИВАЮЩЕЙСЯ ЛЕНТЫ | 2005 |

|

RU2286368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОУСАЖИВАЮЩЕЙСЯ МНОГОСЛОЙНОЙ АДГЕЗИОННОЙ ЛЕНТЫ "ДОНРАД-1" | 1996 |

|

RU2074875C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОУСАЖИВАЮЩЕГОСЯ АДГЕЗИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛЕФИНОВ "ДОНРАД-ЭКСТРА" | 1997 |

|

RU2124439C1 |

Изобретение относится к области защиты подземных трубопроводов от повреждений, а также почвенной и атмосферной коррозии. Способ осуществляют путем нанесения термоусаживающейся многослойной адгезионной ленты, содержащей защитный слой из полиэтиленовой ленты, электронно-химически модифицированной до поглощения дозы 25-50 Мрад и ориентированной в долевом направлении на 25-75%, и адгезионный слой, в котором перед нанесением многослойной адгезионной ленты наносят эпоксидную композицию, а адгезионный слой выполнен из состава, содержащего два сополимера этилена с винилацетатом (I и II), имеющих разницу в содержании винилацетатных групп, равную 5-20%, и дополнительно содержит третий сополимер этилена с винилацетатом (III) с содержанием 27-30% винилацетатных групп и показателем текучести расплава 15-30 г/10 мин, неорганический наполнитель, модификатор - полиизоцианат. Технический результат - улучшение противокоррозионной защиты сварных стыков и мест ремонта трубопровода: адгезия к стали после экспонирования в соленой воде увеличивается в 1,7 раза при уменьшении в 2 раза катодного отслаивания. 2 табл.

Способ противокоррозионной изоляции сварных стыков и мест ремонта трубопровода путем нанесения термоусаживающейся многослойной адгезионной ленты, содержащей защитный слой из полиэтиленовой ленты электронно-химически модифицированной до поглощения дозы 25-50 Мрад и ориентированной в долевом направлении на 25-75% и адгезионный слой на основе сополимера этилена с добавками неорганического наполнителя и модификатора, отличающийся тем, что перед нанесением многослойной адгезионной ленты наносят эпоксидную композицию, при этом адгезионный слой ленты содержит в качестве модификатора полиизоцианат, а в качестве сополимера этилена - сополимер этилена с винилацетатом (I) и сополимер этилена с винилацетатом (II), имеющих разницу в содержании винилацетатных групп, равную 5-20%, и сополимер этилена с винилацетатом (III) с содержанием 27-30% винилацетатных групп и показателем текучести расплава 15-30 г/10 мин, при следующем соотношении компонентов, мас.%:

Сополимер этилена с винилацетатом (I) 19-57

Сополимер этилена с винилацетатом (II) 57-19

Сополимер этилена с винилацетатом (III) 4-15

Неорганический наполнитель 8-17

Модификатор – полиизоцианат 1-3

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОУСАЖИВАЮЩЕЙСЯ МНОГОСЛОЙНОЙ АДГЕЗИОННОЙ ЛЕНТЫ "ДОНРАД-1" | 1996 |

|

RU2074875C1 |

| АНТИКОРРОЗИОННАЯ ЛЕНТА | 1996 |

|

RU2101183C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗЕРНИСТОГО МАТЕРИАЛА ТЕКУЧЕЙ СРЕДОЙ | 1991 |

|

RU2023021C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ТРУБУ | 1994 |

|

RU2072472C1 |

| DE 1504803, 10.12.1968. | |||

Авторы

Даты

2004-05-20—Публикация

2002-12-18—Подача