Изобретение относится к области металлургии, в частности к производству лигатуры, содержащей в основном титан, кремний и железо. В лигатуре может быть также небольшое количество других полезных металлов, восстанавливаемых из оксидов шихты вместе с основными составляющими лигатуры.

В ильменитовых концентратах высокое содержание оксида титана. Например, в ильменитовом концентрате Медведевского месторождения титаномагнетитов оксида титана от 40 до 45% [1, стр. 159, табл. 33]. Оксидов железа в этих концентратах 47-50%, на остальные оксиды приходиться менее 10%.

Известны разные варианты технологий производства металлического чернового титана из ильменитового концентрата, включающие электролитическое восстановление, восстановление в плазме, карботермическое восстановление [2, стр. 258, рис. 2]. Чтобы по какому-либо варианту технологии произвести металлический титан, необходимо из ильменитового концентрата произвести титанистый шлак, а когда будет получен черновой титан, его, как правило, направляют на электролитическое рафинирование или, после хлорирования, на производство губчатого титана. Из губчатого титана в вакуумно-дуговых печах или гарниссажных печах производят чистый товарный титан, пригодный для получения из него разной товарной продукции, в том числе продукции черной металлургии, например, разных коррозионно-стойких, кислотостойких и жаропрочных сталей.

Известна бескоксовая технология комплексной переработки руды, по которой полученный после обогащения ильменитовый концентрат окомковывают и ожелезняют или агломерируют, а далее в электрорудотермической печи получают сначала стальной полупродукт, затем легированную сталь, а также титановый шлак, пригодный для производства из него или титановой губки (после хлорирования) или оксида титана для пигмента (после сернокислотного разложения) [1, стр. 160, рис. 44].

Указанные выше технологии многоступенчаты и задалживают большое количество дорогостоящего технологического оборудования.

Известна технология производства из ильменитового концентрата ферротитана [3, стр. 584-585; 4, стр. 605-618], пригодного для раскисления и легирования стали, в том числе кислотостойкой, коррозионно-стойкой и жаропрочной. Ферротитан получают при алюмотермическом внепечном восстановлении оксидов шихты, включающей ильменитовый концентрат, порошок алюминия, железную руду, ферросилиций и мелкую известь. Производится по сути дела титаносодержащая лигатура с содержанием титана 25-28%.

Алюмотермический процесс производства ферротитана не требует подвода тепла извне и проводится не в электропечи, а в специальном запальном горне. В этом его преимущество. Недостаток - небольшая производительность, если процесс производства ферротитана по какой-либо причине затягивается, то это ведет к низкому извлечению титана и к потере сплава в виде корольков, которые запутываются в шлаке.

Из уровня техники известна также принимаемая за прототип технология жидкофазного восстановления оксидов из шихты, пригодная для восстановления оксидов из ильменитовых концентратов, включающая плавку шихты в плавильной камере агрегата на вращающемся металлическом расплаве, восстановление металлов из части оксидов шихты, сплавление восстановленных металлов с вращающимся металлическим расплавом, удаление вновь образованного металлического расплава, удаление шлака [5].

В качестве металлического расплава в прототипе рекомендуется применять чугун, а в качестве восстановителя - углерод, причем углерод на восстановление рекомендуется брать из чугуна.

Следует отметить следующие недостатки технологии (способа) по прототипу. Восстановление оксидов из шлаковой фазы осуществляется углеродом, которое, как широко известно, проходит при большом затрате тепла и выделении большого количества газа, уносящего значительное количество физического и химического тепла.

Поскольку техпроцесс по прототипу осуществляется с выделением большого количества газа, то к агрегату для осуществления способа должно присоединяться громоздкое газоотводящее и пылеулавливающее технологическое оборудование, причем это оборудование еще более усложняется, если в шлаке потребуется восстанавливать оксид магния.

Новизна предлагаемого способа заключается в том, что в качестве шихты используют ильменитовый концентрат, в качестве металлического расплава - титаносодержащую лигатуру, после расплавления ильменитового концентрата из расплава кремнием восстанавливают железо из оксидов, причем часть оксидов железа восстанавливают кремнием и титаном лигатуры, большую часть полученного расплава железа, в условиях вращения, сливают из плавильного агрегата, в образованном первичном шлаке алюминием восстанавливают оксиды титана, кремния, железа, не восстановленные кремнием, а также другие оксиды металлов, у которых свободная энергия образования меньше, чем у оксида алюминия, при этом в шлаковую фазу подают оксид кальция в количестве, достаточном для получения вторичного жидкоподвижного шлака, при этом из плавильного агрегата сливают большую часть полученной титаносодержащей лигатуры, после чего полностью сливают вторичный шлак, а на остатках лигатуры возобновляют плавку шихты.

Восстановление оксидов железа рекомендуется осуществлять кремнием, который содержится в ферросилиции.

Из плавильной камеры рекомендуется сливать железо и лигатуру в количестве 70-90% от имеющегося количества в плавильной камере.

В плавильном агрегате рекомендуется вторичному шлаку обеспечивать температуру в пределах 1600-1800°С и соответственно заданной температуре шлака, по условиям стойкости огнеупоров, во вторичном шлаке обеспечивать содержание оксида кальция в шлаке в пределах 20-30%.

Ильменит по способу предлагается перерабатывать на титаносодержащую лигатуру без предварительного ожелезнения и, следовательно, исключать затраты как на создание технологического оборудования для ожелезнения, так и на само ожелезнение.

При ожелезнении оксиды железа восстанавливают углеродистым восстановителем и идут, как известно, эндотермические реакции и требуется большой расход энергии.

При восстановлении оксидов кремнием и алюминием наоборот идут экзотермические реакции, выделяющие тепло. Если в результате восстановления оксидов потребуется значительное количество кремния и алюминия, то тепла может выделиться столько, что его хватит и на нагрев шихты до расплавления, и на плавку, и на нагрев расплава до необходимой температуры, при которой могут происходить восстановительные реакции между оксидами и кремнием или алюминием.

Рекомендация сначала восстанавливать оксиды железа в расплаве ильменита кремнием, а затем другие оксиды алюминием не приводит к снижению расхода Аl на восстановление оксидов ильменита, т.к. алюминию на второй стадии восстановления оксидов приходится забирать тот кислород, который кремний забрал при восстановлении оксидов железа на первой стадии восстановления, при этом алюминий будет восстанавливать кремний из дополнительно образованного оксида. Однако преимущество такого приема в том, что, во-первых, это позволяет удалять из плавильной камеры железо, в котором будет незначительное количество других металлов, которые имеются в ильмените, но будет сосредоточен почти весь ванадий, который, как известно, восстанавливается из оксида и следует за железом при восстановлении оксида железа, а, во-вторых, удалять из плавильной камеры титаносодержащую лигатуру, в которой будет сравнительно мало железа, много титана, кремния и мало ванадия. Ценность железа возрастает из-за наличия в нем ванадия. Ценность лигатуры также возрастает, т.к. в лигатуре, будет повышенное содержание титана и кремния.

Рекомендация восстанавливать оксиды железа кремнием ферросилиция, например, кремнием ферросилиция ФС75, экономически выгодна, т.к. стоимость кремния в ферросилиции значительно ниже стоимости чистого кремния. Тонна чистого кремния стоит 1000-1100 долл., тонна кремния в ФС75 стоит примерно 700 долл. Ввод холодного ФС75 в расплав не понижает температуру расплава.

Безусловно, если восстанавливать оксиды железной руды кремнием или алюминием, то стоимость получаемого железа не оправдает затраты на кремний или алюминий. Но если после ожелезнения руды в продукте останется, например, 10-20% оксидов железа, то расход кремния или алюминия на восстановление остатков оксидов железа будет сравнительно небольшим и с экономической точки зрения оправданным. Если же кремний и алюминий восстанавливают металл из оксида, который дороже алюминия и кремния, то такое восстановление с экономической точки зрения оправдывается. Концентрат ильменита содержит в составе примерно одинаковое количество оксида титана и оксидов железа и, т.к. титан дороже Аl, тем более Si, в 2,5-3 раза, то восстановление оксидов концентрата ильменита Аl или Si становиться экономически целесообразным. Если учесть, что при этом идут экзотермические реакции, т.е. с выделением тепла, то экономика становиться еще более эффективной. Большая экономия средств получается и на том, что задалживается на много меньшая масса технологического оборудования. Затраты на оборудование при реализации способа (по примерному расчету) окупаются менее, чем за год, тогда как при других способах переработки ильменитовых концентратов затраты окупаются в течение 5-8 лет [1, стр. 164, табл. 37].

Согласно формулы изобретения кремнием рекомендуется восстанавливать оксиды железа из расплава вновь подаваемой на плавку порции концентрата ильменита и вводить это железо в остаток лигатуры, содержащей кремний и титан. Но кремний и титан лигатуры также могут участвовать в восстановлении железа из оксида новой порции ильменита, освобождая при этом остаток лигатуры от кремния и титана. В результате первый металлический слив из плавильной камеры агрегата будет представлять собой в основном железо с небольшими примесями ванадия, марганца, кремния, титана и др.

Когда, после слива (в основном железа) наступает очередь восстановления металлов из оксидов алюминием, оксидов железа в шлаке будет мало. Восстанавливаться будет в основном оксиды титана, кремния, остатки железа. В результате будет получена титаносодержащая лигатура, в которой титана будет не 23-28%, а значительно больше, например, более 50%.

Немаловажен тот факт, что большинство восстановительных реакций в предлагаемом способе идут без образования газовой фазы, что резко снижает затраты на газоотводящее технологическое оборудование и позволяет создавать в плавильной камере, в случае необходимости инертную атмосферу, предотвращающую, например, нежелательное окисление Аl при его вводе на восстановительные операции и др.

Оксид кальция необходимо вводить во вторичный шлак в указанном количестве потому, что иначе он будет содержать в основном оксид алюминия, а его температура плавления слишком высокая (2050°С). При добавке во вторичный шлак 20-30% СаО температура плавления шлака будет в пределах 1600-1800°С. Шлак будет иметь достаточную жидкоподвижность и его в жидком виде можно будет свободно удалять из плавильной камеры агрегата. Возможные небольшие добавки других оксидов во вторичном шлаке будут способствовать снижению температуры плавления вторичного шлака. Современные огнеупорные материалы при температурах 1600-1800°С работают вполне удовлетворительно.

Следует заметить, что шлак, в котором оксида алюминия составляет 70-80%, а оксид кальция - 20-30%, представляет собой плавленый клинкер, из которого получают высокоглиноземистый цемент марки ВГЦ-1. (Саратовский цементный завод в 2001 году цемент марки ВГЦ-1 продавал по 24000 руб. за тонну).

Рекомендация полностью не сливать железо и лигатуру из камеры плавильного агрегата, а оставлять 20-30% необходима потому, что по предлагаемому способу процесс плавки очередной порции концентрата ильменита и другие процессы ведутся в условиях вращения расплава, это вращение обеспечивается за счет применения в разработанном специальном плавильном агрегате [6] МГД-техники (магнитогидродинамической техники). В этом агрегате имеется тигельная часть, практически представляющая собой тигельную индукционную печь. В тигельной индукционной печи, как известно, нагрев шихты ведется за счет наведения в металлической части шихты индукционных токов. Поскольку при сливе в плавильной камере агрегата остается 20-30% металлического расплава (железа или лигатуры) становиться возможным эти остатки перегревать индукционным током до допустимой в агрегате температуры и далее в перегретый расплав постепенно подавать следующую порцию концентрата ильменита и, как только какая-то часть ильменита расплавится и подогреется, в нем становится возможным восстановление оксида железа кремнием и титаном, которые присутствуют в остатках лигатуры. С этого момента тепло на расплав ильменитового концентрата начинает поступать как за счет энергии тигельной части плавильного агрегата, так и за счет экзотермических реакций. Т.к. кремния и титана в лигатуре будет недостаточно, чтобы полностью восстановить оксиды железа в подаваемой порции концентрата ильменита, то с определенного момента в расплав следует подавать или кремний или ферросилиций. При восстановлении оксида железа из концентрата ильменита не нужна высокая температура расплава. Достаточно иметь температуру расплава не больше 1550°С. Желательно, чтобы восстанавливались только оксиды железа. Но, когда железо будет слито, и наступит очередь алюминием восстанавливать другие, более трудновосстанавливаемые оксиды, температура расплава должна увеличиваться, вплоть для температуры 1700-1800°С. Это повышение в основном будет осуществляться за счет экзотермических реакций. Участие тигельной части плавильного агрегата в нагреве расплава сводится к минимуму.

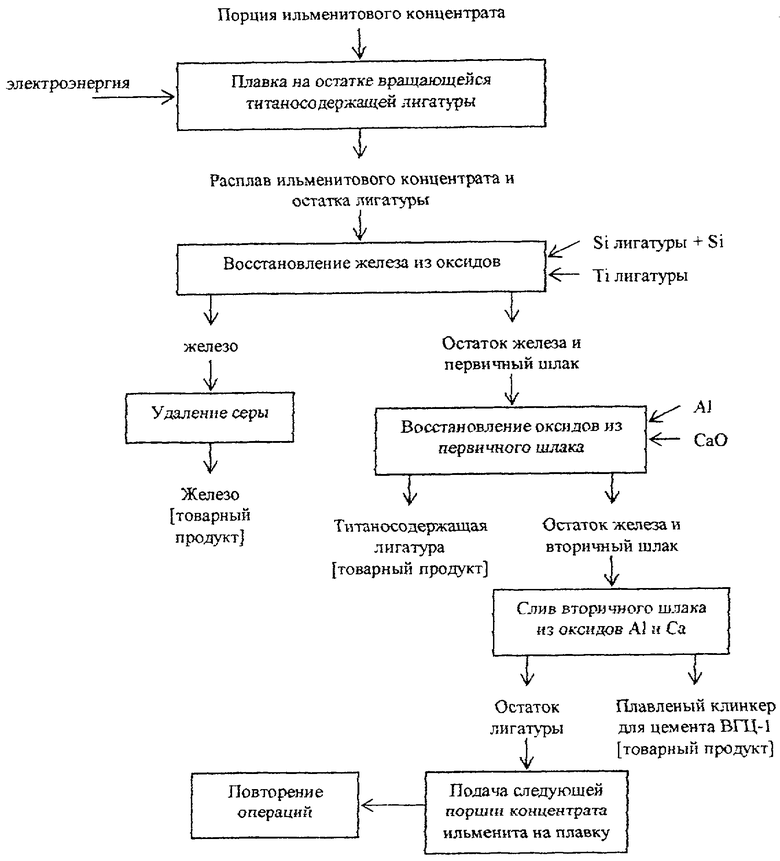

В примере осуществления предлагаемого способа реализуется схема, показанная на фиг.1.

Для примера массу порции подаваемого на плавку концентрата ильменита примем равной 1 тонне. Химический состав ильменитового концентрата примем таким, каким он показан в книге [1, стр. 159, табл. 33, графа 4].

Состав следующий, %: Feобщ - 35,94; FeO - 33,80; Fе2О3 - 13,76; TiO2 - 42,50; SiO2 - 3,83; Аl2О3 - 2,91; CaO - 0,78; MgO - 1,2; V2О5 - 0,18; MnO - 0,88; Сr2О3 - 0,03; Р - 0,012; S - 0,06.

Примем следующие допущения, которые сильно не скажутся на конечном результате расчета.

1. Оксиды железа и ванадия на 85% восстанавливаются кремнием и на 15% - титаном из лигатуры, после чего образуется продукт - железо, которое, чтобы иметь товарную ценность, должно освободиться от серы одним из известных методов.

2. Оксиды титана, кремния и марганца восстанавливаются алюминием, после чего образуется два товарных продукта: титаносодержащая лигатура и плавленый клинкер, пригодный для производства высокоглиноземистого цемента ВГЦ-1, причем для получения указанного клинкера в образующийся при восстановлении оксидов вторичный шлак вводится соответствующее количество оксида кальция.

3. Оксиды магния и кальция алюминием не восстанавливаются. Примесь оксида магния в клинкере не превысит допускаемую по ГОСТу (2%).

4. Наличие хрома и фосфора не учитывается из-за их малости.

Согласно выполненному расчету, чтобы получить указанные на фиг.1 товарные продукты необходимо из оксидов железа, титана, кремния, ванадия и марганца забрать примерно 310 кг кислорода. На стадии восстановления железа из оксидов примерно 90 кг кремния заберет из оксидов железа ≈100 кг кислорода, но на второй стадии восстановления других оксидов этот кислород пойдет на окисление алюминия. При соединении 310 кг кислорода с алюминием алюминия потребуется ≈350 кг.

Роль кремния - способствовать разделению производства из концентрата ильменита железа и титаносодержащей лигатуры. В лигатуре будет снижено содержание Fe (оно будет соответствовать тому количеству, сколько его будет в лигатуре, не слитой до конца из плавильной камеры агрегата) и повышено содержание кремния. Выход товарного продукта - клинкера останется неизменным. При введении в расплав ≈90 кг кремния выделится ≈360 кВт·ч энергии, т.к. окисление каждого кг кремния кислородом оксида дает ≈4,0 кВт·ч энергии (как известно, окисление кислородом 1 кг кремния не из оксида дает ≈8 кВт·ч).

Окисление 1 кг алюминия кислородом из оксидов также дает ≈4,0 кВт·ч энергии.

Окисление 350 кг Аl кислородом из оксидов позволит получить, следовательно, ≈1400 кВт·ч энергии.

В процессе переработки к одной тонне ильменитового концентрата добавляется 90 кг кремния, 350 кг алюминия и 220 кг оксида кальция, чтобы в клинкере его было 25%.

Если считать, что процесс плавки проходит без образования газовой фазы, то перерабатываемая масса увеличивается на 660 кг.

Основная часть этой массы должна быть нагрета до 1600-1800°С (примем нагрев до 1750°С). На нагрев такой массы до 1750°С потребуется ≈1200 кВт·ч энергии. С учетом тепловых потерь (35%) расход энергии составит ≈1600 кВт·ч. Экзотермические реакции при окислении кремния и алюминия дают 360+1400=1700 кВт·ч энергии. Практически процесс переработки концентрата ильменита может проходить без внешней затраты энергии, т.е. так, как он проходит в упомянутом выше алюмтермическом процессе производства ферротитана, не требующего подвода тепла извне [4, стр. 605-616].

Для реализации способа рекомендуется применить разработанный многофункциональный плавильный агрегат (МПА) [6].

МПА включает два энергетических узла (тигельный узел для нагрева металлического расплава до температуры 1800°С и узел МГД-техники для обеспечения вращения расплава в плавильной камере) и узел отвода и подвода металлических расплавов в плавильную камеру. Мощность тигельного узла - до 6 МВт. Мощность МГД-техники до 0,6 МВт.

На МПА осуществимы все необходимые операции по заявляемому способу (по соответствующей подаче ильменитового концентрата на плавку, по вводу восстановителей оксидов, по созданию вращения металлического и шлакового расплава, по регулируемой подаче энергии, по сливу продуктов плавки и т.д.).

МПА пригоден для эффективного переплава полученного ранее железа, с целью освобождения его от серы, если она будет в железе сверх допустимой нормы по ГОСТу.

Титан, как известно, имеет высокую реакционную активность при повышенных температурах, особенно по отношению к кислороду, азоту и углероду. Присутствие даже небольшого количества этих веществ ведет к образованию оксидов, карбидов и нитридов титана. Предлагаемая технология и предлагаемый к реализации технологии МПА позволяет исключить контакт титана с указанными веществами.

Процесс плавки по предлагаемому способу очередной порции ильменитового концентрата начинается с подачи небольшого количества концентрата, например, 200-300 кг, на вращающийся остаток лигатуры, температура которой высокая и близкая к той, какую имел вторичный шлак при полном сливе его из плавильной камеры агрегата.

Поскольку температура плавления ильменитового концентрата сравнительно невысокая, то подаваемые первые 200-300 кг концентрата быстро расплавляются и понизят температуру лигатуры, но нельзя допускать ее ниже 1550°С, т.к. температура плавления железа будет порядка 1500°С. После расплавления указанных килограммов концентрата начнется процесс восстановления железа из оксидов концентрата с выделением тепла. С этого момента следует начинать постоянную регулируемую подачу оставшейся порции концентрата на плавку и подачу кремния в жидком виде через узел подвода металлического расплава, из расчета по 90 кг на каждую тонну подаваемого концентрата. По окончании подачи кремния на восстановление железа из оксидов и сравнительно незначительной выдержки времени, необходимой для завершения процесса восстановления железа из оксидов, следует раскрыть летку слива металлического расплава, сообщающуюся с узлом отвода и подвода металлического расплава из плавильной камеры и слить 70-80% полученного расплава железа. Далее летка слива перекрывается (предпочтительно шибером) и в плавильную камеру предпочтительно в жидком виде через узел подвода металлического расплава вводится алюминий из расчета 350 кг на каждую тонну подаваемого на плавку концентрата.

После слива основной части в плавильной камере останется 20-30% не слитого железа и первичный шлак, состоящий в основном из оксидов титана и кремния.

По мере накопления во вторичном шлаке оксида алюминия температуру шлака следует повышать и, чтобы не надо было повышать ее до 2050-2100°С (температура плавления оксида алюминия 2050°С) во вторичный шлак следует организовать регулируемую подачу оксида кальция из расчета 220 кг на каждую тонну ильменитового концентрата. Вскоре после окончания подачи в плавильную камеру алюминия в ней сформируется титаносодержащая лигатура в основном из титана, кремния и железа и вторичный шлак. Примерный основной состав лигатуры: 50-54% Ti; 20-21% Si; 23-25% Fe.

Вторичный шлак будет содержать в основном оксиды алюминия и кальция. Однако, если будут сбои в регулируемой подаче Аl и Са на ведение процесса, то во вторичном шлаке может оказаться оксид титана, что нежелательно.

Полученную лигатуру в количестве 70-80% следует слить через узел отвода металлического расплава, после чего, как об этом сказано выше, сливается полностью полученный вторичный шлак.

Проведенные расчеты стоимости, полученной по способу продукции, и по расчету стоимости затрат на реализацию способа показали, что прибыль от переработки одной тонны ильменитового концентрата составит до 300$ за тонну. Главное, почему имеет место сравнительно высокая прибыль - разница в цене Аl и Ti. Будет прибыль и из-за того, что вторичный шлак может расходоваться на производство дорогостоящего высокоглиноземистого цемента.

Предлагаемый для переработки ильменитового концентрата МПА в час может перерабатывать до 5 т. В год - примерно 30 000 т (при 6000 часов работы в течение года). Годовая прибыль будет 9 млн. долл. Окупаемость - менее года, т.к. ориентировочная расчетная стоимость МПА≈4,5 млн. долл.

Технический результат от применения предлагаемого способа заключается в следующем.

Не менее, чем в два раза, сокращается расход энергии на переработку ильменитового концентрата, поскольку в процессе при восстановлении металлов из оксидов идут не эндотермические реакции (с поглощением тепла), а экзотермические (с выделением тепла).

Используется факт большого содержания оксида титана в ильменитовых концентратах (до 45%), позволяющий, вследствие большой ценовой разницы в стоимости титана с одной стороны и стоимости Аl и Si с другой стороны, с положительным эффектом использовать сильные металлические восстановители, каковыми являются Аl и Si, в результате чего в несколько раз сокращается срок окупаемости технологического оборудования, задалживаемого для реализации предлагаемого способа.

Реализуется практически безотходная технология.

Реализуется прогрессивная технология жидкофазного восстановления металлов из оксидов в условиях вращения расплава электромагнитным полем, позволяющая при плавке, например: полезно использовать центробежный эффект; ускорено расплавлять подаваемый на плавку концентрат ильменита и ускоренно осуществлять после расплавления массообмен между шлаковой и металлической фазами тем более, что становиться возможным вводить восстановитель в шлаковую фазу через металлическую фазу; упрощать операции по периодическому удалению металлической и шлаковой фаз из плавильной печи агрегата.

Техпроцесс осуществляется без или почти без выделения газа из расплава, что упрощает конструкцию плавильного агрегата и исключает необходимость иметь оборудование по удалению и очистке газа.

Источники информации

1. Леонтьев Л.И., Ватолин Н.А., Шаврин С.В., Шуманов Н.С. Пирометаллургическая переработка комплексных руд. М.: Металлургия, 1997, с. 432.

2. Петрунько А.Н. Развитие производства титана в СССР./Сборник. И.П.Бардин и отечественная металлургия. М.: Наука. 1983, с. 252-259.

3. Тарасов А.В., Уткин П.И. Общая металлургия. М.: Металлургия, 1997, с. 592.

4. Еднерал Ф.П. Электрометаллургия стали и ферросплавов. М.: Металлургиздат, 1963, с. 640.

5. Патент Российской Федерации №2165461. Способ производства чугуна и шлака./Коршунов Е.А., Смирнов П.А., Буркин С.П., Тарасов А.Г., Логинов Ю.Н., Сарапулов Ф.Н. МКИ С 21 В 11/00, заявл. 27.05.99, опубл. 20.04.2001, Бюллетень № 11.

6. Заявка на патент РФ №2001113326/02 (013744) от 14.05.2001. Плавильный агрегат. Авторы: Коршунов Е.А., Сарапулов Ф.Н., Буркин С.П., Тарасов А.Г., Арагилян О.А., Третьяков B.C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2003 |

|

RU2250271C1 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2311469C2 |

| СПОСОБ БЕЗОТХОДНОГО ПРОИЗВОДСТВА СПЛАВА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕЙ ШИХТЫ | 2004 |

|

RU2276198C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПЛЕКСНЫХ ЛИГАТУР ИЗ КОНВЕРТЕРНОГО ВАНАДИЕВОГО ШЛАКА | 2005 |

|

RU2299921C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2329322C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ, СОДЕРЖАЩИХ ОКСИД ТИТАНА | 2005 |

|

RU2295582C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245371C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ИЗ РУДЫ, СОДЕРЖАЩЕЙ ОКСИДЫ ЖЕЛЕЗА, ТИТАНА И ВАНАДИЯ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2350670C2 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

Изобретение относится к области металлургии, в частности к производству лигатуры, содержащей титан, кремний и железо. В способе в качестве шихты используют ильменитовый концентрат, в качестве металлического расплава - титаносодержащую лигатуру. После расплавления ильменитового концентрата из расплава кремнием восстанавливают железо из оксидов, причем часть оксидов железа восстанавливают кремнием и титаном лигатуры. Большую часть полученного расплава железа, в условиях вращения, сливают из плавильного агрегата, а в образованном первичном шлаке алюминием восстанавливают оксиды титана, кремния, железа, не восстановленные кремнием. При этом в шлаковую фазу подают оксид кальция в количестве, достаточном для получения вторичного жидкоподвижного шлака, при этом из плавильного агрегата сливают большую часть полученной титаносодержащей лигатуры, после чего полностью сливают вторичный шлак и на остатках лигатуры возобновляют плавку. Изобретение позволяет не менее, чем в два раза сократить расход энергии на переработку ильменитового концентрата, а также реализовать прогрессивную технологию жидкофазного восстановления металлов из оксидов в условиях вращения расплава электромагнитным полем. 4 з.п. ф-лы, 1 ил.

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА И ШЛАКА | 1999 |

|

RU2165461C2 |

| Устройство для гашения гидравлических ударов | 1983 |

|

SU1126766A1 |

| SI 9800280, 28.02.1999. | |||

Авторы

Даты

2004-05-20—Публикация

2002-01-23—Подача