Изобретение относится к металлургии, в частности к производству комплексных лигатур из конвертерного ванадиевого шлака (КВШ).

В настоящее время основную часть КВШ в России получают из доменного ванадийсодержащего чугуна на Нижне-Тагильском металлургическом комбинате (НТМК) и на Чусовском металлургическом заводе (ЧМЗ).

Поступающая в доменные печи НТМК и ЧМЗ шихта включает подготовленный к плавке концентрат, полученный из руды Качканарского месторождения. В концентрате, кроме основного элемента - железа, содержатся такие ценные элементы как ванадий V и титан Ti. После переплава шихты в доменной печи большая часть V переходит в чугун, большая часть Ti - в доменный шлак (ДШ).

Ванадий из чугуна сначала переводят в КВШ, который далее идет на переработку в зависимости от того, что из него хотят получить: пигмент, чистый ванадий, феррованадий, комплексные лигатуры, содержащие V, Ti, Mn, Si, Cr, Fe, и т.д.

Основная часть получаемого КВШ расходуется для получения продукта, содержащего V, а такой ценный металл как Ti фактически теряется.

КВШ НТМК имеет следующий химический состав, %: 18-19 V2O5; 17-18 SiO2; 9-10 MnO; 8-9 TiO2; 26-32 Fe; 2-3 Cr2O3; 1-3 CaO; 0,03-0,05 P; 9-11 металлические включения [1, стр.54]. В каждой тонне такого КВШ в среднем содержится, кг: V - 103,67; Ti - 51,00; Mn - 73,60; Si - 81,68; Cr -1,57; остальное - в основном Fe и кислород.

Известны карботермический, металлотермический (силикотермический и алюминотермический) и комбинированные способы производства ванадийсодержащих лигатур из КВШ [2, стр.81].

При карботермическом способе приходится задалживать в шихте значительное количество кварцита (примерно столько, сколько задалживается КВШ), иначе происходит нежелательное образование карбидов титана и ванадия.

У силикотермического способа, отмеченного выше, недостатка нет, но если сравнить основные технико-экономические показатели выплавки силикованадия [2, стр.83, табл.2.11] карботермическим и силикотермическим способами, то больших преимуществ силикотермический способ не имеет, особенно по извлечению элементов в сплав.

У алюминотермического способа производства лигатуры основной недостаток - дороговизна восстановителя (алюминия), поскольку алюминий по этому способу восстанавливает из оксидов металлы, которые значительно дешевле железа и кремния.

Ситуация с экономическими показателями может измениться в лучшую сторону, если применять комбинированный способ, при котором сначала обеднять КВШ по железу, используя силикотермический способ восстановления железа из оксидов, а затем восстанавливать другие металлы из оксидов КВШ, используя алюминотермический способ.

Исследования по получению комплексных лигатур из КВШ, предварительно обедненного по железу и обогащенного по ванадию, ранее в России проводились, путем переплава КВШ в электропечи в слабовосстановительных условиях, однако до промышленного внедрения дело не дошло. Причина тому - отсутствие приемлемого специального плавильного агрегата [2, стр.84-85].

Из уровня техники известна также принимаемая за прототип технология жидкофазного восстановления оксидов из шихты, пригодная для восстановления оксидов из конвертерного ванадиевого шлака, включающая расплавление порции КВШ в лунке параболической формы, образованной за счет вращения электромагнитным полем жидкой металлической подложки, восстановление оксидов КВШ восстановителем и сплавление восстановленных металлов с подложкой, раздельные сливы металлических и шлаковых фаз [3].

По принятому за прототип способу эффективно селективное извлечение из шлака одного- двух металлов, например, полное извлечение из железо-ванадийсодержащего шлака железа и большей части ванадия. Если же из шлака, например из КВШ, кроме Fe и V необходимо в комплексные лигатуры извлекать Ti, Mn, Si, Cr, то их извлечение по способу, принятому за прототип, будет затруднено, частности из-за того, что трудно обеспечить необходимые условия восстановления металлов из разных оксидов КВШ.

Новизна предлагаемого способа заключается в том, что восстановление ванадия, кремния, марганца, титана, хрома, железа из оксидов КВШ ведут на подложках, образованных в двух плавильных агрегатах (ПА), причем в первом ПА на железосодержащей подложке, температура которой поддерживается в пределах 1550-1600°С, кремнием восстанавливают железо и часть ванадия, которое при этом сплавляют с подложкой, и после того, как из порции КВШ будет восстановлена большая, часть железа эту часть из первого ПА сливают, при вращении оставшейся железосодержащей подложки из первого ПА полностью сливают обедненный по железу КВШ и передают его во второй ПА, где сначала на подложке из титаносодержащей комплексной лигатуры при температуре подложки до 1700°С и регламентированной подаче в нее оксида кальция восстанавливают титаном из обедненного по железу КВ1П ванадий, кремний, марганец, хром и железо из их оксидов с получением комплексной лигатуры, не содержащей титан, и лака, содержащего оксиды титана и кальция, полученную комплексную лигатуру, не содержащую титан, в количестве до 70% сливают из ПА, из шлака алюминием восстанавливают титан с использованием в качестве подложки оставшейся в ПА не содержащей титан комплексной лигатуры, температуру которой повышают до 1800-1900°С, восстановленный титан сплавляют с оставшейся частью не слитой лигатуры с получением комплексной титаносодержащей лигатуры, содержащей металлы из обедненной по железу порции КВШ, и конечный шлак сливают из второго ПА.

Оксид железа рекомендуется восстанавливать кремнием, не допуская снижения его в шлаке меньше 5-6%.

Кремний целесообразно вводить в смеси с КВШ, соответственно с заданным содержанием оксида в обедненном по железу КВШ и не в чистом виде, а в составе ферросилиция.

В отдельных случаях после слива обедненного по железу КВШ его целесообразно отверждать, измельчать и в таком виде передавать во второй ПА.

Обогащение обедненного по железу КВШ оксидом титана во втором ПА рекомендуется производить за счет добавки ильменита и, в частности, ильменита ожелезненного до 80-90%, а также за счет добавки рутила.

Восстановление титана из оксида рекомендуется производить алюминием из ферроалюминиевой лигатуры, при этом освобожденное от алюминия железо сплавлять с получаемой титаносодержащей лигатурой.

При передаче обедненного по железу КВ1П во второй ПА его обогащают оксидом титана.

Рекомендация использовать в качестве восстановителя в первом ПА кремния позволяет из всех оксидов КВШ восстанавливать главным образом оксиды железа, поскольку у других металлов в КВШ свободная энергия реакций образования окислов больше, чем у железа (у железа меньше сродства с кислородом). Это не означает, однако, что другие оксиды КВШ в какой-то мере не могут восстанавливаться одновременно с оксидами железа. В частности, если в шлаковом расплаве присутствует оксид ванадия, то часть его может также восстановиться до ванадия, причем, чем меньше останется в шлаке оксида железа, тем больше ванадия будет восстановлено. Указанное наглядно подтверждается в источнике информации [1, стр.216-220, табл.5.4].

Учитывая данные, приведенные в источнике информации, можно сказать, что если температура подложки в 1-м ПА будет порядка 1600°С и в шлаковой фазе останется не восстановленными 4-6% оксидов железа, то в 1-м ПА практически из КВШ не будет восстанавливаться Ti, Mn и Si из их оксидов. Оксид ванадия при таком содержании оксида железа будет частично восстановлен, но его восстановление будут в пределах 10-15%.

Кремний на восстановление железа из оксидов рекомендуется вводить не в чистом виде, а в виде ферросилиции, например ферросилиция марок ФС45, ФС65, ФС75. Стоимость кремния в ферросилиции меньше чем чистого кремния. Удельный вес ферросилиция (ФС45. ФС65) больше, чем удельный вес шлакового расплава, что позволяет ему хорошо погружаться в шлаковый расплав и эффективно раскислять оксиды железа.

Рекомендация иметь во 2-м ПА подложку из титаносодержащей лигатуры позволяет получать из обедненного по железу КВШ две комплексные лигатуры, одну - без титана, а вторую - титаносодержащую, причем при желании с высоким содержанием титана.

Лигатура без титана получают потому, что после слива обедненного по железу КВШ на подложку с титаном, практически весь титан в этой лигатуре может быть израсходован для восстановления оксидов V, Mn, Si, Cr и Ре. Восстановленные титаном металлы сплавятся с подложкой, в результате чего и образуется лигатура без титана, которую в установленном количестве следует слить из 2-го ПА, оставляя в ПА такое количество, которое требуется, чтобы после последующего восстановления алюминием ушедших в шлак оксидов титана, была получена лигатура с заданным содержанием титана. Чем меньше во 2-м ПА останется лигатуры без титана, тем больше будет титана в титаносодержащей лигатуре в результате восстановления его алюминием. Количество титаносодержащей лигатуры может быть значительно увеличено, если к подаваемому на плавку КВШ добавлять ильменит. При добавке к КВШ ильменита его оксид железа будет восстанавливаться в 1-м ПА, а оксид титана ильменита, который будет передаваться во 2-ой ПА вместе с обедненным по железу КВШ, в этом ПА будет восстанавливаться до титана, и тем самым будет обеспечиваться повышенное содержание титана в титаносодержащей лигатуре.

Добавка ильменита к КВШ полезна и потому, что она может компенсировать потери титана, если весь оксид титана не восстановится и часть его уйдет в конечный шлак.

Лучше ильменит вводить в КВШ ожелезненным, например до 80-90%. Это позволит сократить расход дорогого восстановителя - алюминия.

Экономические показатели производства комплексных лигатур повышаются еще больше, если добавка к КВШ будет состоять из рутила, т.к. стоимость рутила значительно меньше стоимости титана, который восстанавливается из рутила.

Следует сказать, что если в процессе переработки обедненного по железу КВШ часть титана уйдет в конечный шлак, то это не будут означать потерю титана. Конечный шлак, содержащий до 70-80% оксида алюминия, не отправляется в отвал, из него лучше извлекать глинозем широко известным способом. При извлечении глинозема титан уйдет в красный шлам (КШ). При переработке КШ способом [4] оксид титана может быть восстановлен до титана и переведен в титаносодержащую лигатуру.

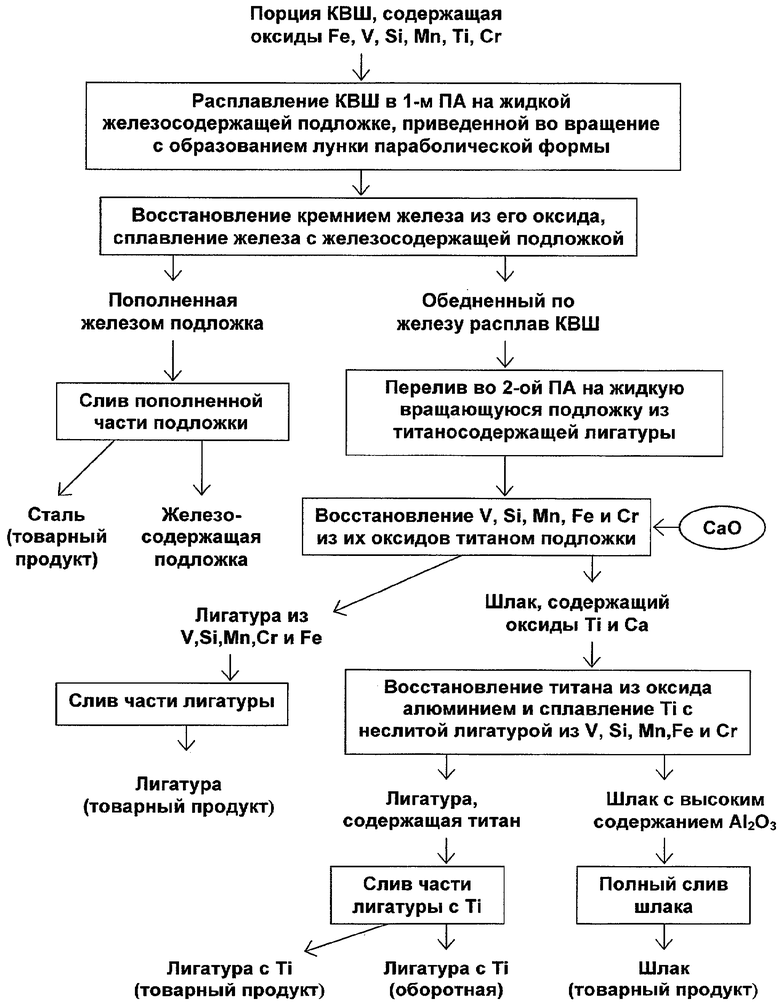

В примере осуществления способа реализуется схема, показанная на чертеже. В качестве плавильного агрегата рекомендуется применить многофункциональный плавильный агрегат (МПА), конструкция которого защищена патентом Российской Федерации №2207476 [5].

В примере представлены данные теоретического расчета, исходя из переработки одной тонны КВШ, химический состав которого приведен выше. По результатам расчета определяется эффективность предлагаемого способа.

Оксиды КВШ по способу восстанавливаются в двух ПА, кремнием (в 1-м ПА), титаном и алюминием (во 2-м ПА). Однако титан, как восстановитель, является оборотным. В процессе переработки КВШ определенное его количество расходуется на восстановление отдельных оксидов КВШ, но далее получаемые при восстановлении оксиды титана восстанавливаются алюминием. Из этого следует, что расход на восстановление металлов из оксидов определяется расходом кремния в ферросилиции в 1-м ПА и расходом алюминия в ферроалюминии во 2-м ПА. Но надо иметь в виду следующее. Хотя алюминий расходуется как восстановитель только во 2-м ПА, его расход косвенно распространяется и на оксиды, которые восстанавливаются в 1-м ПА. Переносчиком кислорода из 1-го ПА во 2-ой ПА является кремний, который после восстановления во 2-м ПА титаном пополняет кремнием лигатуру без титана.

В случае неполного восстановления оксидов титаном в обедненном по железу КВШ, что повлечет за собой недостаток титана в остатке титаносодержащей лигатуры, этот недостаток целесообразно компенсировать тем, что в 1-й ПА вместе с КВШ подается на плавку определенное количество концентрата ильменита.

Подложка в 1-м ПА создается из жидкого железа, которая перед подачей в нее КВШ раскручивается электромагнитным полем, с цель образования в ней лунки параболической формы заданного размера. Температура подложки должна быть не менее 1600°С.

Энергия на плавление КВШ и на восстановление оксидов КВШ поступает от тигельных частей 1-го и 2-го ПА с учетом того, что реакция восстановления оксидов кремнием, титаном и алюминием носят экзотермический характер, т.е. с выделением тепла.

Если при восстановлении железа в шлаковой фазе останется 5-6% оксида железа, то в подложку из жидкого железа уйдет порядка 10% ванадия из оксида ванадия, что подтверждают данные, представленные в табл.5.4 из источника информации [1, стр.220].

Исходя из сказанного, принимаем следующие условия восстановления оксидов КВШ в 1-м и 2-м ПА.

В 1-м ПА кремнием будет восстанавливаться 94-95% оксида железа и 10% оксида ванадия, остальные оксиды будут восстанавливаться во 2-м ПА сначала титаном, а затем алюминием. Из тонны КВШ, следовательно, в 1-м ПА будет восстанавливаться 335 кг оксида железа и 18,5 кг оксида ванадия. На восстановление указанного количества оксидов потребуется израсходовать порядка 73 кг кремния из ферросилиция, и если будет применен ферросилиций ФС75, то его надо иметь около 100 кг. В железосодержащую подложку при этом уйдет 285 кг железа и 10 кг ванадия.

Следует сказать, что после переработки первой заданной порции КВШ из 1-го ПА сливается масса металла, равная весу восстановленного Fe и V из этой порции. Процент ванадия в этой массе будут зависеть от того, какой был вес первоначальной подложки. Следующая порция КВШ с добавкой ферросилиция будет подаваться на подложку, в которой кроме железа будет и ванадий. Не исключается, что восстановление оксидов железа в следующей порции КВШ будет осуществляться не только кремнием ферросилиция, но и ванадием из подложки.

Расход алюминия при переработке 1 т КВШ определяется количеством кислорода, которое имеется в оксидах КВШ. Масса кислорода в 1 т КВШ составляет 321 кг. Такое количество кислорода может окислить 361 кг алюминия.

Таким образом, если сравнить поэлементную стоимость металлических восстановителей оксидов КВШ - кремния и алюминия - и поэлементную стоимость металлов в получаемой продукции, что главным образом и определяет экономику в предлагаемом способе, то это сравнение будет выглядеть следующим образом.

В приложении к журналу "Уральский рынок металлов", №№3, 4 за 2005 г. опубликованы цены на металлопродукцию. Эти цены и учтены при подсчете стоимости металлов. Цена ферросилиция ФС75 составляет 1.2 долл. за кг, цена чушкового алюминия марки А5 - А8 - 2,0 долл. за кг. Расходы на восстановители, следовательно, составят: на ферросилиций ФС75 - 120 долл., на алюминий - 642. Всего - 762 долл.

Поэлементная суммарная стоимость металлов в продукции, полученной при переработке 1 т КВШ, составит более 3000 долл. Разница в стоимости - более 2000 долл. Прибыль от производимой металлопродукции (железа, легированного ванадием, и двух видов лигатур), однако, можно будет определить, если учесть другие расходы и, в первую очередь, расход на покупку КВШ. Можно предположить, что этот расход и другие расходы не будут больше 1000 долл. В итоге можно утверждать: прибыль от переработки КВШ предлагаемым способом будет в пределах 800-1000 долл. на каждой тонне перерабатываемого КВШ.

Будет еще доход от неметаллической продукции. Конечный шлак представляет собой по сути дела плавленый клинкер, в котором содержание оксида алюминия до 75%. Из такого клинкера может производиться или дорогой высокоглиноземистый цемент, стоимостью до 800 долл. за тонну, или он может быть направлен на алюминиевый завод, где из него получат глинозем.

При реализации способа предусматривается применение двух ПА. Можно, однако, обойтись и одним ПА, если обедненный по железу КВШ не переливать во 2-ой ПА, а сливать в ковш, перемещать его к месту разливки, там разливать в мелкие изложницы, охлаждать, дробить, накапливать до определенного количества, а затем в том же ПА перерабатывать на лигатуры без титана и с титаном по описанной выше технологии, но перерабатывать КВШ, обедненный по железу. На начальной стадии организации производства по переработке КВШ работа с одним ПА вполне приемлема.

Технический результат от применения предлагаемого способа заключается в следующем.

При переработке КВШ обеспечивается повышенное содержание ванадия в производимой продукции, поскольку восстановление основной массы оксида ванадия происходит тогда, когда КВШ обеднен по железу.

Поскольку при восстановлении оксидов КВШ идут не эндотермические реакции (с поглощением тепла), а экзотермические (с выделением тепла), то расход энергии на переработку КВШ в товарную продукцию сокращается.

При реализации способа не теряется титан, причем по способу создаются условия, когда он может концентрироваться в одной из производимых лигатур до высокого содержания, например до 70%.

Реализуется практически безотходная технология.

Техпроцесс осуществляется без или почти без выделения газа из расплава, что упрощает конструкцию плавильного агрегата и исключает необходимость иметь оборудование по удалению и очистке газов.

Источники информации

1. Дерябин Ю.А., Смирнов Л.А., Дерябин А.А. Перспективы переработки Чинейских титаномагнетитов. - Екатеринбург: Средне-Уральское кн. изд-во, 1999, - 368 с.

2. Филиппенков А.А., Дерябин Ю.А., Смирнов Л.А. Эффективные технологии легирования стали ванадием. - Екатеринбург: УРО РАН, 2001. JSBN5 - 7691 - 1193 - 3.

3. Патент Российской Федерации №2165461. Способ производства чугуна и стали. /Коршунов Е.А., Смирнов Л.А., Буркин С.П., Тарасов А.Г., Логинов Ю.Н., Сарапулов Ф.Н. МКИ С 21 В 11/00, заяв. 27.05.99, опубл. 20.04.2001, Бюллетень №11.

4. Патент Российской Федирации №2245371. Способ переработки красного шлама глиноземного производства. / Коршунов Е.А., Буркин С.П., Логинов Ю.Н., Логинова И.В., Андрюкова Е.А., Третьяков B.C. МПК С21 3/04, 13/00, С22В 34/12, 59/00.

5. Патент Российской Федерации №2207476. Плавильный агрегат. / Коршунов Е.А, Сарапулов Ф.Н., Буркин С.П., Тарасов А.Г., Арагилян О.А., Третьяков B.C. МКИ С21В 11/00, заявл. 14.05.2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ, СОДЕРЖАЩИХ ОКСИД ТИТАНА | 2005 |

|

RU2295582C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ИЗ РУДЫ, СОДЕРЖАЩЕЙ ОКСИДЫ ЖЕЛЕЗА, ТИТАНА И ВАНАДИЯ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2350670C2 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2311469C2 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2002 |

|

RU2228967C2 |

| СПОСОБ БЕЗОТХОДНОГО ПРОИЗВОДСТВА СПЛАВА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕЙ ШИХТЫ | 2004 |

|

RU2276198C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2003 |

|

RU2250271C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245371C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЗ ШИХТЫ, СОДЕРЖАЩЕЙ ОКСИДЫ КРЕМНИЯ И ЖЕЛЕЗА | 2005 |

|

RU2287024C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОЙ ВАНАДИЙСОДЕРЖАЩЕЙ РУДЫ НА ТИТАНИСТЫЙ ЧУГУН, ВАНАДИЕВЫЙ ШЛАК И ТИТАНОСОДЕРЖАЩИЙ СПЛАВ | 2001 |

|

RU2206630C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ РУДНЫХ МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272849C1 |

Изобретение относится к металлургии, в частности к переработке конвертерного ванадиевого шлака (КВШ) на железо и комплексную лигатуру. Восстановление ванадия, кремния, марганца, титана, хрома, железа из оксидов КВШ ведут на подложках, образованных в двух плавильных агрегатах (ПА), причем в первом ПА на железосодержащей подложке, кремнием восстанавливают железо и часть ванадия, которые при этом сплавляют с подложкой, и после того, как из порции КВШ будет восстановлена большая часть железа эту часть из первого ПА сливают. Обедненный по железу КВШ передают во второй ПА, где сначала на подложке из титаносодержащей комплексной лигатуры, при температуре подложки до 1700°С и регламентированной подаче в нее оксида кальция, восстанавливают титаном из обедненного по железу КВШ ванадий, кремний, марганец, хром и железо из их оксидов с получением комплексной лигатуры, не содержащую титан, и шлака, содержащего оксиды титана и кальция. Полученную комплексную лигатуру, не содержащую титан, в количестве до 70% сливают из ПА, из шлака алюминием восстанавливают титан с использованием в качестве подложки оставшейся в ПА не содержащей титан комплексной лигатуры. Восстановленный титан сплавляют с оставшейся частью неслитой лигатуры с получением комплексной титаносодержащей лигатуру, содержащей металлы из обедненной по железу порции КВШ, и конечный шлак сливают из второго ПА. Изобретение обеспечивает повышенное содержание ванадия в конечной продукции, сокращение расхода энергии на переработку КВШ, содержание титана в лигатуре до 70%, при этом процесс идет без выделения газа, что исключает необходимость иметь оборудование по удалению и очистке газа. 9 з.п. ф-лы, 1 ил.

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА И ШЛАКА | 1999 |

|

RU2165461C2 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245371C2 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| Экономайзер | 0 |

|

SU94A1 |

| ФИЛИППЕНКОВ А.А | |||

| и др | |||

| Эффективные технологии легирования стали ванадием | |||

| - Екатеринбург, УрО РАН, 2001, JSBN 5-7619-1193-3, с.84-85. | |||

Авторы

Даты

2007-05-27—Публикация

2005-06-27—Подача