Изобретение предназначено для использования при переработке отходов, в частности отходов металлургических и металлообрабатывающих заводов.

Известно устройство для переработки металло- и маслосодержащих отходов (патент РФ № 2167948, кл. С 22 В 1/00; С 23 G 5/00; приоритет 31.08.2000), содержащее наклонную вращающуюся печь с входным и выходным отверстиями, имеющую внешний обогрев. Устройство содержит герметичный загрузочный бункер, соединенный с входным отверстием, и герметичную разгрузочную камеру, соединенную с выходным отверстием. Угол наклона печи не превышает 10°, поскольку при наклоне печи более 10° пары масла частично скапливаются у входного отверстия печи, что снижает интенсивность отвода паров из печи.

Снабжение устройства герметичными загрузочными бункерами и разгрузочной камерой позволяет предотвратить доступ воздуха в печь.

Недостатками данного устройства являются громоздкость его конструкции и низкие функциональные возможности, обусловленные тем, что в данном устройстве вращающаяся поверхность представляет собой наклонную вращающуюся печь с внешним обогревом. Устройство имеет низкую эффективность, связанную с тем, что при движении материала внутри вращающейся печи происходит контактный (кондуктивный) прогрев материала, т.е. прогреваются лучше слои материала, контактирующие с поверхностью печи. Слои, удаленные от поверхности печи (внутренние слои материала), прогреваются недостаточно, и соответственно из них недостаточно удаляются масло и вода. Качество переработанного таким образом материала будет низкое за счет низкой поверхности теплообмена перерабатываемого материала, ограничивающее возможности его дальнейшего использования.

Кроме того, для обеспечения герметизации загрузочного бункера и разгрузочной камеры в устройстве предполагается использование дополнительных приспособлений (различных клапанов) и контролирующих устройств, что значительно усложняет конструкцию устройства.

Известно транспортное устройство (патент РФ № 2117617, кл. B 65 G 33/14, приоритет 16.09.1993), содержащее расположенный в корпусе шнековый транспортер, имеющий загрузочное и разгрузочное отверстия. Шнековый транспортер на участке корпуса имеет меньший подъем, чем в остальной области. При этом участок с меньшим подъемом расположен в направлении транспортировки на расстоянии от загрузочного отверстия. Участок шнекового транспортера, который имеет меньший подъем, расположен между двумя участками с большим подъемом. Известное транспортное устройство используется тогда, когда есть необходимость в подаче материала в технологическое пространство, исключив при этом попадание в данное технологическое пространство воздуха и/или газа. В известном транспортном устройстве на участке с меньшим подъемом подлежащий транспортировке материал уплотняется. За счет этого уплотнения материал прижимается к стенкам корпуса, что имеет следствием значительное газоплотное уплотнение корпуса на этом участке. Следовательно, снаружи через транспортное устройство воздух и/или газ не может попадать в технологическое пространство. Кроме того, возникший в технологическом пространстве газ не может попадать через транспортное устройство против направления транспортировки в окружающую среду. Кроме того, за счет того, что шнековый транспортер является выполненным из одной детали и проходит через весь корпус, засорение транспортного устройства, хотя оно и газоплотно замкнуто, в значительной степени исключено. Участок шнекового транспортера, который имеет меньший подъем, расположен между двумя участками с большим подъемом. Уплотненный объем материала, таким образом, находится во внутреннем отрезке транспортного устройства. Одним из вариантов выполнения транспортного устройства является случай, когда шнековый транспортер заканчивается в корпусе на расстоянии перед разгрузочным отверстием, сообщающимся с технологическим пространством. При этом газоплотный затвор транспортного устройства расположен вблизи выхода корпуса. При эксплуатации такого транспортного устройства образуется зона из уплотненного материала, которая со стороны выхода разрушается (как пояснено в описании к патенту).

Недостатком известного устройства с указанным вариантом исполнения является то, что в случае прекращения подачи материала через загрузочное отверстие или в случае, если во время подачи материала возникла пауза при его подаче, шнековый транспортер, вращаясь, подает весь оставшийся в транспортном устройстве материал к технологическому пространству. При этом образовавшаяся зона из уплотненного материала со стороны выхода транспортного устройства разрушается, а пополнения материала в эту зону не происходит. Разрушение уплотненной зоны приведет к разрушению газоплотного затвора из транспортируемого материала, что, в свою очередь, приведет к тому, что технологическое пространство будет сообщаться через полость транспортного устройства с внешней средой. При этом в технологическое пространство попадут и воздух, и/или газы, что приведет к нарушению рабочей среды в технологическом пространстве и, возможно, создаст пожароопасную ситуацию. Для исключения такой ситуации известное транспортное устройство должно предусматривать наличие дополнительных клапанов и контрольной аппаратуры, перекрывающих доступ во внутреннюю полость корпуса транспортного устройства при снижении количества материала ниже допустимого (ниже того количества, при котором обеспечивается прочность газоплотного затвора и герметизация технологического пространства).

Известен бункерный питатель (заявка № 99122682 на выдачу патента РФ, кл. F 27 B 1/20), который имеет основное седло с отверстием для прохода содержимого бункерного питателя во время его опорожнения, перемещаемое запирающее устройство и приводной механизм, который предназначен для перемещения запирающего устройства между закрытым положением, в котором оно прекращает процесс опорожнения бункерного питателя, и открытым положением, при котором через основное седло происходит опорожнение бункерного питателя. Питатель содержит дроссельную шайбу, уменьшающую размер поперечного сечения проходного отверстия основного седла. Дроссельная шайба имеет сферическую уплотняющую поверхность, которая при закрытом состоянии бункера упирается в коническую уплотняющую поверхность основного седла и обеспечивает необходимую герметичность бункерного питателя. Данный питатель предназначен для использования в условиях, когда необходимо обеспечить выгрузку материала из герметичного технологического пространства.

Недостатком известного бункерного питателя является сложность его конструкции, снижающая надежность его работы. Использование в конструкции дроссельной шайбы снижает надежность герметизации бункерного питателя, поскольку клапаны такой конструкции обладают очень большой чувствительностью и на их работу оказывают влияние многие внешние факторы (температурные условия, состав материала и т.п.), клапаны такого типа плохо работают, если произошло их перекашивание или залипание.

В отношении предлагаемого устройства для переработки маслосодержащих отходов решаемая техническая задача - улучшение качества переработанного сырья за счет эффективного удаления из исходного материала влаги и масла, а также упрощение конструкции.

В отношении предлагаемого загрузочного бункера решаемая техническая задача - упрощение конструкции и повышение надежности работы.

В отношении предлагаемого разгрузочного бункера решаемая техническая задача - упрощение конструкции и повышение надежности работы.

В отношении устройства для переработки маслосодержащих отходов по первому варианту поставленная задача решается тем, что в устройстве для переработки маслосодержащих отходов, содержащем вращающуюся поверхность, связанную с приводом устройства, печь, загрузочный и разгрузочный бункер, вращающаяся поверхность выполнена в виде герметичной транспортирующей трубы, установленной внутри печи и вращающейся вокруг своей оси, вход и выход транспортирующей трубы сообщаются соответственно с загрузочным и разгрузочным бункером, вдоль транспортирующей трубы по ее внутреннему периметру выполнены винтовые ребра в виде отдельных винтовых спиралей, между винтовыми ребрами по периметру транспортирующей трубы жестко установлены плоские ребра - лопатки, плоские поверхности лопаток ориентированы в направлении вращения транспортирующей трубы таким образом, чтобы при ее вращении лопатки загребали находящийся в транспортирующей трубе материал, лопатки размещены под углом к образующей транспортирующей трубы и наклонены в сторону движения материала.

В отношении устройства для переработки маслосодержащих отходов по второму варианту поставленная задача решается тем, что в устройстве для переработки маслосодержащих отходов, содержащем наклонную вращающуюся поверхность, связанную с приводом устройства, печь, загрузочный и разгрузочный бункер, вращающаяся поверхность выполнена в виде герметичной транспортирующей трубы, установленной внутри печи и вращающейся вокруг своей оси, вход и выход транспортирующей трубы сообщаются соответственно с загрузочным и разгрузочным бункером, вдоль транспортирующей трубы по ее внутреннему периметру установлены плоские ребра - лопатки, плоские поверхности лопаток ориентированы в направлении вращения транспортирующей трубы таким образом, чтобы при ее вращении лопатки загребали находящийся в транспортирующей трубе материал, лопатки размещены под углом к образующей транспортирующей трубы и наклонены в сторону движения материала.

В устройстве для переработки маслосодержащих отходов по обоим вариантам лопатки в месте их сопряжения с внутренней поверхностью транспортирующей трубы могут быть отклонены от вертикали к касательной в сторону, противоположную направлению вращения транспортирующей трубы.

Устройство по обоим вариантам может также содержать датчик максимального уровня материала, электрически связанный с приводом устройства.

Разгрузочный бункер дополнительно снабжен паропроводом, корпус разгрузочного бункера и паропровод выполнены теплоизолированными.

В отношении загрузочного бункера поставленная задача решается тем, что в загрузочный бункер, содержащий корпус, соединенный с загрузочной камерой, шнек, размещенный в корпусе и связанный с приводом шнека, введена насадка в виде сужающегося усеченного конуса, установленная на выходе корпуса, между концом шнека и выходным отверстием насадки образована внутренняя полость.

В отношении разгрузочного бункера поставленная задача решается тем, что в разгрузочном бункере, содержащем корпус с входным и выходным отверстиями, поперечное сечение корпуса больше поперечного сечения его выходного отверстия, приводной механизм, осуществляющий процесс опорожнения разгрузочного бункера, выполнен в виде вибропитателя с лотком, нижняя часть корпуса выполнена сужающейся по направлению к выходному отверстию, внутренняя поверхность нижней части корпуса, по которой переработанный материал поступает в лоток вибропитателя, образована стенкой, отклоненной от вертикали таким образом, что угол наклона этой стенки превышает угол естественного откоса материала, разгрузочный бункер снабжен датчиком критического уровня материала, электрически связанным с вибропитателем, при этом выходное отверстие корпуса направлено в лоток вибропитателя.

Заявляемые конструкции устройств для переработки маслосодержащих отходов объединены в одну заявку и заявляются как варианты, поскольку оба варианта устройства выполняют одну и ту же функцию, решают одну и ту же задачу и у них общий прототип.

Заявляемые конструкции загрузочного и разгрузочного бункера представляют собой самостоятельные технические решения и могут быть использованы в тех областях, где необходимо обеспечить загрузку материала в технологическое пространство и выгрузку материала из данного технологического пространства, избегая при этом попадания в это пространство атмосферного воздуха и выбивания из него паров масла и воды.

Заявляемые конструкции загрузочного и разгрузочного бункера объединены в одну заявку с заявляемым устройством для переработки маслосодержащих отходов (варианты), поскольку они позволяют обеспечить максимально эффективную и безопасную работу заявляемого устройства (варианты).

В обоих вариантах устройства для переработки маслосодержащих отходов транспортирующая труба выполнена герметичной, чтобы исключить попадание в нее атмосферного воздуха и предотвратить тем самым создание пожароопасных ситуаций. Кроме того, транспортирующая труба выполняется герметичной для того, чтобы исключить выбивание из нее при загрузке или выгрузке материала паров, например воды и/или масла, предотвратив тем самым загрязнение окружающей среды.

В предлагаемой конструкции устройства для переработки маслосодержащих отходов по первому варианту движение материала по транспортирующей трубе обеспечивается за счет того, что по внутреннему периметру транспортирующей трубы образована винтовая поверхность. Эта винтовая поверхность состоит из винтовых ребер, выполненных в виде отдельных витков спирали. Таким образом, для того чтобы обеспечить продвижение материала, нет необходимости выполнять вращающуюся транспортирующую поверхность наклонной, что значительно облегчит и упростит конструкцию устройства.

Материал, предназначенный для переработки (отходы различных производств), обладает мелкой дисперсностью и низкой теплопроводностью вследствие высокой пористости.

Для того чтобы повысить поверхность теплообмена перерабатываемого материала, осуществляют не только его кондуктивный (контактный) прогрев, как в прототипе, но также обеспечивают его конвективный (объемный) прогрев.

При вращении транспортирующей трубы материал совершает поступательное перемещение вдоль оси транспортирующей трубы при помощи винтовых спиралей. Т.е. имеет место традиционное перемещение материала по винтовой поверхности. Контактный прогрев материала обеспечивается в процессе его движения по поверхности транспортирующей трубы.

Объемный прогрев частиц материала обеспечивается за счет того, что проходящий по транспортирующей трубе материал длительную часть времени находится в состоянии пересыпания, поскольку осуществляется его постоянное перемешивание и пересыпание в процессе транспортирования. Перемешивание и пересыпание материала осуществляется с помощью плоских ребер - лопаток, выполненных между винтовыми ребрами. Плоские поверхности лопаток ориентированы в направлении вращения транспортирующей трубы таким образом, что при ее вращении они загребают расположенный внутри транспортирующей трубы материал. Материал, попав на лопатку, при вращении транспортирующей трубы поднимается сначала вверх, а затем падает с лопатки вниз. Таким образом осуществляется непрерывное перемешивание материала. При этом осуществляется как его кондуктивный прогрев за счет контакта с горячей поверхностью транспортирующей трубы, так и его объемный прогрев. Объемный прогрев материала обеспечивается за счет того, что во время падения частицы материала прогреваются горячими газами, наполняющими полость транспортирующей трубы. Поскольку в процессе перемещения материала по транспортирующей трубе материал достаточно длительное время находится в состоянии пересыпания, каждая частица эффективно прогревается. При таком эффективном прогревании частиц материала происходит качественное и надежное удаление (возгонка без доступа кислорода) масла и влаги из пор материала, что гарантирует получение материала со стабильным и вполне определенным физико-химическим составом. Определенность и стабильность физико-химического состава переработанного материала позволяет достаточно четко определять возможные области его использование и результат от такого использования.

Для того чтобы поднятый лопатками вверх материал при вращении транспортирующей трубы ссыпался с каждой лопатки вниз на винтовые ребра, находящиеся впереди лопатки, обеспечивая, таким образом, поступательное перемещение материала вдоль оси транспортирующей трубы, лопатки размещены под углом к ее образующей и наклонены в сторону движения материала. При таком расположении ребер материал с лопаток всегда будет ссыпаться вниз на винтовые ребра, расположенные впереди каждой конкретной лопатки, что позволит исключить образование в транспортирующей трубе застойных зон из материала.

Качество объемного прогрева частиц материала будет тем выше, чем дольше материал пересыпается. Продолжительность пересыпания зависит от того, насколько высоко он поднимается лопатками. Для того чтобы увеличить высоту подъема материала, лопатки в месте их сопряжения с внутренней поверхностью транспортирующей трубы отклоняют от вертикали к касательной в сторону, противоположную направлению вращения транспортирующей трубы. Чем больше угол такого отклонения, тем на большую высоту будет подниматься лопатками материал, тем дольше он будет пересыпаться.

В предлагаемой конструкции устройства для переработки маслосодержащих отходов по второму варианту поступательное перемещение материала вызвано, в основном, гравитационными силами, действующими на материал вдоль наклоненной вниз вращающейся трубы, и, частично, обеспечивается при его ссыпании с лопаток вперед по направлению наклона транспортирующей трубы.

Кондуктивный прогрев материала осуществляется в процессе его перемещения по поверхности транспортирующей трубы.

Конвективный (объемный) прогрев материала в устройстве по второму варианту обеспечивается за счет его перемешивания и пересыпания лопатками (как по первому варианту).

Устройство (по обоим вариантам) может быть снабжено датчиком максимального уровня материала, находящегося в разгрузочном бункере, при этом датчик электрически связан с приводом устройства.

В случае, если количество переработанного сырья в разгрузочном бункере превысит максимально допустимый уровень, датчик максимального уровня подаст сигнал на привод устройства, обеспечивающий вращение транспортирующей трубы. По этому сигналу привод прекратит вращение транспортирующей трубы. При этом с целью исключения ее провисания в условиях высоких температур (вследствие возможных структурных изменений материала, из которого изготовлена транспортирующая труба) привод будет обеспечивать реверсивное вращение (покачивание) транспортирующей трубы.

Для удаления паров масла и воды разгрузочный бункер снабжен паропроводом. Корпус и паропровод выполнены теплоизолированными с целью предотвращения конденсации в них паров масла и воды.

На основании вышесказанного можно сделать вывод о том, что предлагаемое техническое решение устройства по первому варианту позволяет значительно упростить конструкцию устройства для переработки маслосодержащих отходов за счет того, что нет необходимости использовать наклонную поверхность, а следовательно, нет необходимости в использовании дополнительных конструктивных узлов и элементов, обеспечивающих соответствующий наклон транспортирующей поверхности. Кроме того, предлагаемое техническое решение в отношении конструкции устройства для переработки маслосодержащих отходов позволяет значительно улучшить качество удаления масла и влаги из пор материала, обладающего низкой теплопроводностью, за счет значительного увеличения поверхности теплообмена частиц материала.

Заявляемое техническое решение устройства по второму варианту позволяет значительно улучшить качество удаления масла и влаги из пор материала, обладающего низкой теплопроводностью, за счет значительного увеличения поверхности теплообмена частиц материала.

Кроме того, в устройстве по обоим вариантам загрузочный бункер и разгрузочный бункер не являются герметичными, что позволяет исключить использование дополнительных средств обеспечения их герметичности при загрузке или выгрузке материала и, следовательно, упростить конструкцию всего устройства в целом (по обоим вариантам) по сравнению с прототипом.

Следовательно, предлагаемое техническое решение в отношении конструкции устройства для переработки маслосодержащих отходов (оба варианта) позволяет упростить его конструкцию и улучшить качество переработанного сырья за счет эффективного удаления из исходного материала влаги и масла по всему объему.

Заявляемая конструкция загрузочного бункера позволяет повысить надежность герметизации технологического пространства, в нашем случае - полости транспортирующей трубы без использования дополнительных устройств, обеспечивающих и контролирующих герметизацию.

Особенность конструкции загрузочного бункера определяется тем, что при подаче исходного материала для переработки в технологическое пространство необходимо исключить попадание туда одновременно с исходным сырьем воздуха для исключения структурных изменений материала и возгорания паров масла.

Для предотвращения попадания в технологическое пространство воздуха в предлагаемом загрузочном бункере на его выходе обеспечивается создание и поддержание в процессе подачи материала надежного газоплотного затвора. Для этого на выходе корпуса, в котором размещен шнек, подающий материал от входного отверстия к выходному, установлена насадка в виде сужающегося усеченного конуса. Между концом шнека и выходным отверстием насадки образована внутренняя полость.

Транспортировка материала от входного отверстия загрузочного бункера к выходному обеспечивается винтовой поверхностью шнека традиционным образом.

При транспортировке вдоль корпуса плотность массы материала определяется углом наклона винтовой поверхности шнека и сопротивлением между материалом и стенками корпуса. Плотность материала, движущегося вдоль корпуса, остается неизменной, дополнительных уплотнений не происходит. При подходе к выходу корпуса материал попадает во внутреннюю полость конусной насадки. Поскольку насадка выполнена сужающейся, сила трения между материалом и внутренней поверхностью насадки увеличивается по мере движения материала вдоль насадки. Увеличение силы трения между внутренней поверхностью насадки и материалом приводит к увеличению сопротивления движению материала. По мере увеличения сопротивления движению материала происходит его уплотнение. При подходе к выходному отверстию насадки материал заполняет все сечение насадки (коэффициент заполнения равен 1) и максимально уплотняется. Таким образом, конструкция предлагаемого загрузочного бункера позволяет обеспечить создание постоянного газоплотного затвора на его выходе и тем самым исключить попадание в технологическое пространство воздуха и выбивание из технологического пространства паров воды и масла.

При постоянном поступлении материала происходит его удаление из конусной насадки при одновременном пополнении материала, обеспечивающего поддержание газоплотного затвора.

В случае, если подача материала прекратится, весь материал шнеком подается к выходу корпуса. Поскольку между концом шнека и выходным отверстием насадки образована внутренняя полость, материал, заполнивший эту полость, образовал газоплотный затвор. Образовавшийся газоплотный затвор из насадки не удаляется, т.к. нет поступления нового материала, выталкивающего материал из насадки, а поскольку шнек не доходит до выходного отверстия насадки, удаление материала из насадки не происходит, одновременно шнек препятствует обратному перемещению материала из насадки в корпус. Таким образом, материал, поступив из корпуса в полость насадки, уплотнился, образовав прочный и надежный газоплотный затвор, и при прекращении подачи материала в загрузочный бункер материал, образовавший газоплотный затвор, из бункера не удаляется, разрушения газоплотного затвора не происходит.

Предлагаемая конструкция загрузочного бункера позволяет обеспечить надежную герметизацию технологического пространства при подаче материала на переработку, а также позволяет исключить использование дополнительных контролирующих и герметизирующих устройств, обеспечивающих герметизацию в случае прекращения подачи материала или в случае, если возникли перебои в подаче исходного сырья.

Заявляемая конструкция разгрузочного бункера также позволяет повысить надежность герметизации технологического пространства без использования дополнительных приспособлений и контролирующих устройств.

Особенность конструкции разгрузочного бункера также определяется тем, что при выгрузке переработанного материала из технологического пространства (в нашем случае - транспортирующей трубы) необходимо исключить попадание туда атмосферного воздуха и выбивания из бункера паров воды и масла.

Разгрузочный бункер содержит корпус и вибропитатель с лотком. В разгрузочный бункер переработанный материал поступает из технологического пространства, в нашем случае - транспортирующей трубы, по наклонной стенке корпуса на лоток вибропитателя.

Вибропитатель совершает колебания определенной направленности и частоты. В процессе работы вибропитателя материал, поступивший из корпуса, ссыпается по лотку.

Вибропитатель электрически связан с датчиком критического уровня материала. При снижении уровня материала в корпусе разгрузочного бункера ниже критического уровня датчик выдает сигнал на отключение вибропитателя. После отключения вибропитателя переработанный материал перестает удаляться с лотка вибропитателя.

Критический уровень материала выбирается исходя из того, чтобы при прекращении подачи материала из технологического пространства (транспортирующей трубы), оставшегося в корпусе разгрузочного бункера и на лотке вибропитателя, материала было достаточно для того, чтобы обеспечивать газоплотный затвор на его выходе.

Внутренняя поверхность нижней части корпуса, по которой переработанный материал поступает в лоток вибропитателя, образована стенкой, отклоненной от вертикали таким образом, что угол наклона этой стенки превышает угол естественного откоса материала.

Нижняя часть корпуса выполнена сужающейся в направлении выходного отверстия, для того чтобы стенки корпуса воспринимали на себя усилие от гидростатического давления материала. Такая конструкция корпуса позволяет разгрузить вибропитатель.

При высыпании материала на лоток вибропитателя всегда будет иметь место образование зоны (насыпи) из переработанного материала у выходного отверстия корпуса, препятствующей самопроизвольному высыпанию материала из бункера. Поэтому материал, поступающий в разгрузочный бункер из технологического пространства, будет высыпаться из него не самопроизвольно, а только при работе вибропитателя.

Скопившийся в лотке вибропитателя у выходного отверстия корпуса разгрузочного бункера материал и часть материала, находящегося в нижней части корпуса, образует газоплотный затвор, исключающий попадание в технологическое пространство атмосферного воздуха и выбивание из бункера паров воды и масла.

Под действием вибропитателя материал с лотка постоянно удаляется, при этом происходит непрерывное пополнение газоплотного затвора материалом вновь поступающим из технологического пространства.

В случае, если подача материала из технологического пространства прекратится, количество материала, находящегося в корпусе разгрузочного бункера, достигнет в определенный момент времени критического уровня, т.е. такого уровня, при котором газоплотный затвор у выходного отверстия корпуса разгрузочного бункера будет еще надежно обеспечен. В момент, когда количество материала в разгрузочном бункере достигнет своего критического значения, срабатывает датчик критического уровня материала, который подает сигнал вибропитателю на отключение. При отключении вибропитателя материал с его лотка перестает сбрасываться. Газоплотный затвор, образованный материалом на выходе корпуса разгрузочного бункера и в нижней части корпуса, сохраняется, обеспечивая надежную герметизацию разгрузочного бункера.

Таким образом, предлагаемая конструкция разгрузочного бункера позволяет обеспечить надежную герметизацию технологического пространства без использования дополнительных устройств (клапанов и т.д.).

Анализ известных технических решений, касающихся устройств для переработки маслосодержащих отходов, загрузочных бункеров и разгрузочных бункеров, предназначенных соответственно для загрузки и выгрузки материала из герметичных технологических пространств, а также анализ совокупности существенных признаков предлагаемого изобретения позволяет сделать вывод о соответствии данного изобретения критерию “новизна”.

Возможность достижения поставленной технической задачи предлагаемой совокупностью существенных признаков позволяет сделать вывод о соответствии данного изобретения критерию “изобретательский уровень”.

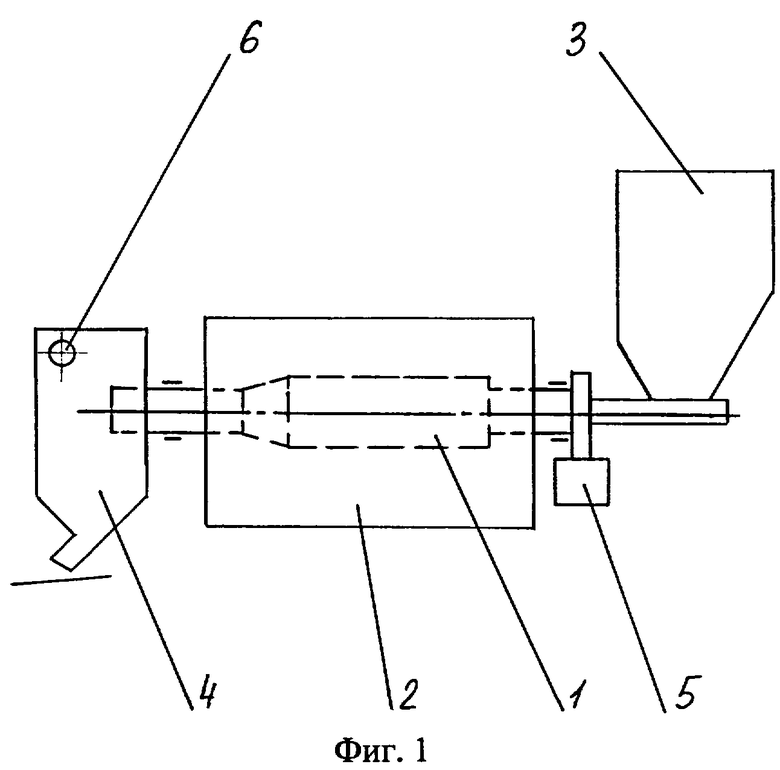

На фиг.1 изображена схема предлагаемого устройства для переработки маслосодержащих отходов - вариант 1.

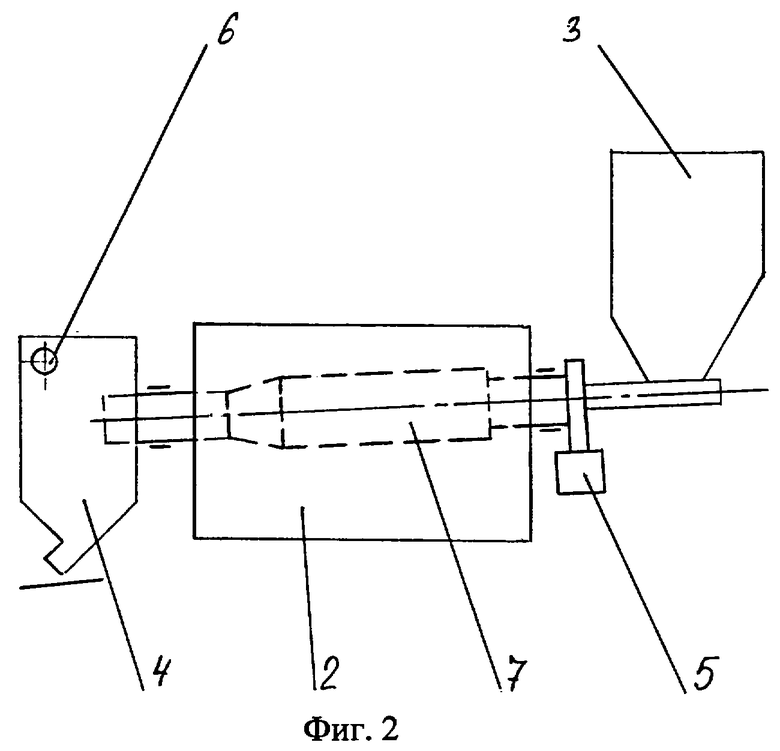

На фиг.2 изображена схема предлагаемого устройства для переработки маслосодержащих отходов - вариант 2.

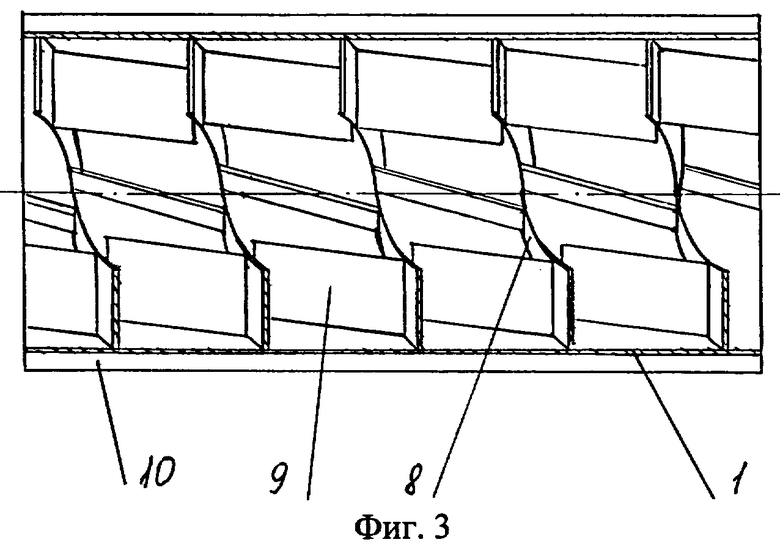

На фиг.3 изображен разрез транспортирующей трубы устройства по 1 варианту.

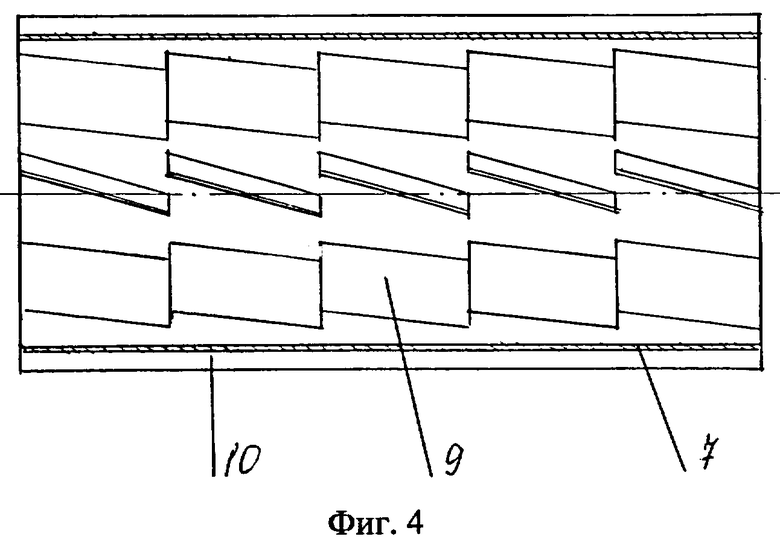

На фиг.4 изображен разрез транспортирующей трубы устройства по 2 варианту.

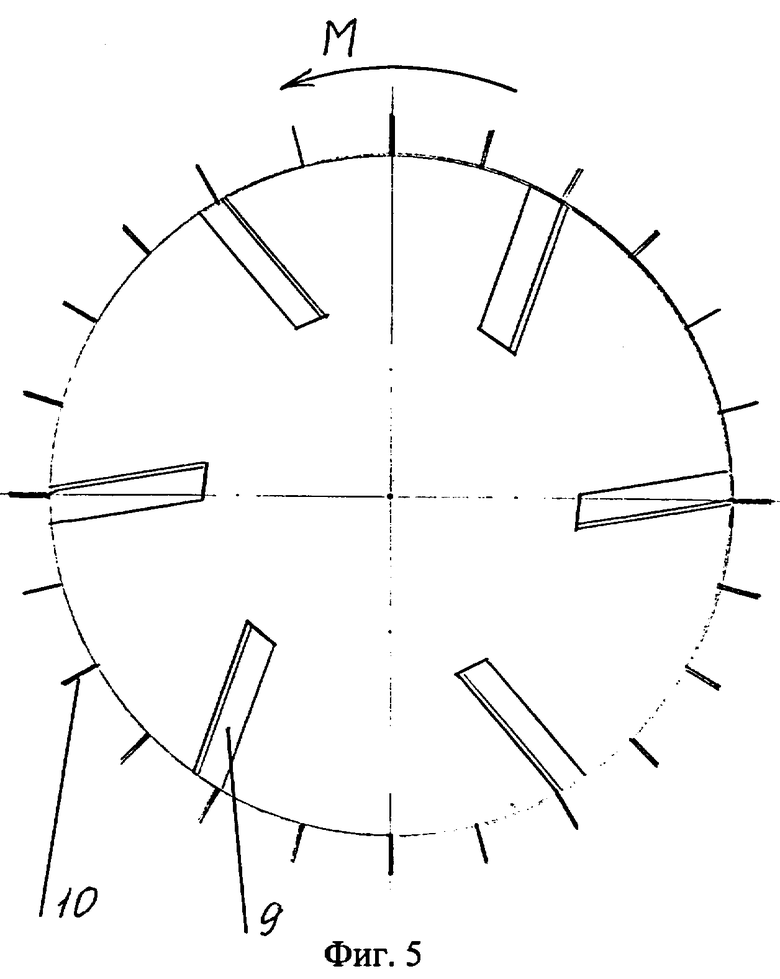

На фиг.5 изображено поперечное сечение транспортирующей трубы устройства по 1 и 2 варианту.

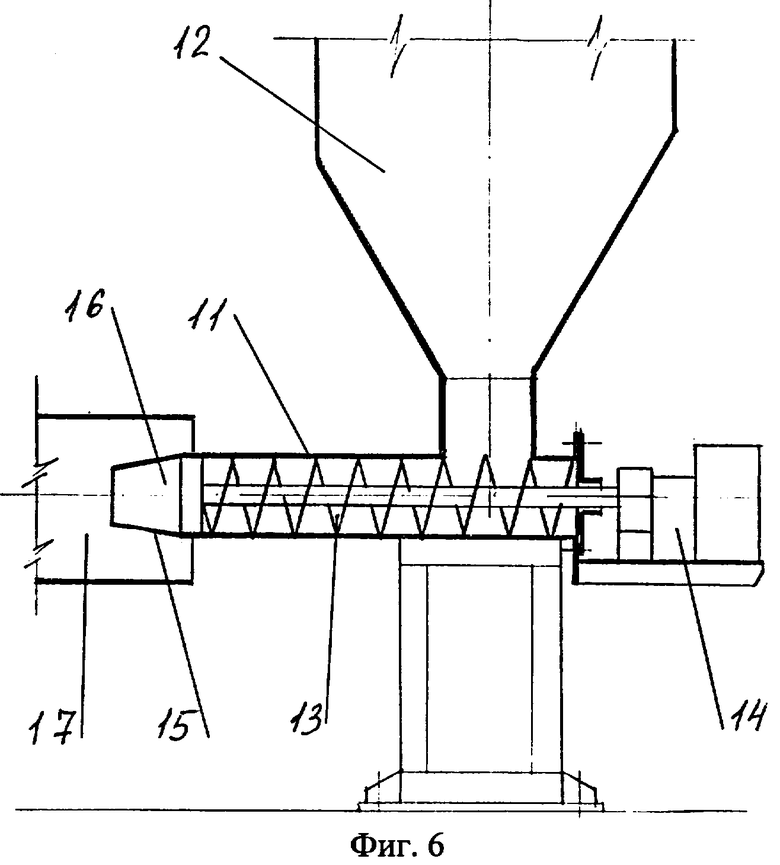

На фиг.6 изображен загрузочный бункер.

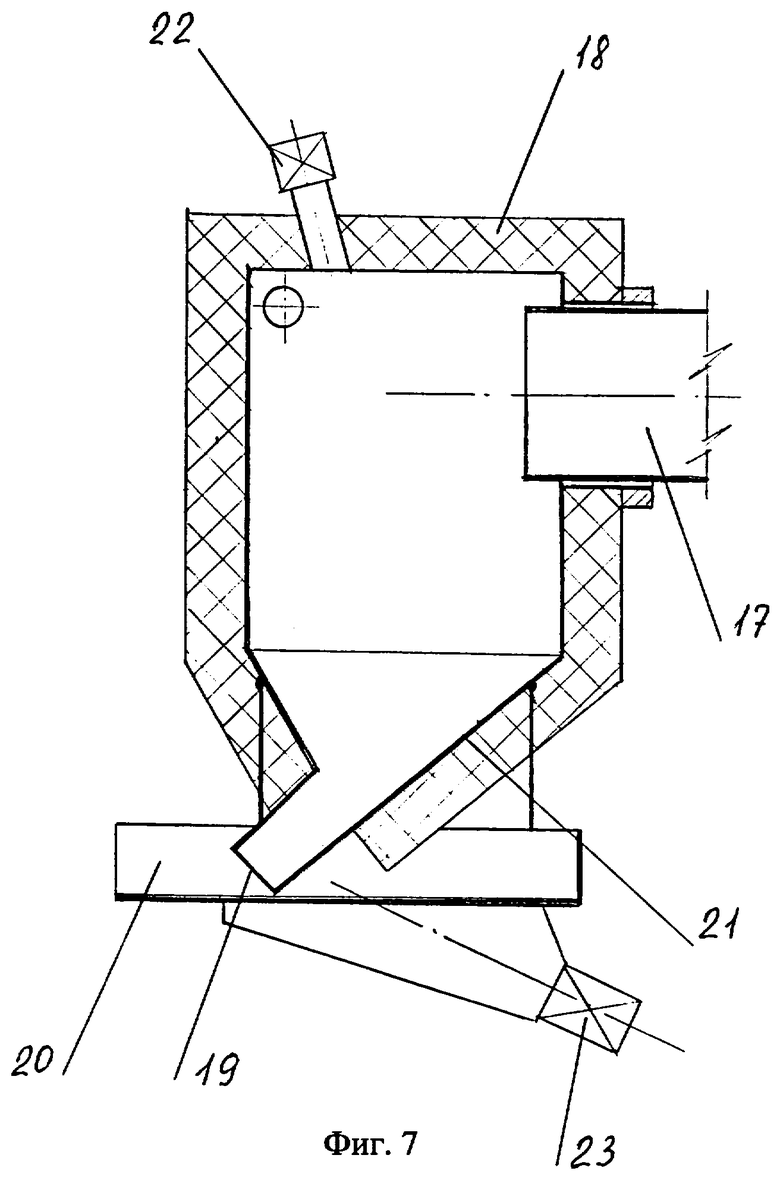

На фиг.7 изображен разгрузочный бункер.

Устройство для переработки маслосодержащих отходов по первому варианту (фиг.1) содержит вращающуюся транспортирующую трубу 1, установленную внутри печи 2, загрузочный бункер 3 и разгрузочный бункер 4, сообщающиеся соответственно с входом и выходом транспортирующей трубы 1, привод 5 вращения транспортирующей трубы 1, теплоизолированный паропровод 6.

Устройство для переработки маслосодержащих отходов по второму варианту (фиг.2) содержит наклонную вращающуюся транспортирующую трубу 7 (угол наклона составляет, например, 2 градуса), установленную внутри печи 2, загрузочный бункер 3 и разгрузочный бункер 4, сообщающиеся соответственно с входом и выходом транспортирующей трубы 7, привод 5 вращения транспортирующей трубы 7, теплоизолированный паропровод 6.

Транспортирующая труба 1 (7) выполнена, например, из стали марки 12Х18Н10Т толщиной 4 мм. Длина трубы 1 (7) составляет 7 м, рабочий диаметр - 1,0 м.

Вдоль транспортирующей трубы 1 (фиг.3) по ее внутреннему периметру выполнены винтовые ребра в виде отдельных винтовых спиралей 8. Между винтовыми спиралями 8 по периметру транспортирующей трубы 1 приварены плоские ребра - лопатки 9. Лопатки 9 размещены под углом к образующей транспортирующей трубы 1 и наклонены в сторону движения материала. Вдоль наружной поверхности транспортирующей трубы 1 выполнены ребра жесткости 10, предназначенные для повышения прочности транспортирующей трубы 1 и для увеличения ее теплопроводности.

Вдоль транспортирующей трубы 7 (фиг.4) по ее внутреннему периметру приварены плоские ребра - лопатки 9. Лопатки 9 размещены под углом к образующей транспортирующей трубы 7 и наклонены в сторону движения материала. Вдоль наружной поверхности транспортирующей трубы 7 выполнены ребра жесткости 10.

На поперечном сечении (фиг.5) транспортирующей трубы 1 (7) показано, что плоские ребра-лопатки 9 отклонены от вертикали к поверхности транспортирующей трубы 1 (7) в сторону, противоположную направлению вращения транспортирующей трубы 1 (7).

Загрузочный бункер (фиг.6) содержит корпус 11, соединенный с загрузочной камерой 12, шнек 13, размещенный в корпусе 11 и связанный с приводом 14. На выходе корпуса 11 установлена насадка 15 в виде сужающегося усеченного конуса. Между концом шнека 13 и выходным отверстием насадки 15 образована полость 16. Выходное отверстие насадки 15 сообщается с технологическим пространством 17 (внутренняя полость транспортирующей трубы 1 (7)).

Разгрузочный бункер (фиг.7) содержит теплоизолированный корпус 18, сообщающийся с технологическим пространством 17. Нижняя часть корпуса 18 выполнена сужающейся по направлению к выходному отверстию 19. Внутренняя поверхность нижней части корпуса, по которой переработанный материал поступает в лоток 20, образована стенкой 21, отклоненной от вертикали таким образом, что угол наклона этой стенки превышает угол естественного откоса материала. Разгрузочный бункер содержит радиолокационный датчик 22 (РДУ), контролирующий уровень материала в корпусе 18 и связанный электрически с приводом 5 вращения трубы 1 (7). Датчик 22 электрически связан также с вибропитателем 23.

Заявляемое устройство (вариант 1) работает следующим образом.

Переработке подвергалась замасленная прокатная окалина.

Материал, предназначенный для переработки, поступает из загрузочной камеры 12 в корпус 11 загрузочного бункера. Шнеком 13 материал подается к выходу корпуса 11 и попадает во внутреннюю полость 16 насадки 15. Материал, заполнивший внутреннюю полость 16, образует газоплотный затвор, который препятствует попаданию в технологическое пространство 17 атмосферного воздуха. При постоянной допоставке материала посредством шнека 13 происходит смена материала, образующего газоплотный затвор. В случае прекращения поставки материала весь находящийся в корпусе 11 материал будет подан шнеком 13 в полость 16 насадки 15. Из полости 16 материал не удаляется, поэтому образовавшийся в полости 16 газоплотный затвор будет оставаться неизменным.

Технологическое пространство 17 в нашем случае представляет собой внутреннюю полость транспортирующей трубы 1. Материал, попав во внутреннюю полость трубы 1, далее осуществляет перемещение внутри нее от входа трубы 1 к ее выходу. Поступательное перемещение материала обеспечивается винтовыми спиралями 8 в процессе вращения транспортирующей трубы 1 вокруг своей оси. При перемещении внутри трубы 1 материал подхватывается лопатками 9 и поднимается на них вверх, затем ссыпается. Таким образом осуществляется перемешивание, пересыпание материала и прогрев его горячими газами. Лопатки 9 расположены под углом к образующей трубы 1 и наклонены в сторону движения материала. При таком расположении лопаток 9 обеспечивается ссыпание материала с них вперед, а не назад. Чтобы поднять материал до максимально возможно уровня, лопатки отклонены от вертикали в сторону, противоположную направлению вращения, например на угол, равный 10 градусам.

В процессе такого перемещения материала внутри трубы 1 происходит как его кондуктивный нагрев (вследствие контакта с горячей поверхностью трубы 1), так и объемный (конвективный) прогрев. В результате эффективного прогрева материала из его пор удаляются пары масла и влаги, которые по паропроводу 6 удаляются из устройства.

Переработанный материал поступает в корпус 18 разгрузочного бункера. Из корпуса 18 материал высыпается через выходное отверстие 19 в лоток 20 вибропитателя 23.

Материал к выходному отверстию 19 ссыпается по стенке 21 корпуса, которая имеет угол наклона больше угла естественного откоса материала. Выполнение корпуса 18 сужающимся к выходу позволяет разгрузить вибропитатель 23, поскольку гидростатическое давление материала будут воспринимать на себя стенки нижней части корпуса.

Лоток 20 вибропитателя 23 совершает колебания определенной направленности и частоты и, таким образом, осуществляет разгрузку материала, поступившего из корпуса 18.

Уровень материала внутри корпуса 18 измеряется радиолокационным датчиком 22. В случае, если уровень материала внутри корпуса 18 превысит допустимые пределы, по сигналу датчика 22 привод 5 прекратит вращение трубы 1 и будет обеспечивать ее реверсивное вращение (покачивание).

В случае, если уровень материала внутри корпуса 18 снизится до критического уровня, по сигналу датчика 22 вибропитатель 23 отключится, процесс разгрузки лотка 20 прекратится. Оставшийся в нижней части корпуса 18 и в лотке 20 материал образует газоплотный затвор, препятствующий попаданию в технологическое пространство 17 атмосферного воздуха, а также препятствующий выбиванию из технологического пространства паров воды и масла.

Устройство по второму варианту работает аналогично, только поступательное перемещение материала вызвано гравитационными силами, действующими на материал вдоль наклоненной вниз транспортирующей трубы 7, и его ссыпанием с лопаток 9 вперед по направлению наклона транспортирующей трубы 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки маслосодержащих материалов | 2016 |

|

RU2637777C1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| УСТАНОВКА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТЕРМОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2021 |

|

RU2773396C1 |

| Машина для тукосмешивания и биомодификации гранулированных твердых минеральных удобрений | 2021 |

|

RU2789031C2 |

| Барабанный биоферментатор для переработки органических отходов | 2020 |

|

RU2729949C1 |

| ПИРОЛИЗНАЯ ПЕЧЬ | 2010 |

|

RU2441053C2 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ, ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ МЕДИЦИНСКИХ, БИОЛОГИЧЕСКИХ, БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2012 |

|

RU2493876C1 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

Изобретение относится к переработке отходов, в частности металлургических и металлообрабатывающих отходов. Устройство для переработки маслосодержащих отходов содержит герметичную транспортирующую трубу, установленную внутри печи с вращением вокруг своей оси и связанную с приводом, загрузочный и разгрузочный бункеры. Вход и выход транспортирующей трубы сообщены соответственно с загрузочным и разгрузочным бункерами. Вдоль транспортирующей трубы по ее внутренней поверхности выполнены винтовые ребра в виде отдельных винтовых спиралей, обеспечивая поступательное движение материала. Между винтовыми ребрами по внутренней поверхности транспортирующей трубы жестко установлены плоские ребра - лопатки. При этом плоские поверхности лопаток ориентированы в направлении вращения транспортирующей трубы из условия возможности загребания находящегося в транспортирующей трубе материала при ее вращении. Лопатки размещены под углом к образующей транспортирующей трубы и наклонены в сторону движения материала. При этом лопатки в месте их сопряжения с внутренней поверхностью транспортирующей трубы отклонены от вертикали к касательной в сторону, противоположную направлению вращения транспортирующей трубы. По второму варианту транспортирующую трубу размещают под наклоном и поступательное движение материала вызвано гравитационными силами. Изобретение позволит повысить качество переработки отходов, упростить конструкцию. 4 с. и 3 з.п. ф-лы, 7 ил.

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОМАСЛОСОДЕРЖАЩИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2167948C1 |

| ВРАЩАЮЩАЯСЯ УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА | 1993 |

|

RU2082926C1 |

| US 4200262, 29.04.1980 | |||

| ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ТРАНСПОРТИРОВКИ СЫПУЧЕГО МАТЕРИАЛА | 1993 |

|

RU2068535C1 |

| US 3441259, 29.04.1969. | |||

Авторы

Даты

2004-05-20—Публикация

2002-08-26—Подача