Изобретение относится к металлургии, к переработке скрапа, а именно отходов металлургических и металлообрабатывающих заводов, в составе которых содержатся металлы и масло, для получения сырья, используемого в последующем в металлургическом переделе. Известны способ разделения побочных продуктов и отходов металлургической промышленности и устройство для его осуществления (SU 1801136), где осуществляют перемещение отходов по вращающейся нагретой поверхности и удаление паров масла, при этом в качестве вращающейся поверхности используется шнек с внутренним обогревом.

Недостатками способа является его сложность, связанная с использованием окатышей и необходимостью их производства, нагревания и перемешивания с отходами, а также низкая эффективность отделения тяжелых фракций масла из-за ограничения верхнего предела диапазона температуры нагревания вращающейся поверхности.

Недостатком устройства является его невысокая надежность из-за интенсивного контакта шнека с абразивным материалом.

В качестве прототипа выбраны способ и устройство для удаления горючих материалов из металлического скрапа (US 4200262), где осуществляют перемещение отходов по вращающейся нагретой поверхности и удаление паров масла, при этом в качестве вращающейся поверхности используется наклонная вращающаяся печь с внешним обогревом.

Недостатком способа является низкая эффективность отделения тяжелых фракций масла из-за ограничения верхнего предела диапазона температуры нагревания вращающейся поверхности.

Недостатком устройства является его сложность, связанная с наличием нескольких зон обогрева и системой охлаждения.

Задачей, решаемой предложенными изобретениями, является повышение эффективности отделения масла от металлосодержащих отходов и снижение аппаратурных затрат.

Решение указанной задачи достигается тем, что в способе, включающем перемещение металло-маслосодержащих отходов по вращающейся нагретой поверхности и удаление паров масла, перемещение отходов осуществляют без доступа воздуха, при температуре вращающейся поверхности не менее 500oC, и скорости вращения поверхности не более 10 об/мин, при этом вращающаяся поверхность, выполненная в виде наклонной вращающейся печи с входным и выходным отверстиями, и внешним обогревом, содержит герметичный загрузочный бункер, соединенный с входным отверстием, герметично разгрузочной камерой, соединяющей с выходным отверстием, а угол наклона печи не превышает 10o.

Режим температуры нагревания вращающейся поверхности связан с тем, что по данным дериватографического анализа тяжелые фракции масла возгоняются при температуре 450-500oC. При этом нагревание должно осуществляться без доступа воздуха, так как в противном случае масло будет выгорать, загрязняя атмосферу. При скорости вращения печи более 10 об/мин отходы будут быстро перемещаться к выходному отверстию и не успеют достаточно прогреться для удаления максимального количества масла.

Снабжение устройства герметичными загрузочными бункерами и разгрузочной камерой позволяет предотвратить доступ воздуха в печь, а при наклоне печи более 10o пары масла будут частично скапливаться у входного отверстия печи, что снизит интенсивность отвода паров из печи.

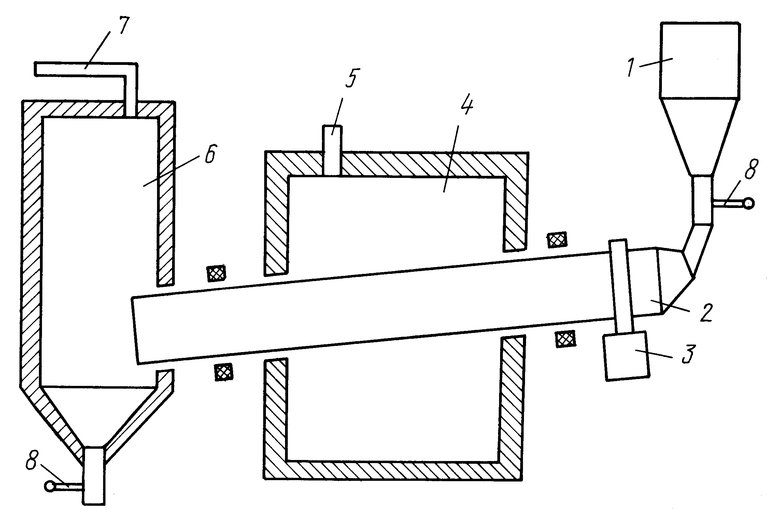

На чертеже изображено устройство для осуществления способа.

Устройство содержит загрузочный бункер 1, вращающуюся печь 2, привод 3 вращения печи, камеру 4 горения топочных газов, газоход 5 для отвода продуктов горения, разгрузочную камеру 6, паропровод 7 и клапаны 8.

Корпус печи 2 выполнен из нержавеющей стали толщиной 3-5 мм, имеющей наклон 5o и регулируемую скорость вращения. Длина печи 9 м, диаметр 1,2 м. Для увеличения теплообмена по образующей печи наварены пластины из нержавеющего металла толщиной 3-5 мм и высотой 0,5-1,0 диаметра печи.

Способ осуществляется следующим образом.

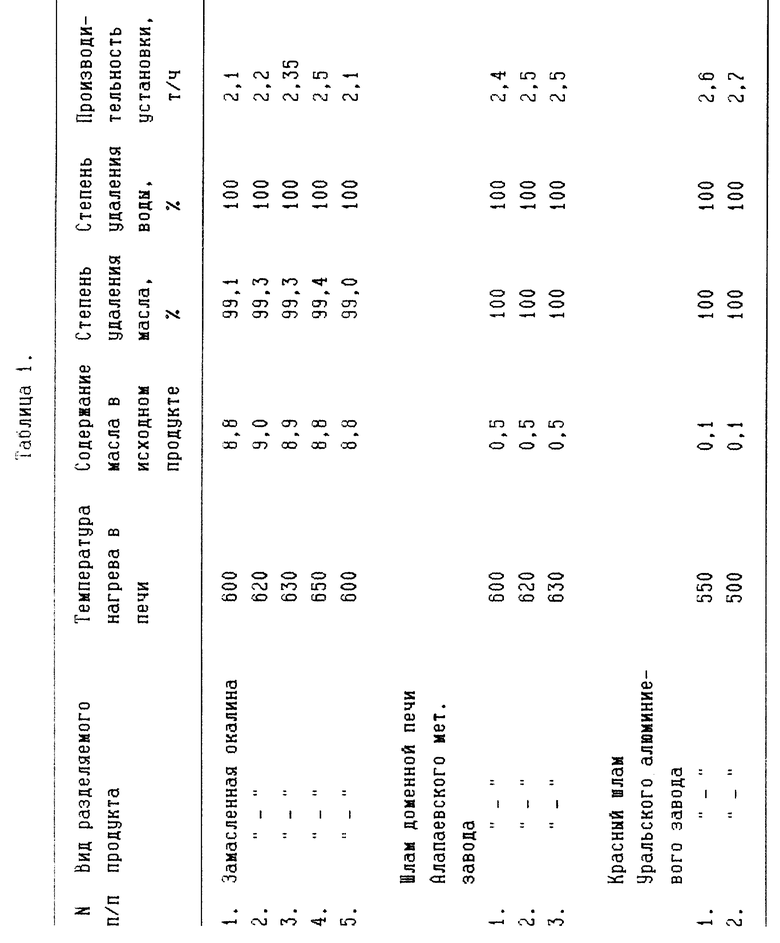

Металло-маслосодержащие отходы, например, замаслянная окалина, из загрузочного бункера 1 поступает с помощью шпателя в печь 2, поверхность которой с помощью горения топочных газов в камере 4 разогрета до температуры 500-650oC. Температура поверхности печи 2 регулируется изменением количества подачи в камеру 4 газов и воздуха. С помощью привода 3 обеспечивается оптимальная скорость вращения печи 2 в зависимости от степени удаления масла и производительности процесса в пределах 10 об/мин. Отходы, попадая в печь, перемещаются при ее вращении. Разделяемый продукт не налипает на стенки печи в силу того, что она нагрета и между стенкой и материалом образуется паровая рубашка. По мере продвижения из продукта первоначально удаляется вода в виде паров, а затем масло также в парообразном виде. Пары воды и масла через отводящий паропровод 7 попадают в конденсатор, охлаждаются и стекают в резервуары-накопители. Откуда, после разделения, масло отгружается на ректификацию, а вода - в канализацию. Твердый продукт (обезмаслянная окалина) выгружается в приемный бункер. Разгрузочная камера 6 и бункер 1 с помощью клапанов 8 выполнены герметично, что исключает попадание паров масла и воды в атмосферу, а также подсоса воздуха в печь. Продукты горения из камеры 4 через газоход 5 поступают в котел-утилизатор. В результате указанного процесса получают обезмаслянный продукт (степень удаления масла - в таблице 1), используемый в дальнейшем металлургическом переделе, а также масло, пригодное к вторичному использованию.

Изобретение относится к металлургии, к переработке скрапа, а именно отходов металлургических и металлообрабатывающих заводов, в составе которых содержатся металлы и масло, для получения сырья, используемого в последующем металлургическом переделе. Сущность: способ включает перемещение металлосодержащих отходов по вращающейся нагретой поверхности и удаление паров масла без доступа воздуха при температуре вращающейся поверхности не менее 500oC и скорости вращения поверхности не более 10 об/мин. Вращающаяся поверхность выполнена в виде наклонной вращающейся печи с входным и выходным отверстиями и внешним обогревом, содержит герметичный загрузочный бункер, соединенный с входным отверстием, герметичную разгрузочную камеру, соединенную с выходным отверстием, а угол наклона печи не превышает 10o. Реализация изобретений позволяет повысить эффективность отделения масла от металлосодержащих отходов и снизить аппаратурные затраты. 2 с.п.ф-лы, 1 ил., 1 табл.

| US 4200262, 29.04.1980 | |||

| Установка для непрерывного разваривания сырья в спиртовом производстве | 1944 |

|

SU67139A1 |

| DE 3544240 A1, 19.06.1987 | |||

| GB 1226755, 31.03.1971 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности и устройство для его осуществления | 1991 |

|

SU1801136A3 |

| 0 |

|

SU384947A1 | |

Авторы

Даты

2001-05-27—Публикация

2000-08-31—Подача