Изобретение относится к области машиностроения, а именно к комбинированным подшипникам.

Известен комбинированный подшипник, содержащий элементы качения и поверхности скольжения, воспринимающие нагрузку “параллельно”, то есть за счет их расположения вдоль поверхности вала (патент РФ №2138705, МПК F 16 C 21/00, опуб. 27.09.1999).

Известен также комбинированный подшипник, содержащий элементы качения и элементы скольжения, воспринимающие нагрузку “последовательно”, то есть за счет их расположения в опоре последовательно в радиальном направлении (патент РФ №2083886, МПК F 16 C 21/00, опуб. 10.07.1994).

В обоих известных комбинированных подшипниках эффект достигается за счет увеличения осевых или радиальных габаритов, что приводит к ухудшению, в первую очередь, условий работы как элементов качения, так и поверхностей скольжения подшипников. При этом, если при параллельном расположении опорных поверхностей возможно частичное выключение элементов качения из процесса передачи нагрузки, что позволяет повысить нагрузочные и скоростные характеристики подшипника, то при последовательном их расположении (пат. РФ №2083886) вся нагрузка последовательно воспринимается всеми рабочими поверхностями, а значит, нагрузочная способность элементов качения является слабым звеном в этой цепи и будет лимитировать узел по нагрузочной способности. Эффект может быть получен лишь в скоростных характеристиках за счет снижения относительных скоростей вращения обойм.

Известен комбинированный подшипник, содержащий сепаратор с установленными в нем элементами качения, размещенными между опорными поверхностями, при этом поверхности сепаратора и опорные поверхности образуют пары скольжения (патент РФ №2079015, МПК F 16 C 21/00, опуб. 10.05.1997). Эффект в известном подшипнике достигается за счет более полного использования габаритов подшипника качения путем вовлечения в процесс передачи нагрузки его сепаратора.

Из этого же источника известен способ изготовления комбинированного подшипника, заключающийся в изготовлении элементов качения, сепаратора и внутренней и наружной опор с опорными поверхностями.

Недостатками известного способа являются малая жесткость сепаратора при значительных его габаритах, что не позволяет разместить большее количество элементов качения, малая поверхность пар трения скольжения, так как половину ширины подшипника занимает устройство крепления частей сборного сепаратора, а также малая надежность сепаратора и сложность его изготовления из-за необходимости соединения большого числа элементов его конструкции, подгоняемых между собой по размерам. Кроме того, известный способ изготовления может быть эффективен лишь в крупногабаритных подшипниках из-за наличия большого числа соединительных элементов, нижняя граница размеров которых четко лимитирована в машиностроении.

Техническим результатом являются достижение максимальных грузоподъемности и скорости при минимальных габаритах подшипника, а также упрощение конструкции, снижение затрат на его изготовление при повышении точности.

Поставленная цель достигается тем, что при изготовлении комбинированного подшипника, согласно изобретению элементы качения размещают в форме, которую затем заполняют материалом сепаратора, формируя узел сепаратора в сборе с элементами качения.

Поставленная цель достигается также тем, что сепаратор выполняют с возможностью образования пар скольжения между поверхностями сепаратора и опорными поверхностями наружной и внутренней опор.

Поставленная цель достигается также тем, что перед заполнением формы материалом сепаратора в ней дополнительно могут размещать выполненные из материала с антифрикционными свойствами кольцевые прокладки, которые располагают в плоскости вращения подшипника на двух противоположных сторонах элементов качения с возможностью контактирования с их поверхностями, не взаимодействующими с опорными поверхностями.

Поставленная цель достигается также тем, что в форме дополнительно могут размещать между элементами качения дистанционные тела, выполненные из материала с антифрикционными свойствами, а в процессе последующего заполнения формы материалом сепаратора формируют кольцевые силовые элементы, объединяющие дистанционные тела в единую деталь.

Поставленная цель достигается также тем, что сепаратор могут формировать многостадийно, предварительно формируя непосредственно в форме между элементами качения дистанционные тела, а затем формируют кольцевые силовые элементы, объединяющие дистанционные тела в единую деталь.

Поставленная цель достигается также тем, что в форме дополнительно могут размещать с двух сторон от элементов качения кольцевые силовые элементы, а в процессе последующего заполнения формы материалом сепаратора формируют дистанционные тела, объединяя кольцевые силовые элементы с дистанционными телами в единую деталь.

Поставленная цель достигается также тем, что сепаратор могут формировать многостадийно, предварительно формируя непосредственно в форме кольцевые силовые элементы, а затем между элементами качения формируют дистанционные тела, объединяя дистанционные тела и кольцевые элементы в единую деталь.

Поставленная цель достигается также тем, что кольцевые прокладки могут использовать дополнительно в качестве герметизаторов объема кольцевой полости, в которой установлены элементы качения, для предотвращения попадания в последнюю материала сепаратора при формировании кольцевых силовых элементов.

Поставленная цель достигается также тем, что форму с элементами качения могут заполнять расплавленным материалом сепаратора.

Поставленная цель достигается также тем, что форму перед заполнением ее материалом сепаратора могут армировать.

Поставленная цель достигается также тем, что поверхности сепаратора, образующие пары скольжения с опорными поверхностями, после извлечения его из формы могут дополнительно обрабатывать, например, осуществляя финишную обработку размещенных в нем элементов качения для образования зазора между элементами качения и сепаратором.

Поставленная цель достигается также тем, что перед установкой элементов качения в форму на их поверхность могут наносить защитное покрытие, которое после формирования сепаратора снимают путем обработки.

Поставленная цель достигается также тем, что полости между поверхностями сепаратора и опорными поверхностями могут уплотнять.

Поставленная цель достигается также тем, что уплотнение могут выполнять в виде кольцевых радиальных канавок на опорных поверхностях, в которых размещены уплотнительные кольцевые элементы из антифрикционного материала, контактирующие с поверхностями сепаратора, либо в качестве уплотнения могут использовать кольцевые прокладки, устанавливаемые в форму в процессе формирования сепаратора.

Поставленная цель достигается также тем, что элементы качения могут выполнять в виде роликов с рабочими поверхностями, контактирующими с опорными поверхностями, а перед установкой роликов в форму сепаратора образуют толкающие кольцевые поверхности путем выполнения на рабочих поверхностях поперечных кольцевых проточек, при этом после формирования узла сепаратора с роликами осуществляют обработку рабочих поверхностей ролика, образуя радиальный зазор между рабочими поверхностями и сепаратором.

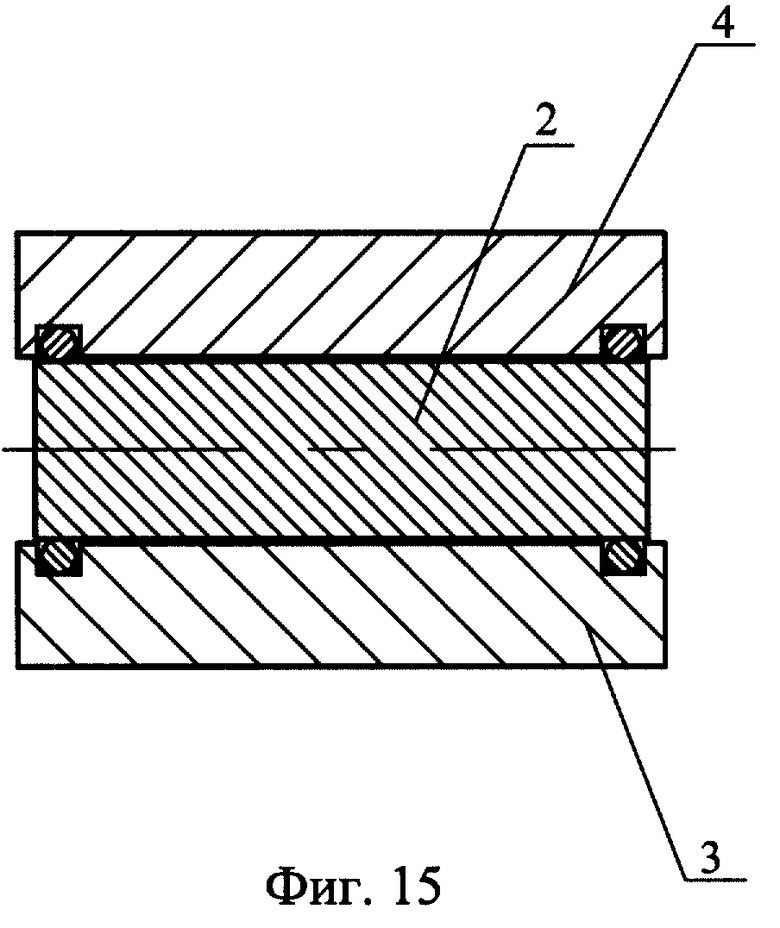

Изобретение поясняется чертежами, где на фиг.1 представлен описываемый подшипник; на фиг.2 - поперечный разрез подшипника; на фиг.3 - вариант выполнения сепаратора с поверхностями скольжения; на фиг.4 - то же, поперечный разрез; на фиг.5 - вариант выполнения шарикового подшипника; на фиг.6 - форма с элементами качения и заполненная материалом сепаратора; на фиг.7 - вариант изготовления с использованием дистанционных тел, разрез А-А на фиг.8; на фиг.8 - разрез Б-Б на фиг.7; на фиг.9 - вид на сепаратор роликового подшипника; на фиг.10 - вид на сепаратор шарикового подшипника; на фиг.11 - вид на сепаратор подшипника с проточенными роликами; на фиг.12 - вариант выполнения роликового подшипника; на фиг.13 - вариант выполнения ролика с кольцевыми проточками; на фиг.14 - разрез В-В на фиг.12; на фиг.15 - разрез Г-Г на фиг 14.

Описываемый подшипник содержит элементы качения 1, сепаратор 2, внутреннюю 3 и наружную 4 опоры с опорными поверхностями соответственно 5 и 6.

При изготовлении подшипника элементы качения 1 размещают в форме 7, которую заполняют, например заливают, расплавленным материалом, формируя сепаратор 2 с залитыми в нем элементами качения 1. При этом возможно формирование сепаратора 2 без дальнейшей его обработки, то есть в размер. Затем на специальном приспособлении возможно прокручивание элементов качения 1 внутри сепаратора 2 для их приработки. Возможна и финишная обработка поверхности элементов качения 1 для образования необходимого зазора между поверхностями элементов качения 1 и сепаратором 2.

Перед заполнением формы материалом в нее закладывают арматуру 8 (см. фиг.4), выполненную из конструкционного материала с высокими удельными показателями, например из высоколегированной стали, а в качестве материала, которым заполняют оставшийся объем формы сепаратора, используют антифрикционный материал.

Только при описываемом способе возможно выполнение сепаратора 2 с максимально возможной жесткостью (за счет клиновых ребер вокруг элементов качения) при минимальном расстоянии между элементами качения, а также максимально возможной (при заданных габаритах) площадью соприкосновения с опорными поверхностями 5 и 6 без ухудшения прочностных его характеристик, что позволяет использовать поверхности сепаратора в качестве несущей нагрузку поверхности (например, в качестве свободно установленной втулки скольжения). То есть в описываемом подшипнике используется практически вся поверхность в пределах всей ширины опорных поверхностей для передачи нагрузки с одной опоры на другую. В известных конструкциях подшипников с раздельным изготовлением сепаратора и элементов качения (патент РФ №2079015) не полностью используются габариты подшипника для передачи нагрузки из-за необходимости размещения дополнительных элементов с крепежом, передающих окружные усилия, но не воспринимающих опорную (радиальную) нагрузку, при этом неизбежно теряется прочность сепаратора и соответственно надежность работы подшипника.

Подшипник, изготовленный с помощью описываемого способа, работает следующим образом. В момент пуска нагрузка в большинстве машин составляет малую долю от максимальной, поэтому элементов качения 1 вполне достаточно для ее передачи от одной опоры к другой. При этом не возникает условий для интенсивного изнашивания контактирующих поверхностей (при использовании опор скольжения) в момент пуска и останова механизма, связанных с отсутствием между ними смазки. (Повышенный износ в подшипниках скольжения происходит и при малых скоростях вращения в связи с отсутствием условий для образования устойчивого масляного клина между вращающимися поверхностями скольжения).

При выходе на номинальный режим работы механизма между поверхностями сепаратора 2 и опорными поверхностями 5 и 6 образуется гидравлический клин, заставляющий “всплывать” сепаратор 2. В этом случае нагрузка передается уже не только элементами качения 1, но и всей поверхностью сепаратора 2 по всей ширине опор 3 и 4. То есть при заданных габаритах подшипника осуществляется передача относительно большей нагрузки.

При дальнейшем увеличении скорости вращения подшипника элементы качения 1 могут отжиматься от опорных поверхностей 5 и 6 в пределах технологического зазора за счет гидродинамического давления, действующего в описываемом подшипнике равномерно по всей его окружности. Тогда практически прекратится их механический контакт с опорными поверхностями 5 и 6, а значит - проскальзывание, нагрев и износ контактирующих поверхностей. Это позволит описываемому подшипнику работать с повышенными скоростями вращения при больших допустимых нагрузках. Кроме того, наличие двух концентрических поверхностей, передающих нагрузку и вращение, позволяет обеспечить дальнейшее повышение скорости вращения опор подшипника за счет суммирования допустимых относительных скоростей в каждой паре скольжения.

Дополнительный эффект повышения нагрузочной способности подшипника проявляется за счет повышения прочности и жесткости сепаратора, что позволяет уменьшить ширину его поперечных перемычек и соответственно расстояние между элементами качения 1 с увеличением числа последних в подшипнике. Уменьшение расстояния между элементами качения, в свою очередь, позволяет снизить окружные нагрузки в сепараторе, появляющиеся при повышенных радиальных давлениях в опоре. Так, элемент качения, находящийся в секторе действия нагрузки, деформируется, в результате чего расстояние между опорными поверхностями уменьшается. Чтобы “затолкать” следующий за ним элемент качения в сектор действия нагрузки необходимо приложить усилие, которое в подшипнике качения передается по окружности сепаратора от элемента качения, выходящего из сектора нагрузки. При этом величина прикладываемого к элементу качения усилия тем больше, чем больше отклонение от среднего расстояния между опорными поверхностями, которое зависит от прогиба опорной поверхности между элементами качения, а также от величины деформации наиболее нагруженного элемента. Величина прогиба при одинаковом давлении на опору тем меньше, чем меньше расстояние между элементами качения, а величина деформации элемента тем меньше, чем большее число элементов в подшипнике.

В варианте изготовления подшипника с уплотнителями 9, которые могут быть выполнены из упругого антифрикционного материала в виде кольцевых элементов, установленных в радиальных канавках 10 опор 3 и 4, возможно осуществление его работы в качестве гидростатического подшипника. Возможность же надежного уплотнения подшипника появляется только в случае минимизации зазора между сепаратором 2 (имеющим участки неразрывной кольцевой поверхности) и опорными поверхностями 5 и 6. При использовании уплотнителей 9 возможно проявление дополнительного эффекта - демпфирования ударных нагрузок в подшипнике за счет их упругости.

Таким образом, при использовании заявленного способа изготовления комбинированного подшипника, в одной опоре возможна комбинация трех типов подшипников: качения, скольжения и гидростатического. Такое комбинирование особенно эффективно в случае применения подшипника в двигателях внутреннего сгорания, работающих в широком диапазоне нагрузок и скоростей вращения.

В случае применения элементов качения 1, выполненных из металла, процесс формирования сепаратора 2 с нагревом его материала можно совместить с одним из этапов термообработки металлических элементов качения 1, например отпуском. Возможна также повторная их закалка совместно с охлаждением изготовленного сепаратора 2.

Возможен вариант нанесения покрытия на элементы качения 1 перед установкой их в форму сепаратора, например хрупкой керамики, которую после формирования сепаратора 2 откалывают с поверхности элементов качения 1, создавая требуемый зазор между поверхностями элементов качения 1 и сепаратором 2. При этом в качестве защитного покрытия могут использовать теплоизоляционный материал для предохранения элементов качения 1 от перегрева при формировании сепаратора 2.

В случае выполнения элементов качения 1 из керамики проблема их перегрева при изготовлении сепаратора 2 отпадает.

Возможен вариант выполнения элементов качения в виде роликов 11 с рабочими поверхностями 12, контактирующими с опорными поверхностями 5 и 6. Перед установкой роликов в форму сепаратора на их шлифованных рабочих поверхностях 12 выполняют кольцевые проточки с образованием толкающих кольцевых поверхностей 13. После формирования сепаратора 2 осуществляют обработку рабочих поверхностей 12, образуя между ними и сепаратором 2 необходимый зазор.

При работе такого подшипника взаимодействие сепаратора 2 с роликами 11 осуществляется только посредством их толкающих поверхностей 13. В этом случае уменьшается мощность трения скольжения за счет его переноса в пару трения с поверхностью меньшего диаметра. Кроме того, увеличивается жесткость сепаратора 2, что позволяет сократить до минимума расстояние между рабочими поверхностями 12 роликов 11, а значит увеличить нагрузочную способность подшипника.

Следует при этом отметить, что только при использовании заявленного способа изготовления подшипника уменьшение площади рабочих поверхностей роликов 11 из-за выполнения проточек не приведет к снижению его нагрузочной способности. Вместо “потерянной” поверхности ролика 11 нагрузка будет восприниматься “появившейся” на ее месте поверхностью сепаратора 2. Таким образом, комбинируя соотношением поверхностей качения и скольжения, можно приспособить подшипник для различных условий работы. В варианте выполнения подшипника с элементами качения, выполненными в виде шариков (см. фиг.5), поверхности качения минимальны, а поверхности скольжения и жесткость сепаратора (за счет появления кольцевых ребер жесткости) максимальна. Однако в отличие от варианта с проточенными роликами 11 (фиг.12), окружные усилия в нем передаются при непосредственном контакте сепаратора и рабочих поверхностей шариков, то есть при повышенных потерях на трение и большем нагреве подшипника. По всей видимости, шариковый комбинированный подшипник целесообразно использовать в механизмах с гарантированной подачей смазки, большую часть времени работающих в узком диапазоне оптимальных для него скоростей вращения, то есть преимущественно в качестве подшипника скольжения с минимальными потерями на трение и повышенным ресурсом.

В некоторых областях применения более дешевым и удобным может оказаться вариант изготовления подшипника с раздельным выполнением частей сепаратора с последующим их объединением в единую деталь в сборе с элементами качения.

Указанный вариант может быть реализован следующим образом. Между размещенными в форме 7 элементами качения 1 устанавливают дистанционные тела 14, после чего форму заполняют материалом, формируя кольцевые силовые элементы 15, объединяющие дистанционные тела 14 в единую деталь. При этом для изготовления дистанционных тел 14 и кольцевых элементов 15 выбираются материалы со свойствами, соответствующими выполняемым ими функциями. Например, дистанционные тела 14 выполняются из материала с антифрикционными свойствами, а кольцевые элементы 15 - из материала с высокими удельными прочностными характеристиками. Для соединения с элементами 15 на торцах дистанционных тел 14 выполняют хвостовики 16 с формой, предотвращающей разъединение частей сепаратора.

Перед соединением дистанционных тел 14 с кольцевыми элементами 15 в форме размещают кольцевые прокладки 17. В описываемом варианте выполнения прокладки 17 с прорезями под хвостовики 16 устанавливают вплотную к торцевым поверхностям элементов качения 1 с обеих сторон в плоскости вращения подшипника. Прокладки 17 при изготовлении подшипника предотвращают попадание материала одной из составных частей сепаратора в зону с уже сформированными частями сепаратора. Например, после установки дистанционных тел 14 в форму прокладки 17 предотвращают попадание материала кольцевых элементов 15 в зазоры между телами 14 и элементами 1.

При работе изготовленного таким образом подшипника уменьшается трение элемента качения 1 с сепаратором, так как взаимодействие происходит с антифрикционным материалом тела 14, а в случае применения роликов в качестве элементов качения 1 взаимодействие торцевых поверхностей роликов происходит по поверхности прокладки 17, обладающей антифрикционными свойствами. Прочность сепаратора обеспечивается за счет надежного крепления тел 14 с кольцевыми элементами 15, осуществляемого без дополнительных затрат на точность изготовления сопрягаемых деталей, только путем формования сепаратора, например, заливкой хвостовиков 16 расплавленным материалом кольцевых элементов 15.

Возможно также использование прокладок 17 в качестве уплотнения подшипника, например, при изготовлении закрытых подшипников или при подаче смазки под давлением в его рабочие сопряжения. В качестве такого материала может быть использован материал на основе графита типа “графлекс”, который обладает антифрикционными и упругими свойствами, а также обладает значительной теплостойкостью и используется в промышленности в качестве материала для сальников в высокооборотных и теплонапряженных узлах, прокладок и т.д.

Таким образом, при использовании заявленного способа изготовления комбинированного подшипника появляется возможность достичь максимально возможные грузоподъемность и скорость его вращения в заданных габаритах, то есть достичь максимальных удельных параметров опоры. При этом максимальную грузоподъемность опоры можно обеспечить и при эксплуатации на малых скоростях вращения за счет использования дополнительных возможностей гидростатического эффекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ КАЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425263C1 |

| БЕССЕПАРАТОРНЫЙ ПОДШИПНИК КАЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО СБОРКИ (ВАРИАНТЫ) | 2010 |

|

RU2427734C1 |

| КОМБИНИРОВАННЫЙ ПО ВИДУ ТРЕНИЯ РАДИАЛЬНЫЙ ШАРНИРНО-СФЕРИЧЕСКИЙ МОДУЛЬ ПИНУСА (ВАРИАНТЫ) | 2009 |

|

RU2416042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА КАЧЕНИЯ И ЭЛЕМЕНТ КАЧЕНИЯ | 2010 |

|

RU2425262C1 |

| ШПИНДЕЛЬНАЯ БАБКА СТАНКА ДЛЯ РАСПИЛИВАНИЯ КРИСТАЛЛОВ (ВАРИАНТЫ) | 2009 |

|

RU2416517C1 |

| Турбокомпрессор системы наддува двигателя внутреннего сгорания | 2021 |

|

RU2776227C1 |

| ПОДШИПНИК КОМБИНИРОВАННЫЙ | 2007 |

|

RU2334138C1 |

| КРИВОШИПНО-КУЛИСНАЯ ПОРШНЕВАЯ МАШИНА | 2008 |

|

RU2378514C1 |

| ДИСКОВАЯ ШАРОШКА | 2002 |

|

RU2239059C2 |

| ПОДШИПНИК КАЧЕНИЯ КОМБИНИРОВАННЫЙ БЕССЕПАРАТОРНЫЙ | 2008 |

|

RU2391574C2 |

Изобретение относится к области машиностроения, а именно к комбинированным подшипникам. При изготовлении комбинированного подшипника элементы качения размещают в форме, которую затем заполняют материалом сепаратора в сборе с элементами качения. При этом сепаратор выполняют с возможностью образования пар скольжения между поверхностями сепаратора и опорными поверхностями внутренней и наружной опор. При изготовлении подшипника элементы качения размещают в форме, которую заполняют, например заливают расплавленным материалом, формируя сепаратор с залитыми в нем элементами качения, а после извлечения сепаратора из формы осуществляют финишную обработку размещенных в нем элементов качения для образования зазора между элементами качения и сепаратором. Технический результат - достижение максимальной грузоподъемности и скорости при минимальных габаритах, упрощение конструкции, снижение затрат на изготовление и повышение точности. 14 з.п. ф-лы, 15 ил.

| US 4492415, 08.01.1985 | |||

| WO 9116546, 31.10.1991 | |||

| Подшипник качения и способ его изготовления | 1977 |

|

SU771370A1 |

| КОМБИНИРОВАННАЯ ОПОРА | 1996 |

|

RU2138705C1 |

| КОМБИНИРОВАННАЯ ОПОРА | 1994 |

|

RU2083886C1 |

| КОМБИНИРОВАННАЯ ОПОРА | 1993 |

|

RU2079015C1 |

Авторы

Даты

2004-05-20—Публикация

2002-09-27—Подача