(54) ПОДШИПНИК КАЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционный материал | 1977 |

|

SU771371A1 |

| Способ изготовления подшипника качения | 1989 |

|

SU1682659A2 |

| Подшипник качения с твердосмазочным заполнением | 1982 |

|

SU1149073A1 |

| Способ изготовления подшипникаКАчЕНия | 1978 |

|

SU834364A1 |

| ПОДШИПНИК КАЧЕНИЯ | 1991 |

|

RU2016278C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1993 |

|

RU2089762C1 |

| Подшипник качения и способ его изготовления | 1987 |

|

SU1555558A1 |

| ПОДШИПНИК КАЧЕНИЯ | 1995 |

|

RU2098681C1 |

| Подшипник качения | 1991 |

|

SU1794210A3 |

| ПОДШИПНИК КАЧЕНИЯ С ТВЕРДОСМАЗОЧНЫМ АНТИФРИКЦИОННЫМ ЗАПОЛНИТЕЛЕМ | 2005 |

|

RU2298704C1 |

Изобретение относится к области машиностроения и может быть использовано в опорных узлах, работающих при повышенных температурах и нагрузках. Известен подшипник качения, содержащий внутреннее и наружное кольца, расположенные между ними тела качения и выполненный из антифрикционного материала сепаратор с выступами, центрирующими его по беговым дорожкам внутреннего и наружного колец, атакже способ его изготовления, включающий изготовление внутреннего и наружного колец, тел качения, а также изготовление сепаратора и сборку подщипника путем заполнения антифрикционным материалом в состоянии текучести пространства между кольцами и последующей термообработки до полного отверждения антифрикционного материала и, кроме того, окончательную технологическую приработку 1. Недостатком известного подщипника качения и способа его изготовления является недолговечность, вызванная тем, что в конструкции не предусмотрен выход продуктов износа из зоны трения, в том числе при технологической приработке, в результате чего во время технологической приработки на сепараторе образуется плотный спекшийся слой продуктов износа и при работе подшипника тела качения контактируют не с твердым антифрикционным материалом, а с продуктами разрушения этого материала. Целью изобретения является устранение указанных недостатков и повышение долговечности подшипника качения. Указанная цель достигается тем, что зазор между одной из боковых поверхностей сепаратора со стороны, по крайней мере, одного из торцов и противолежащей ей цилиндрической повер.хностью, кольца больше, чем зазор .между центрирующим выступом сепаратора и кольцом. Боковая поверхность сепаратора, образующая зазор с противолежащей ей цилиндрической поверхностью кольца больший, чем зазор между центрирующим выступом сепаратора и кольцом, выполнена конической. При этом после заполнения антифрикционным материалом в состоянии текучести пространства между кольцами проводят предварительную термообработку до потери антифрикционным материалом состояния текучести с сохраненнем пластичности, затем формируют боковую поверхность сепаратора, образующую зазор с противо-пежащей ей цилиндрической пов рхностью кольца больший, чем зазор между центрирующим выступом сепаратора ti кольцом, после чего проводят предварительную -технологическую приработку.

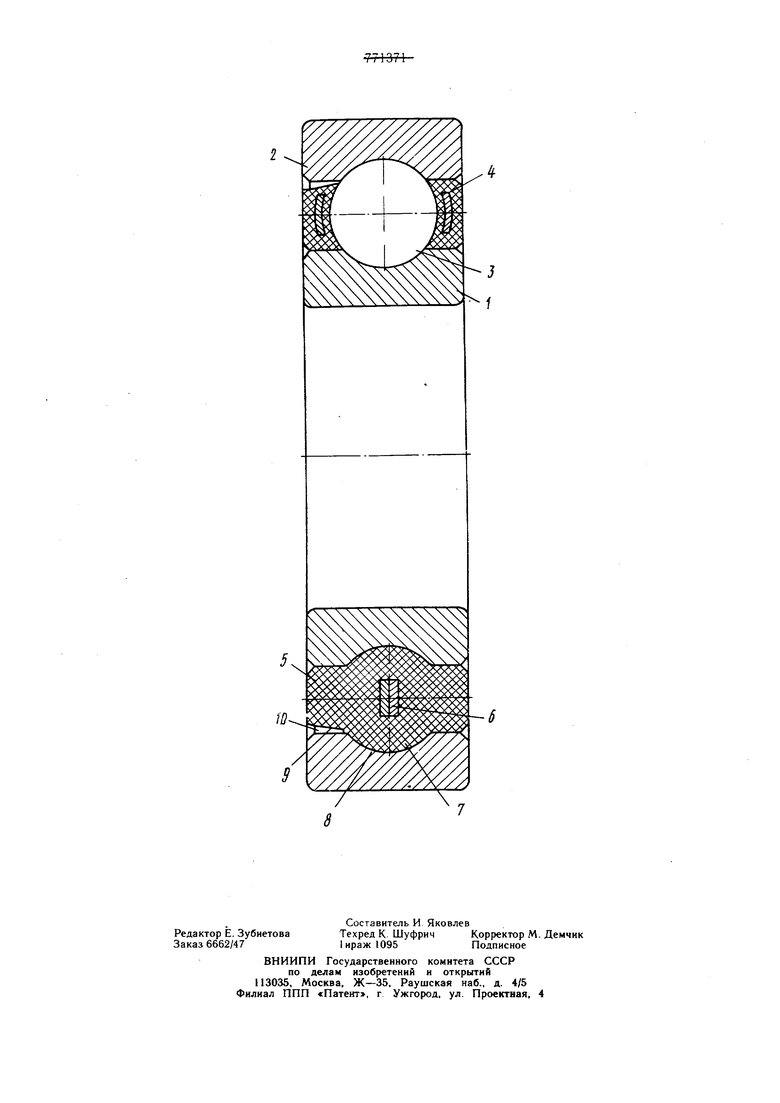

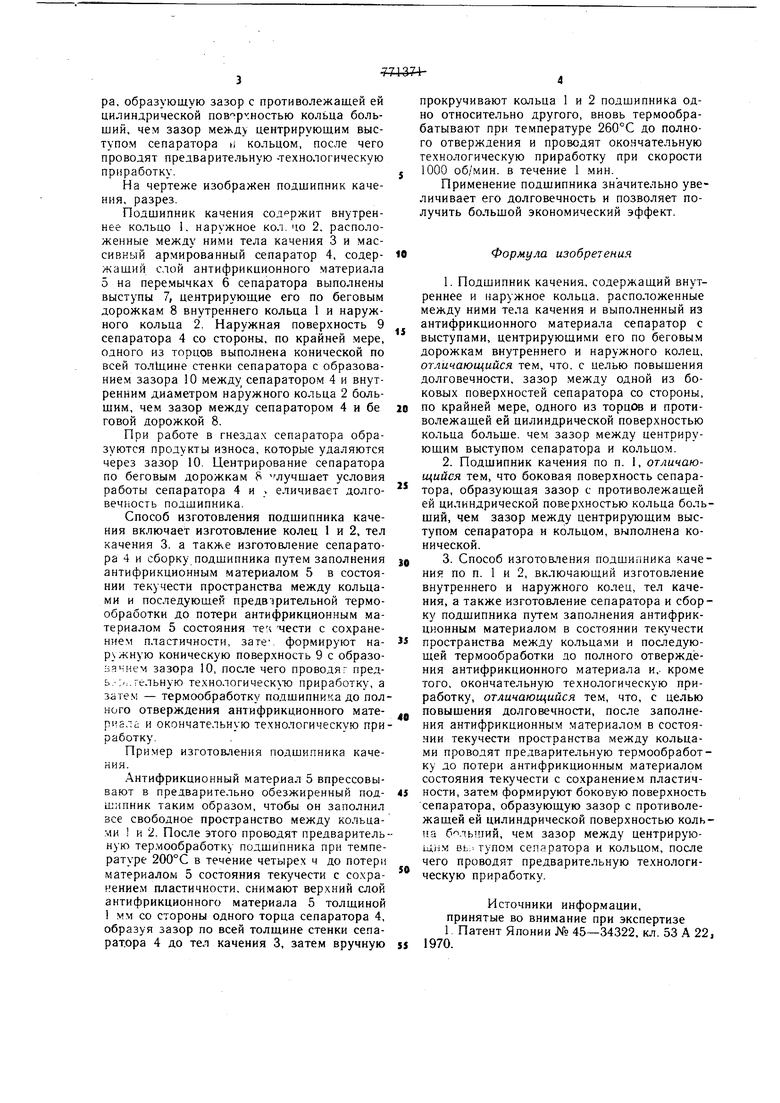

На чертеже изображен подшипник качения, разрез.

Подшипник качения содержит внутреннее кольцо 1, наружное кол. чо 2, расположенные между ними тела качения 3 и массивный армированный сепаратор 4, содержащий слой антифрикционного материала 5 на перемычка.х 6 сепаратора выполнены выступы 7, центрирующие его по беговым дорожкам 8 внутреннего кольца 1 и наружного кольца 2. Наружная поверхность 9 сепаратора 4 со стороны, по крайней мере, одного из торцов выполнена конической по всей тол1цине стенки сепаратора с образованием зазора 10 между сепаратором 4 и внутренним диаметром наружного кольца 2 большим, чем зазор между сепаратором 4 и бе говой дорожкой 8.

При работе в гнезда.х сепаратора образуются продукты износа, которые удаляются через зазор 10. Центрирование сепаратора по беговым дорожкам 8 лучшает условия работы сепаратора 4 и еличивает долговечность подшипника.

Способ изготовления подшипника качения включает изготовление колец 1 и 2, тел качения 3. а также изготовление сепаратора 4 и сборку подшипника путем заполнения антифрикционным материалом 5 в состоянии текучести пространства между кольцами и последующей предвтрительной термообработки до потери антифрикционным материалом 5 состояния те-i -чести с сохранением пластичности, зате-. формируют наружную коническую поверхность 9 с образованием зазора 10, после чего проводят предь.-;/:.гельную те.хнологическ то приработку, а зате.м - термообработку подшипника до полного отверждения антифрикционного материала и окончательную технологическую приработку.

Пример изготовления подшипника качения.

Антифрикционный материал 5 впрессовывают в предварительно обезжиренный подшипник таким образом, чтобы он заполнил все свободное пространство между кольцами и 2. После этого проводят предварительную термообработку подшипника при температуре 200°С в течение четырех ч до потери материалом 5 состояния текучести с сохранением пластичности, снимают верхний слой антифрикционного материала 5 толщиной 1 мм со стороны одного торца сепаратора 4, образуя зазор по всей толщине стенки сепаратора 4 до тел качения 3, затем вручную

прокручивают кольца 1 и 2 подшипника одно относительно другого, вновь термообрабатывают при температуре 260°С до полного отверждения и проводят окончательную технологическую приработку при скорости 1000 об/мин, в течение 1 мин.

Применение подшипника значительно увеличивает его долговечность и позволяет получить большой экономический эффект.

Формула изобретения

0 по крайней мере, одного из торцсе и противолежащей ей цилиндрической поверхностью кольца больше, чем зазор между центрирующим выступом сепаратора и кольцом.

0 3. Способ изготовления подшипника качения по п. 1 и 2, включающий изготовление внутреннего и наружного колец, тел качения, а также изготовление сепаратора и сборку подшипника путем заполнения антифрикционным материалом в состоянии текччести

пространства между кольцами и последующей термообработки до полного отверждения антифрикционного материала и,, кроме того, окончательную технологическую приработку, отлинаюи ийся тем, что, с целью

повышения долговечности, после заполнения антифрикционным материалом в состоянии текучести пространства между кольцами проводят предварительную термообработку до потери антифрикционным материалом состояния текучести с сохранением пластичности, затем формируют боковую поверхность сепаратора, образующую зазор с противолежащей ей цилиндрической поверхностью кольпа б льший, чем зазор между центрируюuiii.M вы-, тупом сепаратора и кольцом, после чего проводят предварительную технологическую приработку.

Источники инфор.мации, принятые во внимание при экспертизе 1. Патент Японии № 45-34322, кл. 53 А 22, 55 1970.

Авторы

Даты

1980-10-15—Публикация

1977-08-01—Подача