Изобретение относится к устройствам для переработки отходов и может быть использовано при переработке сжиганием промышленных и бытовых отходов.

Известен инсинератор (см. патент РФ №2087803, МКИ F 23 G 5/00, опубл. 20.08.97), содержащий вертикально расположенную топочную камеру из теплоизоляционного материала с люком в верхней части для загрузки мусора и, по крайней мере, одну форсунку, причем внутри топочной камеры установлена камера сжигания, выполненная из жаропрочного теплопроводного материала, с открытой поверхностью в ее верхней части для загрузки мусора и выхода газообразных продуктов сгорания, при этом форсунка установлена над камерой сжигания, а в нижней части камеры сжигания размещен закрываемый люк для выгрузки золы.

Недостатками такого устройства являются ограниченные возможности применения и высокая материалоемкость и себестоимость.

Данный недостаток обусловлен конструктивными особенностями устройства.

Известна также принятая за прототип установка (см., например, полезную модель №12458, МПК F 23 В 1/34, 1999), включающая бункер с сопряженной камерой сгорания, сформированной наклоненной наружной стенкой и центральным коническим воздухораспределителем, формообразующие стенки камеры сгорания выполнены перфорированными и укреплены вниз с кольцевым зазором между собой. К стенкам камеры сгорания подается окисляющий воздух через дисковый решетчатой воздухораспределитель, смонтированный в цилиндре частично по высоте, охватывающем у основания камеру сгорания. Воздух, предварительно нагретый в рекуперативном теплообменнике типа труба в трубе, сформированном патрубками подачи воздуха и отвода газообразных продуктов горения, подается во вторую камеру сжигания через патрубки подачи с помощью вытяжного вентилятора, смонтированного на патрубке подачи воздуха. Несгоревшие остатки попадают в бункер через кольцевой зазор основания камеры сгорания.

Недостатком такого устройства являются низкая производительность, низкая технологичность изготовления, надежность и высокая материалоемкость, трудоемкость и себестоимость транспортировки и монтажа составляющих элементов.

Данный недостаток обусловлен конструктивными особенностями основания и конструктивной формой составляющих элементов железобетонных коробчатых блоков.

Техническим результатом заявляемого изобретения является снижение материалоемкости, себестоимости, трудоемкости транспортировки и монтажа, повышение технологичности изготовления, надежности и долговечности, надежности системы газоочистки, обеспечение безопасности и безотходности производства.

Поставленный технический результат достигается тем, что в известной установке для термической переработки нефтешламов, включающей загрузочный бункер, камеру пиролиза, сообщенную с камерой сгорания, систему подачи воздуха в камеры и патрубки отвода газообразных продуктов горения, вытяжной вентилятор, согласно изобретению она содержит, по меньшей мере, два связанных между собой циклона, связанный с загрузочным бункером, оснащенный приводом конвейер, соединенный с пиролизной камерой, выполненной в виде U-образной трубы, оснащенной электродами и связанной с инжектором, сообщенным с камерой сгорания, которая связана патрубком отвода газообразных продуктов горения с одним из циклонов, при этом второй циклон связан с патрубком отвода газообразных продуктов, содержащим вытяжной вентилятор, являющийся дымососом, циклоны выполнены в виде вертикально установленных цилиндрических камер, имеющих конусное сужение в нижних частях, причем циклоны связаны между собой в верхних цилиндрических частях патрубками отвода газообразных продуктов горения, а в нижних частях посредством разгрузочного устройства, оснащенного вентилятором, причем конвейер выполнен винтовым и установка дополнительно содержит нейтрализатор, который выполнен в виде полого цилиндра, заполненного наполнителем, в качестве которого используется металлическая стружка, разгрузочное устройство выполнено в виде оснащенного вентилятором закрытого наклонного желоба, связанного с циклонами посредством патрубков, корпуса составных частей установки, как то: камера сгорания, патрубки подачи воздуха и отвода газообразных продуктов горения, пиролизная камера, циклоны, инжектор и конвейер, разгрузочное устройство, выполнены в виде полых цилиндров, связанных между собой посредством фланцевых соединений.

Между отличительными признаками и достигаемым техническим результатом существует следующая причинно-следственная связь.

В отличие от известных аналогов и прототипа выполнение предложенной установки для термической переработки нефтешламов в виде оснащенной электродами и системой подачи воздуха камеры пиролиза, связанной с инжектором, соединенным с камерой сгорания, которая, в свою очередь, связана патрубком отвода газообразных продуктов горения с циклонами и затем с нейтрализатором, выполненным в виде полого цилиндра, заполненного наполнителем, в качестве которого используется железная стружка, значительно снижает материалоемкость и себестоимость установки в целом, упрощает монтаж, повышает технологичность изготовления. Во время работы установки между электродами каждой пары возникают электрические дуги, при помощи которых осуществляется поддержание необходимого температурного режима по всему объему камеры пиролиза, что ускоряет процесс термической переработки нефтешламов. В результате прохождения воздушно-шламовой смеси через высокотемпературные зоны вокруг дуговых разрядов происходит частичное сжигание нефтешлама, что обеспечивает поддержание определенной температуры, необходимой для газификации остальной части шлама по всему объему камеры пиролиза. При попадании в первую высокотемпературную зону происходит разогрев нефтешламовоздушной смеси, частичное ее сжигание, что обеспечивает повышение температурного режима в зоне реакции и первоначальную газификацию (пиролиз) углеводородной составляющей шлама. В результате дальнейшего движения нефтешлам попадает во вторую высокотемпературную зону, где происходит дальнейшая газификация шлама, в результате чего образуется горючий газ. Продукты горения и пиролиза в смеси с минеральной частью шлама проходя через инжектор, “вдуваются” в камеру сгорания или, можно сказать, камеру “дожига”, куда дополнительно подается под давлением воздух и происходит полное сгорание горючего газа и остатков органической части, что гарантирует полную безотходность производства, поскольку от нефтешлама остается только чистый песок. Продукты горения вместе с минеральной составляющей поступают через патрубок отвода газообразных продуктов горения в первый циклон 10, где происходит их разделение на минеральный остаток (песок), который через нижние конусные части циклонов ссыпается в транспортный контейнер через закрытый наклонный желоб, обеспечивающий безопасное складирование неостывшего после циклонов песка. Дымовые газы - газообразные продукты горения за счет разрежения, создаваемого вентилятором вытяжки, поступают в нейтрализатор с металлической стружкой в качестве наполнителя, где происходит их очистка от вредных примесей перед выбросом в атмосферу, что исключает загрязнение атмосферы, обеспечивая безопасность и безотходность производства. Выполнение корпуса, составных частей установки, как то: камера пиролиза, циклоны, камера сгорания, инжектор, патрубки подачи воздуха и отвода газообразных продуктов горения, конвейер, разгрузочное устройство в виде полых цилиндров, связанных между собой посредством фланцевых соединений, обеспечивает технологичное, быстрое и качественное изготовление. Все составляющие предложенной установки выполнены в виде полых цилиндрических элементов (труб) с фланцами, что значительно снижает материалоемкость, упрощает сборку и снижает себестоимость установки, позволяет монтировать установку в контейнеры составляющими узлами, что снижает трудоемкость транспортировки, монтажа-демонтажа. Простота изготовления установки способствует быстрому восстановлению ее в случае поломки, поскольку изготовление многих составляющих не требует специального оборудования.

По имеющимся у заявителя сведениям, совокупность существенных признаков заявляемого изобретения “Установка для термической переработки нефтешламов” не известна из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения критерию "новизна".

По мнению заявителя, сущность заявляемого изобретения “Установка для термической переработки нефтешламов” не следует главным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на достигаемый технический результат - новое свойство объекта - совокупности признаков, которые отличают от прототипа заявляемое изобретение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения “Установка для термической переработки нефтешламов”, может быть многократно использована в производстве подобных конструкций с получением технического результата, заключающегося в полном улучшении эксплуатационных качеств и повышении надежности, что позволяет сделать вывод о его соответствии критерию “промышленная применимость”.

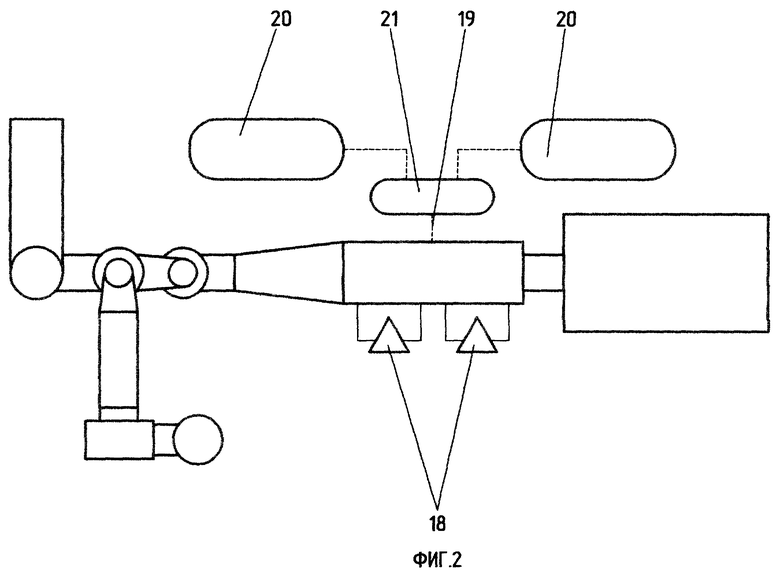

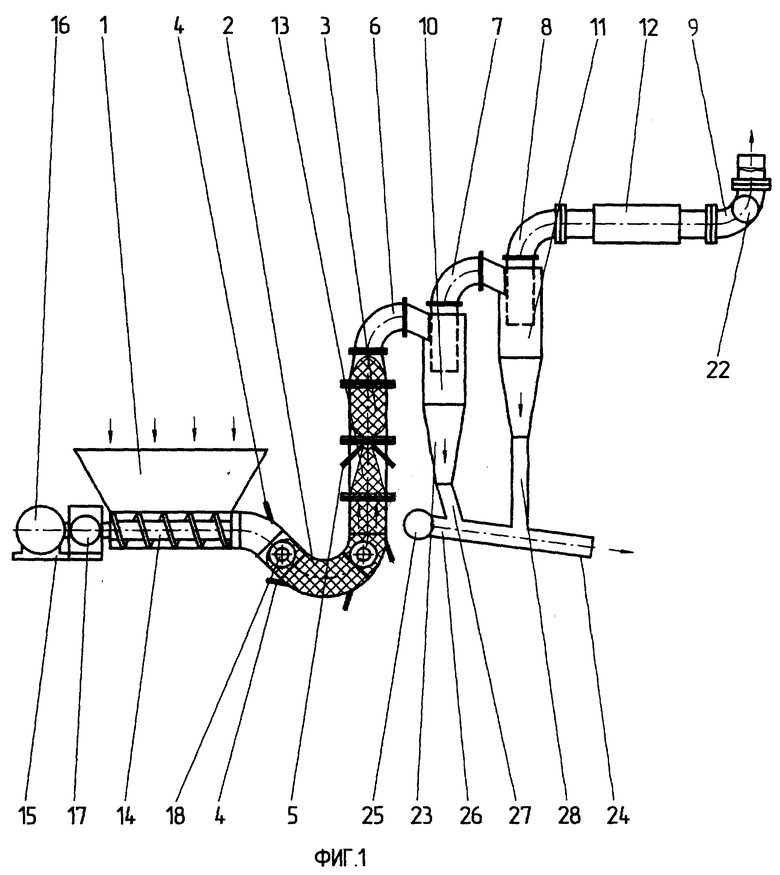

Сущность заявляемого изобретения поясняется примером конкретного выполнения, где на фиг.1 изображена схема установки для термической переработки нефтешламов; на фиг.2 - схема установки для термической переработки нефтешламов в плане.

Установка для термической переработки нефтешламов содержит загрузочный бункер 1, камеру пиролиза 2, сообщенную с камерой сгорания 3, патрубки 4 подачи воздуха в камеру пиролиза 2 и патрубки 5 подачи воздуха в камеру сгорания 3. Установка содержит также патрубки 6, 7, 8, 9 отвода газообразных продуктов горения соответственно из камеры сгорания 3, связанного с загрузочным бункером 1 циклона 10, в свою очередь связанного с циклоном 11 нейтрализатора 12. Камера пиролиза 2 предназначена для высокотемпературной переработки нефтешламов и представляет собой U-образную трубу диаметром 205 мм. Камера пиролиза 2 оснащена инжектором 13, сообщенным с камерой сгорания 3. Загрузочный бункер 1 связан с винтовым конвейером 14, который приводится в действие от привода 15, содержащего электрический двигатель 16 и редуктор 17. Винтовой конвейер 14 соединен с оснащенной электродами 18 и системой подачи воздуха 19 камерой пиролиза 2. Система подачи воздуха 19, предназначенная для подачи воздуха в необходимом объеме и при определенном давлении в зону горения, включает в себя компрессорные установки 20, воздушный ресивер 21, патрубки 4 подачи воздуха в камеру пиролиза 2 и патрубки 5 подачи воздуха в камеру сгорания 3, форсунки, краны управления воздухоподачей (на схеме не показаны). В систему подачи воздуха также входят контрольно-измерительные приборы (на схеме не показаны), регулирующие подачу воздуха, предусматривающие измерение и регулирование давления воздуха, изменение скорости реакций. Камера пиролиза 2 связана с инжектором 13, который соединен с камерой сгорания 3, связанной с патрубком отвода газообразных продуктов горения 6 с циклоном 10, при этом второй циклон 11 связан с нейтрализатором 12, связанным, в свою очередь, патрубком отвода газообразных продуктов горения 9 с электрическим центробежным вентилятором принудительной вытяжки 22, являющимся одновременно дымососом. Нейтрализатор 12 выполнен в виде полого цилиндра, заполненного химическим реагентом, в качестве которого используется железная стружка, и предназначен для очистки газовых выбросов, образующихся в результате реакций, протекающих в камере пиролиза 2, от вредных примесей. Циклоны 10 и 11 выполнены в виде вертикально установленных цилиндрических камер, имеющих конусное сужение 23 в нижних частях. В верхних цилиндрических частях циклоны 10 и 11 связаны между собой соответственно патрубками 7 и 8 отвода газообразных продуктов горения, а в нижних частях посредством разгрузочного устройства 24, которое выполнено в виде оснащенного осевым вентилятором разгрузки 25, закрытого наклонного желоба 26, связанного с циклонами 7 и 8 посредством наклонного 27 и вертикального 28 патрубков соответственно. В состав установки для термической переработки нефтешламов входит помещение вспомогательных агрегатов (на схеме не показано), предназначенное для размещения трансформаторов, блока питания, пусковой и защитной аппаратуры, щита управления и электрических коммуникаций. Электрооборудование установки предназначено для приведения в действие и управления работой блока питания, системы воздухоподачи, а также электрического центробежного вентилятора принудительной вытяжки, осевого вентилятора разгрузки, а также вентилятора охлаждения блока питания (не показаны) и включает в себя помимо них комплект датчиков пусковой и защитной аппаратуры, пульт управления, объединенных электрическими коммуникациями в единую систему.

Устройство работает следующим образом.

Для создания необходимого объема нефтешлама с целью обеспечения непрерывной подачи его на переработку из загрузочного бункера 1, V=2,5 м3, в камеру пиролиза 2 осуществляется его непрерывная подача с определенной скоростью при помощи винтового конвейера 14 (шнека), привод 15 которого осуществляется от электрического двигателя 16 через редуктор 17 и цепную передачу (на схеме не показана). Подаваемый конвейером шлам поступает в U-образную камеру пиролиза 2, где он подхватывается воздушным потоком, создаваемым системой подачи воздуха 19, включающей в себя компрессорные установки 20, воздушный ресивер 21, патрубки 4 подачи воздуха. Таким образом, создается воздушно-шламовая смесь, которая движется по камере пиролиза 2. На пути движения нефтешлама внутри камеры пиролиза 2 установлены две пары электродов 18. При этом между электродами каждой пары возникают электрические дуги, при помощи которых осуществляется поддержание необходимого температурного режима по всему объему камеры пиролиза 2. Регулировка зазора между электродами, т.е. силы тока дуги, а следовательно, и температуры внутри камеры пиролиза 2, производится вручную при помощи винтового привода или автоматически. В результате прохождения воздушно-шламовой смеси через высокотемпературные зоны вокруг дуговых разрядов происходит частичное сжигание нефтешлама, что обеспечивает поддержание определенной температуры необходимой для газификации остальной части шлама по всему объему камеры пиролиза 2. При попадании в первую высокотемпературную зону происходит разогрев шламовоздушной смеси, частичное ее сжигание, что обеспечивает повышение температурного режима в зоне реакции и первоначальная газификация (пиролиз) углеводородной составляющей шлама. В результате дальнейшего движения нефтепесчаная смесь - нефтешлам попадает во вторую высокотемпературную зону, где происходит дальнейшая газификация шлама, в результате чего образуется горючий газ. Продукты горения и пиролиза в смеси с минеральной частью шлама, проходя через инжектор 13, “вдуваются” в камеру сгорания 3 или, можно сказать, камеру “дожига”, куда дополнительно подается под давлением воздух. Здесь происходит сжигание образующегося в результате пиролиза горючего газа и остатков органической части. Продукты горения вместе с минеральной составляющей поступают через патрубок 7 отвода газообразных продуктов горения в первый циклон 10, где происходит их разделение на минеральный остаток, который через нижнюю конусную часть 23 циклона 10 ссыпается в закрытый наклонный желоб 26, где подхватывается воздушным потоком, создаваемым осевым вентилятором разгрузки 25, и выносится в отвал, и на дымовые газы, которые в смеси с небольшим количеством минерального остатка, попадают через патрубок 8 отвода газообразных продуктов горения во второй циклон 11. Здесь происходит окончательная очистка дымового выброса от минеральной составляющей, которая также поступает в отвал через наклонный разгрузочный желоб 26. Дымовые газы за счет разрежения, создаваемого вентилятором вытяжки, поступают в нейтрализатор, в котором используется в качестве наполнителя металлическая стружка, где происходит их очистка от вредных примесей, а затем выбрасываются в атмосферу.

Применение предложенного изобретения “Установка для термической переработки нефтешламов” позволит снизить трудоемкость ее транспортировки и монтажа, себестоимость, в том числе процесса термической переработки нефтешламов, снизить ее материалоемкость, повысить технологичность изготовления, надежность и долговечность, обеспечить безопасность и безотходность производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ ПАССАЖИРСКИХ ПЕРЕВОЗОК | 2002 |

|

RU2234640C2 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВНОЙ СМЕСИ ТВЕРДЫХ МАТЕРИАЛОВ И КОНДЕНСИРОВАННЫХ ВЕЩЕСТВ | 2000 |

|

RU2182685C2 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ МЕТОДОМ ПИРОЛИЗА | 2019 |

|

RU2700614C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО ПРОДУКТА ИЗ РАЗДЕЛЕННЫХ ВОДОМАСЛООКАЛИНОСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2520617C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВНОЙ СМЕСИ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ И КОНДЕНСИРОВАННЫХ ВЕЩЕСТВ | 2000 |

|

RU2179687C1 |

| Способ термической утилизации осадков сточных вод в технологическом комплексе К-ТУО | 2025 |

|

RU2837926C1 |

Установка относится к устройствам для переработки отходов и может быть использована при переработке сжиганием промышленных и бытовых отходов. Установка для термической переработки нефтешламов включает загрузочный бункер, камеру пиролиза, сообщенную с камерой сгорания, систему подачи воздуха в камеры и патрубки отвода газообразных продуктов горения, вытяжной вентилятор. Установка содержит, по меньшей мере, два связанных между собой циклона, связанный с загрузочным бункером, оснащенный приводом конвейер, соединенный с пиролизной камерой, выполненной в виде U-образной трубы, оснащенной электродами и связанной с инжектором, сообщенным с камерой сгорания, которая связана патрубком отвода газообразных продуктов горения с одним из циклонов. Второй циклон связан с патрубком отвода газообразных продуктов, содержащим вытяжной вентилятор, являющийся дымососом. Циклоны выполнены в виде вертикально установленных цилиндрических камер, имеющих конусное сужение в нижних частях. Циклоны связаны между собой в верхних цилиндрических частях патрубками отвода газообразных продуктов горения, а в нижних частях - посредством разгрузочного устройства, оснащенного вентилятором. Технический результат: снижение материалоемкости, себестоимости, трудоемкости транспортировки и монтажа, повышение технологичности изготовления, надежности и долговечности, надежности системы газоочистки, обеспечение безопасности и безотходности производства. 5 з.п. ф-лы, 2 ил.

| Топка с подвижной колосниковой решеткой | 1928 |

|

SU12458A1 |

| Клещи-тиски для подъема одного или нескольких рядов болванок | 1928 |

|

SU15000A1 |

| Световой прибор, заменяющий водомерное стекло | 1927 |

|

SU8085A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МУСОРА | 1998 |

|

RU2170390C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| US 3780675 A, 25.12.1973. | |||

Авторы

Даты

2004-05-20—Публикация

2002-07-22—Подача