Изобретение относится к утилизации водомаслоокалиносодержащих отходов металлургического и машиностроительного производства путем термической обработки и может быть использовано для получения мелкодисперсного железосодержащего материала, пригодного для производства брикетов, которые могут быть применены в конвертерном получении стали или в доменном производстве.

Наиболее близким к заявляемому является известный способ (SU 1090972, опубл. 07.05.1984 г.). Способ направлен на утилизацию маслоокалиносодержащих отходов с получением железосодержащего порошка, обладающего свойствами, которые позволяют применять его для конвертерного получения стали или в доменном производстве. Однако данный способ направлен на утилизацию преимущественно жидких маслоотходов и маслоокалиносодержащих шламов и включает обезвоживание маслоотходов до содержания в них горючих компонентов 35-95% с последующим их сжиганием при коэффициенте расхода воздуха 0,35-0,65 и температуре отходящих продуктов сгорания 950-1100°С. Обезвоженные маслоокалиносодержащие шламы обрабатывают продуктами сжигания маслоотходов, газообразные продукты после восстановления оксидов металлов отводят и сжигают без подачи топлива, а тепло отходящих газов используют для обезвоживания жидких маслоотходов.

В данном способе для получения железосодержащего порошка совместно используют два вида отходов: маслоокалиносодержащие шламы как источник получения железа и жидкие маслоотходы - в качестве топлива для этого процесса. Иными словами, железосодержащий порошок получают из маслоокалиносодержащих шламов путем их обработки продуктами сжигания постороннего топлива - маслоотходов, которое требует удаления из них влаги до концентрации горючих компонентов не ниже 35%. Использование постороннего топлива требует дополнительной стадии процесса по его обезвоживанию в отдельном от получения железосодержащего порошка агрегате. Именно обезвоженные маслоотходы сжигают при коэффициенте расхода воздуха 0,35-0,65 и температуре отходящих продуктов сгорания 950-1100°С. Использование постороннего топлива, требующего специальной обработки для получения из него тепла, усложняет процесс, а применение для этого высоких температур для сжигания отходящих продуктов сгорания повышает энергоемкость способа.

Задача изобретения заключается в сокращении затрат топлива при получении мелкодисперсного железосодержащего материала для конвертерного получения стали или для доменного производства, снижении энергоемкости способа и выбросов дымовых газов в атмосферу.

Для решения поставленной задачи предложен пособ получения мелкодисперсного железосодержащего продукта из водомаслоокалиносодержащих отходов, включающий нагрев отходов продуктами сгорания, при этом водомаслоокалиносодержащие отходы разделяют на отдельные компоненты с выделением масла и воды возгонкой в цилиндрическом неподвижном наклонном реакторе, оснащенном вращающимся ротором с лопастями, установленными с зазором по отношению к стенкам реактора, а нагрев отходов осуществляют высокоскоростным вихревым потоком теплоносителя по схеме противотока при минимальном содержании кислорода в теплоносителе в интервале температур 500-900°С продуктами сгорания, полученными при расходе воздуха на горение с α=0,6-0,8.

Кроме того, нагрев отходов продуктами сгорания осуществляют за счет сжигания горючей части продуктов возгонки. Нагрев отходов продуктами сгорания осуществляют за счет сжигания горючей части продуктов возгонки в циклонной топке, соединенной с реактором двумя дымопроводами: подводящим дымопроводом с продуктами возгонки и дымопроводом с теплоносителем, при этом избыточный объем продуктов сгорания отводят в атмосферу отдельным дымоходом. Воздух на горение нагревают за счет косвенного теплообмена в отдельном охладителе обезмасленной окалины.

Для производства содержащего FeO конечного продукта, пригодного для брикетирования, процесс нагрева в реакторе проводят при температуре не более 900°С при сжигании с α=0,8. При температуре более 900°С и α более 0,8 FeO окалины взаимодействует с кладкой реактора с образованием настылей. Для перевода магнетита Fe2O4 в вюстит FeO для нагрева применяют продукты сгорания пиролизных газов с коэффициентом расхода воздуха α=0,6-0,8, содержащих восстановительные газы СО и Fh. При сжигании пиролизных газов с а менее 0,6 образуется сажистый углерод, что приводит к увеличению затрат тепла на процесс.

Заявленный способ включает термическое разделение пастообразных водомаслоокалиносодержащих материалов на основе применения теплоты сгорания масла для удаления влаги и масла из окалины и частичного восстановления оксидов железа до FeO, что позволяет производить брикетирование без добавок. В результате резко сокращаются затраты топлива, практически до нуля. Теплота сгорания масла (продуктов его пиролиза) используется в последующем для нагрева исходного материала до 500-900°С.

Для нагрева отходов продуктами сгорания за счет сжигания горючей части продуктов возгонки реактор соединяют с циклонной топкой двумя дымопроводами: подводящим дымопроводом с продуктами возгонки и дымопроводом с теплоносителем, при этом избыточный объем продуктов сгорания отводят в атмосферу отдельным дымоходом. Воздух на горение нагревают за счет косвенного теплообмена в отдельном охладителе обезмасленной окалины.

Для предохранения от вторичного окисления полученный продукт охлаждают в отдельном агрегате-охладителе за счет подачи воздуха через защитную рубашку косвенным путем. Нагретый воздух применяют для сжигания продуктов пиролиза в циклонной топке. В атмосферу сбрасывают продукты полного сгорания горючих компонентов за счет подачи дополнительного объема воздуха.

Таким образом, заявленный способ позволяет использовать теплоту сгорания продуктов пиролиза масла исходного материала для его термической обработки и частичного восстановления оксидов железа окалины от Fe2O4 до FeO с последующим брикетированием без добавок. Процесс обезмасливания материалов за счет собственной теплоты сгорания масла резко снижает затраты на постороннее топливо.

Новый технический результат, достигаемый заявленным решением, заключается в получении продукта, пригодного для брикетирования мелкодисперсных железосодержащих отходов без добавок, а именно прямым прессованием прокаленной окалины, и снижении затрат на постороннее топливо при получении более качественной продукции.

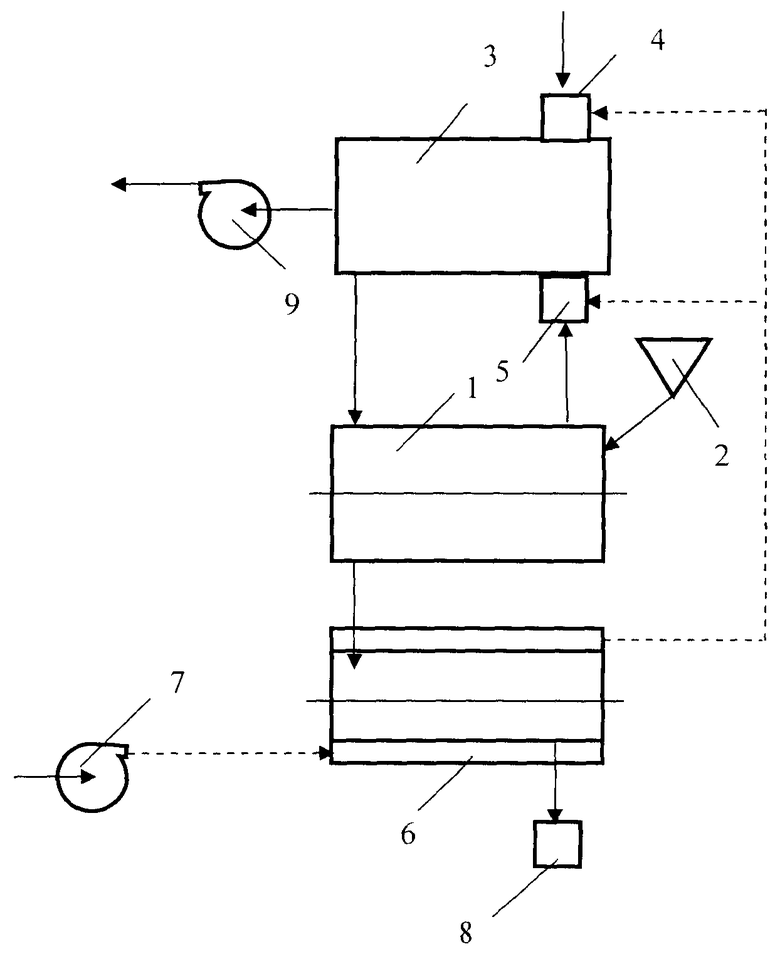

На рисунке представлена принципиальная схема заявленного способа, согласно которой реактор соединен двумя дымопроводами с циклонной топкой. Отводящий дымопровод реактора, оборудованный выходным соплом, соединен с зоной сжигания циклонной топки. Меняя соотношение горючих газов и воздуха сжигания, добиваются определенного недожога. На убирающей стороне циклонной топки устанавливают два дымопровода - один дымопровод подводят к реактору и через него обеспечивают подачу теплоносителя для нагрева материала, а второй дымопровод на сброс избыточного тепла в атмосферу при полном дожигании горючих компонентов.

Водомаслоокалиносодержащие отходы металлургического производства загружают в неподвижный реактор 1 из загрузочного устройства 2 и перемещают по направлению к разгрузочному концу в пересыпающемся слое за счет вращения ротора. Теплоноситель получают в циклонной топке 3 за счет сжигания продуктов пиролиза масла с α=0,6-0,8 и подают тангенциально в реактор, где он транспортируется в противотоке движению материала. В реакторе материал нагревается до температуры 500-900°С. Выделившиеся из материала пары воды и масла подаются эжекторной системой 5 в циклонную топку для дожигания. Обезмасленный материал из реактора 1 перегружается в реактор-охладитель 6, где происходит охлаждение материала через стенку воздухом, подаваемым вентилятором 7. Охлажденный материал выгружается в бункер 8. Нагретый воздух подается для сжигания дежурного топлива в горелочном устройстве 4 и дожигания продуктов пиролиза масла. Избыточное количество теплоносителя выбрасывается после утилизации и очистки дымососом 9 в дымовую трубу.

Газообразное или жидкое дежурное топливо используется для разогрева установки и для стабилизации горения из-за колебания состава исходного материала. Но расчетам при содержании влаги в отходах до 10% и содержании масла более 4,6% расход дежурного топлива минимальный, что соответствует практически бестопливной обработке водомаслоокалиносодержащих отходов.

Таким образом, заявленный способ позволяет получать мелкодисперсный железосодержащий материал для конвертерного получения стали или для доменного производства при сокращении затрат топлива, снижении энергоемкости и выбросов дымовых газов в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ОГНЕВОЙ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2605241C2 |

| Способ утилизации маслоокалиносодержащих отходов | 1982 |

|

SU1090972A1 |

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПАСТООБРАЗНЫХ ВОДОМАСЛООКАЛИНОСОДЕРЖАЩИХ ОТХОДОВ | 1999 |

|

RU2186296C2 |

| Способ утилизации маслоокалиносодержащих отходов | 1984 |

|

SU1151768A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2007 |

|

RU2348707C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ УГЛЕВОДОРОДЫ | 1996 |

|

RU2116570C1 |

| Способ подготовки масло-и эмульсионных стоков к сжиганию | 1985 |

|

SU1386590A1 |

| ЛИНИЯ БРИКЕТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2495943C1 |

Изобретение относится к утилизации водомаслоокалиносодержащих отходов металлургического и машиностроительного производства. Техническим результатом является получение продукта, пригодного для брикетирования мелкодисперсных железосодержащих отходов без добавок, а именно прямым прессованием прокаленной окалины, и снижение затрат на постороннее топливо при получении более качественной продукции. Способ включает нагрев отходов продуктами сгорания. При этом водомаслоокалиносодержащие отходы разделяют на отдельные компоненты с выделением масла и воды возгонкой в цилиндрическом неподвижном наклонном реакторе, оснащенном вращающимся ротором с лопастями, установленными с зазором по отношению к стенкам реактора, а нагрев отходов осуществляют высокоскоростным вихревым потоком теплоносителя по схеме противотока при минимальном содержании кислорода в теплоносителе, в интервале температур 500-900°С продуктами сгорания, полученными при расходе воздуха на горение с α=0,6-0,8. 3 з.п. ф-лы, 1 ил.

1. Способ получения мелкодисперсного железосодержащего продукта из водомаслоокалиносодержащих отходов, включающий нагрев отходов продуктами сгорания, отличающийся тем, что водомаслоокалиносодержащие отходы разделяют на отдельные компоненты с выделением масла и воды возгонкой в цилиндрическом неподвижном наклонном реакторе, оснащенном вращающимся ротором с лопастями, установленными с зазором по отношению к стенкам реактора, а нагрев отходов осуществляют высокоскоростным вихревым потоком теплоносителя по схеме противотока при минимальном содержании кислорода в теплоносителе, в интервале температур 500-900°С продуктами сгорания, полученными при расходе воздуха на горение с α=0,6-0,8.

2. Способ по п.1, отличающийся тем, что нагрев отходов продуктами сгорания осуществляют за счет сжигания горючей части продуктов возгонки.

3. Способ по п.1, отличающийся тем, что нагрев отходов продуктами сгорания осуществляют за счет сжигания горючей части продуктов возгонки в циклонной топке, соединенной с реактором двумя дымопроводами: подводящим дымопроводом с продуктами возгонки и дымопроводом с теплоносителем, при этом избыточный объем продуктов сгорания отводят в атмосферу отдельным дымоходом.

4. Способ по п.1, отличающийся тем, что воздух на горение нагревают за счет косвенного теплообмена в отдельном охладителе обезмасленной окалины.

| СПОСОБ РАЗДЕЛЕНИЯ ПАСТООБРАЗНЫХ ВОДОМАСЛООКАЛИНОСОДЕРЖАЩИХ ОТХОДОВ | 1999 |

|

RU2186296C2 |

| Способ утилизации маслоокалиносодержащих отходов | 1982 |

|

SU1090972A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЬНЫХ ГАЗОВ | 2011 |

|

RU2471000C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Развальцовка для труб | 1930 |

|

SU21875A1 |

Авторы

Даты

2014-06-27—Публикация

2013-02-26—Подача