Настоящее изобретение относится к способу массообмена между жидкой и газовой фазами в колонне с наполнителем, через которую эти фазы проходят в противотоке.

В приведенном ниже описании и в формуле изобретения под "колонной с наполнителем" понимается аппарат, внутри которого находятся имеющие различную форму и размеры элементы (наполнители), на поверхности которых происходит сопровождающееся массообменом взаимодействие жидкой и газовой фаз. Аппараты такого типа широко используются в различных химических установках, предназначенных, в частности, для разложения, абсорбции, перегонки и очистки различных химических продуктов.

Изобретение также относится к колонне с наполнителем для осуществления упомянутого выше способа и к способу модернизации существующей колонны для массообмена и создания в результате такой модернизации предлагаемой в изобретении колонны с наполнителем.

В приведенном ниже описании и в формуле изобретения под "модернизацией" понимается доработка на месте (in-situ) существующей колонны с наполнителем или колонны тарельчатого типа с целью улучшения ее характеристик и, в частности, увеличения производительности и/или эффективности массообмена между жидкой и газовой фазами, а также снижения потребления энергии.

Известно, что в настоящее время в промышленности постоянно растет потребность в разработке простых в реализации процессов, обеспечивающих массообмен между жидкой и газовой фазами простым и эффективным способом, при небольших капитальных затратах, низких эксплуатационных расходах и низком потреблении энергии.

Для удовлетворения упомянутых выше потребностей были предложены промышленные способы массообмена, основанные на пропускании через колонну с наполнителем жидкой и газовой фаз соответственно сверху вниз и снизу вверх (по существу в осевом направлении).

Таким известным способам, достаточно простым в осуществлении, присущи определенные проблемы, связанные в основном с большими потерями давления, возникающими при прохождении через наполнитель газовой фазы.

Наполнитель, который фактически расположен внутри по существу цилиндрической колонны с большим отношением высоты к диаметру, должен для повышения эффективности массообмена обеспечить достаточно большую продолжительность взаимодействия пропускаемых через колонну фаз.

Поэтому прохождение через наполнитель газовой фазы сопровождается значительным снижением давления (потерями давления), ограничивающим расход пропускаемого через колонну газа и, как следствие этого, снижающим производительность колонны.

Из-за такого падения давления расход газовой фазы, подаваемой в колонну, должен быть ниже заранее определенного уровня, поскольку в противном случае в колонне возникает нежелательное явление "захлебывания", при возникновении которого в колонне происходит "захлебывание" жидкой фазы, которая перестает стекать вниз из-за сопротивления трения газовой фазы. Необходимо отметить, что в таких условиях массообмен в колонне практически падает до нуля и колонна просто перестает работать.

Иными словами, большие потери давления при прохождении через наполнитель газовой фазы являются фактором, ограничивающим расход газовой фазы в колонне, спроектированной для реализации известных в настоящее время способов, и снижающим эффективность протекающего в колонне процесса массообмена между фазами.

Для уменьшения потерь давления газовой фазы и для повышения за счет этого производительности известных в настоящее время колонн с наполнителем были разработаны специальные наполнители с большим коэффициентом пустотности, прохождение через которые газовой фазы не сопровождается значительными потерями давления.

Хотя использование таких наполнителей и позволяет до некоторой степени повысить расход подаваемой в колонну газовой фазы, тем не менее они не могут в полной мере создать оптимальных условий для массообмена между фазами, а при больших потерях давления проходящей через колонну газовой фазы, которые по-прежнему остаются весьма значительными, ограничивают возможности колонны из-за возникающего в ней упомянутого выше эффекта "захлебывания".

В качестве альтернативы колоннам с наполнителем были предложены колонны так называемого тарельчатого типа, т.е. колонны с большим количеством расположенных внутри колонны горизонтальных перфорированных тарелок. В таких колоннах процесс массообмена между жидкой и газовой фазами происходит за счет перемешивания фаз друг с другом на тарелках, конструкции которых должны способствовать более эффективному взаимодействию фаз.

Колонны тарельчатого типа, которые обычно используются при низких расходах жидкости, подвержены возникновению в них "захлебывания", которое исключает всякую возможность массообмена между жидкой и газовой фазами.

Из-за перечисленных выше недостатков все известные в настоящее время способы массообмена между жидкой и газовой фазами обладают неудовлетворительными характеристиками, проявляющимися как в низкой суммарной эффективности процесса массообмена между фазами и высоком потреблении энергии, так и в больших эксплуатационных расходах и капитальных затратах на сооружение, реализующих такие способы колонн (которым, как сказано выше, присущи определенные ограничения).

Приведенные выше соображения до сих пор остаются весьма актуальными, несмотря на многолетнее использование такой технологии в большом количестве самых различных химических производств и несмотря на давно существующую в промышленности потребность в разработке новых способов массообмена.

Задача, которая была положена в основу настоящего изобретения, заключается в разработке способа массообмена между жидкой и газовой фазами, который обеспечивал бы возможность осуществления высокоэффективного массообмена между фазами, достигаемую простым и эффективным путем, при низких капиталовложениях, низких эксплуатационных расходах и небольшом потреблении энергии.

Указанная задача решается с помощью предлагаемого в настоящем изобретении способа массообмена между жидкой и газовой фазами в колонне с наполнителем, которая имеет наружный корпус, внутри которого размещены несколько расположенных одна над другой содержащих наполнитель секций, поперечное сечение которых меньше поперечного сечения корпуса, при этом в колонну с наполнителем подают жидкую и газовую фазы, жидкую фазу пропускают через несколько секций по существу в осевом направлении, а газовую фазу пропускают через несколько секций согласно изобретению преимущественно в радиальном направлении, жидкую фазу собирают и перераспределяют между смежными секциями, после чего жидкую фазу и газовую фазу выводят из колонны с наполнителем.

Предпочтительно газовую фазу пропускать через несколько секций по существу в радиальном, радиально-осевом или поперечном направлениях.

При этом по крайней мере часть газовой фазы, проходящей из одной секции в другую, смежную с ней секцию целесообразно охлаждать или нагревать в процессе косвенного теплообмена.

Предлагаемый в настоящем изобретении способ, предусматривающий пропускание газовой фазы через наполнитель преимущественно в радиальном направлении (а не в осевом направлении, как это рекомендуют известные способы), позволяет значительно увеличить размеры проницаемой поверхности, или поверхности, через которую проходит газовая фаза, и обеспечить тем самым простым и доступным способом повышение эффективности процесса массообмена между жидкой и газовой фазами и, как следствие этого, существенное увеличение производительности колонны, спроектированной для реализации такого способа, по сравнению с производительностью такой же по размерам колонны, но работающей по одному из упомянутых выше известных способов. Иными словами, при заданной производительности размеры колонны, в которой осуществляется предлагаемый в изобретении способ, могут быть существенно меньше размеров существующих в настоящее время колонн.

Связано это, в первую очередь, с тем, что потери давления при радиальном направлении потока проходящей через наполнитель газовой фазы составляют вполне приемлемую величину, в отличие от потерь давления, возникающих при движении газовой фазы через наполнитель в осевом направлении, что позволяет, осуществляя предлагаемый в изобретении способ, работать до проявления эффекта "захлебывания" колонны с более высокими, чем в известных способах, расходами газа, и повысить тем самым эффективность происходящего в колонне процесса массообмена между жидкой и газовой фазами.

Предлагаемый в изобретении способ позволяет, в частности, реально простым и эффективным путем снять связанные с потерями давления ограничения на расход пропускаемой через колонну газовой фазы и работать при необходимых объемных расходах и скоростях потоков газа и жидкости, обеспечивающих оптимальное для массообмена использование обменной поверхности наполнителя.

Преимущество предлагаемого в изобретении способа состоит в возможности осуществлять интенсивный массообмен между жидкой и газовой фазами в работающей более эффективно колонне с наполнителем при низких капиталовложениях и эксплуатационных расходах и небольшом потреблении энергии.

Возможность существенного повышения эффективности массообмена между фазами за счет пропускания газовой фазы через наполнитель в радиальном направлении противоречит известным в настоящее время рекомендациям, из которых следует, что течение газовой фазы через наполнитель в поперечном направлении относительно течения жидкой фазы менее предпочтительно с точки зрения эффективности массообмена, чем движение фаз в осевом направлении в противотоке.

В этой связи необходимо отметить, что поскольку условия и химико-физические процессы, от которых зависит эффективность массообмена между фазами, существенным образом меняются при изменении характера течения фаз через наполнитель, то и все преимущества настоящего изобретения ни в коей мере нельзя считать заранее предсказуемыми.

Только проведенные исследования позволили получить неожиданный результат, заключающийся в том, что при преимущественно радиальном направлении потока газовой фазы, движущейся в противотоке с протекающей через наполнитель по существу в осевом направлении жидкой фазой, движущая сила, от которой зависит эффективность массообмена между фазами, проявляется значительно более эффективно, чем при простом встречном движении фаз, благодаря чему повышаются эффективность и интенсивность происходящего в наполнителе процесса массообмена.

Наилучшие результаты были получены при движении пропускаемого по крайней мере через одну секцию с наполнителем потока газовой фазы по существу в радиальном, по существу в радиально-осевом или по существу в поперечном направлениях.

Для осуществления описанного выше способа в изобретении предлагается также колонна с наполнителем, в которой происходит массообмен между жидкой и газовой фазами и которая имеет наружный корпус по существу цилиндрической формы, несколько расположенных внутри корпуса на одной с ним оси одна под другой кольцеобразных заполненных наполнителем секций, имеющих противоположные соответственно внутреннюю и наружную газопроницаемые стенки и перфорированную нижнюю стенку, причем через эти несколько секций жидкая фаза проходит насквозь по существу в осевом направлении и эти секции имеют перфорированную нижнюю стенку, позволяющую, благодаря своим размерам и форме, собирать и перераспределять жидкую фазу между смежными секциями, первое свободное пространство, образованное внутренней стенкой корпуса и наружной стенкой секций, второе свободное пространство, расположенное внутри внутренней стенки секций, устройства для подачи в колонну жидкой и газовой фаз, устройства, с помощью которых обеспечивается прохождение по крайней мере основной части газовой фазы через несколько секций из первого свободного пространства во второе свободное пространство или наоборот, и устройства для отвода жидкой и газовой фаз из колонны.

В предпочтительном варианте выполнения колонны наружная стенка и/или внутренняя стенка секции имеет расположенный в верхней части нескольких секций газонепроницаемый участок заданной длины.

Причем предпочтительно, чтобы длина газонепроницаемого участка составляла от 5% до 30% от длины наружной и/или внутренней стенок секций.

Кроме того, в предложенной колонне несколько секций имеют не пропускающие газ перегородки, которые расположены в свободных пространствах и закрывают их.

Предпочтительно в предложенной колонне перегородки выполнить в виде кольцеобразной газонепроницаемой перегородки, расположенной в нижней части первого свободного пространства, и круглой газонепроницаемой перегородки, расположенной в верхней части второго свободного пространства, или кольцеобразной газонепроницаемой перегородки, расположенной в верхней части первого свободного пространства, и круглой газонепроницаемой перегородки, расположенной в нижней части второго свободного пространства.

Предпочтительно предложенную колонну снабдить по крайней мере одним теплообменником, расположенным во втором свободном пространстве и предназначенным для косвенного теплообмена по крайней мере с частью газовой фазы, проходящей из одной секции в другую соседнюю с ней секцию.

В колонне несколько секций могут быть выполнены сверху открытыми и эти несколько секций могу быть закрыты сверху газонепроницаемой крышкой.

Предпочтительно перфорированной нижней стенке придать такие размер и форму, которые позволяли бы ей направлять газовую смесь в радиальном направлении, соответственно в поперечном направлении между смежными секциями.

В предпочтительном варианте выполнения изобретения предложенная колонна с наполнителем, в которой происходит массообмен между жидкой и газовой фазами и которая имеет наружный корпус по существу цилиндрической формы, несколько расположенных внутри корпуса на одной с ним оси одна над другой кольцеобразных секций, имеющих противоположные соответственно внутреннюю и наружную газопроницаемые стенки, причем через эти несколько секций жидкая фаза проходит насквозь по существу в осевом направлении и эти несколько секций закрыты сверху газонепроницаемой крышкой, устройства для сбора и перераспределения жидкой фазы между смежными секциями, расположенные между крышкой и наполнителем, первое свободное пространство, образованное внутренней стенкой корпуса и наружной стенкой секций, второе свободное пространство, расположенное внутри внутренней стенки секций, устройства для подачи в колонну жидкой и газовой фаз, устройства, с помощью которых обеспечивается прохождение по крайней мере основной части газовой фазы через несколько секций из первого свободного пространства во второе свободное пространство или наоборот, и устройства для отвода жидкой и газовой фаз из колонны.

В этой колонне наружная стенка и/или внутренняя стенка секции также имеет расположенный в верхней части нескольких секций газонепроницаемый участок заданной длины, который предпочтительно составляет от 5% до 30% от длины наружной и/или внутренней стенок секций.

Несколько секций могут иметь не пропускающие газ перегородки, которые расположены в первом и втором свободных пространствах и закрывают их.

Предпочтительно эти перегородки выполнить в виде кольцеобразной газонепроницаемой перегородки, расположенной в нижней части первого свободного пространства, и круглой газонепроницаемой перегородки, расположенной в верхней части второго свободного пространства, или кольцеобразной газонепроницаемой перегородки, расположенной в верхней части первого свободного пространства, и круглой газонепроницаемой перегородки, расположенной в нижней части второго свободного пространства.

В колонне этого типа может быть предусмотрен по крайней мере один теплообменник, расположенный во втором свободном пространстве и предназначенный для косвенного теплообмена по крайней мере с частью газовой фазы, проходящей из одной секции в другую соседнюю с ней секцию.

В соответствии с другим предпочтительным вариантом изобретения предлагается колонна с наполнителем, в которой происходит массообмен между жидкой и газовой фазами и которая имеет наружный корпус по существу цилиндрической формы, несколько заполненных наполнителем секций, которые расположены одна под другой на одной с ним оси и имеют противоположные, предпочтительно плоские газопроницаемые боковые стенки и перфорированную нижнюю стенку, позволяющую благодаря своим размерам и форме собирать и перераспределять жидкую фазу между смежными секциями, причем через эти несколько секций жидкая фаза проходит насквозь по существу в осевом направлении, первое и второе свободные пространства, расположенные друг против друга и между внутренней стенкой корпуса и боковыми стенками секции и имеющие предпочтительно в поперечном сечении форму сектора окружности, устройства для подачи в колонну жидкой и газовой фаз, устройства, с помощью которых обеспечивается прохождение по крайней мере основной части газовой фазы по крайней мере через одну секцию из первого свободного пространства во второе свободное пространство или наоборот, и устройства для отвода жидкой и газовой фаз из колонны.

И в колонне этого типа несколько секций могут быть выполнены сверху открытыми и закрыты сверху газонепроницаемой крышкой.

Боковая стенка секции этой колонны может иметь расположенный в верхней части секций газонепроницаемый участок заданной длины, которая предпочтительно составляет от 5% до 30% от длины боковых стенок секции или длины зоны.

В колонне этого типа несколько секций также могут иметь не пропускающие газ перегородки, которые расположены в первом и втором свободных пространствах и закрывают их, причем эти перегородки целесообразно выполнить в виде газонепроницаемой перегородки, расположенной в нижней части первого свободного пространства, и газонепроницаемой перегородки, расположенной в верхней части второго свободного пространства, или газонепроницаемой перегородки, расположенной в верхней части первого свободного пространства, и газонепроницаемой перегородки, расположенной в нижней части второго свободного пространства.

В этой же колонне перфорированной нижней стенке желательно придать такие размеры и формы, которые позволяли бы ей направлять газовую смесь в радиальном направлении соответственно в поперечном направлении между смежными секциями.

В изобретении предлагается также способ модернизации колонны для массообмена между жидкой и газовой фазами, выполненной в виде колонны с наполнителем или колонны тарельчатого типа. Согласно изобретению внутри колонны монтируют на одной с ней оси одна под другой несколько заполненных наполнителем секций, которые имеют противоположные внутреннюю и наружную газопроницаемые цилиндрические стенки, образующие первое свободное пространство между внутренней стенкой колонны и наружной стенкой секции и второе свободное пространство внутри внутренней стенки секции, причем жидкая фаза проходит через эти несколько секций преимущественно в осевом направлении и эти несколько секций имеют перфорированную нижнюю стенку, позволяющую, благодаря своим размерам и форме, собирать и перераспределять жидкую фазу между смежными секциями, устройства, с помощью которых обеспечивается прохождение по крайней мере основной части газовой фазы по крайней мере через одну секцию из первого свободного пространства во второе свободное пространство или наоборот.

При таком способе модернизации наружная стенка и/или внутренняя стенка секции колонны могут иметь расположенный в верхней части нескольких секций газонепроницаемый участок заданной длины, которая предпочтительно выбирается разной для наружной и внутренней стенок.

Согласно изобретению внутри колонны монтируют не пропускающие газ перегородки, которые располагаются в первом и втором свободных пространствах по крайней мере одной секции и закрывают их.

Более точно внутри колонны монтируют кольцеобразную газонепроницаемую перегородку, расположенную в верхней или нижней части первого свободного пространства, и круглую газонепроницаемую перегородку, расположенную в верхней или нижней части второго свободного пространства.

В соответствии с изобретением во втором свободном пространстве может быть смонтирован по крайней мере один теплообменник, предназначенный для косвенного теплообмена по крайней мере с частью газовой фазы, проходящей из одной секции в другую соседнюю с ней секцию.

При этом указанные секции могут иметь расположенную в их верхней части газонепроницаемую крышку.

В изобретении предусмотрен дополнительный вариант способа модернизации колонны для массообмена между жидкой и газовой фазами, выполненной в виде колонны с наполнителем или колонны тарельчатого типа, который согласно изобретению заключается в том, что внутри колонны монтируют на одной с ней оси одна под другой несколько заполненных наполнителем секций, которые имеют противоположные внутреннюю и наружную газопроницаемые цилиндрические стенки, образующие первое свободное пространство между внутренней стенкой колонны и наружной стенкой секции и второе свободное пространство внутри внутренней стенки секции, причем через эти несколько секций жидкая фаза проходит насквозь по существу в осевом направлении и эти несколько секций закрыты сверху газонепроницаемой крышкой, устройства для сбора и перераспределения жидкой фазы между смежными секциями, расположенные между крышкой и наполнителем, устройства, с помощью которых обеспечивается прохождение по крайней мере основной части газовой фазы по крайней мере через одну секцию из первого свободного пространства во второе свободное пространство или наоборот.

И при этом способе модернизации наружная стенка и/или внутренняя стенка секции могут иметь расположенный в верхней части нескольких секций газонепроницаемый участок заданной длины, которая предпочтительно выбирается разной для наружной и внутренней стенок.

Внутри колонны также целесообразно монтировать не пропускающие газ перегородки, которые располагают в первом и втором свободных пространствах по крайней мере одной секции и закрывают их.

Внутри колонны могут также монтировать кольцеобразную газонепроницаемую перегородку, располагая ее в верхней или нижней части первого свободного пространства, и круглую газонепроницаемую перегородку, располагая ее в верхней или нижней части второго свободного пространства.

При этом во втором свободном пространстве желательно смонтировать по крайней мере один теплообменник, предназначенный для косвенного теплообмена по крайней мере с частью газовой фазы, проходящей из одной секции в другую соседнюю с ней секцию.

Изобретение также предлагает еще один вариант способа модернизации колонны для массообмена между жидкой и газовой фазами, выполненной в виде колонны с наполнителем или колонны тарельчатого типа. Согласно изобретению по этому варианту внутри колонны монтируют несколько заполненных наполнителем секций, которые расположены на оси колонны одна под другой, имеют противоположные, предпочтительно плоские газопроницаемые боковые стенки, образующие первое и второе свободные пространства, расположенные друг против друга и между внутренней стенкой колонны и боковыми стенками секции, причем жидкая фаза проходит через эти несколько секций преимущественно в осевом направлении и эти несколько секций имеют перфорированную нижнюю стенку, позволяющую, благодаря своим размерам и форме, собирать и перераспределять жидкую фазу между смежными секциями, устройства, с помощью которых обеспечивается прохождение по крайней мере основной части газовой фазы по крайней мере через одну секцию из первого свободного пространства во второе свободное пространство или наоборот.

В этом случае по крайней мере одна боковая стенка секции имеет расположенный в верхней части секций газонепроницаемый участок заданной длины.

В первом и втором свободных пространствах по крайней мере одной секции также монтируют закрывающие их газонепроницаемые перегородки, причем в нижней или верхней части первого свободного пространства монтируют газонепроницаемую перегородку, а в верхней или нижней части второго свободного пространства монтируют газонепроницаемую перегородку.

В этом варианте способа модернизации секции могут иметь расположенную в их верхней части газонепроницаемую крышку.

Предлагаемые способы модернизации существующей колонны позволяют осуществлять способ массообмена между жидкой и газовой фазами, обеспечивающий простым и эффективным путем высокую скорость массообмена между жидкой и газовой фазами при низких капиталовложениях, эксплуатационных расходах и небольшом потреблении энергии.

Другие отличительные особенности и преимущества изобретения более подробно рассмотрены ниже на примерах вариантов его выполнения, не ограничивающих объем изобретения, со ссылкой на прилагаемые чертежи.

На прилагаемых к описанию чертежах показаны:

на фиг.1 - продольный разрез выполненной по первому варианту колонны с наполнителем, представляющей собой либо заново спроектированную и заново изготовленную колонну, либо модернизированную обычную колонну, предназначенную для осуществления предлагаемого в изобретении способа,

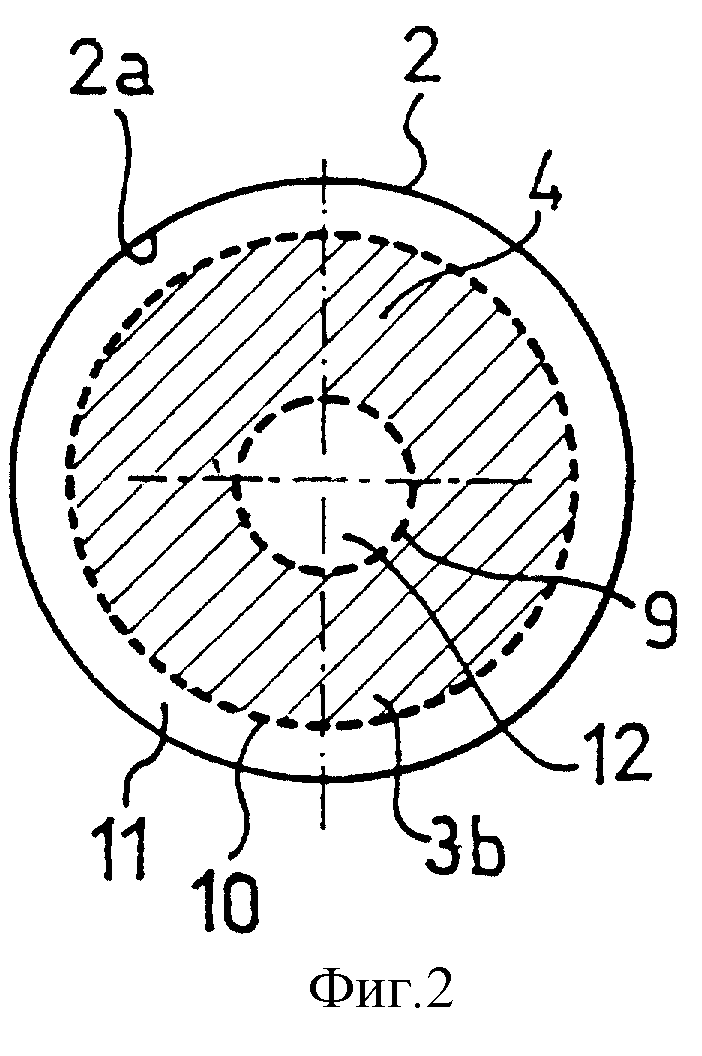

на фиг.2 - поперечное сечение колонны плоскостью II-II по фиг.1,

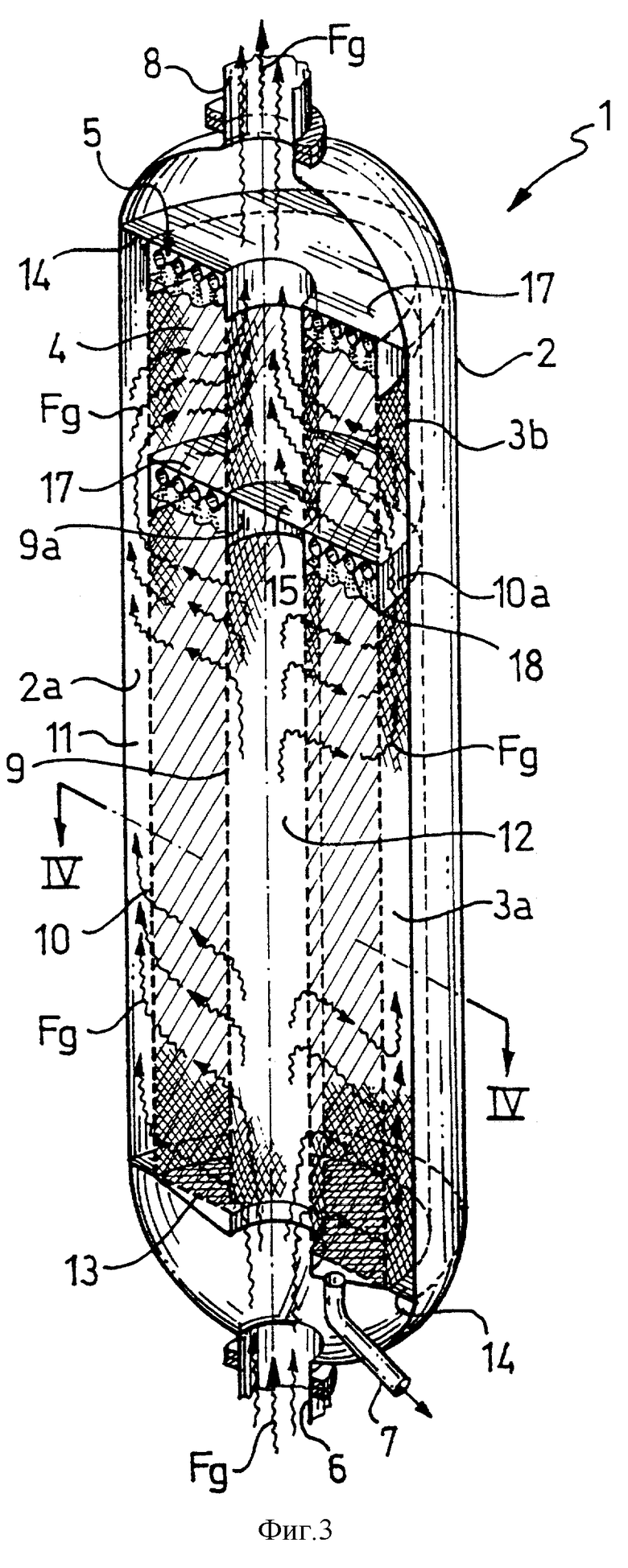

на фиг.3 - продольный разрез выполненной по второму варианту колонны с наполнителем, представляющей собой либо заново спроектированную и заново изготовленную колонну, либо модернизированную обычную колонну, предназначенную для осуществления предлагаемого в изобретении способа,

на фиг.4 - поперечное сечение колонны плоскостью IV-IV по фиг.3,

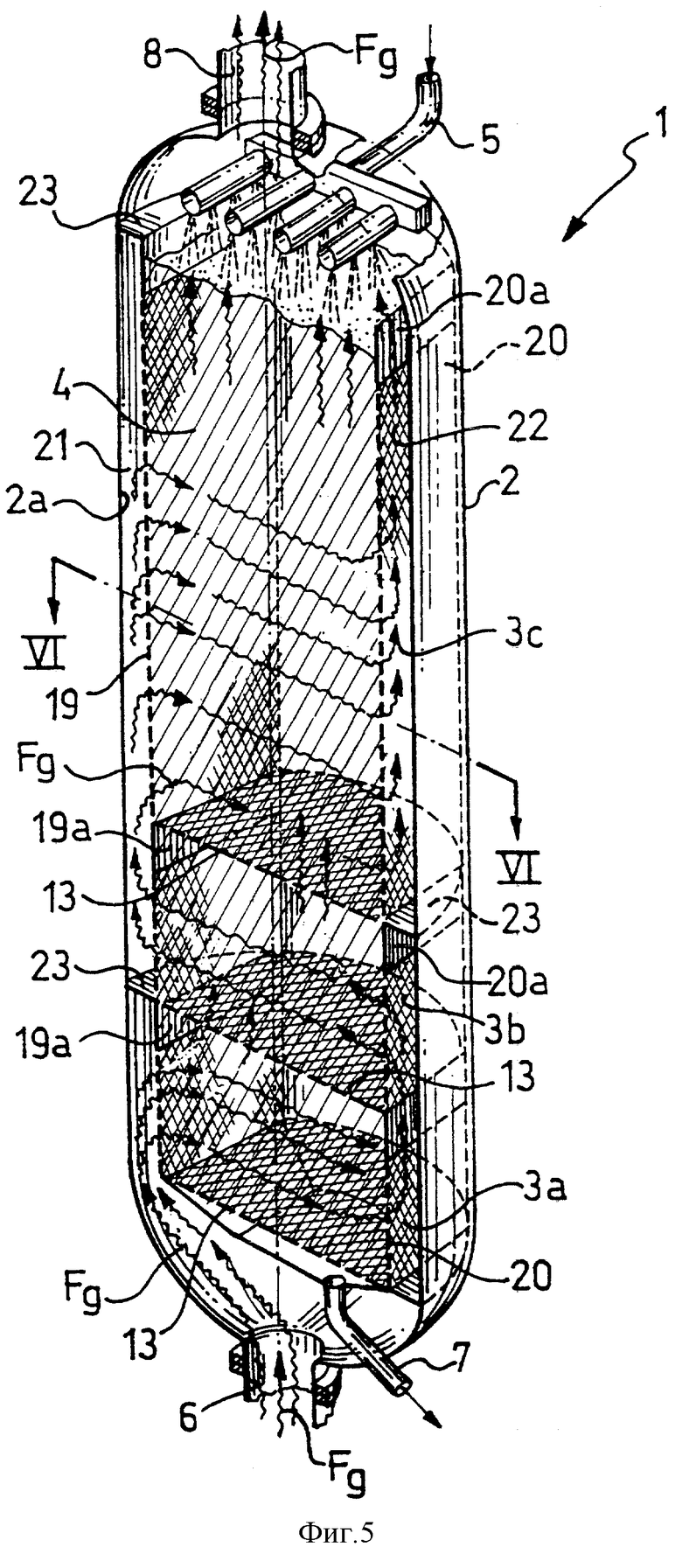

на фиг.5 - продольный разрез выполненной по третьему варианту колонны с наполнителем, представляющей собой либо заново спроектированную и заново изготовленную колонну, либо модернизированную обычную колонну, предназначенную для осуществления предлагаемого в изобретении способа, и

на фиг.6 - поперечное сечение колонны плоскостью VI-VI по фиг.5.

На фиг.1-6 позицией 1 обозначена предлагаемая в изобретении колонна с наполнителем, предназначенная для массообмена между жидкой и газовой фазами.

Колонна 1 имеет наружный корпус 2, по крайней мере одну расположенную внутри корпуса 2 секцию 3 с наполнителем 4, устройства 5 и 6 для подачи в колонну 1 жидкой и газовой фаз и устройства 7 и 8 для вывода из колонны 1 жидкой и газовой фаз.

Устройства 5 и 7 для подачи в колонну 1 и соответственно вывода из нее жидкой фазы обычно состоят из труб, распределителей форсуночного типа или сборников, которые имеют хорошо известную специалистам конструкцию и поэтому не требуют подробного описания.

Аналогичным образом устройства 6 и 8 для подачи в колонну 1 и соответственно вывода из нее газовой фазы представляют собой газовпускные и газовыпускные устройства хорошо известной конструкции и поэтому не требуют подробного описания.

В примерах выполнения колонны, показанных на фиг.1, 3 и 5, жидкая фаза подается в верхнюю часть колонны 1 через подающее устройство 5 и с помощью устройства 7 выводится из нижней части колонны. При этом жидкая фаза проходит через колонну 1 обычным и известным способом, т.е. по существу в осевом направлении.

Газовая фаза подается через подводящее устройство 6 в нижнюю часть колонны 1 и выводится через отводящее устройство 8 из верхней части колонны. Жидкую и газовую фазы можно, однако, подавать в колонну 1 и отводить их из нее в промежуточных точках, как это обычно имеет место в большинстве существующих колонн с наполнителем. Иными словами, устройства для подачи в колонну жидкой и/или газовой фазы и вывода этих фаз из колонны могут быть расположены в любом месте по высоте корпуса 2, которое позволяет поддерживать в колонне постоянные рабочие условия или создает предпосылки для более эффективного массообмена между фазами.

В соответствии с настоящим изобретением по крайней мере одна заполненная наполнителем секция 3 выполняется с позволяющей получить определенный положительный эффект газопроницаемой поверхностью для прохода протекающей через наполнитель 4 газовой фазы, площадь которой превышает размер поперечного сечения секции. Достигается это за счет меньшего, чем у корпуса 2, размера поперечного сечения секции 3 и изготовления ее противоположных боковых стенок 9 и 10 газопроницаемыми.

Кроме того, колонна 1 имеет описанные ниже соответствующие устройства, которые формируют преимущественно радиальный поток проходящей через секцию 3 с наполнителем газовой фазы и позволяют за счет этого получить определенный положительный эффект.

Через выполненную таким образом колонну 1 газовая фаза, в отличие от существующих в настоящее время рекомендаций, проходит в противотоке с жидкой фазой преимущественно в радиальном направлении.

Площадь газопроницаемой поверхности боковых стенок 9 и 10 должна быть для получения соответствующего положительного эффекта больше площади поперечного сечения секции 3.

В варианте, показанном на фиг.1, предлагаемая в изобретении колонна 1 с наполнителем имеет наружный корпус 2 по существу цилиндрической формы и по крайней мере одну кольцеобразную секцию 3а-3е с наполнителем 4, которая расположена внутри корпуса 2 на одной с ним оси и имеет противоположные газопроницаемые цилиндрические внутреннюю и наружную стенки 9 и 10 соответственно.

Между внутренней стенкой 2а корпуса и наружной стенкой 10 секции с наполнителем имеется первое свободное пространство 11, а внутри внутренней стенки 9 секции с наполнителем имеется второе свободное пространство 12.

Для получения большего эффекта в колонне 1 используются газонепроницаемые участки 9а и 10а и не пропускающие газ перегородки 14 и 15, которые направляют по крайней мере основную часть потока газовой фазы, проходящей через по крайней мере одну секцию 3а-3е с наполнителем, из первого свободного пространства 11 во второе свободное пространство 12 или наоборот.

В примере, показанном на фиг.1, колонна 1 имеет пять кольцеобразных секций 3а-3е с наполнителем 4, которые расположены одна над другой на одной оси внутри корпуса 2. Через эти секции колонны 1 жидкая фаза протекает сверху вниз по существу в осевом направлении, а газовая фаза проходит через них снизу вверх по существу в радиально-осевом направлении, обозначенном на чертеже стрелкой Fд.

Количество секций 3 с наполнителем, расположенных внутри корпуса 2, может быть разным в зависимости от размера колонны и скорости протекающего в ней процесса массообмена. Обычно в большинстве случаев количество имеющихся в колонне секций с наполнителем варьируется от одной до двадцати.

Для более активного массообмена между фазами и создания в колонне 1 по всей ее высоте оптимальных рабочих условий секции 3а-3е с наполнителем 4 целесообразно выполнять разными по длине (высоте), т.е. самую нижнюю секцию 3а выполнять с максимальной длиной, а все остальные секции вплоть до самой короткой верхней секции 3е выполнять с постепенно уменьшающейся длиной.

Показанные на фиг.1 секции 3а-3е соприкасаются друг с другом, и каждая из них имеет перфорированную нижнюю стенку 13, через которую может проходить жидкая и газовая фазы.

Размеры и форма перфорированных нижних стенок 13 секций 3а-3е обеспечивают необходимое отклонение потока газовой фазы в радиальном направлении и/или сбор и повторное распределение жидкой фазы между секциями.

Наличие перфорированных нижних стенок 13 между прилегающими одна к другой смежными секциями 3а-3е позволяет контролировать увеличение имеющегося заранее определенного падения давления при прохождении газовой фазы через секцию, что позволяет по крайней мере некоторой части этой фазы отклоняться в радиальном направлении, а выходящую из одной секции жидкую фазу собирать и перераспределять в следующую секцию.

Сбор и перераспределение жидкой фазы между прилегающими одна к другой смежными секциями 3а-3е создают оптимальные условия для массообмена между фазами, обеспечивают полное использование всей поверхности имеющегося в колонне наполнителя 4 и препятствуют образованию в наполнителе участков с минимальным гидравлическим сопротивлением, которые могли бы образовывать каналы для прохождения жидкой фазы.

Та часть газовой фазы, которая отклоняется в радиальном направлении на выходе из одной из секций 3a-3d, попадает затем в следующую секцию 3d-3e снова в радиальном направлении.

Предпочтительно, чтобы радиальное течение проходящей через секции 3а-3е газовой фазы было либо центробежным, либо центростремительным.

Наилучшие в этом отношении результаты были получены при последовательном изменении показанного на фиг.1 стрелками Fg направления движения потока газовой фазы с центростремительного на центробежное или наоборот. В этом случае газовая фаза проходит радиально через соседние секции 3а-3е в противоположных направлениях.

Секции 3а-3е или только некоторые из них можно расположить в колонне 1 на определенном расстоянии одна от другой таким образом, чтобы между соседними секциями оставалось соответствующее цилиндрическое пространство.

В таких остающихся свободными между секциями полостях целесообразно располагать обычные устройства (не показаны) для сбора и повторного распределения жидкой фазы, попадающей из одной секции в другую, соседнюю с ней, конструкция которых достаточно хорошо известна и поэтому не требует подробного описания.

В другом варианте предлагаемая в настоящем изобретении колонна 1 вместо нескольких секций с наполнителем может иметь одну секцию 3, разделенную на несколько смежных расположенных одна над другой зон (которые на фиг.1 обозначены теми же, что и секции позициями 3а-3е). Выполненная таким образом колонна по своей конструкции по существу аналогична показанной на фиг.1 колонне с отдельными секциями с наполнителем.

В такой колонне отсутствуют перфорированные нижние стенки 13, а наполнитель 4 внутри секции 3 представляет собой единое, не разделенное на отдельные части целое.

В обладающем наибольшими преимуществами варианте изобретения наружная стенка 10 или внутренняя стенка 9 по крайней мере одной секции 3а-3е имеет расположенный в верхней части стенки участок 10а, соответственно участок 9а определенной длины, через который не может проходить газ.

В примере выполнения колонны, показанном на фиг.1, и наружная стенка 10, и внутренняя стенка 9 каждой секции 3а-3с имеют такой дающий определенный положительный эффект газонепроницаемый участок 10а и 9а соответственно.

В колонне 1, в которой вместо нескольких секций 3а-3с имеется одна разделенная на несколько зон 3а-3с секция 3, внутренняя и/или наружная стенка 9 и 10 секции 3 должны иметь соответственно расположенные в верхней части каждой зоны газонепроницаемые участки 9а и 10а определенной длины.

При наличии таких газонепроницаемых участков, расположенных в верхней части по крайней мере одной, предпочтительно двух боковых стенок секций или зон 3а-3с, основная часть потока газовой фазы, проходящей в колонне снизу вверх через наполнитель 4, отклоняется в радиальном направлении наиболее простым и эффективным способом, формируя в колонне 1 поток движущейся преимущественно в радиальном направлении газовой фазы.

Имеющиеся на боковых стенках 9 и/или 10 неперфорированные участки фактически контролируемым образом увеличивают имеющееся заранее определенное падение давления газовой фазы, затрудняя тем самым движение газовой фазы через наполнитель 4 в осевом направлении и направляя поток газовой фазы в радиальном направлении.

Соотношение между той частью газовой фазы, которая проходит через наполнитель 4 в радиальном направлении, и той ее частью, которая проходит через него в осевом направлении, определяется длиной или протяженностью газонепроницаемых участков 9а и/или 10а, поскольку от этого зависит происходящее в колонне падение давления газовой фазы. За счет увеличения длины газонепроницаемого участка можно увеличить сопротивление движению потока газовой фазы в осевом направлении и тем самым увеличить количество газовой фазы, движущейся в радиальном направлении.

Как показано на фиг.1, в предлагаемой колонне формируется смешанный по направлению течения, в частности радиально-осевой поток газовой фазы, состоящий из небольшой части, которая проходит через наполнитель 4 по существу в осевом направлении, и основной части, которая движется по существу в радиальном направлении.

В том случае, когда обе боковые стенки 9 и 10 секции (-ий) 3а-3е имеют газонепроницаемые участки 9а и 10а, каждый из таких участков внутренней 9 и наружной 10 стенок целесообразно выполнить различной длины, чтобы можно было увеличить или уменьшить радиальную составляющую потока газовой фазы.

Наиболее высокие результаты были получены в тех случаях, когда длина газонепроницаемых участков 9а, 10а составляла от 5% до 30% от длины внутренней 9 и/или наружной стенки 10 секции 3а-3е.

Предпочтительно, чтобы длина газонепроницаемого участка составляла от 10% до 25% от длины стенки.

Выполненная в соответствии с еще одним наиболее предпочтительным вариантом изобретения колонна 1 имеет не пропускающие газ перегородки 14 и 15, расположенные в первом 11 и втором 12 свободных пространствах соответственно.

В примере выполнения колонны, показанном на фиг.1, по крайней мере в одной секции 3а-3е не пропускающая газ перегородка 14 выполнена в виде кольцеобразной газонепроницаемой перегородки, которая расположена в верхней части первого свободного пространства 11, а перегородка 15 - в виде круглой газонепроницаемой перегородки, которая расположена в нижней части второго свободного пространства 12.

При наличии в колонне таких перегородок газовая фаза проходит из одной секции 3a-3d в следующую секцию 3b-3е с последовательным изменением направления движения преимущественно радиального потока с центростремительного на центробежное, и наоборот, при этом такие перегородки препятствуют прохождению газовой фазы в обход одной или нескольких секций, которое может отрицательно сказываться на общей эффективности происходящего в колонне массообмена между фазами.

Фактически в том случае, когда по крайней мере основная часть газовой фазы проходит через наполнитель 4 в радиальном направлении, важно, чтобы направление движения газа, выходящего из определенной секции и попадающего затем в другую секцию, исключало возможность его попадания в другие секции колонны или даже преждевременного выхода из колонны.

При движении потока газовой фазы из одной секции 3a-3d в другую, смежную с ней секцию 3b-3е в основном в радиальном направлении с последовательным изменением направления движения с центробежного на центростремительное и наоборот перегородка 14 в виде газонепроницаемой кольцеобразной перегородки должна быть расположена в нижней части первого свободного пространства 11, а перегородка 15 в виде газонепроницаемой круглой перегородки должна быть расположена в верхней части второго свободного пространства 12.

В колонне 1, пример выполнения которой показан на фиг.1, при по существу радиально-осевом течении газовой фазы секции 3а-3е выполнены сверху открытыми и не имеют газонепроницаемых крышек.

Отсутствие крышек у секции облегчает пропускание через колонну, в частности через ее самую верхнюю секцию 3е, жидкой фазы в осевом направлении и ее подачу и распределение по содержащемуся в этой секции наполнителю 4.

На фиг.1 позицией 16 обозначен теплообменник, который расположен во втором свободном пространстве 12 в секции 3с и который предназначен для охлаждения или нагревания выходящего из секции 3с в радиальном направлении потока газовой фазы и направляющегося в следующую секцию 3d при ее косвенном теплообмене с пропускаемой через теплообменник нагревающей или охлаждающей жидкостью, например водой.

В таком теплообменнике 16 газовая фаза проходит внутри корпуса в межтрубном пространстве, а нагревающая или охлаждающая жидкость прокачивается через трубы теплообменника. Устройства, которые предназначены для подвода в теплообменник 16 и отвода из него нагревающей или охлаждающей жидкости и которые достаточно хорошо известны, на фиг.1 для упрощения не показаны.

В зависимости от конкретных требований в свободном пространстве 12 можно смонтировать как один, так и несколько таких теплообменников 16 для косвенного теплообмена по крайней мере с частью газовой фазы, проходящей между соседними секциями 3а-3е.

Наличие в колонне 1 теплообменника 16 позволяет повысить эффективность процесса очистки, абсорбции, перегонки или разложения в зависимости от назначения колонны.

Как уже было отмечено выше, все отличительные особенности рассмотренной выше колонны в части имеющихся в ней секций 3а-3е, за исключением газопроницаемой нижней стенки 13, можно реализовать и в другом, не показанном на чертежах и также предлагаемом в изобретении варианте ее конструктивного выполнения, предусматривающем использование в ней всего одной секции 3, разделенной на несколько зон 3а-3е.

На фиг.3 показана предназначенная для осуществления предлагаемого в настоящем изобретении способа колонна 1, которая отличается от колонны по фиг.1 главным образом тем, что газовая фаза проходит через наполнитель 4 не в радиально-осевом, а по существу в радиальном направлении.

На фиг.3 отдельные элементы колонны 1, которые конструктивно и функционально полностью аналогичны элементам колонны, показанной на фиг.1, обозначены теми же самыми, что и на фиг.1, позициями и в дальнейшем не рассматриваются.

Формирование по существу радиального потока газовой фазы в этой колонне 1 осуществляется путем перекрытия верхней части секции (-ий) 3 с наполнителем 4 в колонне 1. Для этого верхний конец по крайней мере одной секции 3 закрывается газонепроницаемой крышкой 17.

В примере, показанном на фиг.3, каждая из секций 3а и 3b имеет крышку 17, которая практически полностью исключает возможность прохождения через наполнитель 4 газовой фазы в осевом направлении. Благодаря наличию газонепроницаемой крышки 17 газовая фаза проходит через наполнитель 4 в радиальном направлении и не может выйти из секций 3а-3b в осевом направлении.

В имеющей такую конструкцию колонне газонепроницаемые участки 9а, соответственно 10а внутренней и наружной боковых стенок 9 и 10 секций 3а-3b, дополнительно отклоняющие поток газовой фазы в радиальном направлении, препятствуют нежелательному попаданию некоторой части газовой фазы в обход секций 3а-3b через любой зазор между крышкой 17 и наполнителем 4 сразу из первого свободного пространства 11 во второе свободное пространство 12 или наоборот, которое может привести к снижению общей эффективности происходящего в колонне массообмена между фазами.

Предпочтительно, чтобы газовая фаза проходила, как показано на фиг.3 стрелками Fg, в радиальном направлении от центра к периферии через первую секцию 3а, а при прохождении через вторую секцию 3b - также в радиальном направлении, но от периферии к центру.

Направление радиального течения газовой фазы относительно центральной оси колонны 1 (чисто центростремительное или чисто центробежное, либо центростремительное и центробежное, или наоборот) можно выбрать с учетом конструктивных особенностей колонны. Аналогично примеру, показанному на фиг.1, преимущества настоящего изобретения, связанные с выбором конкретного направления течения газовой фазы, касаются, в первую очередь, конструкции колонны 1, однако принципиальным моментом является то, что от этого зависит эффективность происходящего в колонне массообмена между фазами.

Следует также отметить, что изобретение позволяет осуществлять и смешанный процесс, когда через ряд секций 3 колонны газовая фаза проходит по существу в радиальном направлении, а через другие секции - в радиально-осевом направлении. В этом случае не все секции 3а-3b должны иметь газонепроницаемую крышку 17.

Количество изображенных на фиг.3 секций 3а-3b и их длины лишь иллюстрируют изобретение и выбираются, как уже было сказано выше при описании колонны, показанной на фиг.1, по мере необходимости в зависимости от конкретных требований.

Следует отметить, что устройство 5 для подачи в колонну 1 жидкой фазы расположено в этом варианте между крышкой 17 верхней секции 3b и наполнителем 4.

В этом варианте изобретения жидкая фаза, вытекающая из верхней секции 3b, собирается и вновь распределяется в наполнителе нижней секции 3а с помощью известного и поэтому не показанного устройства, в качестве которого можно использовать, например, распределитель 18 форсуночного типа, расположенный между соответствующей крышкой 17 и наполнителем 4.

Целесообразно секции 3а и 3b расположить рядом одна с другой таким образом, чтобы крышку 17 нижней секции 3а можно было использовать в качестве газонепроницаемой нижней стенки верхней секции 3b. Такое решение позволяет создать компактную и простую по конструкции колонну. Вместо этого, однако, можно разместить внутри колонны и несколько секций, расположенных одна от другой на некотором расстоянии.

В свободном пространстве 12 целесообразно разместить один или несколько не показанных на фиг.3 теплообменников, предназначенных для косвенного теплообмена между проходящей из одной секции в следующую секцию газовой фазой и нагревающей или охлаждающей жидкостью, как это описано выше для варианта колонны, показанной на фиг.1.

Колонна 1, выполненная в соответствии с еще одним вариантом изобретения и показанная на фиг.5, имеет по крайней мере одну секцию 3а-3с с наполнителем 4, которая расположена внутри корпуса 2 на одной с ним оси и имеет противоположные газопроницаемые и предпочтительно плоские боковые стенки 19, 20.

Между внутренней стенкой 2а корпуса 2 и боковыми стенками 19 и 20 секций 3а-3с расположены одно против другого первое 21 и второе 22 свободные пространства.

В колонне 1 целесообразно использовать газонепроницаемые участки 19а и 20а и перегородки 23, направляющие по крайней мере основную часть газовой фазы в колонну 1 по крайней мере через одну секцию 3а-3с из первого свободного пространства 21 во второе свободное пространство 22 или наоборот.

Отдельные элементы показанной на фиг.5 колонны 1, которые конструктивно и функционально полностью аналогичны элементам колонны по фиг.1, обозначены теми же самыми, что и на фиг.1, позициями и в дальнейшем не рассматриваются.

В этом варианте изобретения жидкая фаза проходит через наполнитель 4 сверху вниз, по существу, в осевом направлении, в отличие от газовой фазы, которая для получения соответствующего положительного эффекта проходит через наполнитель снизу вверх, по существу, в поперечном направлении. Иными словами, газовая фаза проходит с одной стороны секции 3а-3с к ее другой стороне по существу по наклонной траектории, в которой преобладает горизонтальная составляющая.

Предпочтительно, как показано на фиг.5 и 6, чтобы корпус 2 имел, по существу, цилиндрическую форму, а поперечное сечение свободных пространств 21 и 22 имело форму сектора окружности. В этом случае можно более эффективно использовать все внутреннее пространство колонны 1 и разместить в нем большие по размерам секции 3а-3с с наполнителем 4, оставив при этом достаточно широкие свободные пространства 21 и 22 для прохода газовой фазы с минимальными потерями давления, связанными с трением.

Как и в рассмотренных выше примерах, в этом варианте по крайней мере одна, предпочтительно обе боковые стенки 19 и 20 секции 3а-3с имеют в верхней части соответственно газонепроницаемые участки 19а и 20а определенной длины, которые используются для формирования в колонне горизонтального потока газовой фазы. Кроме того, колонна 1 для повышения ее эффективности имеет не пропускающие газ перегородки 23, расположенные в первом 21 и втором 22 свободных пространствах и закрывающие их, при этом одна газонепроницаемая перегородка 23 расположена в верхней части первого свободного пространства 21, а другая газонепроницаемая перегородка 23 расположена в нижней части второго свободного пространства 22.

В другом варианте, который на чертежах не показан, газонепроницаемые перегородки 23 располагаются в нижней части первого свободного пространства 21 и в верхней части второго свободного пространства 22 соответственно. В примере, показанном на фиг.5, эти перегородки 23 имеют форму сектора окружности.

Преимущества от использования перегородок 23 связаны с формированием с их помощью поперечного потока газовой фазы, проходящей через наполнитель 4 из первого свободного пространства 21 во второе свободное пространство и/или наоборот, а также с тем, что при наличии таких крышек газовая фаза не может пройти через колонну, минуя расположенные в ней секции 3а-3с.

Что касается выбора длины газонепроницаемых участков 19а и 20а боковых стенок 19 и 20, а также количества, конструкции и длины расположенных внутри колонны 1 секций 3а-3с, то при этом можно руководствоваться приведенными выше соображениями, относящимися к колоннам, показанным на других чертежах.

Например, колонна 1, показанная на фиг.5, имеет три смежные заполненные наполнителем 4 секции 3а-3с, расположенные одна над другой на общей оси, при этом длина верхней секции 3с больше длины расположенных под ней секций 3а-3b.

Каждая секция 3а-3с имеет перфорированную нижнюю стенку 13, через которую из одной секции в смежную с ней проходит жидкая фаза и небольшое количество газовой фазы. Кроме того, все секции 3а-3с выполнены сверху открытыми.

В имеющей такую конструкцию и обладающей определенными преимуществами колонне по фиг.5 течение газовой фазы носит смешанный характер, и газовая фаза проходит через секции 3а-3с и в поперечном и в осевом направлениях.

В другом варианте, который на чертежах не показан, секции 3а и 3с можно сверху закрыть не пропускающими газ крышками, при наличии которых газовая фаза будет проходить через находящийся в них наполнитель 4 фактически в поперечном направлении.

К предлагаемым в изобретении колоннам 1 относится и колонна, в которой через ее некоторые секции с наполнителем газовая фаза проходит по существу в поперечном направлении, а через другие - одновременно и в поперечном и в осевом направлениях.

Секции 3а-3с можно, получив при этом определенный положительный эффект, расположить внутри колонны 1 на некотором расстоянии одна от другой. Кроме того, между соседними секциями 3а-3с можно разместить соответствующие устройства, собирающие и перераспределяющие по всему наполнителю жидкую фазу.

В примере, показанном на фиг.5, эти устройства выполнены в виде перфорированных нижних стенок 13, закрывающих снизу секции 3а-3с, которые при соответствующих размерах и форме направляют поток газовой фазы в поперечном направлении и/или используются для сбора и перераспределения жидкой фазы, перетекающей из одной секции в другую, смежную с ней.

В другом варианте изобретения, также обладающем определенными преимуществами, колонна 1 вместо секций 3а-3с имеет одну секцию 3, разделенную на несколько не показанных на чертеже смежных расположенных одна над другой зон, которые во всех аспектах аналогичны описанным выше секциям 3а-3с и обладают теми же отличительными особенностями и преимуществами. Очевидно, что в этом случае колонна не будет иметь никаких расположенных между соседними зонами перфорированных нижних стенок 13 или не пропускающих газ крышек.

Предлагаемая в изобретении колонна 1 может также иметь несколько секций 3а-3с, по крайней мере одну из которых можно разделить на ряд упомянутых выше зон.

В еще одном варианте изобретения, который на чертежах не показан, но тем не менее обладает определенными преимуществами, по существу радиальное или поперечное течение газовой смеси создается в колонне 1, выполненной по типу колонн, показанных на фиг.3 или 5, путем замены имеющихся в этих колоннах газонепроницаемых крышек и перегородок газопроницаемыми перфорированными крышками и использованием гидростатического напора жидкости, образующего на таких перфорированных крышках затвор, препятствующий прохождению газовой фазы через секцию в осевом направлении.

Иными словами, в этом варианте жидкая фаза, которая проходит через колонну 1 сверху вниз, собирается на выходе из секции на перфорированной крышке следующей секции и перед перераспределением и прохождением через эту следующую секцию образует на ней горизонтальный слой жидкости, через который не может пройти газовая фаза, которая при наличии такой преграды движется в поперечном или радиальном направлении.

Настоящее изобретение не ограничено каким-либо конкретным видом наполнителя 4 и предполагает возможность использования в колонне 1 наполнителей различного типа, включая структурированные наполнители или наполнители разупорядоченного типа. Целесообразно в промежутках между секциями или зонами одной секции использовать наполнители 4 разных типов, наличие которых позволяет контролировать или изменять расход пропускаемой через колонну газовой фазы и интенсивность происходящего в колонне 1 процесса массообмена между фазами.

Для изготовления наполнителя 4 можно использовать материал, инертный в отношении проходящих через него жидкой и газовой фаз, или изготовить его в виде соответствующего катализатора или же смеси, состоящей из инертного материала и катализатора. При наличии в колонне 1 катализатора, помимо массообмена между фазами, колонну можно использовать и для проведения различных химических реакций.

В рассмотренных выше со ссылками на фиг.1-6 вариантах настоящего изобретения речь шла о способе массообмена между жидкой и газовой фазами внутри колонны 1 с наполнителем, имеющей наружный корпус 2 с расположенной в нем по крайней мере одной секцией 3 с наполнителем 4, через которые в противотоке проходят жидкая и газовая фазы, при этом для получения соответствующего положительного эффекта газовую фазу подают по крайней мере в одну секцию 3 через газопроницаемую поверхность (9, 10, 19, 20), площадь которой больше площади поперечного сечения секции.

В предпочтительном варианте изобретения предлагается способ массообмена между жидкой и газовой фазами в колонне 1 с наполнителем, имеющей наружный корпус 2 с расположенной в нем по крайней мере одной секцией 3 с наполнителем 4, поперечное сечение которой меньше поперечного сечения корпуса 2, при осуществлении которого в колонну 1 с наполнителем подают жидкую и газовую фазы (с помощью устройств 5 и 6), пропускают жидкую фазу по крайней мере через одну секцию 3 по существу в осевом направлении, пропускают газовую фазу через эту по крайней мере одну секцию 3 преимущественно в радиальном направлении, используя при этом газонепроницаемые участки 9а, 10а, не пропускающие газ перегородки 14, 15, газонепроницаемые участки 19а, 20а и перегородки 23, и выводят из колонны 1 с наполнителем жидкую и газовую фазы (с помощью устройств 7 и 8).

Как уже было отмечено выше, предлагаемый в изобретении способ позволяет уменьшить потери давления проходящей через наполнитель 4 газовой фазы и увеличить эффективность процесса массообмена между жидкой и газовой фазами за счет выбора оптимальных расходов и скоростей газовой (а также жидкой) фазы.

Помимо этого неожиданно было обнаружено, что пропускание газовой фазы через наполнитель 4 в радиальном направлении существенно повышает эффективность массообмена, поскольку при этом происходит способствующее массообмену изменение движущей силы, от которой зависит его эффективность.

Рабочие условия (такие как давление и температура), в которых протекает предлагаемый в изобретении способ массообмена, могут меняться в широких пределах в зависимости от свойств участвующих в массообмене фаз и характера происходящих при этом химических реакций.

Настоящее изобретение может также быть успешно осуществлено и в колоннах, имеющих как тарелки, так и секции с наполнителем.

Колонна, показанная на фиг.1, 3 и 5, может представлять собой изготовленную заново колонну или в другом варианте колонну, которая с достижением определенных преимуществ настоящего изобретения получена в результате модернизации существующей колонны с наполнителем или колонны тарельчатого типа, и служит для проведения в ней массообмена между жидкой и газовой фазами.

В предпочтительном варианте предлагаемый в изобретении способ модернизации такой колонны заключается в размещении внутри колонны по крайней мере одной секции 3 с наполнителем 4, которая имеет газопроницаемую поверхность для прохождения газовой фазы, площадь которой больше площади ее поперечного сечения.

Предлагаемый в изобретении способ модернизации отличается, в частности, тем, что при его осуществлении внутри существующей колонны размещают по крайней мере одну секцию 3 с наполнителем 4, поперечное сечение которой меньше поперечного сечения колонны и которая имеет газопроницаемые противоположные боковые стенки 9, 10, 19, 20, газонепроницаемые участки 9а, 10а, 19а, 20а и перегородки 23 и не пропускающие газ перегородки 14, 15, направляющие поток проходящей через эту по крайней мере одну секцию газовой фазы преимущественно в радиальном направлении.

Для создания колонны 1 в варианте, показанном на фиг.1 или 3, при осуществлении предлагаемого в изобретении способа модернизации внутри существующей колонны размещают на одной с ней оси по крайней мере одну кольцевую секцию 3 с наполнителем 4, которая имеет газопроницаемые противоположные цилиндрические внутреннюю и наружную стенки 9 и 10, образующие первое свободное пространство 11, расположенное между внутренней стенкой 2а колонны 1 и наружной стенкой 10 секции 3, и второе свободное пространство 12, расположенное внутри внутренней стенки 9 секции 3, и газонепроницаемый участок 9а, газопроницаемую боковую стенку 10, не пропускающие газ перегородки 14 и 15, направляющие по крайней мере основную часть потока газовой фазы по крайней мере через одну секцию 3 из первого свободного пространства 11 во второе свободное пространство 12 или наоборот.

Для создания колонны 1 в варианте, показанном на фиг.5, при осуществлении дающего определенный положительный эффект предлагаемого в изобретении способа внутри существующей колонны 1 размещают на одной с ней оси по крайней мере одну секцию 3 с наполнителем 4, которая имеет противоположные предпочтительно плоские газопроницаемые боковые стенки 19 и 20, образующие первое 21 и второе 22 свободные пространства, расположенные одно против другого между внутренней стенкой 2а колонны и боковыми стенками 19, 20 секции 3, и газонепроницаемые участки 19а, 20а и перегородки 23, направляющие по крайней мере основную часть потока газовой фазы по крайней мере через одну секцию 3 из первого свободного пространства 21 во второе свободное пространство 22 или наоборот.

Преимущество предлагаемого в настоящем изобретении способа модернизации существующей колонны для массообмена между жидкой и газовой фазами состоит в возможности значительно увеличить производительность колонны и снизить потребление энергии, что обусловлено возможностью работы модернизированной колонны с большими расходами жидкой и газовой фаз.

Кроме того, в соответствии с рядом других вариантов предлагаемого в настоящем изобретении способа модернизации колонна характеризуется использованием дополнительных устройств или отличительными особенностями, о которых идет речь в зависимых пунктах формулы изобретения.

Другие конструктивные и связанные с осуществлением предлагаемого способа аспекты модернизации могут касаться аспектов, рассмотренных выше при описании фиг.1-6.

Следует отметить, что при модернизации колонны предлагаемым в изобретении способом на предварительном этапе из колонны необходимо демонтировать целый ряд имеющихся в ней узлов и деталей, которые можно использовать для изготовления, например, нижних стенок и крышек новых заполняемых наполнителем секций.

В приведенном выше описании подробно рассмотрены все многочисленные преимущества настоящего изобретения, в котором, в частности, предлагается реализуемый простым и надежным путем при низких капиталовложениях и низких эксплуатационных расходах и низком потреблении энергии способ высокоэффективного массообмена между жидкой и газовой фазами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колонна для проведения массообменных процессов | 1982 |

|

SU1084035A1 |

| Тепломассообменная колонна | 1978 |

|

SU731984A1 |

| Тепломассообменная колонна | 1981 |

|

SU1005805A1 |

| Насадочная колонна | 1982 |

|

SU1029998A1 |

| Массообменная колонна | 1980 |

|

SU899056A1 |

| МАССООБМЕННАЯ КОЛОННА | 1998 |

|

RU2132215C1 |

| Колонна для массообмена | 1980 |

|

SU899050A1 |

| МАССООБМЕННАЯ КОЛОННА | 2008 |

|

RU2368413C1 |

| Тепломассообменная колонна | 1980 |

|

SU946574A1 |

| КОНТАКТОР ДЛЯ ОБМЕННОЙ КОЛОННЫ, СОСТОЯЩИЙ ИЗ НАБОРА СТРУКТУРИРОВАННЫХ НАСАДОК, КОЛОННА ДЛЯ ТЕПЛООБМЕНА/МАССООБМЕНА, ПЛАВУЧАЯ КОНСТРУКЦИЯ И ИСПОЛЬЗОВАНИЕ УКАЗАННОЙ КОЛОННЫ | 2015 |

|

RU2681191C2 |

Изобретение относится к способу массообмена между жидкой и газовой фазами в колонне с наполнителем. Способ массообмена между жидкой и газовой фазами в колонне с наполнителем, которая имеет наружный корпус, внутри которой размещены несколько расположенных одна над другой, содержащих наполнитель секций, поперечное сечение которых меньше поперечного сечения корпуса, заключается в том, что в колонну с наполнителем подают жидкую и газовую фазы, жидкую фазу пропускают через несколько секций, по существу, в осевом направлении, а газовую фазу пропускают через несколько секций, преимущественно, в радиальном направлении, жидкую фазу собирают и перераспределяют между смежными секциями, после чего жидкую фазу и газовую фазу выводят из колонны с наполнителем. Изобретение позволяет повысить эффективность массообмена при низких капиталовложениях и эксплуатационных расходах. 7 с. и 35 з.п. ф-лы, 6 ил.

| RU 2056163 C1, 20.03.1996 | |||

| Колонна для тепломассообменных процессов | 1987 |

|

SU1426607A2 |

| НАСАДОЧНАЯ ТЕПЛОМАССООБМЕННАЯ ПЕРЕКРЕСТНОТОЧНАЯ КОЛОННА | 1992 |

|

RU2049542C1 |

| Устройство шифрации и дешифрации команд | 1984 |

|

SU1243143A1 |

| US 4256674 A1, 17.03.1981 | |||

| ПРИВОД КЛЕТИ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 0 |

|

SU386692A1 |

Авторы

Даты

2004-05-27—Публикация

1999-02-23—Подача