Изобреюнис относится к области тепло- массообмена и системах г аз (пар) -- жидкость и может быть использовано в нефтеперерабатывающей, химической и других траслях промышленности.

Целью изобретения является снижение гидравлического сопротивления за счет использования энергии закрученного потока ля сепарации капель жидкости из газа.

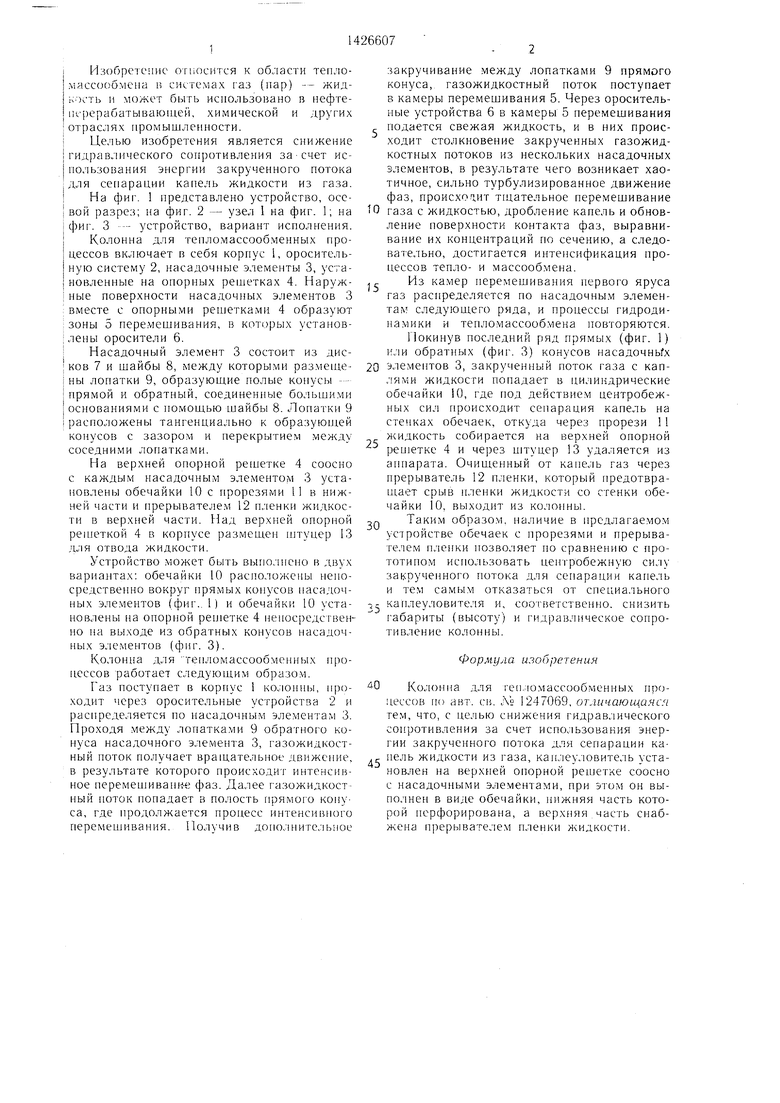

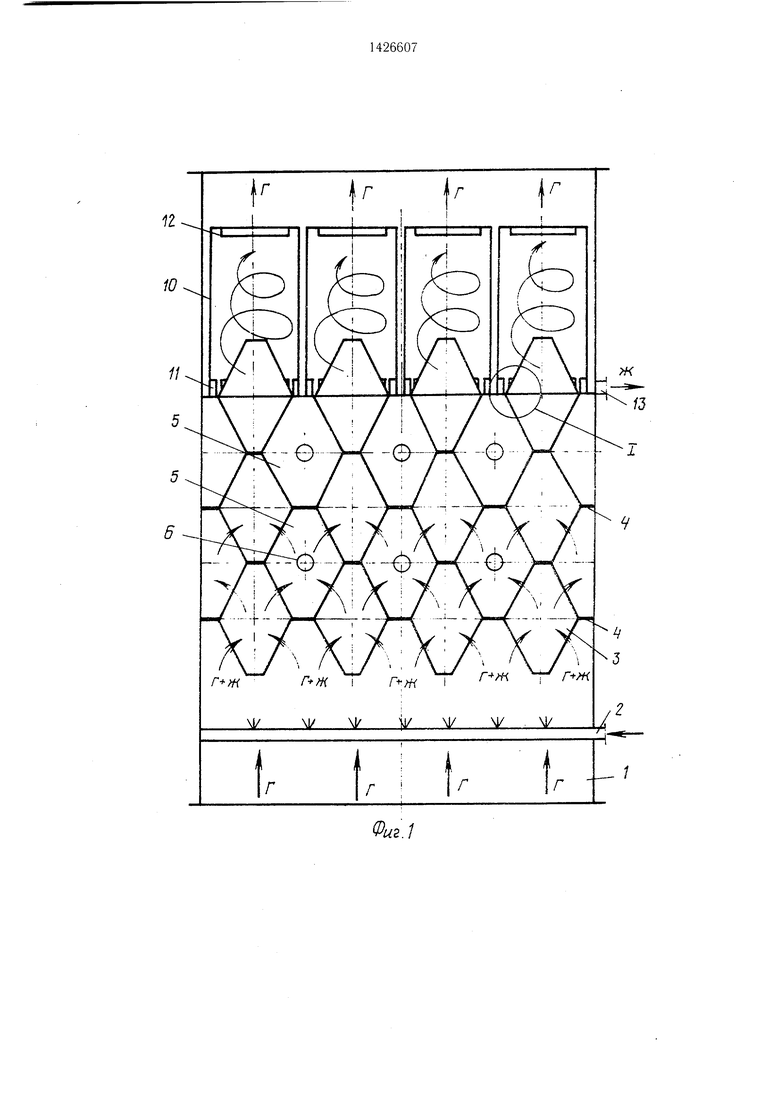

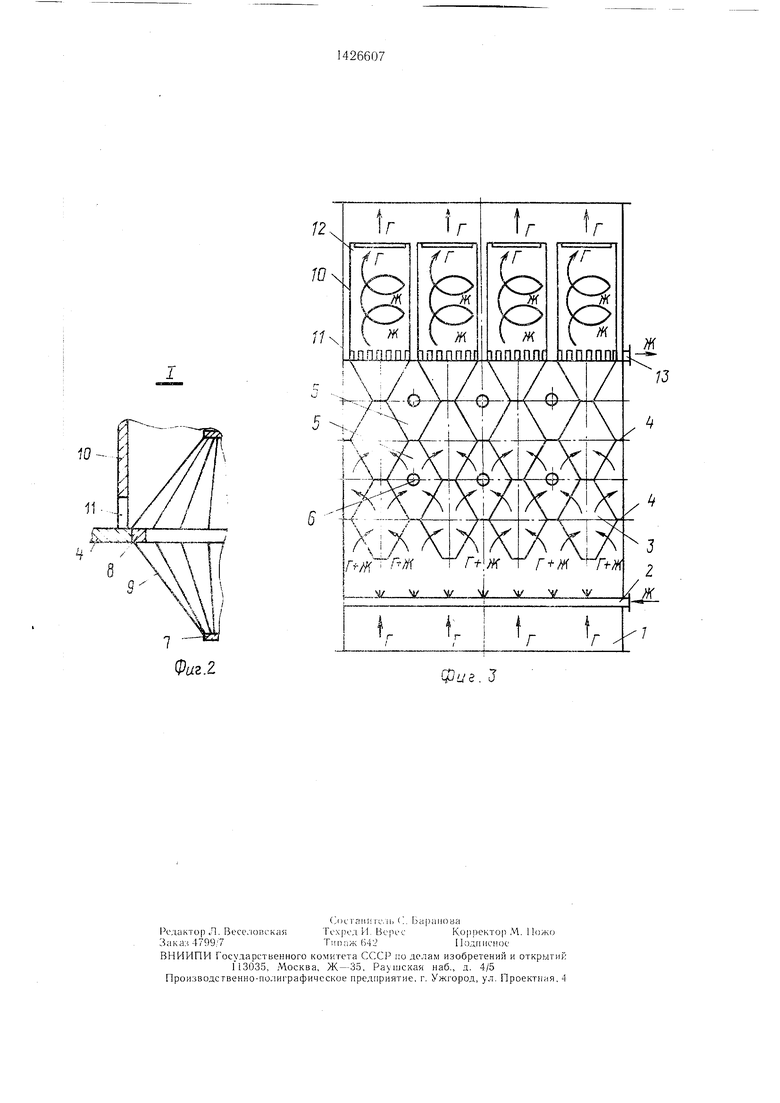

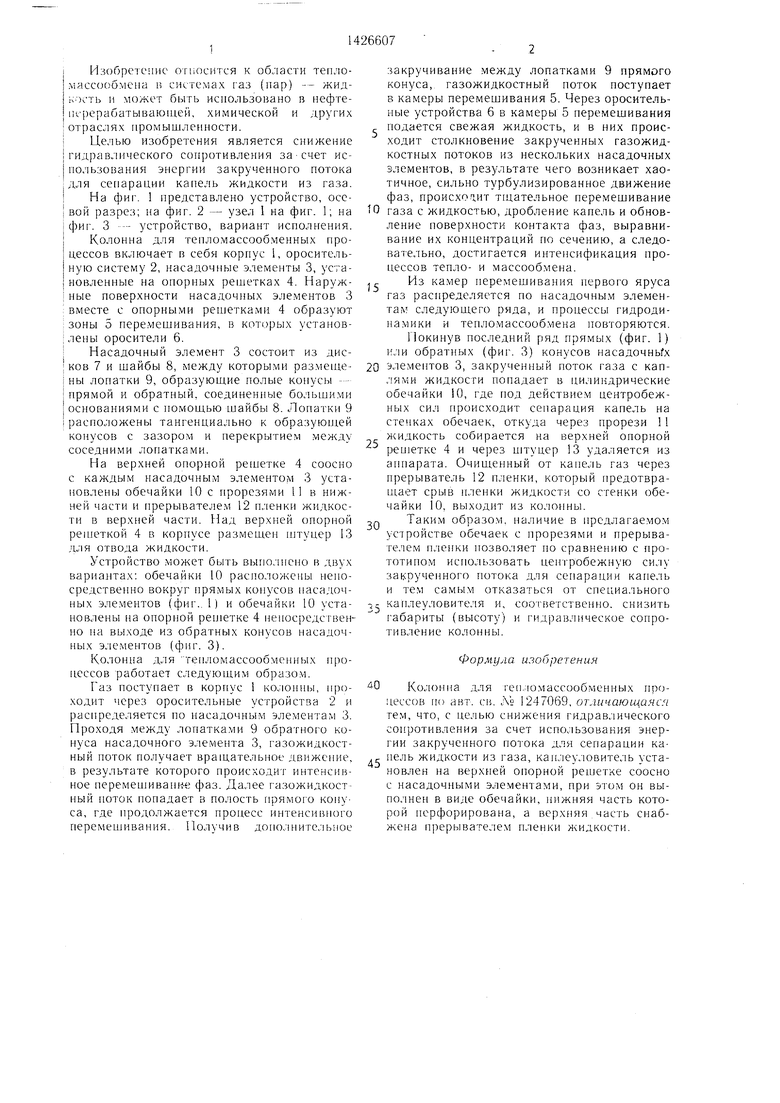

На фиг. 1 представлено устройство, осевой разрез; на фиг. 2 - узел 1 на фиг. 1; на фнг. 3 -- устройство, вариант исполнения.

Колонна для тепломассообменнь х процессов включает в себя корпус 1, оросительную систему 2, насадочные элементы 3, установленные на онорных решетках 4. Наружные поверхности насадочных эле.мептов 3 вместе с опорными решетками 4 образуют зоны 5 перемешивания, в которых установ- ены оросители 6.

Насадочный элемент 3 состоит из дисков 7 и шайбы 8, между которыми размещены лопатки 9, образуюшие полые конусы - прямой и обратный, соединенные большими основаниями с помощью шайбы 8. Лопатки 9 расположены тангенциально к образующей конусов с зазором и нерекрытием между соседними лопатками.

На верхней опорной решетке 4 соосно с каждым насадочным элементом 3 установлены обечайки 10 с прорезями 11 в нижней части и прерывателе.м 12 п, жидкости в верхней части. Над верхней опорной ре1петкой 4 в корпусе размешен штуцер 13 для отвода жидкости.

Устройство .может быть выпо. шепо в дву.х вариа}1тах: обечайки 10 расположены непосредственно вокруг прямых конусов пасадоч- ных элементов (фиг.. 1) и обечайки 10 установлены на опорной penieTKe 4 пеносредсгвен- но на выходе из обратных конусов насадочных э.те.ментов (фиг. 3).

Колонна для тепломассообменных процессов работает следующим образом.

Газ поступает в корпус 1 колонны, проходит через оросительные устройства 2 и распределяется по насадочпым элементам 3. Проходя между лопатка.ми 9 обратного конуса насадочного эле.мента 3, газожидкостный поток получает вращательное двпженпе, в результате которого происходит интенсивное перемешивап1«-; фаз. Далее газожидкост ный поток попадает в полость прямого копу- са, где продолжается процесс интенсивного перемешивания. Получив дог1о;п1ите;|ьное

закручивание между лопатками 9 прямого конуса, газожидкостный поток поступает в камеры перемешивания 5. Через оросительные устройства 6 в камеры 5 неремешивания г подается свежая жидкость, и в них происходит столкновение закрученных газожидкостных потоков из нескольких насадочных элементов, в результате чего возникает хаотичное, сильно турбулизированное движение фаз, происходит тпдательное перемешивание

O газа с жидкостью, дробление капель и обновление поверхности контакта фаз, выравнивание их концентраций по сечению, а следовательно, достигается интенсификация процессов тепло- и массообмена.

с Из камер перемешивания первого яруса газ раснределяется по насадочны.м элементам следующего ряда, и процессы гидродинамики и тепломассообмена повторяются. Покинув последний ряд прямых (фиг. 1) и;1и обратных (фиг. 3) конусов насадочньГх

0 элементов 3, закрученный поток газа с каплями жидкости попадает в цилиндрические обечайки 10, где под действием центробежных сил происходит сепарация капель на стенках обечаек, откуда через прорези 1 жидкость собирается на верхней опорной реп1етке 4 и через штуцер 13 удаляется из аппарата. Очищенный от капель газ через прерыватель 12 пленки, который предотвращает срыв пленки жидкости со стенки обечайки 10, выходит из колонны.

Q Таким образом, наличие в предлагаемом устройстве обечаек с прорезями и прерывателе.м пленки позволяет по сравнению с прототипом использовать центробежную силу закрученного потока для сепарации капель и тем самым отказаться от специального

каЦлеуловите.тя и, соответственно, снизить габариты (высоту) и гидравлическое сопротивление колонны.

Формула изобретения

O Ко.:Тонпа для 1 е(1,10.массообменных процессов по авт. св. ЛЬ 1247069, отличаюшаяс.ч тем, что, с целью снижения гидравлического сонротивления за счет использования энергии закрученного потока для сепарации ка5

45

цель жидкости из газа, кан:1еуловитель установлен на верхней опорной ре1петке соосно с насадочными элементами, при этом он вы- по, 1нен в виде обечайки, нижняя часть которой нсрфорирована, а верхняя часть снабжена прерывателем пленки жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колонна для тепломассообменных процессов | 1985 |

|

SU1247069A1 |

| Устройство для тепломассообмена и очистки газа | 1979 |

|

SU860796A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2122881C1 |

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| Тепломассообменный аппарат | 1984 |

|

SU1233891A1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА И ВОЗДУХА | 2009 |

|

RU2404838C1 |

| НАСАДОЧНЫЙ СКРУББЕР | 2017 |

|

RU2650930C1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

Изобретение относится к конструкции колонны для тепло.массообменных процессов в системах газ (пар) - жидкость и может быть использована в нефтеперерабатывающей, химической и других отраслях промышленности. Цель изобретения - снижение габаритов и гидравлического сопротивления колонны за счет использования энергим закрученного потока. Колонна для тепломас- сообменных процессов представляет собой корпус, в котором размещены насадочные элементы, оросительная система и каплеуло- витель, выполненный в виде обечаек, которые установлены на верхней решетке соосно с насадочными элементами, при этом нижняя часть обечаек перфорирована, а нерх- няя часть снабжена прерывателем пленки жидкости. 3 ил.

Фиг. /

1

6 - - н

Фаг.2

. J

| Колонна для тепломассообменных процессов | 1985 |

|

SU1247069A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-09—Подача