(54) КОЛОННА ДЛЯ МАССООБМЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2010 |

|

RU2438748C2 |

| Устройство для тепломассообмена | 1979 |

|

SU837350A1 |

| Тарелка для массообменных колонн | 1977 |

|

SU845309A1 |

| Колонна для массообмена | 1989 |

|

SU1726007A1 |

| Тарелка для массообменных колонн | 1978 |

|

SU924958A2 |

| Массообменная тарелка | 1989 |

|

SU1655529A1 |

| Тарелка для массообменных колонн | 1978 |

|

SU963143A2 |

| Тарелка для массообменных колонн | 1978 |

|

SU1014164A2 |

| Контактная тарелка для массообменных аппаратов | 1978 |

|

SU718118A1 |

I

Изобретение относится к тепломассообменным аппаратам, предназначенным для взаинодействия жидкости с паром (газсм), и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Известно устройство для тепломассообмена, состоящее из тарелки и установленных над ней двух наклонных отбойников, выполненных из наклонных пластин. Отбойники отстоят от тарелки и друг от друга на некотором расстоянии и имеют сточные устройства (бортики), которые выполнены в виде набора отклонякяцих пластин tU .

Однако с повышением нагрузки по газу увеличивается вынос жидкости на отстойники, которые быстро захлебываются вследствие того, что сточные устройства, лишенные гидрозатвора, не смогут отвести с отбойников жидкость. Часть газа проскакивает через пластинчатое сточное

устройство в противотоке со стекающей жидкостью, ускоряя захлебывание отбойников. Кроне того, расположение отбойников данной конструкции над тарелкой требует большой высоты межтарельчатого пространства, что увеличивает габариты колонн.

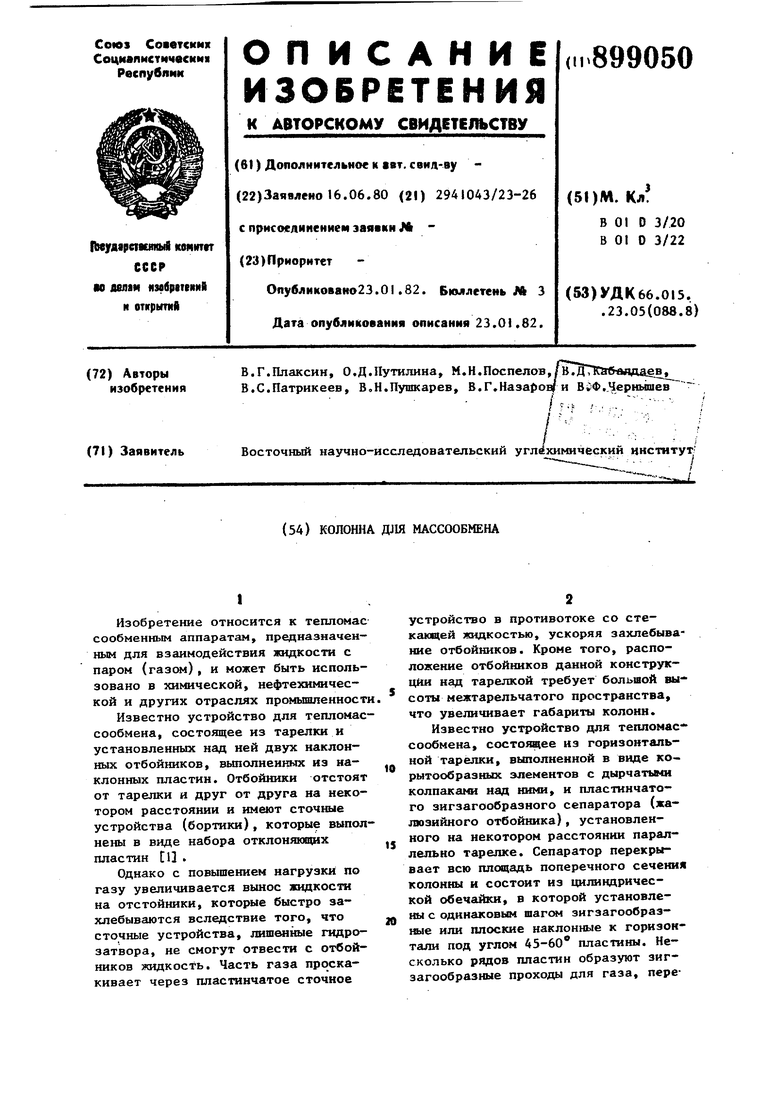

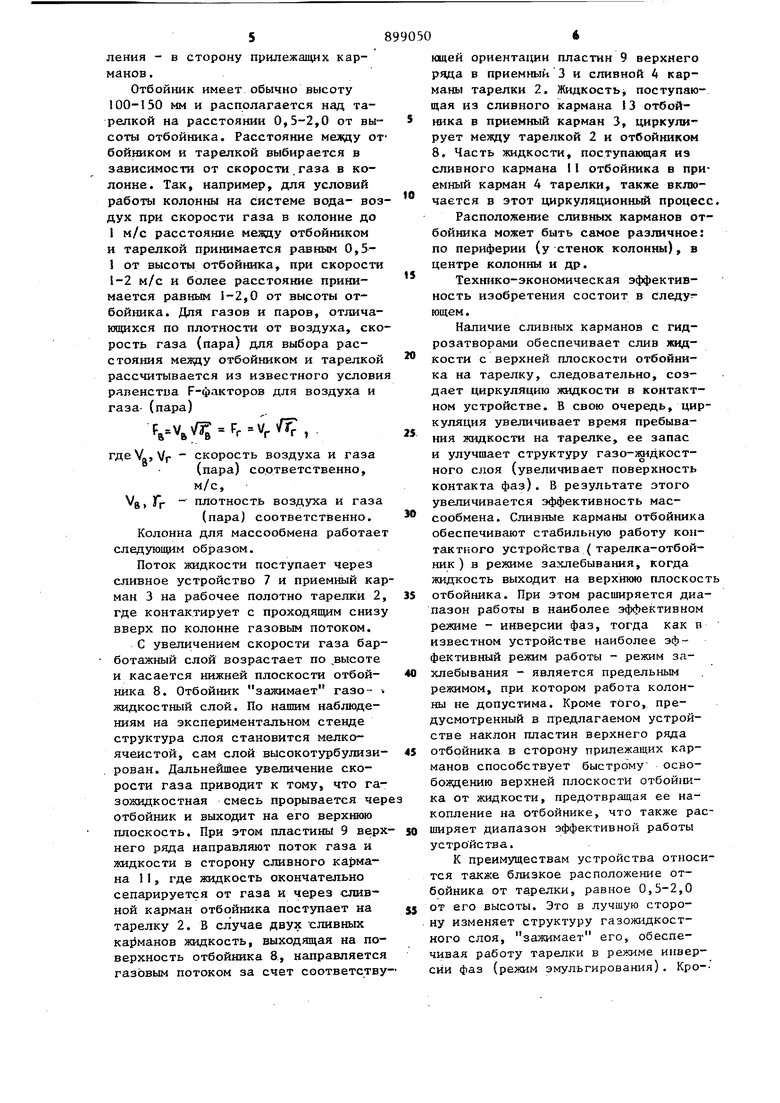

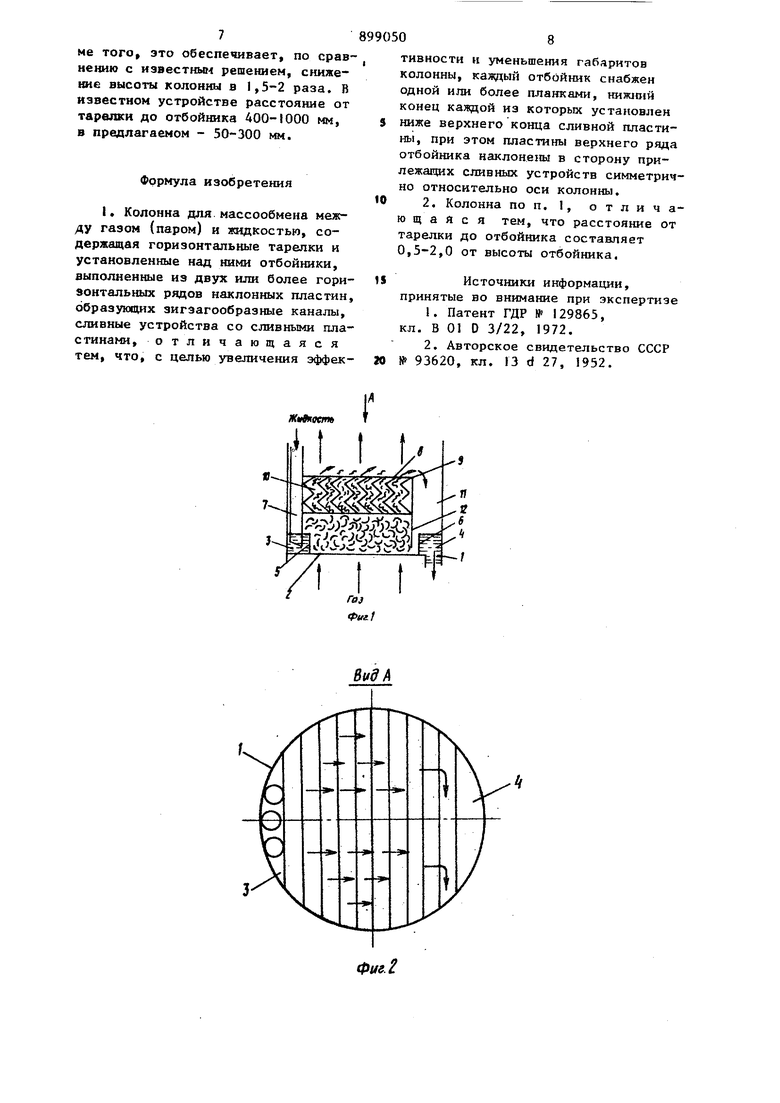

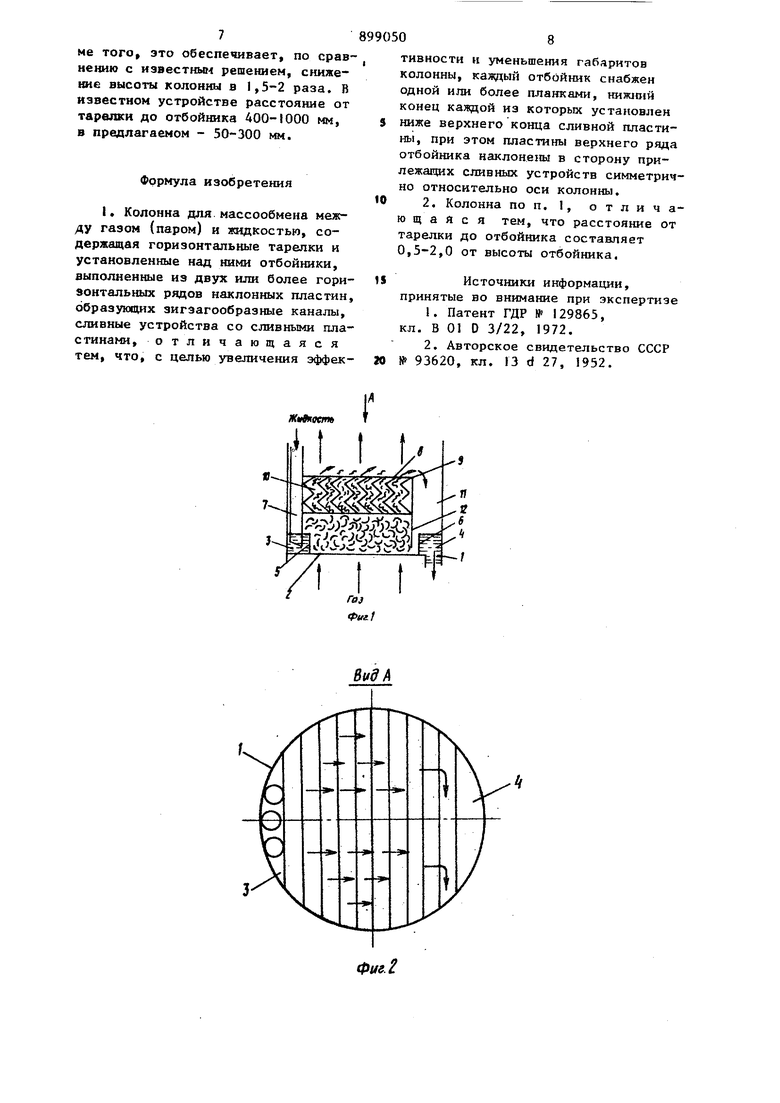

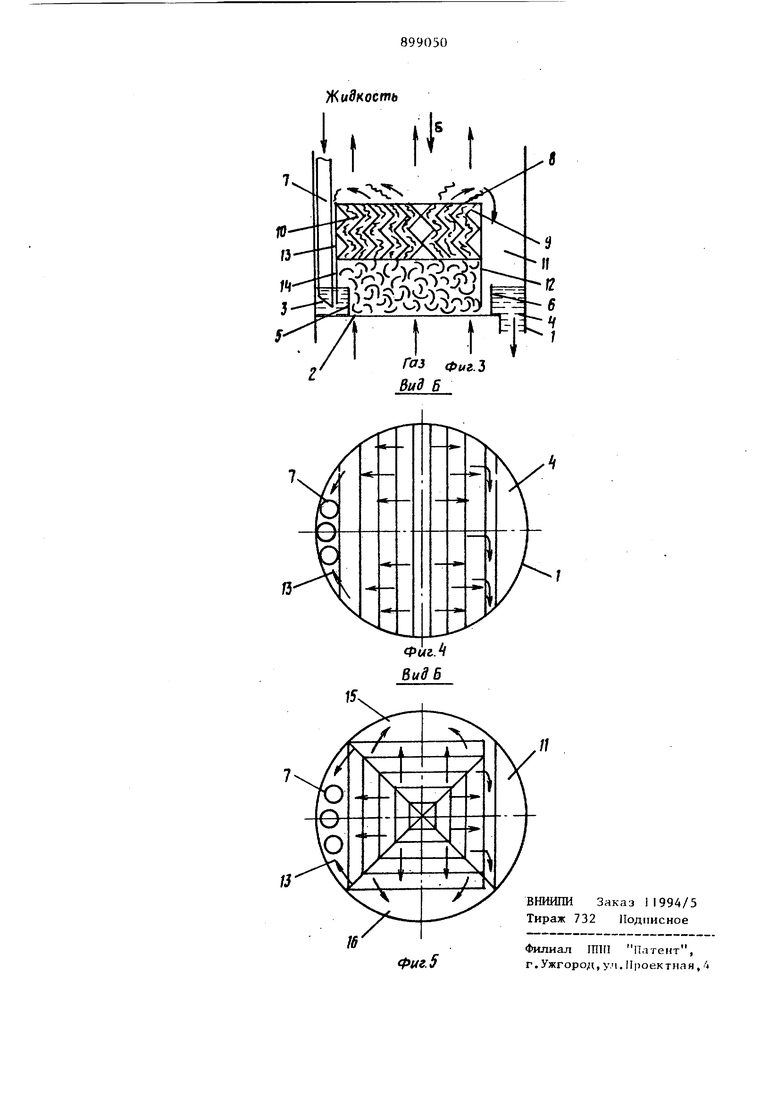

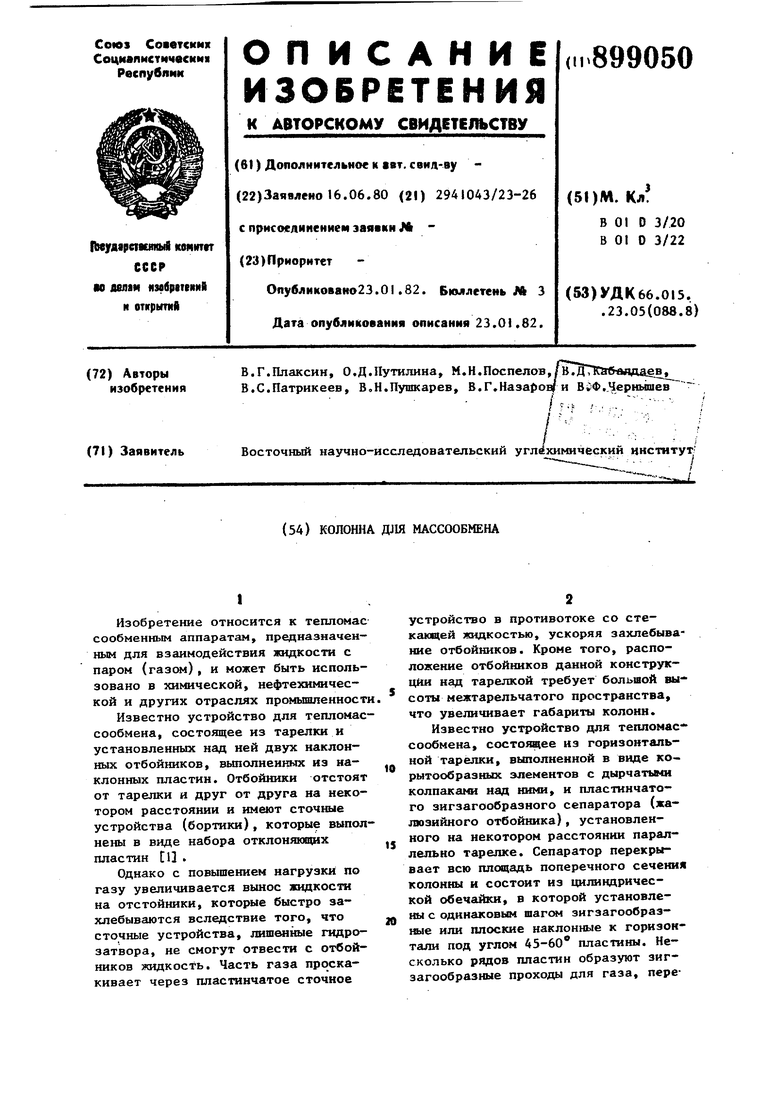

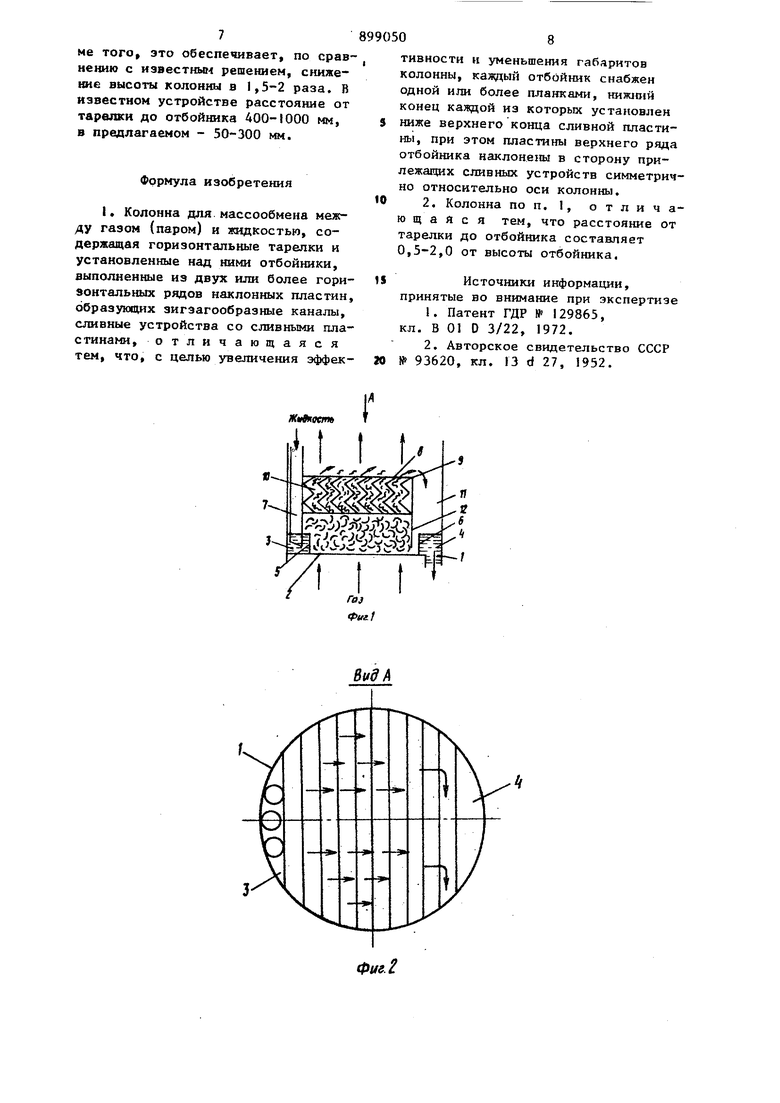

Известно устройство для тепломас сообмена, состоящее из горизонтальной тарелки, выполненной в виде корытообразных элементов с дырчатьми колпаками над ними, н пластинчатого зигзагообразного сепаратора (жалюзийного отбойника), установленного на некотором расстоянии параллельно тарелке. Сепаратор перекрывает всю площадь поперечного сечения колонны к состоит из цилиндрической обечайки, в которой установлены с одинаковым шагом зигзагообразшле или плоские наклонные к горизонтали под углом 45-60 пластины. Несколько рядов пластин образуют зигзагообразные проходы для газа, перекрьшающие световой проход по высоте отбойника. Устройство для тепломассообмена снабжено сливным устройством со сливньми пластинами 2 Недостаток данного устройства низкая эффективность работы вследствие небольшого запаса жидкости, удерживаемой устройством на тарелке и отсутствия рециркуляции жидкости Кроме того, известное устройство им ет узкий диапазон эффективной работы, ограниченный захлебьшанием от бойника. Использование устройства в колоннах требует большой высоты ее вследствие того, что отбойник устанавливается надтарелкой на рас стоянии более 400 мм. Цель изобретения - увеличение эффективности и уменьшение габаритов колонны. Это достигается тем, что в колонне, содержащей тарелку с отбойниками, выполненными из горизонтальных рядов наклонных пластин, образующих зигзагообразные каналы, сливные устройства со сливными пластинами, казкдый отбойник снабжен одной или более планками, нижний конец каждой из которых установлен ниже верхнего конца сливной пластины, при этом пластины верхнего да отбойника наклонены в сторону прилежавших сливных устройств, а расстояние от тарелки до отбойника составляет 0,5-2,0 от высоты отбой ника. Наличие у отбойника планок, образзпощих сливные карманы с гидрозатворами, обеспечивает циркуляцию жидкости в контактном устройстве, с верхней плоскости отбойника жидкость сливается на тарелку, повтйр но участвуя :в массообменном прО- цессе на данной тарелке. За счет этого увеличивается запас жидкости на тарелке, и, следовательно, поверхность контакта фаз и эффективность процесса. Наклон пластин вер него ряда отбойника в сторону прилежаздих карманов способствует быст рому освобождению верхней плоскост отбойника от жидкости, что увеличи вает диапазон работы устройства по газовой фазе, предотвращая захлебы вание отбойника, а также увеличива ет циркуляцию жидкости между тарел кой и отбойником. Близкое располож ние отбойника от тарелки, равное 0,5-2,0 от его высоты, изменяет структуру газожидкостного слоя. Между тарелкой и отбойником образуется интенсивно турбулизированный газожидкостный слой мелкоячеистой структуры (режим инверсии фаз - режим эмульгирования), что способствует повьшению эффективности процесса и снижает габариты колонн. На фиг. 1 показана колонна для массообмена (отбойник имеет один сливной карман), разрез; на фиг.2 - вид А на фиг. Г; на фиг. 3 - колонна для массообмена, отбойник которой имеет несколько сливных карманов, разрез; на фиг. 4 - вид Б на фиг. 3 (для отбойника с двумя сливными карманами } на фиг. 5 - вид Б на фиг. 3 (для отбойника с четырьмя сливными карманами). Колонна для массообмена содержит корпус , тарелки 2 произвольной конструкции. В частности ситчатая тарелка имеет приемный карман для жидкости 3, сливной карман 4, планки приемную 5 и сливную 6. Б приемный карман 3 входит сливное устройство 7 вышележащей тарелки. Над тарелкой параллельно ее плоскости установлен жалюзийный отбойник 8, выполненный из двух или более горизонтальных рядов наклонных пластин 9, образунх1щх зигзагообразные каналы 10. Отбойник снабжен одним cJmBHbiM карманом Н и планкой 12, образующей гидрозатвор на нижележащей тарелке 2. При наличии одного сливного кармана пластины 9 верхнего ряда отбойника направлены в сторону сливного кармана 11. При большем диаметре колонны (более 1 м) отбойник снабжается двумя сливными карманами 11 и 13 , Тогда одна часть пластин 9 верхнего ряда отбойника направлена в сторону прилежащего кармана I1, другая -, к карману 13. Обе части симметричны относительно оси колонны. Отбойник имеет планки 12 и 14, образующие гидрозатворы на нижележащей тарелке 2. Если диаметр колонны составляет более 3 м, количество сливных карманов отбойника целесообразно увеличить до четырех, 11, 13, 15 и 16, каждый из них должен иметь гидрозатвор.. При этом пластины верхнего ряда, а соответственно и нижерасположенные им пластины отбойника, имеют четыре различных направления - в сторону прилежащих карманов. Отбойник имеет обычно высоту 100-150 мм и располагается над тарелкой на расстоянии 0,5-2,0 от вы соты отбойника. Расстояние между о бойником и тарелкой выбирается в зависимости от скорости газа в колонне. Так, например, для условий работы колонны на системе вода- во дух при скорости газа в колонне до I м/с расстояние мелду отбойником и тарелкой принимается равным 0,51 от высоты отбойника, при скорости 1-2 м/с и более расстояние принимается равным 1-2,0 от высоты отбойника. Для газов и паров, отличающихся по плотности от воздуха, ско рость газа (пара) для выбора расстояния между отбойником и тарелкой рассчитывается из известного услови равенства F-факторов для воздуха и газа (пара) f.V, Fr-Vr, гдеУ, Vr скорость воздуха и газа (пара) соответственно, м/с, Vg, Гг плотность воздуха и газа (пара) соответственно. Колонна для массообмена работае следующим образом. Поток жидкости поступает через сливное устройство 7 и приемный ка ман 3 на рабочее полотно тарелки 2 где контактирует с проходящим сниз вверх по колонне газовым потоком. е увеличением скорости газа бар ботажный слой возрастает по высоте и касается нижней плоскости отбойника 8. Отбойник зажимает газожидкостный слой. По нашим наблкщениям на экспериментальном стенде структура слоя становится мелкоячеистой, сам слой высокотурбулизи . рован. Дальнейшее увеличение скорости газа приводит к тому, что га зожидкостная смесь прорывается че отбойник и выходит на его верхнюю плоскость. При этом пластины 9 вер него ряда направляют поток газа и жидкости в сторону сливного кармана 1 1 , где жидкость окончательно сепарируется от газа и через сливной карман отбойника пост5шает на тарелку 2. В случае двух -сливных карманов жидкость, выходящая на поверхность отбойника 8, направляется газовым потоком за счет соответству ющей ориентации пластин 9 верхнего ряда Б приемный 3 и сливной 4 карманы тарелки 2. Жидкостьj поступающая из сливного кармана 13 отбойника в приемный карман 3, циркулирует между тарелкой 2 и отбойником В. Часть жидкости, поступающая из сливного кармана 11 отбойника в приемный карман 4 тарелки, также включается в этот циркуляционный процесс. Расположение сливных карманов отбойника может быть самое различное: по периферии (у стенок колонны), в центре колонны и др. Технико-экономическая эффективность изобретения состоит в следующем. Наличие сливных карманов с гидрозатворами обеспечивает слив жидкости с верхней плоскости отбойника на тарелку, следовательно, создает циркуляцию жидкости в контактном устройстве. В свою очередь, циркуляция увеличивает время пребывания жидкости на тарелке, ее запас и улучшает структуру газо-ямдкостного слоя (увеличивает поверхность контакта фаз). В результате этого увеличивается эффективность массообмена. Сливные карманы отбойника обеспечивают стабильную работу контактного устройства ( тарелка-отбойник ) в режиме захлебывания, когда жидкость выходит на верхнюю плоскость отбойника. При этом расширяется диапазон работы в наиболее эффективном режиме - инверсии фаз, тогда как в известном устройстве наиболее эффективный режим работы - режим захлебывания - является предельным режимом, при котором работа колонны не допустима. Кроме того, предусмотренный в предлагаемом устройстве наклон пластин верхнего ряда отбойника в сторону прилежащих карманов способствует быстрому освобождению верхней плоскости отбойника от жидкости, предотвращая ее накопление на отбойнике, что также расширяет диапазон эффективной работы устройства. К преимуществам устройства относится также близкое расположение отбойника от тарелки, равное 0,5-2,0 от его высоты. Это в лучшую сторону изменяет структуру газож1адкостного слоя, зажимает его, обеспеивая работу тарелки в режиме инверии фаз (режим эмульгирования). Кро-7ме того это обеспечивает, по сравнению с известим- решением, снижение высоты колонны в 1,5-2 раза. В известном устройстве расстояние от тарелки до отбойника 400-1000 мм, в предлагаемом - 50-300 мм. Формула изобретения I. Колонна для массообмена между газом (паром) и жидкостью, содержащая горизонтальные тарелки и установленные над ними отбойники, выполненные из двух или более гори зонтальных рядов наклонных пластин образующих зигзагообразные каналы, сливные устройства со сливными пла стинами, отличающаяся тем, что, с целью увеличения эффек 0тивности и уменьшения габаритов колонны, каждый отбойник снабжен одной или более планками, нилиош конец каждой из которых установлен ниже верхнего конца сливной пластины, при этом пластины верхнего ряда отбойника наклонены в сторону прилежащих сливных устройств симметрично относительно оси колонны. 2. Колонна по п. 1, отличающаяся тем, что расстояние от тарелки до отбойника составляет 0,5-2,0 от высоты отбойника, Источники информации, принятые во внимание при экспертизе 1.Патент ГДР № 129865, кл. В 01 D 3/22, 1972. 2.Авторское свидетельство СССР № 93620, кл. 13 d 27, 1952.

фиг. 2

Авторы

Даты

1982-01-23—Публикация

1980-06-16—Подача