Изобретение относится к области машиностроения и может быть использовано в строительстве и ремонте магистральных трубопроводов.

Известен способ очистки полости трубопроводов, заключающийся в механическом воздействии на очищаемую поверхность с последующей промывкой трубопровода моющим раствором [А.с. СССР N 248427, кл. С 23 G 5/00,1968].

Однако известный способ не обеспечивает качественной очистки из-за недостаточного выноса загрязнений.

Известен способ конвертирования двух авиационных газотурбинных двигателей в компрессорную установку, заключающийся в демонтаже у одного из них камеры сгорания, установке вместо нее разделительной перегородки и подключении выхода из компрессора к потребителю, подсоединении выхода второго двигателя к входу турбины первого двигателя, при этом демонтируют часть ступеней компрессора первого двигателя, и подключают его вход к выходу вентиляторного контура [А.с. СССР N 1726812, МКИ5 F 02 С 6/08, 1992].

Недостатком описанного способа является трудоемкость его осуществления, обусловленная сложностью конвертирования, громоздкостью конструкции.

Известна также установка, реализующая способ [А.с. N 265513, G 01 М 15/00, 1956 опубл. 1970] конвертирования двух авиационных газотурбинных двигателей в компрессорную установку, заключающийся в демонтаже у одного из них камеры сгорания, установлении вместо нее разделительной перегородки и подключении выхода из компрессора к потребителю, подсоединении выхода второго двигателя к входу турбины первого двигателя.

Недостатком аналога - устройства является сложность конвертирования, большие трудозатраты и повышение стоимости установки при конвертировании двух газотурбинных двигателей в компрессорную установку. Кроме того, устройство впрыска воды расположено после турбины, т.е. воду используют для регулирования температуры воздуха после компрессора.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ очистки полости трубопроводов, заключающийся в механическом воздействии на очищаемую поверхность путем ввода в полость трубопровода очистных устройств, подаче паровоздушной смеси с температурой 60-80°С, полученную путем впрыска воды в сжатый воздух с температурой 300-360°С и давлением 1,0-1,2 МПа, который и приводят в движение очистные устройства [пат. РФ №2149069, кл. В 08 В 9/04, 9/053, 5/00, 1998, 10 с.].

Недостатком прототипа способа является значительное количество воды, требуемого для получения на входе в трубопровод смеси с необходимыми параметрами.

Наиболее близким по технической сущности и достигаемому результату к заявленному устройству является решение, в котором описана реализующая способ очистки полости установка, содержащая авиационный газотурбинный двигатель, патрубки отбора сжатого воздуха за компрессором, коллектор сбора сжатого воздуха, измерители температуры и давления паровоздушной смеси, первую, вторую, третью запорно-регулирующую арматуру, устройство для впрыска воды в сжатый воздух, трубопровод с очистными устройствами [пат. РФ №2149069, кл. В 08 В 9/04, 9/053, 5/00, 1998, 10 с.].

Недостатком ближайшего аналога является повышенная энергоемкость процесса подвода воды, обусловленная тем, что приходится значительное количество воды сжимать до давления на входе в устройство для впрыска воды в сжатый воздух, а также недостаточная информация о процессе работы установки.

Технический результат - расширение функциональных возможностей устройства, снижение количества воды, поступающей в полость магистрального трубопровода, снижение энергозатрат процесса подвода воды и повышение информативности устройства.

Технический результат достигается тем, что в способе очистки полости магистрального трубопровода, заключающемся во введении в полость магистрального трубопровода очистного устройства, подаче паровоздушной смеси с температурой tc, полученной путем впрыска воды в сжатый воздух с температурой tв и давлением Рв, посредством которой приводят в движение очистное устройство, в отличие от прототипа измеряют расход сжатого воздуха, при температуре tв=300-380°С и давлении Рв=0,8-1,3 МПа, определяют расход воды, необходимый для получения сжатого воздуха со 100% относительной влажностью на входе в магистральный трубопровод, впрыскивают ее в сжатый воздух, охлаждают его, дальнейшее охлаждение паровоздушной смеси до температуры tc=80-90°С осуществляют в рекуперативном теплообменнике.

Технический результат достигается также тем, что устройство для очистки полости магистрального трубопровода, содержащее газотурбинный двигатель, патрубки отбора сжатого воздуха за компрессором газотурбинного двигателя, коллектор сбора сжатого воздуха, измерители температуры и давления паровоздушной смеси, первую, вторую, третью запорно-регулирующие арматуры, устройство для впрыска воды в сжатый воздух, трубопровод с очистными устройствами, в отличие от прототипа устройство имеет фильтр забора воды, связанный, во-первых, с насосом низкого давления, который через четвертую запорно-регулирующую арматуру подсоединен к рекуперативному теплообменнику, во-вторых, с насосом высокого давления, который через пятую запорно-регулирующую арматуру подсоединен к расходомеру воды и далее к устройству для впрыска воды в сжатый воздух, при этом на выходе из коллектора сбора воздуха установлены расходомер сжатого воздуха, а также измерители температуры и давления сжатого воздуха.

Пример конкретной реализации способа.

Готовят полость участка магистрального трубопровода, вводят очистные устройства, запускают газотурбинный двигатель и выводят на рабочий режим, при котором в коллекторе сбора сжатого воздуха температура tв=300-380°С и давление Рв=0,8-1,3 МПа, измеряют расход сжатого воздуха, определяют расход воды, необходимый для получения сжатого воздуха со 100% относительной влажностью на входе в магистральный трубопровод по формуле

где

d - влагосодержание воздуха;

1,2 - индексы для входа в газотурбинный двигатель и для входа в полость магистрального трубопровода;

ϕ - относительная влажность;

Ps - максимально возможное парциальное давление водяного пара при данной температуре;

Р - давление паровоздушной смеси,

впрыскивают воду в сжатый воздух и охлаждают его. Дальнейшее охлаждение паровоздушной смеси до температуры tc=80-90°С осуществляют в рекуперативном теплообменнике, после которого паровоздушная смесь поступает в полость магистрального трубопровода и происходит движение очистных устройств.

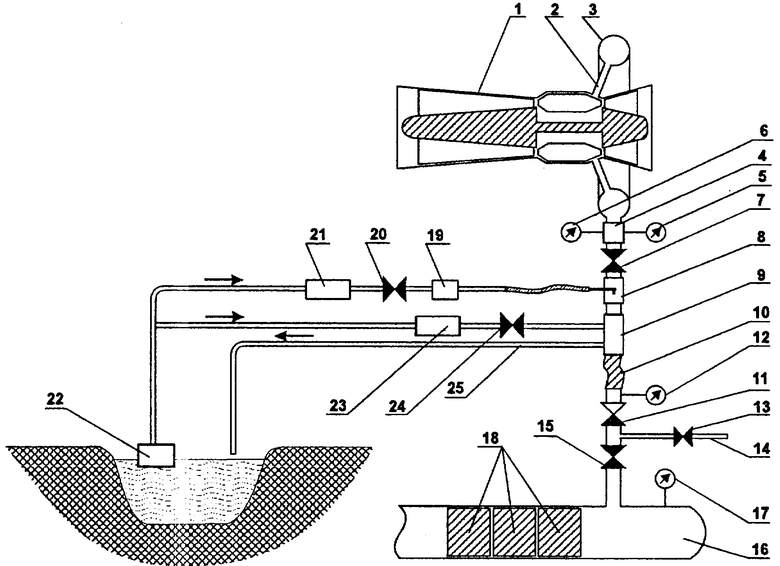

Существо устройства поясняется чертежом.

На чертеже изображена схема устройства для очистки магистральных трубопроводов.

Устройство содержит газотурбинный двигатель 1, присоединенные к выходу из компрессора газотурбинного двигателя 1 патрубки отбора сжатого воздуха 2, которые связаны с коллектором сбора сжатого воздуха 3. К коллектору сбора сжатого воздуха 3 присоединен расходомер сжатого воздуха 4 с измерителями температуры 5 и давления 6 сжатого воздуха, к которому через первую запорно-регулирующую арматуру 7 подключено устройство для впрыска воды в сжатый воздух 8. Выход устройства для впрыска воды в сжатый воздух 8 связан с рекуперативным теплообменником 9. Выходной фланец рекуперативного теплообменника 9 для паровоздушной смеси связан через гибкий металлорукав 10 с обратным клапаном 11, перед которым установлен измеритель температуры 12 паровоздушной смеси. За обратным клапаном 11 через боковой отвод присоединена вторая запорно-регулирующая арматура 13 с патрубком сброса сжатого воздуха 14. Также за обратным клапаном 11 установлена третья запорно-регулирующая арматура 15, выход которой соединен с магистральным трубопроводом 16. Измеритель давления паровоздушной смеси 17 установлен на магистральном трубопроводе 16, в полости которого расположены очистные устройства 18. Устройство для впрыска воды в сжатый воздух 8 последовательно связано с расходомером воды 19, пятой запорно-регулирующей арматурой 20, насосом высокого давления 21 и фильтром забора воды 22. Фильтр забора воды 22 связан также с насосом низкого давления 23, четвертой запорно-регулирующей арматурой 24, рекуперативным теплообменником 9 и трубой слива воды 25.

Устройство работает следующим образом.

Перед запуском газотурбинного двигателя 1 все запорно-регулирующие арматуры закрыты. После запуска и выхода на режим, газотурбинного двигателя 1 на режим, открывают первую и вторую запорно-регулирующие арматуры 7 и 13 и сжатый воздух последовательно поступает по патрубкам отбора сжатого воздуха 2 в коллектор сбора сжатого воздуха 3, в расходомер сжатого воздуха 4 с измерителями температуры 5 и давления 6 сжатого воздуха, в устройство для впрыска воды в сжатый воздух 8, в рекуперативный теплообменник 9, в гибкий металлорукав 10, и, через обратный клапан 11 и патрубок сброса сжатого воздуха 14, в атмосферу. На этом этапе измеряют расход сжатого воздуха mв и определяют расход воды mU, необходимой для получения сжатого воздуха со 100% относительной влажностью на входе в магистральный трубопровод 16.

Далее открывают пятую запорно-регулирующую арматуру 20, включают насос высокого давления 21 и вода, пройдя через фильтр забора воды 22, поступает в устройство для впрыска воды в сжатый воздух 8. С помощью расходомера воды 19 и пятой запорно-регулирующей арматуры 20 добиваются, чтобы расход воды был равен mU. Затем открывают четвертую запорно-регулирующую арматуру 24, включают насос низкого давления 23 и вода, пройдя фильтр забора воды 22, поступает в рекуперативный теплообменник 9, а из него, нагретая до 70-80°С, в трубу слива воды 25. С помощью четвертой запорно-регулирующей арматуры 24 добиваются, что бы температура паровоздушной смеси стала равной tc.

При достижении необходимой температуры сжатого воздуха tc и 100% относительной влажности открывают третью запорно-регулирующую арматуру 15 и паровоздушную смесь (без воды) подают в полость магистрального трубопровода 16. Вторую запорно-регулирующую арматуру 13 перекрывают.

Посредством паровоздушной смеси приводят в движение очистные устройства 18 по магистральному трубопроводу 16. По окончании очистки магистрального трубопровода 16 все действия производят в обратном направлении.

Итак, заявляемое изобретение позволяет расширить функциональные возможности устройства, снизить количество воды, поступающей в полость магистрального трубопровода при той же, что и у прототипа взрывобезопасности, снизить энергозатраты, направленные на процесс подвода воды к устройству, и повысить информативность устройства за счет наличия дополнительных приборов, определяющих работу устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЗРЫВОБЕЗОПАСНОЙ ОЧИСТКИ ТРУБОПРОВОДОВ, СОДЕРЖАЩИХ СЛЕДЫ УГЛЕВОДОРОДОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533728C2 |

| СПОСОБ ОЧИСТКИ ПОЛОСТИ ТРУБОПРОВОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149069C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПОЛОСТИ ТРУБОПРОВОДОВ | 2005 |

|

RU2297887C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБ | 2001 |

|

RU2207922C2 |

| Газотурбинная когенерационная установка | 2017 |

|

RU2666271C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ | 2013 |

|

RU2545261C9 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 2004 |

|

RU2278286C2 |

| Теплорекуперационное устройство | 1988 |

|

SU1553598A1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ И СПОСОБ ЕГО ЗАПУСКА | 2014 |

|

RU2607113C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ РАБОТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2544397C2 |

Группа изобретений относится к области машиностроения и может быть использована в строительстве и ремонте магистральных трубопроводов. Технический результат - расширение функциональных возможностей устройства, снижение количества воды, поступающей в полость магистрального трубопровода, снижение энергозатрат процесса подвода воды и повышение информативности устройства. Способ включает введение в полость магистрального трубопровода очистного устройства, подачу паровоздушной смеси с температурой tc, полученной путем впрыска воды в сжатый воздух с температурой tв и давлением Рc, посредством которой приводят в движение очистное устройство, измеряют расход сжатого воздуха, при температуре tв=300-380°С и давлении Рс=0,8-1,3 МПа, определяют расход воды, необходимый для получения сжатого воздуха со 100% относительной влажностью на входе в магистральный трубопровод, впрыскивают ее в сжатый воздух, охлаждают его, дальнейшее охлаждение паровоздушной смеси до температуры tc=80-90°С осуществляют в рекуперативном теплообменнике. Устройство для осуществления способа содержит газотурбинный двигатель, патрубки отбора сжатого воздуха за компрессором газотурбинного двигателя, коллектор сбора сжатого воздуха, измерители температуры и давления паровоздушной смеси, первую, вторую, третью запорно-регулирующие арматуры, устройство для впрыска воды в сжатый воздух, трубопровод с очистными устройствами, при этом устройство имеет фильтр забора воды, связанный, во-первых, с насосом низкого давления, который через четвертую запорно-регулирующую арматуру подсоединен к рекуперативному теплообменнику, во-вторых, с насосом высокого давления, который через пятую запорно-регулирующую арматуру подсоединен к расходомеру воды и далее к устройству для впрыска воды в сжатый воздух, при этом на выходе из коллектора сбора воздуха установлены расходомер сжатого воздуха, а также измерители температуры и давления сжатого воздуха. 2 с.п. ф-лы, 1 ил.

| СПОСОБ ОЧИСТКИ ПОЛОСТИ ТРУБОПРОВОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149069C1 |

| СПОСОБ ОЧИСТКИ ТРУБ ПАРОГАЗОВОЙ СМЕСЬЮ | 1997 |

|

RU2127642C1 |

| СПОСОБ ОЧИСТКИ ТРУБ | 1992 |

|

RU2022675C1 |

Авторы

Даты

2004-05-27—Публикация

2002-05-06—Подача