Изобретение относится к области энергетики, более конкретно к газотурбинным установкам, работающим на твердом, жидком или газообразном топливе, в том числе на продуктах газификации угля, и может найти применение при создании сравнительно простых стационарных или мобильных энергоустановок различной единичной мощности.

Известна газотурбинная установка, работающая на угольном топливе и содержащая газификатор, камеру сгорания, газовую турбину, однокорпусный воздушный компрессор, теплообменники и систему подачи воды в газовый тракт компрессора (см. патент РФ №2044145, МКИ 6 F 02 C 3/00, бюл. 26, 1995 г.).

К недостаткам известной ГТУ можно отнести отсутствие системы тонкой очистки продуктов газификации перед их подачей в камеру сгорания установки, что снижает ее надежность и ресурс рабочих лопаток газовой турбины, а впрыск воды в межлопаточное пространство компрессора не дает возможности полного испарения капель воды, что снижает кпд компрессора и ресурс его работы.

Наиболее близким техническим решением к предложенному является газотурбинная установка, содержащая газификатор угля, систему грубой и тонкой очистки продуктов газификации, камеру сгорания, газовую турбину, по крайней мере, один рекуперативный теплообменник и воздушный компрессор с системой подачи воды в его газовый тракт (см. патент РФ на ПМ 30863, МКИ 7 F 02 С 1/00, 2003 г. - прототип).

Достоинствами известной ГТУ по указанному патенту являются сравнительно простая схема установки, возможность ее работы на различных видах твердого топлива и улучшенная термодинамика цикла ГТУ, связанная с регенерацией тепла уходящих газов, снижением потерь на сжатие окислителя в компрессоре и повышением температуры синтез-газа перед входом в камеру сгорания.

К недостаткам такой установки следует отнести использование впрыска воды в межлопаточное пространство компрессора, при которой возникают дополнительные проблемы эрозионного воздействия капель жидкости на его лопаточный аппарат.

Решаемой задачей является создание эффективной и сравнительно простой ГТУ с повышенным термическим кпд, снабженной системой ступенчатого впрыска воды в компрессор, работающей по схеме сжатия окислителя в раздельных ступенях компрессора и его охлаждения в специальных смесительных камерах для снижения работы сжатия при сохранении надежной работы лопаток компрессора.

Решение указанной задачи достигается тем, что в газотурбинной установке, содержащей газификатор угля, систему очистки продуктов газификации, камеру сгорания, газовую турбину, по крайней мере, один рекуперативный теплообменник и воздушный компрессор с системой подачи воды в его газовый тракт, согласно изобретению многоступенчатый воздушный компрессор дополнительно снабжен, по крайней мере, одной смесительной камерой, установленной между корпусами различных ступеней и/или на выходе корпуса последней ступени компрессора перед теплообменником на выхлопе из газовой турбины, выполненной в виде кольцевой цилиндрической полости, размещенной в газовом тракте компрессора симметрично его оси, причем размер смесительной камеры выполнен увеличенным в радиальном направлении по сравнению с размером корпуса примыкающей ступени компрессора, смесительная камера снабжена средствами для впрыска воды, дренирования неиспарившейся воды и средствами для организации вихревого течения паровоздушного потока в направлении вращения лопаточного аппарата компрессора, выполненными преимущественно в виде направляющих элементов в форме ленточных спиралей, при этом камера сгорания выполнена с возможностью работы на жидком или газообразном топливе, а выход многоступенчатого компрессора соединен через рекуперативный теплообменник на выходе газовой турбины и через запорный вентиль с входом камеры сгорания.

Такое выполнение ГТУ позволяет дополнительно повысить кпд цикла (до 50% и выше) за счет снижения работы на привод компрессора и сравнительно высокой регенерации тепла выхлопных газов. Упрощение схемы ГТУ, работающей на различных типах дешевого топлива, достигается применением двухступенчатой очистки синтез-газа, его охлаждения паровоздушной смесью окислителя и применением ступенчатого впрыска воды в компрессор по схеме сжатия окислителя в раздельных ступенях компрессора и его изобарного охлаждения в предназначенных для этого смесительных камерах.

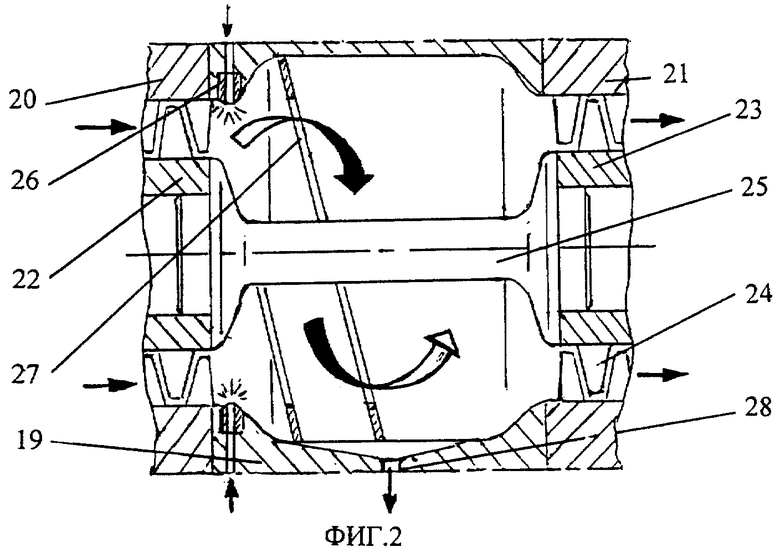

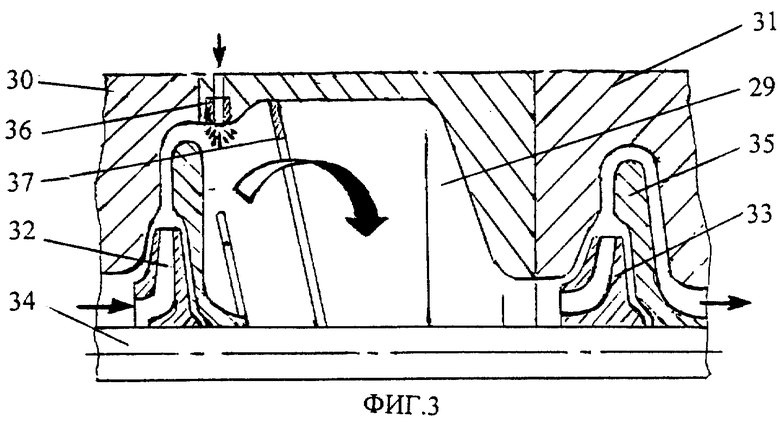

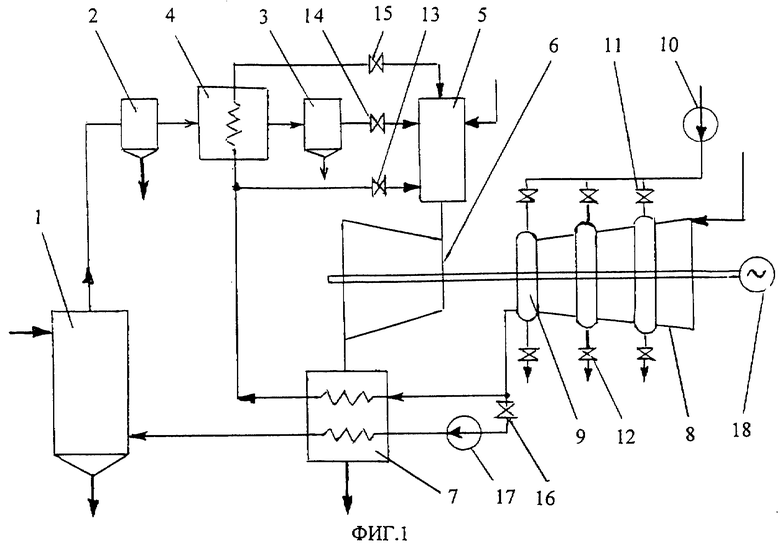

На чертеже (фиг.1) приведена принципиальная схема предложенной ГТУ, на фиг 2 и фиг.3 схематически показаны соответственно сечения испарительной камеры для осевого и центробежного многоступенчатого компрессора.

Схема ГТУ (фиг.1) содержит газификатор 1, работающий на угле, циклон грубой очистки продуктов газификации угля 2, металлотканевый фильтр тонкой очистки 3, промежуточный охладитель синтез-газа рекуперативного типа 4, камеру сгорания парогазовой смеси 5, газовую турбину 6, рекуперативный теплообменник 7 на выходе газовой турбины 6 для подогрева паровоздушной смеси перед подачей в газификатор 1 и через охладитель 4 в камеру сгорания 5.

Воздушный компрессор 8 снабжен системой подачи воды в смесительные камеры 9, установленные между ступенями, и на выходе последней ступени. Тракт подачи химочищенной воды в смесительные камеры 9 содержит насос 10 и вентили 11, а дренаж неиспарившейся воды из смесительных камер 9 осуществляется отводами с вентилями 12. Вентиль 13 предназначен для подачи паровоздушной смеси, минуя промежуточный охладитель 4, непосредственно в камеру сгорания 5 для случая работы ГТУ на жидком или газовом топливе, при этом вентили 14, 15 и 16 закрыты. Бустер 17 предназначен для выравнивания давления синтез-газа перед камерой сгорания 5. Газовая турбина 6 нагружена на многоступенчатый компрессор 8 и турбогенератор 18.

Стрелками показаны подача угля в газификатор 1 и вывод из него шлака, вывод золы из циклона 2 и фильтра 3, дополнительный ввод жидкого топлива или природного газа в камеру сгорания 5, ввод воздуха в компрессор 8 и вывод продуктов сгорания из рекуперативного теплообменника 7 на выходе газовой турбины 6. Схема ГТУ подобного типа может содержать вместо рекуперативного смесительный охладитель 4, который может быть установлен непосредственно на выходе из газификатора 1. Система подачи воды 11 для указанного примера выполнения ГТУ снабжена средствами независимого подвода воды в каждую смесительную камеру 9 между ступенями компрессора и/или на выходе его последней ступени для последовательного сжатия воздуха и изобарного испарения порций впрыснутой воды.

На фиг.2 показан пример размещения смесительной камеры 19 между разделенными корпусами 20, 21 соответственно предыдущей и последующей ступеней многоступенчатого осевого компрессора. Барабанные роторы 22 и 23 указанных ступеней компрессора с рабочими лопатками 24 соединены между собой валом 25. Смесительная камера 19 снабжена форсунками 26 для впрыска химочищенной воды с ее последующим испарением. Средства для организации вихревого течения паровоздушного потока в смесительной камере 19 выполнены в виде направляющих элементов в форме ленточных спиралей 27 для закручивания потока в направлении вращения лопаточного аппарата ротора компрессора. Стрелками показано направление закручивания паровоздушного потока. Дренаж неиспарившейся воды осуществляется через отверстие 28 в нижней части смесительной камеры 19.

На фиг.3 показан пример размещения смесительной камеры 29 между разделенными корпусами 30, 31 соответственно предыдущей и последующей ступеней многоступенчатого центробежного компрессора. Центробежные роторы 32 и 33 указанных ступеней компрессора соединены между собой валом 34. Проставки 35 предназначены для формирования канала отвода сжатого воздуха. Смесительная камера 29 снабжена форсунками 36 для впрыска химочищенной воды с ее последующим испарением в камере. Средства для организации вихревого течения паровоздушного потока в смесительной камере 29 выполнены, как и в предыдущем варианте, в виде направляющих элементов в форме ленточных спиралей 37 для закручивания потока в направлении вращения ротора центробежного компрессора. Стрелками показано направление закручивания паровоздушного потока. Дренаж неиспарившейся воды осуществляется также через отверстие в нижней части смесительной камеры 29.

Газотурбинная установка (фиг.1) работает следующим образом.

Подготовленная заранее угольная пыль подается в газификатор 1 в поток продуктов сгорания, куда одновременно поступает подогретая в теплообменнике 7 паровоздушная смесь из компрессора 8. В верхней части газификатора происходит частичная газификация угля и его превращение в синтез-газ. В нижней части газификатора происходит дожигание несгоревшего остатка.

Продукты газификации направляются в циклон грубой очистки 2, где кокс и зола отделяются от продуктов газификации и возвращаются в газификатор 1. Температура на выходе из газификатора поддерживается на уровне размягчения частиц золы, в частности 1123 К. Для улавливания мелких частиц размером менее 100 мкм, выходящих из циклона 2, в системе очистки рабочего тела газовой турбины 6 используется дополнительный фильтр тонкой очистки 3, например металлический тканевый фильтр с рабочей температурой 870 К. В этом случае продукты газификации перед фильтром 3 надо охладить в рекуперативном теплообменнике 4 паровоздушной смесью, поступающей от компрессора 8 через теплообменник 7 низкого давления на выходе газовой турбины 6.

Понижение температуры продуктов газификации можно достичь также при установке охладителя 4 на входе циклона грубой очистки 2. После очистки продукты газификации и подогретая паровоздушная смесь поступают в камеру сгорания 5 газовой турбины 6, нагрузкой которой являются компрессор 8 и турбогенератор 18. Подача воды в компрессор 8 осуществляется системой ступенчатого впрыска воды в компрессор по схеме сжатия окислителя в раздельных ступенях компрессора и его изобарного охлаждения в специальных смесительных камерах для снижения работы сжатия при сохранении надежной работы лопаток компрессора. Многоступенчатый компрессор снабжен, по меньшей мере, одной или несколькими смесительными камерами, установленными между корпусами различных ступеней и/или на выходе корпуса последней ступени компрессора до регенеративного теплообменника 7.

Смесительная камера 19 в осевом многоступенчатом компрессоре (фиг.2) работает следующим образом. Паровоздушный поток из межлопаточного пространства предыдущей ступени 20 поступает в камеру 19, на входе которой установлены форсунки 26 для впрыска в поток воды. Капли жидкости дисперсностью порядка 10 мкм увлекаются турбулентным потоком сжатого воздуха, интенсивно смешиваются с ним и испаряются. Закручивание паровоздушного потока с помощью дополнительных направляющих элементов в форме ленточных спиралей 27 в направлении вращения ротора компрессора в значительной степени увеличивает время пребывания капель жидкости в камере 19, способствуя более полному их испарению. Стрелками показано направление закручивания паровоздушного потока. Дренаж неиспарившейся воды осуществляется через отверстие 28 в нижней части смесительной камеры 19.

Смесительная камера 29 в центробежном многоступенчатом компрессоре (фиг.3) работает аналогично. Паровоздушный поток из предыдущей ступени 30 поступает в камеру 29, на входе которой установлены форсунки 36 для впрыска в поток воды. Капли жидкости указанной дисперсности увлекаются турбулентным потоком сжатого воздуха, интенсивно смешиваются с ним и испаряются. Закручивание паровоздушного потока с помощью дополнительных направляющих лопаток в форме спиралей 37 в направлении вращения ротора компрессора также увеличивает время пребывания капель жидкости в камере 29, способствуя более полному их испарению. Стрелками показано направление закручивания паровоздушного потока. Дренаж неиспарившейся воды осуществляется аналогично через отверстие в нижней части смесительной камеры 29.

Такое выполнение ГТУ, которая может работать на различных типах топлива (уголь, мазут, природный газ), позволяет согласно расчетам повысить ее термический кпд до 50% и более при температуре на входе в газовую турбину 1600 К с учетом горячей очистки продуктов газификации и подачи воды в компрессор указанным образом.

Для каждого региона или для особых условий эксплуатации энергоустановок целесообразно использование в ГТУ тех видов твердого, жидкого или газообразного топлива, которыми богата данная местность. Это могут быть и бедные угли средней полосы России, сырая нефть или нефтяные остатки ее переработки в нефтеносных районах крайнего севера, отходы лесоперерабатывающих предприятий или горючий газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННАЯ УСТАНОВКА ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ | 2013 |

|

RU2545261C9 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ РАБОТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2544397C2 |

| СПОСОБ УМЕНЬШЕНИЯ ВЫБРОСОВ ОКИСЛОВ АЗОТА ИЗ ГАЗОТУРБИННОЙ УСТАНОВКИ С РЕГЕНЕРАЦИЕЙ ТЕПЛА | 2011 |

|

RU2490489C2 |

| Газотурбинная когенерационная установка | 2017 |

|

RU2666271C1 |

| СПОСОБ УМЕНЬШЕНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ ГАЗОТУРБИННОЙ УСТАНОВКИ С РЕГЕНЕРАЦИЕЙ ТЕПЛА | 2011 |

|

RU2491435C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА С ВПРЫСКОМ ЖИДКОСТИ В КОНТУР ГТУ | 2011 |

|

RU2517995C2 |

| ВЕТРОГАЗОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2157902C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ, ТЕПЛА И ХОЛОДА В ПАРОГАЗОВОЙ УСТАНОВКЕ С ИНЖЕКЦИЕЙ ПАРА И ПАРОГАЗОВАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2611921C2 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2088774C1 |

| ТВЕРДОТОПЛИВНАЯ ГАЗОТУРБИННАЯ УСТАНОВКА | 2013 |

|

RU2545113C2 |

Газотурбинная установка содержит газификатор угля, систему очистки продуктов газификации, камеру сгорания, газовую турбину, по крайней мере, один рекуперативный теплообменник и воздушный компрессор с системой подачи воды в его газовый тракт. Многоступенчатый воздушный компрессор дополнительно снабжен, по крайней мере, одной смесительной камерой, установленной между корпусами различных ступеней и/или на выходе корпуса последней ступени компрессора. Смесительная камера снабжена средствами для впрыска воды, организации вихревого течения паровоздушного потока и дренирования неиспарившейся воды. Смесительная камера выполнена в виде кольцевой цилиндрической полости, размещенной в газовом тракте многоступенчатого компрессора симметрично относительно его оси. Размер смесительной камеры выполнен увеличенным в радиальном направлении по сравнению с размером корпуса примыкающей ступени компрессора. Средства для организации вихревого течения паровоздушного потока в смесительной камере могут быть выполнены преимущественно в виде направляющих элементов в форме ленточных спиралей для закручивания потока в направлении вращения лопаточного аппарата компрессора. Изобретение позволяет повысить термический кпд. 3 ил.

Газотурбинная установка, содержащая газификатор угля, систему очистки продуктов газификации, камеру сгорания, газовую турбину, по крайней мере, один рекуперативный теплообменник и воздушный компрессор с системой подачи воды в его газовый тракт, отличающаяся тем, что многоступенчатый воздушный компрессор дополнительно снабжен, по крайней мере, одной смесительной камерой, установленной между корпусами различных ступеней и/или на выходе корпуса последней ступени компрессора перед теплообменником на выхлопе их газовой турбины, выполненной в виде кольцевой цилиндрической полости, размещенной в газовом тракте многоступенчатого компрессора симметрично относительно его оси, причем размер смесительной камеры выполнен увеличенным в радиальном направлении по сравнению с размером корпуса примыкающей ступени компрессора, смесительная камера снабжена средствами для впрыска воды, дренирования неиспарившейся воды и средствами для организации вихревого течения паровоздушного потока в направлении вращения лопаточного аппарата компрессора, выполненными преимущественно в виде направляющих элементов в форме ленточных спиралей, при этом камера сгорания выполнена с возможностью работы на жидком или газообразном топливе, при этом выход многоступенчатого компрессора соединен через рекуперативный теплообменник на выходе газовой турбины и через запорный вентиль со входом камеры сгорания.

| Мотовило для уборочных машин | 1932 |

|

SU30883A1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2088774C1 |

| US 5669217 А, 23.09.1997 | |||

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАБОЧИХ ЛОПАТОК ГАЗОВОЙ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1988 |

|

SU1718576A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В РАБОТУ В ГАЗОТУРБИННОЙ УСТАНОВКЕ И ГАЗОТУРБИННАЯ УСТАНОВКА | 1992 |

|

RU2057960C1 |

| Устройство для суммирования импульсов тока | 1935 |

|

SU51493A1 |

Авторы

Даты

2006-06-20—Публикация

2004-03-18—Подача