Изобретения относятся к производству тиглей из углеродного композиционного материала (УКМ) для применения в химико-металлургической промышленности в качестве элементов хлораторов, электролизеров и т.п. аппаратуры.

Известен способ изготовления тиглей, включающий формирование из углеродных волокон (УВ) каркаса основания тигля, уплотнение его пироуглеродом, формирование из УВ каркаса боковой части тигля на формообразующей оправке, установленной с возможностью контакта с основанием тигля (его донной частью), и последующее соединение донной и боковой частей тигля между собой путем доуплотнения материала донной части и уплотнения пироуглеродом боковой части тигля термоградиентным методом (патент России №2086414, В 29 D 9/00).

Недостатком способа является недостаточные надежность и ресурс работы тиглей из-за невысокой механической прочности и повышенной проницаемости материала для жидкостей и газов в месте соединения частей тигля.

Известен способ изготовления тиглей, включающий формирование из УВ каркаса тигля на формообразующей оправке и уплотнение его пироуглеродом из газовой фазы при пониженном парциальном давления углеродсодержащего газа (Технология и проектирование углерод-углеродных композитов и конструкций. М.: Наука, 1996, с.32).

Уплотнение пироуглеродом в соответствии с этим способом проводят изотермическим методом при пониженном парциальном давлении углеродсодержащего газа.

Способ позволяет повысить надежность и ресурс работы тиглей за счет выполнения их цельной конструкции.

Недостатков способа является сравнительно длительный цикл изготовления тиглей, необходимый для придания материалу тиглей высокой прочности и низкой проницаемости, обеспечивающих их высокую надежность и ресурс работы.

Задачей изобретения является снижение цикла изготовления тиглей при сохранении высокой надежности и ресурса работы.

Поставленная задача решается тем, что в способе изготовления тиглей из углеродного композиционного материала, включающем формирование каркаса тигля из углеродных волокон на формообразующей оправке и уплотнение его пироуглеродом из газовой фазы, при которой каркас тигля нагревают путем пропускания тока через нагреватель, а со стороны наружной поверхности каркаса подают углеродсодержащий газ, в качестве нагревателя используют формообразующую оправку или устанавливают нагреватель внутри формообразующей оправки, причем ток к нагревателю подают посредством нижнего и верхнего токоподводов, а верхний токоподвод выполняют с возможностью обеспечения доступа углеродсодержащего газа к расположенной под этим токоподводом наружной поверхности донной части каркаса и ее нагрева до температуры, не превышающей температуру нагрева внутренней поверхности донной части каркаса.

Кроме того, перед уплотнением каркаса тигля из углеродных волокон пироуглеродом сначала проводят частичное уплотнение пироуглеродом донной части каркаса тигля, контактирующей с верхним токоподводом, затем проводят ее доуплотнение и уплотнение остальной части каркаса тигля пироуглеродом, при этом частичное уплотнение пироуглеродом донной части каркаса тигля, контактирующей с верхним токоподводом, ведут при ступенчатом подъеме температур на ее наружной поверхности от 800 до 1000-1100°С и парциальном давлении углеродсодержащего газа, уменьшаемом по мере повышения температуры наружной поверхности донной части каркаса, а доуплотнение пироуглеродом донной части каркаса тигля и уплотнение остальной части каркаса тигля пироуглеродом ведут при достижении температуры 920-1000°C на внутренней поверхности остальной части тигля.

Перед уплотнением каркаса тигля из углеродных волокон пироуглеродом донную часть каркаса тигля, контактирующую с верхним токоподводом, можно пропитать коксообразующим полимерным связующим с последующим его отверждением.

Использование в качестве нагревателя формообразующей оправки или установленного внутри формообразующей оправки нагревателя позволяет достичь по толщине каркаса градиента температур с наибольшей температурой со стороны внутренней поверхности каркаса.

Подача тока к нагревателю посредством верхнего и нижнего токоподводов (т.е. использование двухстороннего подвода тока к нагревателю) позволяет устанавливать по высоте садки в установку уплотнения пироуглеродом термоградиентным методом не один, а несколько каркасов тиглей, если их высота более чем в два раза меньше расстояния между токоподводами установки (реактора).

Выполнение верхнего токоподвода с возможностью обеспечения доступа углеродсодержащего газа к расположенной под этим токоподводом наружной поверхности донной части каркаса и ее нагрева до температуры, не превышающей температуру нагрева внутренней поверхности донной части каркаса, позволяют сохранить градиент температур на донной части каркаса тигля, находящейся под токоподводом, а также обеспечить доступ к ней углеродсодержащего газа. И только на участках, находящихся в непосредственном контакте с токоподводом, в ряде случаев наблюдаются условия близкие к изотермическим (т.е. градиент температур по толщине близок к нулю). Однако это имеет место только в начале процесса, когда углеродные волокна, расположенные в зоне, прилегающей к электрическому контакту, еще не уплотнены пироуглеродом.

Проведение частичного уплотнения пироуглеродом донной части каркаса тигля, контактирующей с верхним токоподводом, при ступенчатой подъеме температур на ее наружной поверхности от 800 до 1000-1100°С и парциальном давлении углеродсодержащего газа, уменьшаемом по мере повышения температуры наружной поверхности донной части каркаса, позволяет наиболее плотно уплотнить ее пироуглеродом без существенного увеличения длительности процесса, т.к. он осуществляется при достаточно высоком парциальном давлении углеродсодержащего газа или при достаточно высокой температуре.

Доуплотнение пироуглеродом донной части каркаса тигля и уплотнение остальной части каркаса тигля пироуглеродом при достижении температуры 920-1000°С на внутренней поверхности остальной части тигля позволяет более плотно уплотнить их пироуглеродом, т.к. уплотнение остальной части каркаса тигля начинается непосредственно от внутренней поверхности в оптимальном для осаждения пироуглерода интервале температур (920-1000°С).

Осуществление перед уплотнением пироуглеродом каркаса тигля пропитки донной части каркаса тигля, контактирующей с верхним токоподводом, коксообразующим полимерным связующим с последующим его отверждением, позволяет снизить удельное электросопротивление материала этой части за счет образования кокса при карбонизации полимерного связующего и, тем самым, еще до уплотнения пироуглеродом повысить градиент температур по его толщине. В свою очередь это позволяет провести процесс уплотнения даже донной части каркаса тигля, находящейся под токоподводом, при достаточно высоком парциальном давлении углеродсодержащего газа, а значит, уменьшить длительность процесса уплотнения пироуглеродом всего каркаса тигля. Кроме того, это позволяет придать каркасу тигля предварительную жесткость, исключающую образование на нем вмятин от давлений на него верхнего токоподвода.

Частичное уплотнение пироуглеродом донной части каркаса тигля, контактирующей с верхним токоподводом, при начальной температуре на ее наружной поверхности менее 800°С нецелесообразно, т.к. из-за низкой скорости осаждения пироуглерода при этой температуре (даже при парциальном давлении углеродсодердащего газа, близком к 1 атм) необоснованно удлиняется процесс.

Частичное уплотнение пироуглеродом донной части каркаса тигля, контактирующей с верхним токоподводом, при конечной температуре более 1100°С нецелесообразно, т.к. приводит к необходимости повышения расхода дорогостоящего инертного газа или применения более глубокого вакуума (а значит, использования более мощных вакуумных насосов) для уменьшения парциального давления углеродсодержащего газа и создания, тем самым, условий для более равномерного уплотнения донной части каркаса тигля пироуглеродом.

Осуществление перехода к доуплотнению донной части каркаса тигля, контактирующей с верхним токоподводом, и уплотнению пироуглеродом остальной части каркаса тигля при достижении на ее внутренней поверхности температуры менее 920°С и более 1000°С нецелесообразно, т.к. приводит соответственно к удлинению процесса (из-за низкой скорости осаждения пироуглерода) или к недоуплотнению пироуглеродом внутренних слоев остальной части каркаса тигля из-за осаждения пироуглерода в более широкой по толщине каркаса зоне пиролиза, следствием чего является затруднение доступа углеродсодержащего газа к внутренним слоям каркаса.

Известно устройство для уплотнения каркасов изделий, в том числе тиглей, пироуглеродом из газовой фазы, содержащее реактор с системой подачи в него углеродсодержащего газа, формообразующую оправку со сформированным на ней каркасом изделия и размещенные с зазором по отношению к наружной поверхности каркаса нагреватели (С.М.Кац. Высокотемпературные теплоизоляционные материалы, М.: Металлургия, 1981, с.53, рис.9.)

Недостатком устройства является низкая производительность при уплотнении пироуглеродом каркаса крупногабаритных тиглей из-за необходимости проведения процесса при низком парциальном давлении углеродсодержащего газа.

Известно устройство для уплотнения каркасов пироуглеродом из газовой фазы, содержащее реактор с системой подачи в него углеродсодержащего газа, верхний и нижний токоподводы, установленные соосно с нагревателем, и сформированный на формообразующей оправке каркас изделия из углеродных волокон. В данном устройстве нагреватель непосредственно соединен с токоподводами (Технология и проектирование углерод-углеродных композитов и конструкций. М.: Наука, 1996, с.34, рис.3.1).

Устройство имеет более высокую производительность процесса уплотнения пироуглеродом каркасов крупногабаритных изделий за счет создания по толщине каркаса градиента температур и обеспечения, тем самым, возможности проведения этого процесса при высоком парциальном давлении углеродсодержащего газа, а значит, и с высокой скоростью осаждения пироуглерода.

Однако данное устройство не позволяет качественно уплотнять пироуглеродом каркасы изделий, имеющих донную часть.

Задачей изобретения является повышение качества уплотнения пироуглеродом каркасов тиглей из углеродных волокон и достижение высокой производительности.

Поставленная задача решается тем, что в устройстве для изготовления тиглей из углеродного композиционного материала, содержащем реактор с входным и выходным патрубками для углеродсодержащего газа, нагреватель, верхний и нижний токоподводы, установленные соосно с нагревателем, и каркас тигля из углеродных волокон, сформированный на формообразующей оправке, нагреватель выполнен в виде формообразующей оправки или установлен внутри нее, верхний токоподвод установлен на донной часта каркаса тигля, снабжен перфорациями для подачи к донной части каркаса тигля углеродсодержащего газа и выполнен с минимально возможной площадью контакта с донной частью каркаса тигля, определяемой отношением  в 2-15 раз меньшим, чем отношение

в 2-15 раз меньшим, чем отношение  где ρт, ρн - удельное электросопротивление материалов верхнего токоподвода и нагревателя; Sт, Sн - проходное для тока сечение верхнего токоподвода и нагревателя.

где ρт, ρн - удельное электросопротивление материалов верхнего токоподвода и нагревателя; Sт, Sн - проходное для тока сечение верхнего токоподвода и нагревателя.

Установка верхнего токоподвода на донную часть каркаса тигля позволяет упростить подвод тока к оправке-нагревателю или нагревателю, а также обеспечить возможность размещения в одном реакторе нескольких различных по высоте каркасов тиглей.

Снабжение верхнего токоподвода перфорациями для подачи к донной части каркаса тигля углеродсодержащего газа и выполнение его с минимально возможной площадью контакта с донной частью каркаса тигля, определяемой отношением  в 2-15 раз меньшим, чем отношение

в 2-15 раз меньшим, чем отношение  позволяет существенно улучшить доступ углеродсодержащего газа к расположенной под токоподводом донной части каркаса тигля, а также в 2-15 раз уменьшить выделяемую мощность со стороны нижнего торца верхнего токоподвода и, тем самым, за счет оттока тепла на него сохранить градиент температур по толщине донной части каркаса тигля. Кроме того, за счет оттока тепла на верхний токоподвод образуется, хотя и небольшой (в пределах 1-3 град/мм) градиент температур даже на участке донной части каркаса тигля, контактирующей с верхним токоподводом.

позволяет существенно улучшить доступ углеродсодержащего газа к расположенной под токоподводом донной части каркаса тигля, а также в 2-15 раз уменьшить выделяемую мощность со стороны нижнего торца верхнего токоподвода и, тем самым, за счет оттока тепла на него сохранить градиент температур по толщине донной части каркаса тигля. Кроме того, за счет оттока тепла на верхний токоподвод образуется, хотя и небольшой (в пределах 1-3 град/мм) градиент температур даже на участке донной части каркаса тигля, контактирующей с верхним токоподводом.

При неиспользовании вышеприведенных существенных признаков сразу возникает проблема обеспечения достаточно полного уплотнения пироуглеродом донной части каркаса тигля, находящейся под токоподводом, и особенно того участка, который находится в непосредственной контакте с токоподводом. Это связано, во-первых, с тем, что при большой поверхности контакта верхнего токоподвода затрудняется доступ углеродсодержащего газа к уплотняемой пироуглеродом донной части каркаса тигля, и особенно того участка, который находится в непосредственном контакте с токоподводом. Во-вторых, токоподвод греется за счет проходящего по нему тока, что приводит к уменьшению градиента температуры по толщине донной части каркаса тигля вплоть до образования изотермических условий и, как следствие, приводит либо к ухудшению качества уплотнения пироуглеродом (при проведении процесса при высоком парциальном давлении углеродсодержащего газа), либо к увеличению длительности уплотнения за счет необходимости его проведения при пониженном парциальном давлении углеродсодержащего газа. Более того, на участках донной части каркаса тигля, контактирующих с верхним токоподводом, устанавливается еще большая температура, чем на участках донной части каркаса тигля, не имеющим непосредственный контакт с верхним токоподводом. Это приводит еще к большему ухудшению условий для наиболее полного уплотнения пироуглеродом донной части каркаса тигля.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность образовывать по толщине всего каркаса тигля градиент температур с более высокой температурой со стороны внутренней поверхности каркаса, а также обеспечить хороший доступ углеродсодержащего газа ко всей наружной поверхности каркаса тигля. Это обеспечивает возможность использования устройства для качественного уплотнения пироуглеродом каркасов тиглей при сохранении его высокой производительности.

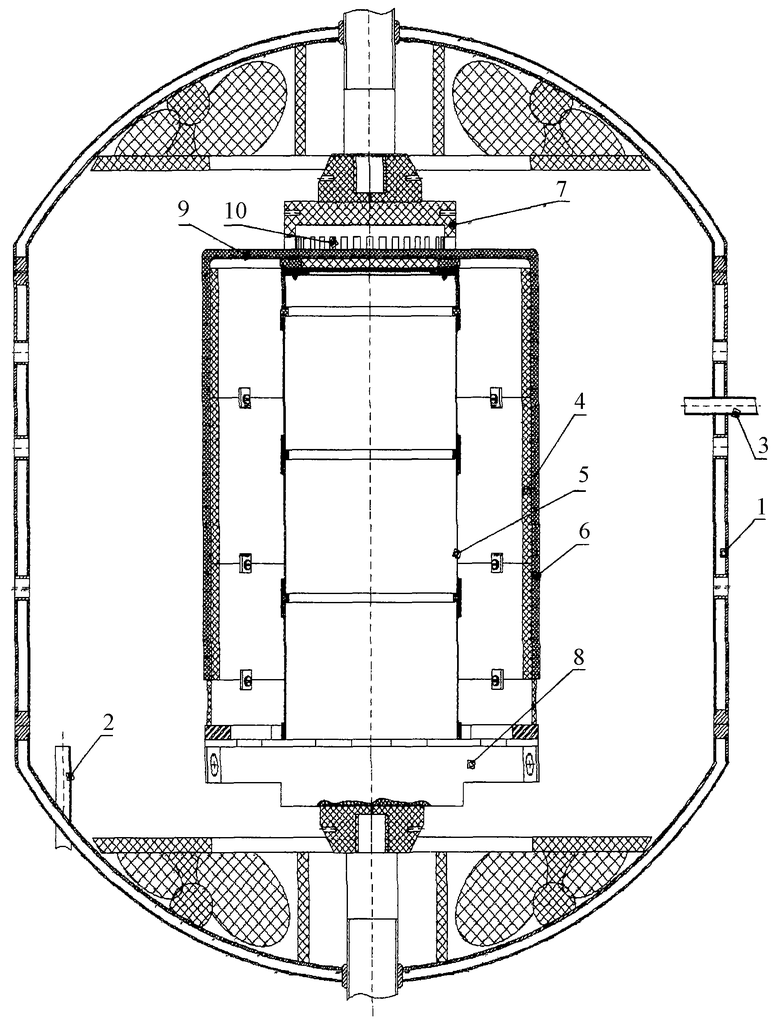

На чертеже приведен общий вид устройства для изготовления тиглей из УКМ.

Устройство содержит реактор 1 с входным 2 и выходным 3 патрубками для подачи углеродсодержащего газа, оправку-нагреватель или формообразующую оправку 4 с установленным внутри нее нагревателем 5, сформированный на формообразующей оправке 4 каркас тигля 6 из углеродных волокон, верхний 7 и нижний 8 токоподводы, установленные соосно с нагревателем 5, причем верхний токоподвод 7 установлен на донной части 9 каркаса тигля 6, снабжен перфорациями 10 для прохода углеродсодержащего газа и выполнен с минимально возможной площадью контакта с ней.

Устройство работает следующим образом.

При подаче напряжения на токоподводы 7, 8 ток проходит через верхний токоподвод 7, донную часть каркаса тигля 6, нагреватель 5 и нижний токоподвод 8. При подаче углеродсодержащего газа в реактор 1 через входной патрубок 2 газ проходит со стороны наружной поверхности каркаса тигля 6 и выходит из реактора 1 через выходной патрубок 3, при этом на участке донной части 9 каркаса тигля 6, контактирующем с верхним токоподводом 7, углеродсодержащий газ проходит к нему через перфорации 10 верхнего токоподвода 7.

При прохождении тока по верхнему токоподводу 7, донной части 9 каркаса тигля 6, нагревателю 5 и нижнему токоподводу 8 они нагреваются в соответствии со своими электрическими характеристиками. За счет нагрева каркаса тигля 6 нагревателем 5 и подачи холодного углеродсодержащего газа со стороны наружной поверхности каркаса образуется градиент температур по его толщине с более высокой температурой со стороны внутренней поверхности.

При достижении на внутренней поверхности каркаса тигля температуры пиролиза углеродсодержащего газа начинается процесс уплотнения каркаса пироуглеродом, скорость которого зависит от температуры и парциального давления углеродсодержащего газа.

За счет снабжения верхнего токоподвода 7 перфорациями 10 для подачи углеродсодержащего газа к донной части 9 каркаса тигля 6 и выполнения его с минимально возможной площадью контакта с донной частью каркаса тигля при отношении  в 2-15 раз меньшем, чем отношение

в 2-15 раз меньшем, чем отношение  во-первых, углеродсодержащий газ сравнительно легко поступает к донной части 9 каркаса тигля 6, во-вторых, в верхнем токоподводе 7 реализуется в 2-15 раз меньшая удельная мощность, чем на нагревателе 5, что позволяет сохранить градиент температур по толщине донной части 9 каркаса тигля 6, в т.ч. и на участке, находящемся в непосредственном контакте с верхним токоподводом 7.

во-первых, углеродсодержащий газ сравнительно легко поступает к донной части 9 каркаса тигля 6, во-вторых, в верхнем токоподводе 7 реализуется в 2-15 раз меньшая удельная мощность, чем на нагревателе 5, что позволяет сохранить градиент температур по толщине донной части 9 каркаса тигля 6, в т.ч. и на участке, находящемся в непосредственном контакте с верхним токоподводом 7.

Заявляемым способом и на заявляемом устройстве были изготовлены тигли диаметром 700, 1500 мм, высотой 1350, 1750 мм, толщиной 20 мм.

Пример 1. Изготовление тигля диаметров 700 мм

Из углеродной ткани марки УРАЛ-ТМ-4 формировали методом выкладки на формообразующей оправке-нагревателе каркас тигля толщиной 20 мм. Затем оправку-нагреватель, со сформированным на ней каркасом тигля, устанавливали в реактор таким образом, чтобы оправка-нагреватель входила в электрический контакт с нижним токоподводом. Затем на донную часть каркаса тигля устанавливали верхний токоподвод, осуществляя, тем самым, подвод тока к оправке-нагревателю непосредственно через донную часть каркаса тигля. Верхний токоподвод выполняли с возможностью обеспечения доступа углеродсодержащего газа к расположенной непосредственно под токоподводом наружной поверхности донной части каркаса тигля и нагрева ее до температуры, не превышающей температуру ее внутренней поверхности. В данном случае верхний токоподвод выполняли с наружным диаметром 200 мм и с отношением  в 6 раз меньшим, чем отношение

в 6 раз меньшим, чем отношение  В результате нагрева каркаса тигля оправкой-нагревателем и дополнительного подогрева донной части каркаса тигля верхним токоподводом между наружной и внутренней ее поверхностями образовывался перепад температуры, равный 40°С (с градиентом температур по толщине каркаса 2 град/мм). При этом на остальной части каркаса тигля перепад температур межу его внутренней и наружной поверхностями составил 200°С (с градиентом температур по толщине каркаса 10 град/мм). После выхода термопары, установленной на наружной поверхности донной части каркаса тигля, расположенном под токоподводом, на температуру 800°С, распределение температур в других точках каркаса тигля было следующим:

В результате нагрева каркаса тигля оправкой-нагревателем и дополнительного подогрева донной части каркаса тигля верхним токоподводом между наружной и внутренней ее поверхностями образовывался перепад температуры, равный 40°С (с градиентом температур по толщине каркаса 2 град/мм). При этом на остальной части каркаса тигля перепад температур межу его внутренней и наружной поверхностями составил 200°С (с градиентом температур по толщине каркаса 10 град/мм). После выхода термопары, установленной на наружной поверхности донной части каркаса тигля, расположенном под токоподводом, на температуру 800°С, распределение температур в других точках каркаса тигля было следующим:

- на внутренней поверхности донной части каркаса тигля, расположенной под верхним токоподводом, 840°С,

- на внутренней и наружной поверхностях остальной части каркаса тигля 700 и 500°С соответственно.

Уплотнение каркаса тигля пироуглеродом проводили при избыточном давлении в реакторе (0,025-0,03 атм) по термопарам, установленным на наружной поверхности каркаса, а именно:

а) по термопаре №1, установленной на наружной поверхности донной части каркаса тигля, расположенной под верхним токоподводом, подъем температуры с 800 до 980°С со скоростью 3 град/ч;

б) по термопаре №2, установленной на наружной поверхности боковой части каркаса тигля, подъем с температуры, которая устанавливается при выходе термопары №1 на температуру 980°С, до температуры 780°С с произвольной скоростью, а подъем температуры с 780 до 980°С - со скоростью 2,5 град/ч.

В результате получили тигель, в котором материал донной части тигля, находящемся под токоподводом, имел недостаточную степень уплотнения пироуглеродом, а именно: если на основной части тигля материал имел плотность 1,45 г/см3, то на этой части - 1,22 г/см3, а на донной части имело место углубление от воздействия верхнего токоподвода.

Пример 2. Изготовление тигля диаметров 700 мм

Тигель диаметром 700 мм изготавливали аналогично примеру 1 со следующими отличиями:

1. Сначала уплотняли пироуглеродом донную часть каркаса тигля, находящуюся в контакте с верхним токоподводом, ее уплотнение вели по режиму (по термопаре, установленной на наружной поверхности):

- ступенчатый подъем с 800 до 900°С за 10 ч при парциальном давлении Рп=1 атм,

- с 900 до 910°С за 2 ч при Рп=0,8 атм,

- с 910 до 920°С за 3 ч при Рп=0,7 атм,

- с 920 до 930°С за 4 ч при Рп=0,6 атм,

- с 930 до 950°С за 10 ч при Рп=0,5 атм,

- с 950 до 980°С за 12 ч при Рп=0,45 атм,

- с 980 до 1050°С за 20 ч при Рп=0,4-0,35 атм.

2. После установления на внутренней поверхности остальной части каркаса тигля температуры 980°С перешли к процессу уплотнения остальной части каркаса тигля (в это же время происходило доуплотнение пироуглеродом донной части каркаса тигля, где установилась температура 950°С). Процесс вели по термопаре, установленной в технологический припуск до упора в наружную поверхность оправки-нагревателя. Параметры процесса:

- температура в зоне пиролиза 980±15 °С;

- скорость движения зоны пиролиза 0,25 мм/ч;

- избыточное давление 0,025-0,03 атм;

- зона пиролиза 20 мм.

В результате получили тигель, материал которого имел среднюю плотность 1,32 г/см3 (на донной части) и 1,44 г/см3 (на остальной части тигля); на донной части тигля имелось углубление от воздействии токоподвода.

Пример 3. Изготовление тигля диаметром 1500 мм

Тигель диаметром 1500 мм, высотой 1750 мм и толщиной 20 мм изготавливали аналогично примеру 2 со следующим отличиями:

1. Каркас формировали на формообразующей оправке, а нагрев его производили установленным внутри оправки нагревателем.

2. Верхний токоподвод выполняли наружным диаметрам 800 мм, равным наружному диаметру нагревателя с отношением  в 14 раз меньшим, чем отношение

в 14 раз меньшим, чем отношение

3. Частичное уплотнение донной части каркаса тигля проводили после установления следующих температур:

- на наружной и внутренней поверхностях донной части каркаса тигля, находящейся под верхним токоподводом, 700 и 840°С соответственно (градиент температур по толщине каркаса 7 град/мм),

- на наружной и внутренней поверхностях донной части каркаса тигля, находящейся в непосредственном контакте с верхним токоподводом, 800 и 860°С соответственно (градиент температур по толщине каркаса 3 град/мм),

- на наружной и внутренней поверхностях остальной части каркаса тигля 600 и 790°С соответственно (градиент температур по толщине каркаса 10 град/мм),

4. Частичное уплотнение донной части каркаса тигля, находящейся в контакте с верхним токоподводом, проводили по режиму:

- подъем с 800 до 900°С за 10 ч при Рп=1,0 атм,

- подъем с 900 до 950°С за 10 ч при Рп=0,7 атм,

- подъем с 950 до 1000°С за 10 ч при Рп=0,5 атм,

- подъем с 1000 до 1050°С за 18 ч при Рп=0,4 атм.

5. Уплотнение пироуглеродом остальной части каркаса тигля начинали после установления на ее внутренней поверхности температуры 980°С (при этом происходило доуплотнение материала донной части каркаса тигля, находящейся под верхним токоподводом, т.к. со стороны ее наружной поверхности устанавливалась температура 900°С).

В результате получен тигель, материал которого имел плотность 1,39-1,45 г/см3; на донной части тигля имелось углубление от токоподвода.

Пример 4. Изготовление тигля диаметром 1500 мм

Тигель диаметром 1500 мм, высотой 1750 мм и толщиной 20 мм изготавливали аналогично примеру 3 со следующими отличиями:

1. Перед уплотнением каркаса тигля пироуглеродом его донную часть, находящуюся в непосредственном контакте с верхним токоподводом, пропитывали фенол-формальдегидным связующим марки ЛБС-4, имеющим коксовое число (выход кокса) 40-50%, и отверждали при температуре 150°С.

2. Частичное уплотнение донной части каркаса тигля, находящейся в непосредственном контакте с верхним токоподводом, проводили по режиму:

- подъем с 800 до 900°С за 10 ч при Рп=0,8 атм,

- подъем с 900 до 950°С за 10 ч при Рп=0,6 атм,

- подъем с 950 до 1000°С за 10 ч при Рп=0,4-0,45 атм,

- подъем с 1000 до 1050°С за 20 ч при Рп=0,3-0,35 атм.

В результате получили тигель, материал которого имел плотность 1,32-1,45 г/см3; на донной части тигля углублений от верхнего токоподвода не было.

Изобретение предназначено для химической и металлургической промышленности и может быть использовано при изготовлении хлораторов и электролизеров. Подают напряжение на верхний токоподвод 7 и нижний токоподовод 8. Ток от верхнего токоподвода 7 проходит через донную часть 9 каркаса тигля 6, нагреватель 5 и нижний токоподвод 8. В реактор 1 подают углеродсодержащий газ через входной патрубок 2. Газ проходит со стороны наружной поверхности каркаса тигля 6 и выходит через выходной патрубок 3. На участке донной части 9 каркаса тигля 6, контактирующем с верхним токоподводом 7, углеродсодержащий газ проходит через перфорации 10 верхнего токоподвода. Площадь контакта верхнего токоподвода 7 с донной частью 9 определяется отношением  в 2-15 раз меньшем, чем

в 2-15 раз меньшем, чем  где ρт, ρн – удельное электросопротивление материалов верхнего токоподвода 7 и нагревателя 5, Sт, Sн – проходное для тока сечение верхнего токоподвода 7 и нагревателя 5. Изобретение позволяет повысить качество крупногабаритных изделий за счет равномерной плотности донной и боковой частей, отсутствия деформаций донной части, а также увеличить производительность процесса. 2 с. и 2 з.п. ф-лы, 1 ил.

где ρт, ρн – удельное электросопротивление материалов верхнего токоподвода 7 и нагревателя 5, Sт, Sн – проходное для тока сечение верхнего токоподвода 7 и нагревателя 5. Изобретение позволяет повысить качество крупногабаритных изделий за счет равномерной плотности донной и боковой частей, отсутствия деформаций донной части, а также увеличить производительность процесса. 2 с. и 2 з.п. ф-лы, 1 ил.

, в 2-15 раз меньшим, чем отношение

, в 2-15 раз меньшим, чем отношение  , где ρт, ρн – удельное электросопротивление материалов верхнего токоподвода и нагревателя, Sт, Sн – проходное для тока сечение верхнего токоподвода и нагревателя.

, где ρт, ρн – удельное электросопротивление материалов верхнего токоподвода и нагревателя, Sт, Sн – проходное для тока сечение верхнего токоподвода и нагревателя.

| СОКОЛКИН Ю.В | |||

| и др | |||

| Технология и проектирование углерод–углеродных композитов и конструкций | |||

| - М.: Наука, Физматлит, 1996, с.16-19, 32, 34 | |||

| Способ изготовления теплоизоляции из углеграфитового материала | 1990 |

|

SU1813761A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2086414C1 |

| US 3796616 A, 22.03.1974 | |||

| US 5061414 A, 29.10.1991 | |||

| US 5348774 A, 20.09.1994 | |||

| US 6083560 A, 04.07.2000 | |||

| US 6177146 A, 23.01.2001 | |||

| КАЦ С.М | |||

| Высокотемпературные теплоизоляционные материалы | |||

| - М.: Металлургия, 1981, с.53. | |||

Авторы

Даты

2004-05-27—Публикация

2002-05-06—Подача