Изобретение относится к обработке керамических гранулированных материалов, например, пропантов, а именно, к поверхностному упрочнению и гидрофобизации гранул, и может найти применение в нефте- и газодобывающей промышленности.

Керамические гранулы сферической формы из спеченного сырья - каолиновой глины, применяемые в качестве расклинивателей нефтяных скважин для укрепления трещин при реализации технологии глубоко проникающего гидравлического разрыва пластов (ГГРП) на нефтяных и газовых месторождениях, должны быть высокопрочными и высокопроницаемыми материалами. Их называют пропантами. В то же время пропанты должны быть достаточно дешевы, а технология их получения проста и высокопроизводительна.

Для получения достаточного эффекта от применения ГГРП необходимая длина трещин должна составлять 250-300 м, что могут обеспечить только мощные насосные установки (мощностью 1800-2000 л.с. и давлением закачки до 105 МПа). При этом материалы для крепления трещин достаточно долго (до 3 лет) должны сохранять эффект от стимуляции скважин в том числе и во влажной среде.

Для того чтобы материалы в определенных условиях и пределах, не разрушаясь, воспринимали нагрузки и воздействия среды, применяют термические, химико-термические, термомеханические и механические методы упрочнения: глазурование, армирование, обжиг, спекание, пропитывание, покрытия.

Известен способ упрочнения изделий из керамики (Авт. свид. СССР № 968014, МПК С 04 В 41/04, 33/32, 1982 г.) путем пропитки заготовок после предварительного обжига растворами солей с последующим спеканием, отличающийся тем, что, с целью повышения прочности микроминиатюрных изделий, предварительный обжиг проводят при 1100-1200°С, а пропитку осуществляют в течение 5-10 мин.

Недостатком этого способа является длительность всех процессов, недостаточная производительность и неприменимость для упрочнения гранулированного материала вследствие возможности спекания слоя гранул при длительном процессе спекания. Кроме того, при таком способе упрочнения в изделиях остается определенная остаточная пористость, а следовательно, не решается проблема гидрофобизации керамики.

Известен способ получения стеклообразного покрытия на керамике (Авт. свид. СССР № 1196362, МПК С 04 В 41/45, публ. 7.12.85 г. БИ № 45 1985 г.) путем нанесения суспензии, сушки, нагрева, выдержки при максимальной температуре и охлаждения. Сушку покрытия проводят при температуре 170-250°С в течение 1-1,5 часов, после чего осуществляют термоудар при 400°C с последующим нагревом покрытия до максимальной температуры 600-700°С в течение 1-1,5 часов, а выдержку при этой температуре - в течение 0,5-1 часа, после чего осуществляют термоудар при 200-300°С и выдержку при этой температуре 0,5-1 час.

Однако такой способ получения покрытий также не применим для гранулированных материалов, поскольку в процессе выдержки при температуре 600-700°С в течение 1-1,5 часов неминуемо будет происходить спекание гранул между собой. Кроме того, он отличается длительностью всех процессов и, следовательно, низкой производительностью.

Известен способ гидрофобизации газобетонных изделий (Патент РФ № 2022949, МПК 5 С 04 В 41/64, 1995 г.), в котором на их поверхность наносят водный раствор кремнийорганического соединения и фосфорной кислоты (8-16%-ный водный раствор алкилсиликоната натрия совместно с 4-8%-ным водным раствором экстракционной фосфорной кислоты) методом непрерывной струи.

В этом решении гидрофобизация достигается за счет образования на поверхности изделий гидрофобной полимерной пленки на основе алкилсиликоната натрия. Подобные пленки, придавая материалу гидрофобные свойства, не повышают его механическую прочность. Кроме того, метод непрерывной струи применим для протяженных поверхностей и не применим для гранул.

Наиболее близким к заявляемому решению является “Способ изготовления гидрофобизированного вспученного перлита” (А.С. СССР № 321502, МПК С 04 В 21/00, 1972г.) посредством обработки вспученного перлита жидким кремнийорганическим гидрофобизатором во взвешенном состоянии и последующего механического перемешивания. Этот способ принят заявителем в качестве прототипа.

При использовании данного способа повышается качество материала и сокращается время его сушки.

Однако в этом решении гидрофобизация достигается за счет образования на поверхности материала гидрофобной пленки на основе кремнийорганического гидрофобизатора в процессе его сушки. Подобные пленки, также как и в описанном выше аналоге, не повышают механическую прочность материала.

Заявляемый способ упрочнения и гидрофобизации керамических гранул лишен вышеуказанных недостатков аналогов и прототипа и позволяет легко, сравнительно дешево и быстро нанести на поверхность гранул покрытия без слипания гранул между собой. Согласно предлагаемому способу повышение прочности гранул достигается путем нанесения на их поверхность защитного покрытия. Покрытие, нанесенное на поверхность гранул, способствует уменьшению открытой пористости, присущей, как правило, всем огнеупорам, и снижающей их прочность под воздействием влаги и сжимающих нагрузок. После нанесения покрытия повышается сферичность гранул, их прочность и влагостойкость.

Защитное покрытие формируется путем нанесения на нагретую поверхность псевдоожиженного слоя гранул жидких кремнийорганических составов, распыленных, например, через форсунку. Формирование покрытия в данном способе осуществляется за счет термического разложения жидких кремнийсодержащих соединений, в качестве которых могут выступать растворы или эмульсии кремнийорганических жидкостей в различных растворителях либо водные растворы жидкого стекла, либо водные растворы жидкого стекла с отвердителем (четырехфтористым натрием). Термическое разложение осуществляется непосредственно на нагретой поверхности гранулы и за счет этого обеспечивается высокая адгезия покрытия к материалу гранулы. Температура слоя гранул и время их пребывания в псевдоожиженном состоянии должны быть достаточны для протекания процесса разложения и определяются составом кремнийорганической жидкости. Для завершения химических превращений и повышения адгезии покрытия последующее охлаждение гранул должно протекать с определенной достаточной низкой скоростью.

Наличие отличительных признаков в заявляемом изобретении свидетельствует о соответствии его критерию "новизна".

В настоящей заявке выполняется требование единства изобретения, т.к. все признаки относятся к одному объекту - способу упрочнения и гидрофобизации керамических гранул.

Заявляемое техническое решение соответствует критерию "изобретательский уровень". Из приведенного выше описания уровня техники следует, что заявителем не выявлены источники информации, содержащие сведения об аналогах и технических решениях, имеющих признаки, совпадающие с отличительными от прототипа признаками заявляемого изобретения и имеющие такие же свойства. Отличительные признаки заявляемого способа не выявлены и в других источниках информации о способах и установках для упрочнения и гидрофобизации керамических гранул.

Изобретение промышленно применимо, так как способ упрочнения и гидрофобизации гранул по всем признакам заявляемой совокупности воспроизводим; ни один его признак, ни весь способ в целом не противоречит использованию его в промышленности с достижением ожидаемого технического результата.

Заявляемая совокупность существенных признаков изобретения совместно с отличительными признаками заявляемого способа находится в прямой причинно-следственной связи с достигаемым техническим результатом - повышением прочности и гидрофобности керамических гранул при устранении их спекания.

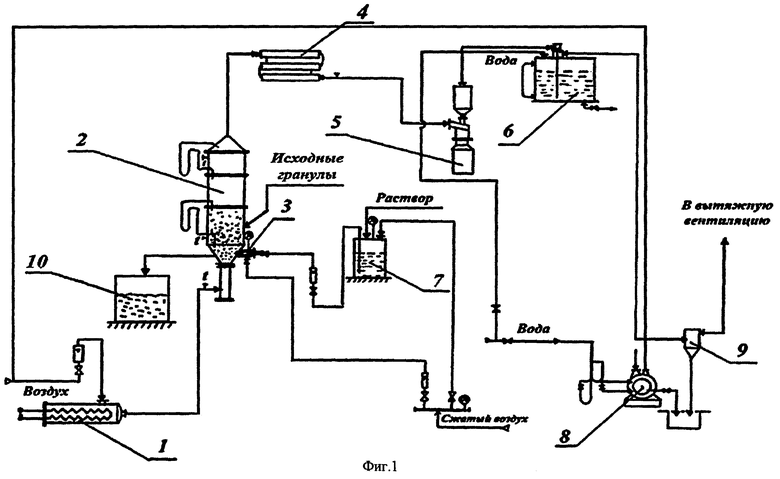

Заявляемый способ реализован в установке (см. фиг.1), состоящей из электрокалорифера 1, аппарата ПС (псевдоожиженного слоя) 2, форсунки для распыления кремнийсодержащей жидкости 3, теплообменника 4, циклона 5, барбатера 6, бака с раствором кремнийсодержащей жидкости - 7, воздуходувки 8, разделительного бачка 9, бункера для охлаждения гранул с покрытием - 10.

Электрокалорифер 1 применяется для нагрева сжижающего агента (например, воздуха) до требуемой температуры. Можно осуществлять нагрев сжижающего агента и другими способами, например, газовой горелкой.

Аппарат 2 ПС (псевдоожиженного слоя) служит для осуществления процесса нанесения покрытий. Он имеет решетку, на которой осуществляется псевдоожижение слоя гранул и снабжен приборами контроля перепадов давления и температур в слое. Стенки аппарата имеют теплоизоляцию, препятствующую потерям тепла через стенки. Аппарат может быть выполнен многоступенчатым, в этом случае производительность процесса нанесения покрытий возрастает.

Подачу кремнийсодержащего соединения осуществляют из бака 7 через форсунку 3, для повышения равномерности распыления при больших объемах производства можно использовать несколько форсунок.

Теплообменник 4 используется для предварительного охлаждения газов, выходящих из аппарата ПС 2.

Циклон 5 служит для улавливания (отделения) твердых частиц, содержащихся в пылегазовом потоке.

Барбатер 6 используется как аппарат дополнительной очистки пылегазового потока от твердых частиц.

Воздуходувка 8 служит для подачи атмосферного воздуха в электрокалорифер, транспортирования его через аппараты установки и последующего выталкивания в вентиляционную систему.

Выгрузку гранул с покрытием осуществляют в бункер 10, в котором происходит и охлаждение гранул с требуемой скоростью. Необходимая скорость охлаждения обеспечивается теплоизоляцией стенок бункера.

Заявляемый способ осуществляли следующим образом. На решетку аппарата 2 помещали слой керамических гранул (пропантов), который с помощью воздуходувки 8 приводили в псевдоожиженное состояние. Включали калорифер 1 и слой гранул нагревали от сжижающего агента до требуемой температуры. После достижения заданной требуемой температуры через форсунку 3 подавали необходимое количество кремнийсодержащего соединения. Гранулы под воздействием проходящего сквозь их слой потока нагретого сжижающего агента нагревались, одновременно приобретали кинетическую энергию и витали в аппарате 2. Выходящие из форсунки 3 капли распыленной кремнийорганической жидкости достигали нагретой поверхности каждой гранулы и равномерно покрывали ее. Благодаря пористости гранул материал покрытия впитывался в материал гранулы, сцеплялся с поверхностью гранулы и под действием температуры начинала формироваться пленка из силикатов, которые образуются при разложении кремнийорганических соединений. Затем подачу раствора прекращали. Гранулы витали до тех пор, пока пленка не подсыхала. Затем гранулы с покрытием перегружали в бункер 10, в котором осуществляли медленное, со скоростью 50-200°С/ч охлаждение гранул. Требуемую скорость охлаждения обеспечивали применением бункера с необходимой степенью теплоизоляции стенок. В процессе охлаждения завершается процесс формирования структуры покрытия.

В данном решении повышение прочности и гидрофобности гранул достигается путем формирования на их поверхности силикатного покрытия, отличающегося высокой прочностью сцепления с поверхностью гранулы и высокой собственной прочностью. Формирование покрытия в данном способе осуществляется за счет термического разложения жидких кремнийсодержащих соединений, в качестве которых могут выступать растворы или эмульсии кремнийорганических жидкостей в различных растворителях, либо водные растворы жидкого стекла, либо водные растворы жидкого стекла с отвердителем (четырехфтористым натрием). Термическое разложение осуществляется непосредственно на нагретой поверхности гранулы и за счет этого обеспечивается высокая адгезия покрытия к материалу гранулы.

При использовании в качестве кремнийсодержащих соединений растворов или эмульсий кремнийорганических жидкостей процесс ведут при температуре сжижающего агента 600-800°С. При более низких температурах не происходит термического разложения кремнийорганических жидкостей с образованием прочных силикатов, а при температурах выше 800°С начинается подплавление силикатов, что может приводить к конгломерации частиц.

При использовании в качестве кремнийсодержащих соединений растворов жидкого стекла и жидкого стекла с отвердителем (четырехфтористым натрием) по тем же причинам температурный интервал составляет 250-600°С.

Охлаждение гранул с покрытиями производят со скоростью от 50 до 200°С/ч. Охлаждение с более высокими скоростями (>200°С/ч) может приводить к растрескиванию покрытия вследствие создаваемых термических напряжений, более низкие скорости охлаждения (<50 θС/ч) приводят к снижению производительности процесса.

Нанесение покрытий в данном техническом решении осуществляется в псевдоожиженном слое гранул, что позволяет с высокой производительностью наносить равномерные покрытия на гранулированный материал.

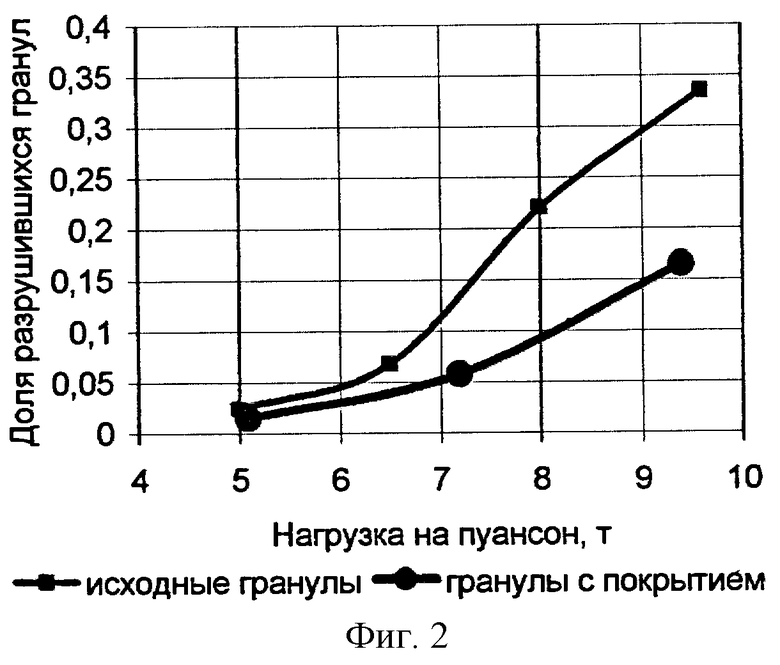

На фиг.2 приведены результаты измерения прочности исходных гранул и гранул с покрытием (при использовании в качестве кремнийсодержащего соединения кремнийорганических жидкостей) по методике (Расклинивающие наполнители. Метод испытаний на стойкость к раздавливанию (Тест на разрушение). Методические рекомендации. МР-0002-2001).

Как видно из фиг.2, прочность гранул после нанесения покрытия возросла при различных приложенных давлениях в 1,5-2,0 раза.

Исследование гидрофобности гранул с покрытием показало, что они полностью гидрофобны и воздействие воды в течение 30 суток не привело к изменению массы гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОППАНТ | 2006 |

|

RU2309971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНЫХ ПРОППАНТОВ | 2007 |

|

RU2342420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2003 |

|

RU2257465C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА С ПОКРЫТИЕМ И ПРОППАНТ | 2010 |

|

RU2435823C1 |

| ПРОППАНТ | 2000 |

|

RU2180397C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОЙ ЛЕГКОВЕСНОЙ МИКРОСФЕРЫ НА ОСНОВЕ ПЕРЛИТА | 2013 |

|

RU2531970C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО НАПОЛНИТЕЛЯ НА ОСНОВЕ ВСПУЧЕННОГО ПЕРЛИТА | 2013 |

|

RU2534553C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

| Способ получения магнийсиликатного пропанта | 2018 |

|

RU2726655C2 |

| Состав для заполнения деформационных швов и способ его приготовления | 2018 |

|

RU2696747C1 |

Изобретение относится к обработке керамических гранулированных материалов, например, пропантов, а именно, к поверхностному упрочнению и гидрофобизации гранул и может найти применение в нефте- и газодобывающей промышленности. Способ упрочнения и гидрофобизации керамических гранул, осуществляют путем нанесения на их поверхность покрытия в виде жидких кремнийсодержащих соединений, которые распыляют в псевдоожиженном слое, после чего гранулы охлаждают со скоростью 50-200°С/ч. В качестве кремнийсодержащих соединений используют раствор или эмульсию кремнийорганической жидкости или водный раствор жидкого стекла, который может дополнительно содержать четырехфтористый натрий в количестве 0,01-1 мас.%. Нанесение покрытия проводят при температуре ожижающего агента 250-800°С. Способ позволяет сравнительно быстро и дешево нанести покрытие на поверхность гранул, без их слипания между собой. Обработанные гранулы обладают повышенной прочностью и гидрофобностью. 4 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОВИЗИРОВАННОГО ВСПУЧЕННОГО ПЕРЛИТА | 0 |

|

SU321502A1 |

| ПРОППАНТ | 2000 |

|

RU2180397C1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ГАЗОБЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2022949C1 |

| DE 3318186 A, 22.11.1984 | |||

| US 3719236 A, 12.02.1974. | |||

Авторы

Даты

2004-05-27—Публикация

2002-06-28—Подача