Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления пропантов, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта (ГРП). Гидравлический разрыв является процессом нагнетания жидкостей в нефтеносный или газоносный подземный пласт при достаточно высоких скоростях и давлениях с целью образования в пласте трещин, увеличивающих поток текучих сред из нефтяного или газового резервуара в скважину. Пропанты (расклиниватели) представляют собой прочные сферические гранулы, удерживающие трещины ГРП от смыкания под большим давлением и обеспечивающие необходимую производительность нефтяных и/или газовых скважин путем обеспечения проводящего канала в пласте. В качестве пропантов наибольшее распространение получили песок с полимерным покрытием и керамические пропанты. Среди керамических расклинивателей в последние годы все более широкое применение находят магнийсиликатные пропанты. Это обусловлено дешевизной и доступностью природного сырья для их производства, а также тем, что существующие технологии позволяют получать пропанты, обладающие при средних значениях плотности высокими показателями прочности, сферичности, округлости.

Наиболее полно и обобщенно способ получения магнийсиликатного пропанта описан в техническом решении «Керамический расклинивающий агент и его способ получения», патент RU 2615563, C09K 8/80, опубликован 05.04.2017. В соответствии с этим изобретением способ содержит стадии:

а) подготовку, включающую предварительный обжиг магнийсодержащего материала и совместное измельчение исходных магнийсодержащих и вспомогательных материалов с получением шихты;

б) гранулирование шихты с получением гранул предшественника расклинивающего агента;

в) обжиг гранул предшественника расклинивающего агента с получением гранул расклинивающего агента - пропанта,

причем шихта содержит от 45 до 70 масс. % серпентинита в качестве магнийсодержащего материала и от 30 до 55 масс. % песка.

К недостаткам данного способа можно отнести сравнительно высокое содержание магнийсодержащего материала - серпентинита, имеющего значительную по сравнению с песком пикнометрическую плотность, еще более увеличивающуюся после предварительного обжига за счет дегидратации. Такой состав шихты приводит к завышенной плотности готового пропанта.

Наиболее близким из аналогов, принятым за прототип, является Способ изготовления легковесного магнийсиликатного проппанта и проппант, включающий термообработку магнийсодержащего компонента - источника оксида магния, совместный помол его с кремнеземсодержащим компонентом, грануляцию полученной шихты, обжиг полученных гранул и их рассев, при этом качестве компонентов используют серпентинитовый щебень и кварцполевошпатный песок при следующем их соотношении, мас. %:

(патент RU 2437913, C09K 8/80, опубликован 27.12.2011).

Керамический расклинивающий агент, полученный указанным выше способом, характеризуется большим разбросом прочности, характеризуемой у пропантов процентом разрушившихся при испытании давлением гранул. Известно, что магнезиоферрит образует изоморфный ряд с магнетитом, энстатит - ромбический тип пироксенов. Таким образом фазовый состав готового пропанта зависит от соотношения химических элементов в исходном магнийсодержащем материале - серпентините конкретного месторождения.

Технической проблемой, решение которой обеспечивается при использовании изобретения, которая не могла быть решена при использовании аналогов изобретения является оптимизация соотношения разрушаемость/насыпная плотность пропанта с целью повышения проводимости слоя расклинивателя и вовлечение в оборот нового ранее не использовавшегося для этих целей магнийсодержащего материала - серпентинита Киембаевского месторождения хризотилового асбеста (паспорт РГФ1 (1 Российский федеральный геологический фонд) № Б-7549 Государственного кадастра месторождений и проявлений полезных ископаемых).

Одним из способов улучшения качества переноса и размещения пропанта в трещине является снижение его насыпной плотности. Вместе с тем общеизвестным является тот факт, что уменьшение плотности пропанта снижает

его прочностные характеристики, в результате чего при смыкании пластов возрастает доля разрушенных гранул в пропантной пачке и снижается проводимость слоя расклинивателя. Следовательно, соотношение разрушаемость/насыпная плотность в большинстве случаев определяется при выборе исходного сырья. Снижение насыпного веса гранул обожженного пропанта обусловлено составом материала, предполагающим пониженное содержание силиката магния.

Сущностью заявляемого способа получения магнийсиликатного пропанта, содержащего стадии:

а) подготовку, включающую предварительный обжиг магнийсодержащего материала и совместное измельчение исходных магнийсодержащих и вспомогательных материалов с получением шихты;

б) гранулирование шихты с получением гранул предшественника расклинивающего агента;

в) обжиг гранул предшественника расклинивающего агента с получением гранул расклинивающего агента - пропанта,

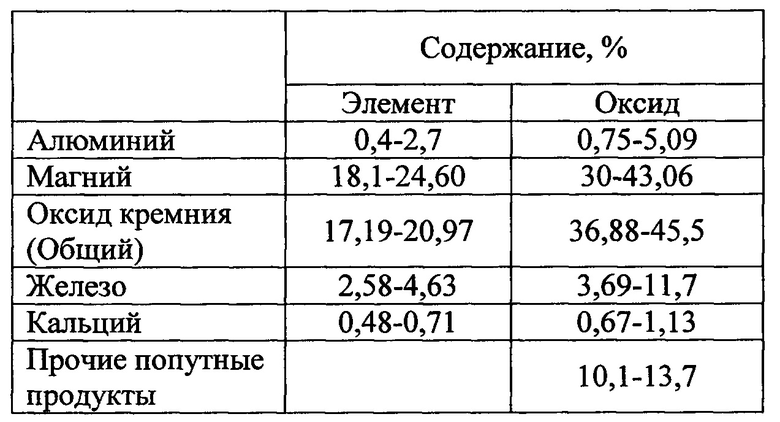

причем шихта содержит серпентинит в качестве магнийсодержащего материала и песок как вспомогательный материал, является использование в качестве магнийсодержащего материала серпентинита Киембаевского месторождения хризотилового асбеста, имеющего следующий состав

Следует отметить, что заявляемый серпентинит Киембаевского месторождения демонстрирует естественный разброс значений содержания слагающих его компонентов, зависящий как от места и условий залегания, так и от фракционного состава серпентинитового щебня, используемого для производства пропанта. Вместе с тем заметно почти пятикратно увеличенное содержание Fe2O3 в серпентините Киембаевского месторождения по сравнению с серпентинитом, например, Баженовского месторождения, что приводит, как показано ниже, к оптимизации соотношения разрушаемость/насыпная плотность.

Сущностью пропанта, получаемого заявляемым способом, является то, что упомянутый пропант характеризуется следующим фазовым составом:

Заявляемое изобретение иллюстрируется следующими изображениями.

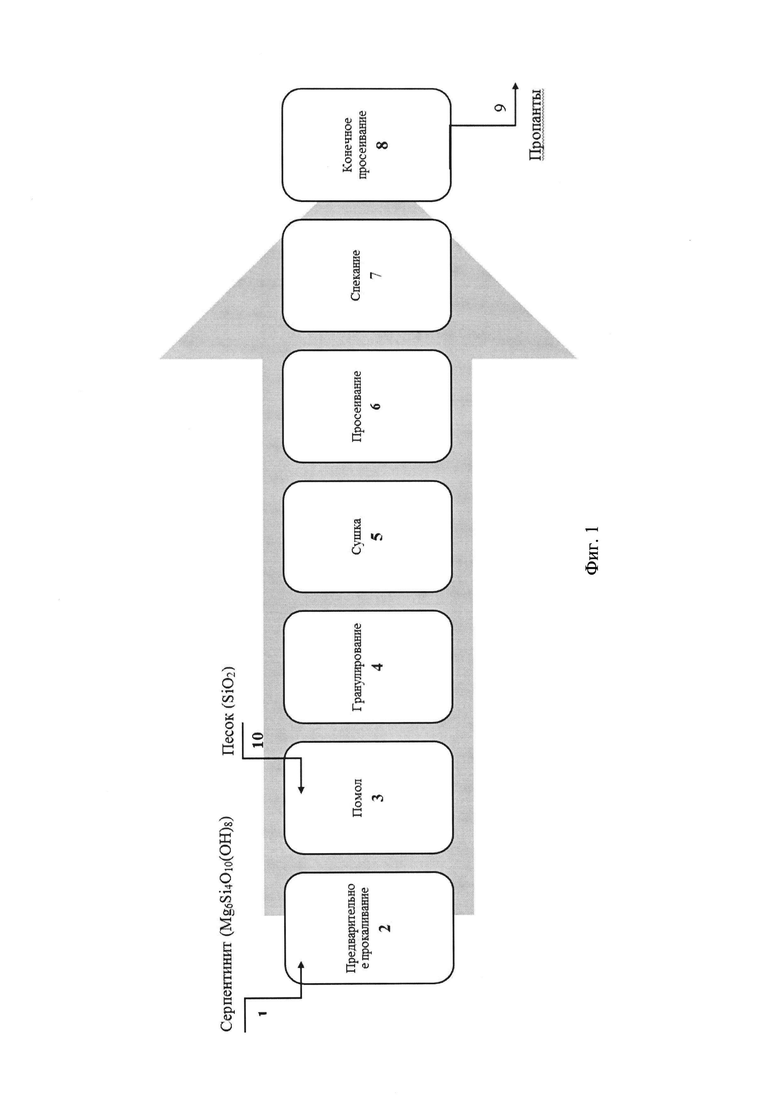

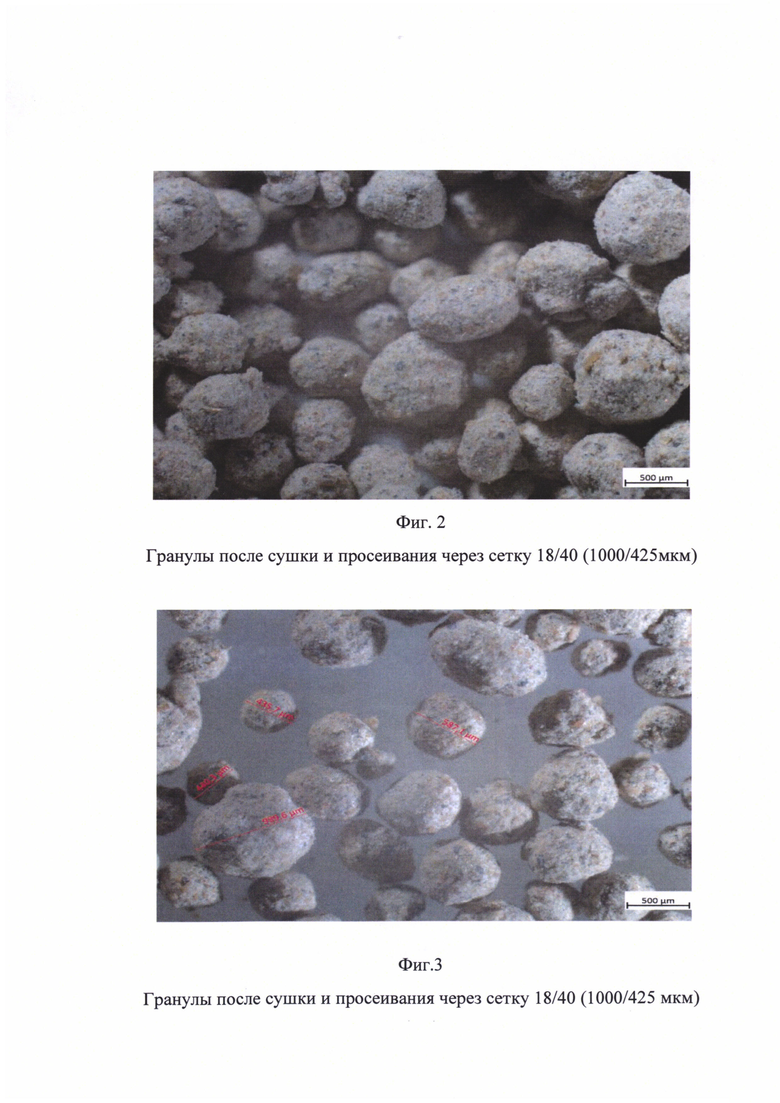

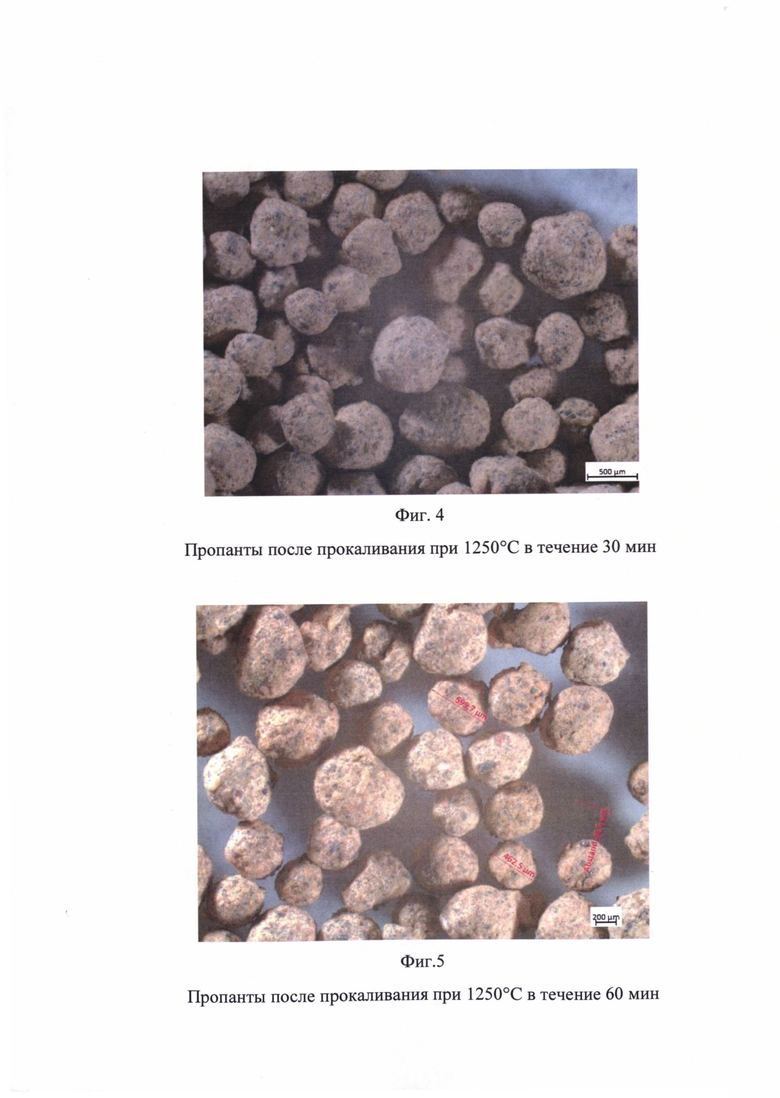

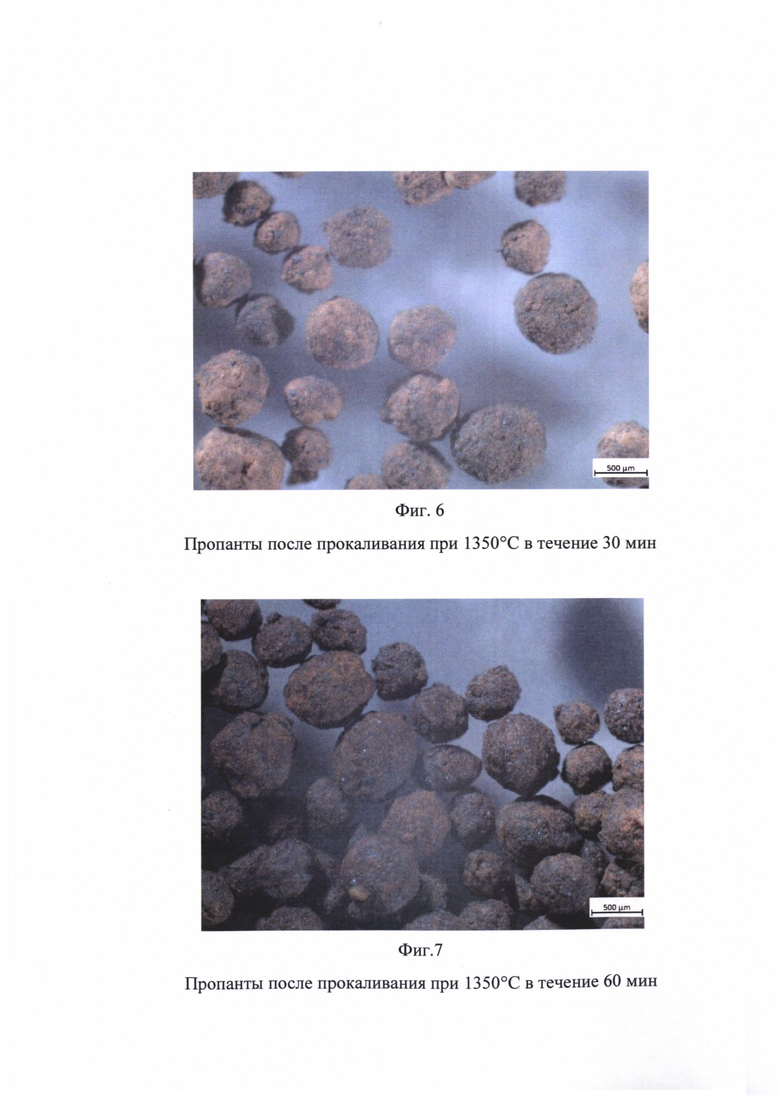

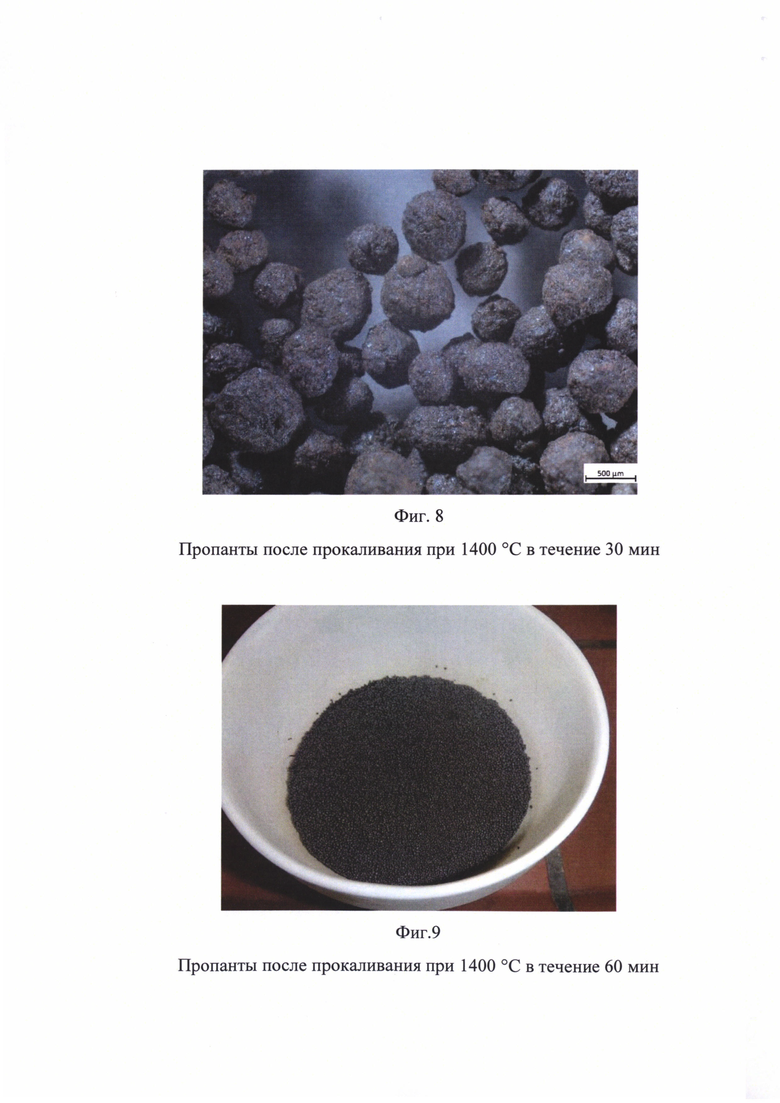

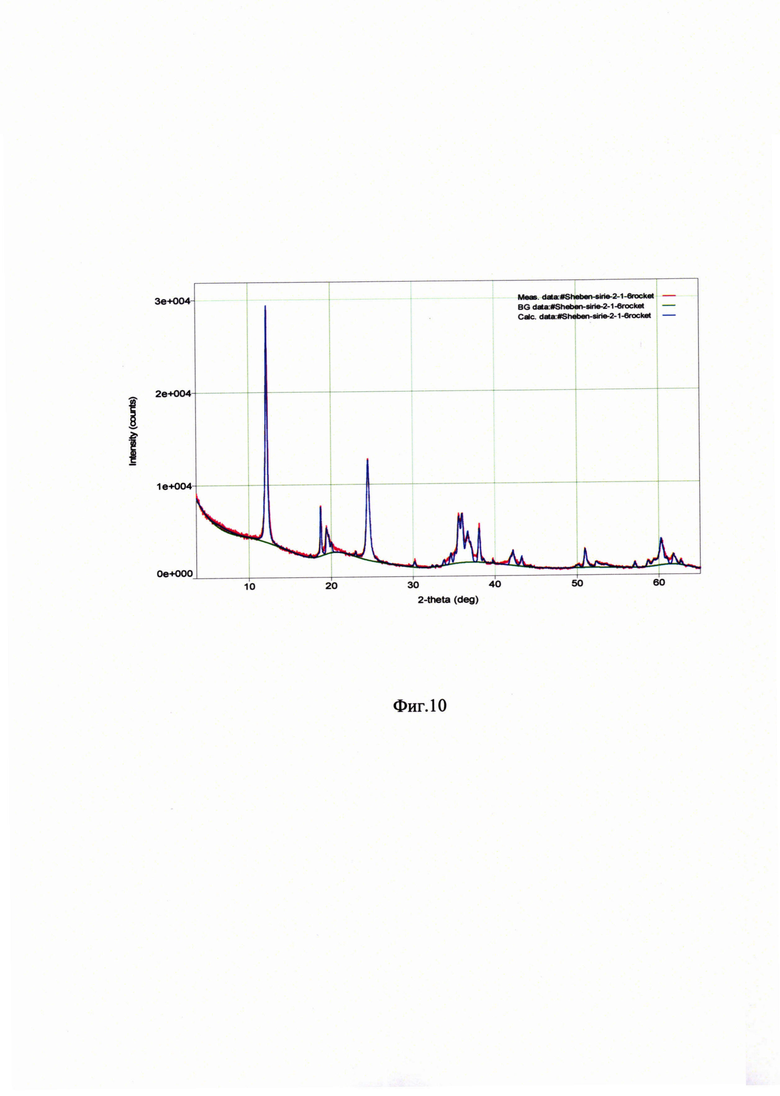

На фиг. 1 - схема осуществления заявляемого способа, на фиг. 2-9 приведены световые микрофотографии полученных гранул пропанта, на фиг. 10 - результаты исследования фазового состава сырья Киембаевского месторождения хризотилового асбеста.

Заявляемый способ получения магнийсиликатного пропанта включает в себя следующие операции (см. фиг. 1).

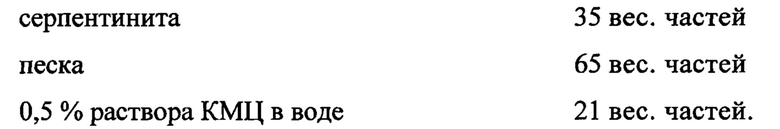

Сырье - серпентинит Киембаевского месторождения хризотилового асбеста, а именно посыпка крупнозернистая размером 1,25 мм (1) направляется со склада на предварительное прокаливание в муфельную печь (2), где происходит прокаливание серпентинита при температуре 900°С в течении одного часа. Затем прокаленное сырье направляется на помол (3), также к прокаленному сырью во время помола (3) добавляется песок (10), где происходит соединение и измельчение песка и серпентинита в планетарно-шаровой мельнице до 20 мкм. После измельчения сырье подается на гранулирование (4) в миксер интенсивного действия. Для этого сырье в миксере сначала гомогенизируют, и потом добавляется столько раствора воды и связующего - карбоксиметилцеллюлозы (КМЦ), пока из сырья не начнут образовываться первые гранулы. При этом состав шихты содержит

Далее покрытые порошком гранулы направляются на сушку (5) в сушильный шкаф. Процесс сушки происходит при температуре 150°С в течении 3 часов. После сушки гранулы остывают и осторожно просеиваются (6) через сетку 18/40 (1000/425 мкм).

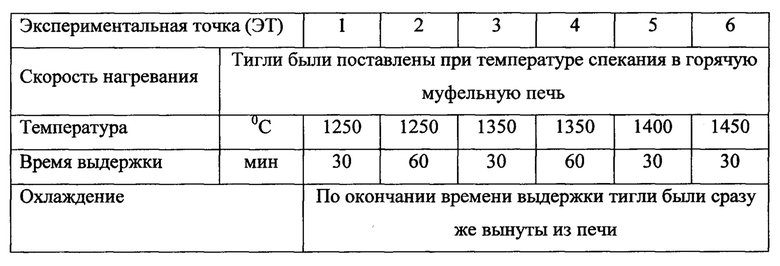

После просева высушенные гранулы подвергаются процессу спекания. Во время спекания гранул на их поверхности образовывается жидкая стеклянная фаза, за счет добавления песка (10). Для спекания отмеряется каждый раз по 150 г гранул в корундовом тигле объемом 150 мл и термически обрабатывается при параметрах процесса согласно таблице.

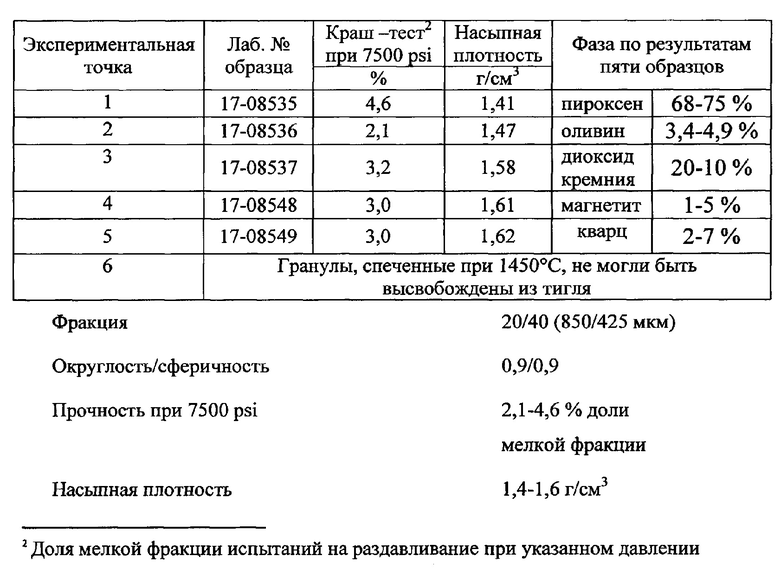

Спеченные гранулы (пропанты) по завершении охлаждения поступают на конечное просеивание (7) через сетку 20/40 (850 /425 мкм).

Далее просеянные гранулы (пропанты) были охарактеризованы посредством краш-теста, определения округлости/сферичности, насыпной плотности и рентгенофазного исследования (фиг. 10). Результаты исследования приведены ниже.

Таким образом, используя в качестве исходного магнийсодержащего сырья серпентинит Киембаевского месторождения хризотилового асбеста, после известной последовательности операций, можно получить пропант, фазовый состав которого обеспечивает оптимальное отношение параметров «разрушаемость»/«насыпная плотность» в целях повышения проводимости слоя расклинивателя и вовлечение в оборот нового ранее не использовавшегося для этих целей магнийсодержащего материала - серпентинита Киембаевского месторождения хризотилового асбеста (паспорт РГФ № Б-7549 Государственного кадастра месторождений и проявлений полезных ископаемых.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая шихта для изготовления магнизиально-кварцевого проппанта | 2017 |

|

RU2646910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2437913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ВЫСОКОКРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВЫХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2513792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2755191C2 |

| Способ изготовления магнийсиликатного проппанта и проппант | 2015 |

|

RU2613676C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА | 2013 |

|

RU2535540C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА СРЕДНЕЙ ПЛОТНОСТИ И ПРОППАНТ | 2017 |

|

RU2742891C2 |

| Шихта для изготовления магнезиально-кварцевого проппанта | 2019 |

|

RU2753285C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО ПРОППАНТА И ПРОППАНТ | 2017 |

|

RU2650149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА | 2014 |

|

RU2547033C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления пропантов, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта. В способе получения магнийсиликатного пропанта, содержащем стадии: подготовку, включающую предварительный обжиг магнийсодержащего материала и совместное измельчение исходных магнийсодержащего и вспомогательного материалов с получением шихты, гранулирование шихты с получением гранул предшественника расклинивающего агента и обжиг гранул предшественника расклинивающего агента с получением гранул расклинивающего агента - пропанта, где шихта содержит серпентинит в качестве магнийсодержащего материала и песок как вспомогательный материал в соотношении, мас. %: серпентинит 35, песок 65, шихта содержит 35 весовых частей серпентинита Киембаевского месторождения хризотилового асбеста. Технический результат – оптимизация соотношения разрушаемость/насыпная плотность пропанта с целью повышения проводимости слоя расклинивателя и вовлечение в оборот нового ранее не использовавшегося для этих целей магнийсодержащего материала – серпентинита Киембаевского месторождения хризотилового асбеста (паспорт Российского федерального геологического фонда № Б-7549 Государственного кадастра месторождений и проявлений полезных ископаемых). 10 ил., 3 табл.

Способ получения магнийсиликатного пропанта, содержащий стадии:

а) подготовку, включающую предварительный обжиг магнийсодержащего материала и совместное измельчение исходных магнийсодержащих и вспомогательных материалов с получением шихты;

б) гранулирование шихты с получением гранул предшественника расклинивающего агента;

в) обжиг гранул предшественника расклинивающего агента с получением гранул расклинивающего агента - пропанта,

причем шихта содержит серпентинит в качестве магнийсодержащего материала и песок как вспомогательный материал в соотношении, мас. %:

отличающийся тем, что шихта содержит 35 весовых частей серпентинита Киембаевского месторождения хризотилового асбеста.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2437913C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО УДОБРЕНИЯ | 1993 |

|

RU2046785C1 |

| Способ изготовления магнийсиликатного проппанта и проппант | 2015 |

|

RU2613676C1 |

| КЕРАМИЧЕСКИЙ РАСКЛИНИВАЮЩИЙ АГЕНТ И ЕГО СПОСОБ ПОЛУЧЕНИЯ | 2016 |

|

RU2615563C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476478C1 |

| Способ изготовления керамических расклинивателей нефтяных скважин | 2003 |

|

RU2235703C9 |

| КРАМАР Л.Я | |||

| и др | |||

| Применение серпентинитовых отходов хризотил-асбеста в производстве строительных материалов | |||

| Сухие строительные смеси, 2011, номер 2, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| СОЛОДКИЙ Н.Ф | |||

| и др | |||

Авторы

Даты

2020-07-15—Публикация

2018-04-18—Подача