Предлагаемое изобретение относится к области производства порохов, предназначенных преимущественно для гладкоствольных и короткоствольных систем стрелкового оружия.

Известен способ получения зерненых пористых пироксилиновых порохов, включающий стадии приготовления пороховой массы с вводом спиртоэфирного растворителя и солевого порообразователя, прессования, резки пороховых элементов, удаления растворителя, выщелачивания порообразователя, сушки и разымки [1].

Недостаток известного способа состоит в невозможности использования высокоазотного пироксилина с содержанием азота более 13,1% и, как следствие, в ограниченном уровне баллистических характеристик изготавливаемых порохов. Например, пороха пироксилиновые спортивные Сунар СВ, Сунар СВМ, полученные по известному способу, имеют большую массу заряда - 1,55 г и наибольшее максимальное давление пороховых газов до 918 кгс/см2.

Наиболее близок к заявляемому техническому решению способ получения бездымного пороха, включающий перемешивание гранул нитроцеллюлозы (НЦ) в воде до образования суспензии, введение в суспензию не смешивающегося с водой растворителя НЦ, например этилацетата (ЭА), и выдержку до полного поглощения растворителя, добавление к суспензии раствора нитроглицерина (НГ) в не смешивающемся с водой растворителе, выдержку до насыщения гранул НГ и удаление растворителя [2]. Данный способ принят в качестве прототипа.

Недостатком прототипа является низкий уровень баллистических характеристик получаемого пороха: высокая масса порохового заряда и, как следствие, повышенное дульное давление пороховых газов, приводящее к отдаче при выстреле. Кроме того, для прототипа характерны низкая технологичность и опасность процесса, обусловленные наличием стадий приготовления раствора НГ, его транспортирования и дозирования.

Задачей изобретения является улучшение баллистических характеристик получаемого пороха за счет использования устаревших нитроэфирсодержащих порохов, например, баллиститных порохов состава НБ (далее порох НБ) в качестве источника НГ, повышение технологичности и безопасности изготовления пороха.

Технический результат достигается тем, что в способе получения пороха, включающем перемешивание гранул НЦ в воде до образования суспензии, добавление к суспензии не смешивающегося с водой растворителя, выдержку и удаление растворителя, перемешивание осуществляют в 3...4 мас.ч. воды 0,25...0,75 мас.ч. нитроэфирсодержащего пороха, например, баллиститного пороха состава НБ и 0,25...0,75 мас.ч. гранул нитроцеллюлозы при суммарном их количестве 1 мас.ч., в качестве растворителя добавляют 1,5...2 мас.ч. экстрагента нитроглицерина, являющегося пассивным к нитроцеллюлозе, например, метиленхлорида, выдерживают при перемешивании не менее 30 мин при температуре ниже температуры кипения экстрагента нитроглицерина и после удаления растворителя осуществляют повторную выдержку при 90-95°С не менее 30 мин при перемешивании, затем гранулы отделяют от нитроэфирсодержащего пороха и сушат. Предлагаемое техническое решение отличается от известного тем, что при обработке применяется пассивный к НЦ растворитель, например, MX, не изменяющий поровой структуры исходных гранул НЦ, а экстракция НГ из пороха НБ и пропитка НГ гранул НЦ совмещаются во времени и в пространстве.

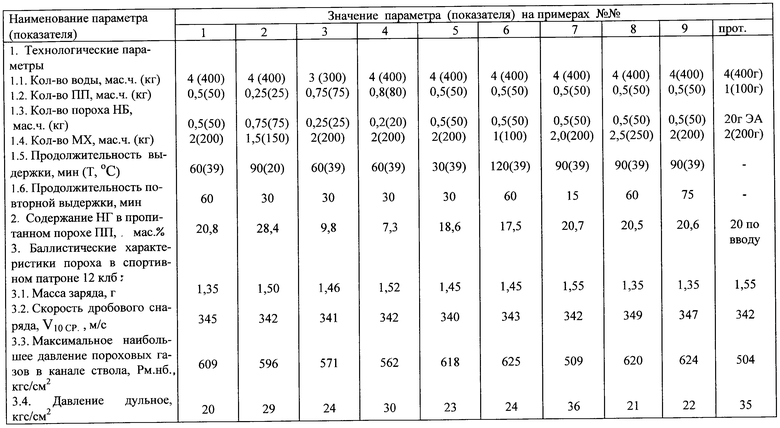

Практическая осуществимость предлагаемого изобретения и достигаемый технический результат подтверждаются примерами конкретного получения спортивного пороха. В качестве гранул НЦ использовался пористый пироксилиновый зерненый порох П-125 (ПП), носителя НГ - порох НБ (содержание НГ около 40 мас.%). Экстрагентом НГ, являющимся пассивным к НЦ и нерастворимым в воде растворителем, служил MX (температура кипения 40...42°С). Отгонка растворителя проводилась при подъеме температуры в реакторе до 40...50°С. Температура повторной выдержки 90...95°С в течение 30...60 мин.

Опыты проводились в реакторе объемом 1500 л, снабженном рубашкой для обогрева, мешалкой и холодильником для конденсации отгоняемого растворителя. По завершении процесса нитроглицеринсодержащий ПП отделялся на ситах от отработанного баллиститного пороха, подвергался сушке, графитовке. Результаты физико-химического анализа и баллистических испытаний порохов в составе спортивного дробового патрона 12 клб. (масса дробового снаряда 24 г) приведены в таблице.

На опытах 1...4 варьировалось соотношение ПП и НБ.

Данные примеров 1...4 показывают, что в процессе обработки системы (ПП-НБ) метиленхлоридом происходят одновременно экстракция НГ из пороха НБ и его перенос в ПП. При этом НГ перераспределяется обратно пропорционально количеству загружаемого ПП. Результаты испытаний порохов свидетельствуют об изменении баллистических характеристик ПП, пропитанного НГ по сравнению с исходным (исходный заряд ПП в составе спортивного дробового патрона 12 клб. имеет массу заряда 1,55 г, скорость 340 м/с, давление 535 кгс/см2, дульное давление 38 кгс/см2).

Наилучшие баллистические характеристики получены на примерах 1...3, 5 при содержании НГ от 10 до 28 мас.%, когда при малом значении массы порохового заряда обеспечивается требуемый уровень баллистических характеристик. В частности, масса заряда составляет 1,35... 1,50 г, в то время как по прототипу - 1,55 г.

Одновременно, выдержка и перемешивание в течение 30...90 мин (опыты 1, 3, 5) обеспечивают перераспределение НГ между порохами НБ и ПП. Очевидно, что увеличение продолжительности выдержки, несмотря на положительные результаты, нецелесообразно (сравни примеры 2 и 6).

При меньшей дозировке MX (пример 6) продолжительности выдержки и повторной выдержки увеличиваются.

Пример 7 отличается от 1 меньшим временем повторной выдержки. Содержание НГ остается практически неизменным (20,7 мас.%, п.2). Однако масса заряда увеличена (1,55 г, п.3.1), что, вероятно, обусловлено недостаточным распределением НГ вглубь зерен и, как следствие, худшим воспламенением пороха.

Большая дозировка MX (пример 8) не приводит к дальнейшему повышению положительного эффекта. Очевидно, что увеличение MX более 2 мас.ч. нецелесообразно.

При увеличении времени повторной выдержки (пример 9) содержание НГ остается практически неизменным (п.2), баллистические характеристики порохов равнозначны (п.3).

Выдержка при 90...95°С необходима для равномерного распределения НГ в объеме порохового зерна. Очевидно, что при меньшей температуре скорость диффузионных процессов уменьшается и приводит к увеличению продолжительности выдержки.

Количество воды 3...4 мас.ч. обусловлено необходимостью эффективного перемешивания содержимого реактора. При меньшей дозировке воды перемешивание затрудняется.

Баллистические испытания порохов в составе спортивных дробовых патронов 12 клб проводились в соответствии с ОСТ 3-2468 и ОСТ 3-6593.

Изготовленные по предлагаемому способу пороха по техническому уровню превосходят также отечественные пороха Сунар СВ, Сунар СВМ, получаемые по известному способу [1]. Например, согласно ТУ 7506804-151-93 пироксилиновые спортивные пороха имеют массу заряда не более 1,55 г, скорость не менее 340 м/с, давление не более 918 кгс/см2, дульное давление пороховых газов 35 кг/см2 при массе дробового снаряда 24 г.

Таким образом, предлагаемое изобретение позволяет получать порох с высокими баллистическими характеристиками путем совмещенного осуществления процессов экстракции НГ из пороха НБ и пропитки ПП во времени и пространстве (в одном реакторе), а также повысить технологичность и безопасность изготовления пороха за счет исключения стадий приготовления раствора НГ, его транспортирования и дозирования в известном способе.

Источники информации

1. В.И.Гиндич. Технология пироксилиновых порохов, т.2, Казань, 1995, с.288.

2. Патент США, кл.149-97, N 3037891 от 05.06.62 г. Способ получения бездымного пороха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПОРОХА (ВАРИАНТЫ) | 2007 |

|

RU2382020C2 |

| СФЕРИЧЕСКИЙ МАЛОГИГРОСКОПИЧНЫЙ ПОРОХ | 2007 |

|

RU2382021C2 |

| ЭМУЛЬСИОННЫЙ СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ | 2001 |

|

RU2201912C2 |

| СФЕРИЧЕСКИЙ ПОРОХ | 2004 |

|

RU2268869C1 |

| ПОРИСТЫЙ СФЕРИЧЕСКИЙ ВЛАГОСТОЙКИЙ ПОРОХ ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2007 |

|

RU2378240C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2003 |

|

RU2256636C1 |

| БЛОЧНЫЙ МЕТАТЕЛЬНЫЙ ЗАРЯД (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2528984C2 |

| БЛОЧНЫЙ МЕТАТЕЛЬНЫЙ ПОРИСТЫЙ ЗАРЯД (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2382019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ПОРОХА ДЛЯ ПАТРОНОВ СПОРТИВНО-ОХОТНИЧЬЕГО ОРУЖИЯ | 2000 |

|

RU2192405C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПОРОХА | 2004 |

|

RU2260574C1 |

Предлагаемое изобретение относится к области производства порохов, предназначенных преимущественно для гладкоствольных и короткоствольных систем стрелкового оружия. Способ получения пороха включает перемешивание 0,25...0,75 мас.ч. гранул нитроцеллюлозы и 0,25...0,75 мас.ч. нитроэфирсодержащего пороха при суммарном их количестве 1 мас.ч. в 3...4 мас.ч. воды. Дозируют 1,5...2 мас.ч. растворителя - экстрагента нитроглицерина, выдерживают при перемешивании не менее 30 мин при температуре ниже температуры кипения экстрагента нитроглицерина, отгоняют растворитель, выдерживают повторно не менее 30 мин при 90...95°С, затем гранулы отделяют от отработанного нитроэфирсодержащего пороха и сушат. Предлагаемое изобретение позволяет получить порох с высокими баллистическими характеристиками, а также повысить технологичность и безопасность изготовления пороха. 1 табл.

Способ получения пороха, включающий перемешивание гранул нитроцеллюлозы в воде до образования суспензии, добавление к суспензии не смешивающегося с водой растворителя, выдержку и удаление растворителя, отличающийся тем, что осуществляют перемешивание в 3-4 мас.ч. воды 0,25-0,75 мас.ч. нитроэфирсодержащего пороха, например, баллиститного пороха состава НБ, и 0,25-0,75 мас.ч. гранул нитроцеллюлозы при суммарном их количестве 1 мас.ч., в качестве растворителя добавляют 1,5-2 мас.ч. экстрагента нитроглицерина, являющегося пассивным к нитроцеллюлозе, например, метиленхлорида, выдерживают при перемешивании не менее 30 мин при температуре ниже температуры кипения экстрагента нитроглицерина и после удаления растворителя осуществляют повторную выдержку при 90-95°С не менее 30 мин при перемешивании, затем гранулы отделяют от нитроэфирсодержащего пороха и сушат.

| US 3037891 А, 05.06.1962 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОХОВОЙ МАССЫ ПРИ ИЗГОТОВЛЕНИИ ПИРОКСИЛИНОВЫХ ПОРОХОВ | 1994 |

|

RU2093500C1 |

| SU 1727375 А1, 10.02.1997 | |||

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ОХОТНИЧИЙ ПОРОХ ПОД ДРОБОВЫЕ ПАТРОНЫ | 1993 |

|

RU2105743C1 |

| US 3917767 А, 04.11.1975 | |||

| US 3824108 А, 16.07.1974 | |||

| ГИНДИЧ В.И | |||

| Технология пироксилиновых порохов, т.2 | |||

| - Казань, 1995, с.288. | |||

Авторы

Даты

2004-05-27—Публикация

2002-05-06—Подача