Настоящее изобретение относится к области гибких или податливых материалов, полученных из вспученного или вспененного полимера, которые могут быть использованы, в частности, для изготовления герметизирующих, изолирующих и/или амортизирующих элементов.

В этой области известно применение синтетических материалов в виде пены или имеющих губчатую структуру, изготовленных в виде широкой полосы или в виде стренги, которую режут до желательных размеров и накладывают на соответствующую поверхность через слой адгезива. Широко используемым таким образом материалом является пена ПВХ, полученная из пластизоля, к которому добавлен пенообразователь.

Однако эта практика становится затруднительной, когда поверхность имеет сложную геометрию. Кроме того, это может оказаться слишком длительным при массовом производстве деталей.

Для этих целей, в частности, в автомобильной промышленности или в промышленных отраслях по производству различных электрических устройств разработана технология получения прокладки, вспениваемой на месте (формируемая на месте пенопрокладка или вспениваемая на месте прокладка), расположением на этом месте материала с подходящей вязкостью, который превращается в пену путем образования трехмерной структуры (сшивания) на открытом воздухе. Материал может быть размещен в канавке, в форме или на гладкой поверхности в случае тиксотропных или трехмерных систем.

Первый альтернативный вариант этого способа использует для создания размещаемого материала систему из двух компонентов (двухкомпонентную систему), которые хранят отдельно друг от друга и смешивают в подходящих количествах непосредственно перед применением с помощью устройств для дозирования и смешивания при пониженном давлении. Известны двухкомпонентные системы для формирования силиконовых и полиуретановых пен. Этот способ раскрыт, в частности, в ЕР-А-0416229.

Второй альтернативный вариант этого способа исключает неудобства, связанные с дозированием и смешиванием во время применения за счет использования так называемой однокомпонентной системы: размещаемый материал готовят заранее и обеспечивают его стабильность, чтобы он мог храниться в инертной атмосфере до его использования.

Типичный состав, пригодный для такого применения, раскрыт в ЕР-А-0326704. Он содержит первый форполимерный компонент, который может самоструктурироваться с водой, в виде тесной смеси со вторым неструктурированным эластомерным компонентом, для образования после экструзии и сшивания материала типа взаимопроникающей полимерной сети.

В зависимости от вязкости смеси и условий обработки экструдированное вещество может образовывать пену спонтанно или же достигнуть пенообразования можно с помощью химического или физического агента. Пример оборудования, подходящего для экструдирования этого вещества в присутствии пенообразующего газа, раскрыт в US-A-4405063.

Хотя этот способ и является полностью удовлетворительным в отношении легкого получения вспененной прокладки, имеющей свойства, которые являются достаточными для применений в герметизации, изоляции или других случаях, как указано выше, он может быть еще усовершенствован для достижения улучшенных эксплуатационных качеств.

Техническим результатом настоящего изобретения является создание состава веществ, имеющего усовершенствованную способность вспениваться, что позволяет, в частности, получать продукты сравнительно низкой относительной плотности с механическими свойствами, по меньшей мере столь же хорошими, как свойства известных продуктов.

Этот технический результат достигается тем, что в гибком пористом материале, имеющем вспученную полимерную матрицу, полученном путем экструзии однокомпонентного продукта, содержащего макромолекулярную составляющую, в присутствии сжатого газа согласно изобретению макромолекулярной составляющей является полиуретановый форполимер, содержащий изоцианатные или триалкоксисилильные концевые группы, способные к самосшиванию в присутствии влаги.

Неожиданно, авторы изобретения обнаружили, что возможно создавать удовлетворительно вспененный продукт, не прибегая к взаимопроникающей сетчатой структуре согласно ЕР-А-0326704, где структура эластомерного компонента служит для придания материалу упругости, необходимой для его механической прочности, в то время как сшиваемый компонент придает материалу термоотверждаемый характер.

С одной стороны, состав, содержащий только термоотверждаемый полиуретановый форполимер, по своей природе идеально подходит для технологии экструдирования в присутствии сжатого газа, так как не существует каких-либо проблем реологического характера на выходе из экструзионной головки, и состав образует, причем весьма быстро и без образования потеков, пену, которая фактически мгновенно приобретает пространственные характеристики, очень близкие окончательным характеристикам.

С другой стороны, при оптимальных условиях изготовления состав, содержащий только полиуретановый форполимер, образует пену с более низкой относительной плотностью, чем состав, дополнительно содержащий по меньшей мере один другой макромолекулярный компонент. Тот же объем вспененного материала получают, таким образом, из уменьшенного количества вещества. Существенная экономия вещества достигается при сохранении механических свойств, в частности характеристики гибкости, которые являются достаточными для таких применений, как герметизирующие или изолирующие уплотнения.

Таким образом, достигается успех в производстве пористых материалов, плотность которых (после сшивания) менее чем 300 кг/м3, в частности не более чем 260 кг/м3, в частности не более чем 250 кг/м3, например не более чем 200 кг/м3.

Полученный пористый материал является гибким, преимущественно по существу упругого характера. Материал, как правило, может иметь остаточную деформацию при сжатии при комнатной температуре менее чем 25%, преимущественно не более чем 15%, в частности не более чем приблизительно 10%, например не более чем 5%. Низкая остаточная деформация при сжатии указывает на хорошую способность материала противостоять сжатию. Указанные выше величины совместимы с длительной герметизирующей способностью в обычных применениях.

Более того, материал в виде сшитой пены обычно проявляет гладкую кожицу и пористую структуру от относительно тонкой до очень тонкой, что указывает на способность однокомпонентного продукта предотвращать разрыв пузырьков газа на свободной поверхности экструдированного вещества при одновременном предотвращении слияния пузырьков газа внутри материала. Эти свойства делают материал идеально пригодным для применений в герметизации и/или изоляции.

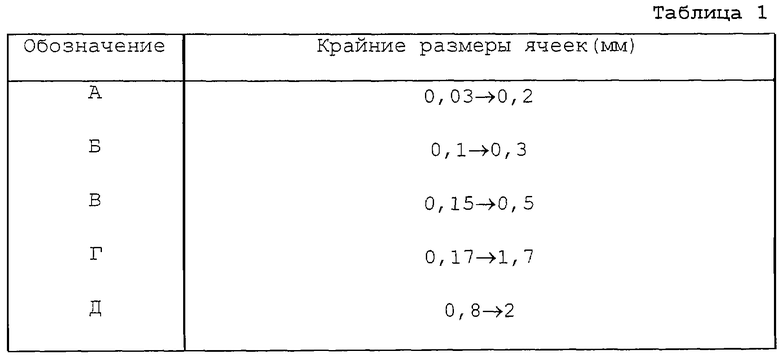

Пористая структура преимущественно такова, что ячейки имеют размер менее чем 0,3 мм, предпочтительно менее чем 0,2 мм.

Структуры, содержащие ячейки с очень малыми размерами, например с размером менее чем 0,1 мм, являются особенно предпочтительными. В этом смысле "тонкая" будет характеризовать структуру, в которой ячейки имеют размеры приблизительно между 0,1 и 0,3 мм, а "очень тонкая" будет характеризовать структуру, в которой ячейки имеют размеры приблизительно между 0,03 и 0,2 мм.

Кроме того, авторы изобретения продемонстрировали тот факт, что пенообразование усиливается, когда полимерная система однокомпонентного продукта проявляет на надмолекулярном уровне уменьшенное число фаз. Предпочтительно полиуретановый форполимер, образующий макромолекулярную составляющую однокомпонентного продукта, является по существу однофазным.

"По существу однофазная" обозначает здесь полимерную систему, в которой макромолекулярные цепи являются по существу совместимыми.

Это относится, в частности, к случаю, когда полиуретановый форполимер является гомополимером, тогда макромолекулярные цепи образуют единственную совершенно гомогенную фазу. Это также может относиться к случаю, когда форполимер является статистическим сополимером. Еще это может относиться к случаю, когда форполимер является блоксополимером или привитым сополимером, различные блоки которого (происходящие по меньшей мере из двух различных мономеров) являются совместимыми друг с другом, необязательно в конкретном диапазоне относительных долей. Блоки являются предпочтительно полностью совместимыми друг с другом, так что под микроскопом видна единственная гомогенная фаза, но они также могут быть упорядочены так, что по меньшей мере один действует как матрица", другой при этом тонко диспергирован в первом. Последняя структура, которая обнаруживает единственную непрерывную полимерную фазу ("матрицу"), охватывается понятием "по существу однофазная" в данном изобретении.

Напротив, выражение "по существу однофазная", как используется здесь, исключает системы, в которых макромолекулярные цепи разделены по меньшей мере на две совместно существующие непрерывные фазы, иначе говоря, подразделяются на несколько макроскопических доменов.

В зависимости от типов блоков, которые он желает использовать, специалист в этой области в состоянии определить путем простых микроскопических наблюдений фракции по массе для использования так, чтобы они находились в соответствующем диапазоне совместимости цепей.

Полиуретановый форполимер является несшитым олигомером, предпочтительно с молекулярной массой менее чем 20000 г/моль, полученным путем взаимодействия между по меньшей мере одним компонентом типа полиола или полиамина и по меньшей мере одним полиизоцианатным компонентом, необязательно с проведением последующей реакции для защиты концевых функциональных групп триалкоксисиланом.

Преимущественно выбирают полиол или полиамин с количеством функциональных групп, по меньшей мере равным 2, имеющих главную цепь типа сложного полиэфира, поликапролактона, простого полиэфира, полиолефина, в частности гидроксилированного сополимера этилена и винилацетата, насыщенного или ненасыщенного полибутадиена, полиизопрена или полидиметилсилоксана.

Предпочтительно, чтобы главная цепь была следующих типов: алифатического и/или ароматического сложного полиэфира, предпочтительно по существу алифатического, в частности, полученного из алифатических гликолей, необязательно из диэтиленгликоля, и из алифатических и/или ароматических кислот, или простого полиэфира, в частности поли(этиленоксида) и/или поли(пропиленоксида), или политетрагидрофурана.

Полиоловым или полиаминовым компонентом является преимущественно олигомер с молекулярной массой, равной приблизительно 10000 г/моль или менее, предпочтительно порядка от 500 до 4000 г/моль, в особенности от 1500 до 3500 г/моль.

Количество его функциональных групп предпочтительно порядка 2 или более, в частности порядка от 2 до 2,5.

Кроме того, полиизоцианатный компонент может быть выбран из простых молекул, в частности из ароматических молекул, несущих по меньшей мере две изоцианатные функциональные группы, и олигомеров (с молекулярной массой, которая может быть выбрана в указанных выше пределах), содержащих изоцианатные концевые группы с количеством функциональных групп, по меньшей мере равным 2.

Реагент предпочтительно содержит по меньшей мере один полиизоцианатный компонент с количеством функциональных групп, по меньшей мере равным 2, низкой молекулярной массы, выбранный из диизоцианата п-фенилена, диизоцианата транс-1,4-циклогексана, 3-изоцианатометил-3,3,5-триметилциклогексилизоцианата, диизоцианата 1,5-нафталина, 4,4’-метиленбис(фенилизоцианата) (чистого дифенилметандиизоцианата, сырого дифенилметандиизоцианата, 2,4-толуолдиизоцианата (2,4-толуилендиизоцианата), 2,6-толуолдиизоцианата (2,6-толуилендиизоцианата) и их смесей (например, 80/20 толуилендиизоцианата, содержащего 80% 2,4-изомера, или 65/35 толуилендиизоцианата) и сырого толуилендиизоцианата (неочищенный 80/20 толуилендиизоцианат).

Из этих компонентов особенно предпочтительным является сырой или чистый дифенилметандиизоцианат.

Для полиизоцианатного компонента предпочтительно количество функциональных групп порядка 2 или более, в частности порядка от 2 до 2,8.

Для получения материала, в котором полимерная матрица является системой с двумя фазами, предпочтительно выбирать полиизоцинатный компонент, содержащий неолигомерную главную цепь, то есть низкомолекулярный алифатический или ароматический компонент, в котором изоцианатные группы не связаны с главной цепью полимера.

Для получения однофазной системы, наиболее предпочтительно проводить реакцию единственного типа полиолового или полиаминового компонента с низкомолекулярным полиизоцианатным компонентом. Следует понимать, что "единственный тип" обозначает, что цепи главной цепи олигомера указанного компонента принадлежат к одному полимерному семейству, хотя необязательно могут сочетать несколько членов этого семейства. Например, возможно использование полиэфирдиола, в котором цепи простого полиэфира составлены исключительно из поли(пропиленоксида), но также необязательно - смеси из (поли(пропиленоксид))диола и (поли(этиленоксид))диола.

Когда используют олигомер, содержащий изоцианатные концевые группы, его химическая структура и/или его фракции по массе в смеси предпочтительно выбирают так, чтобы макромолекулярные цепи двух вышеуказанных компонентов были совместимыми друг с другом.

Относительные количества полиолового или полиаминового компонента и полиизоцианатного компонента выбирают так, чтобы можно было получать стабильный полиуретановый форполимер с изоцианатными концевыми группами. Избыток полиизоцианата предпочтительно выбирают так, чтобы молярное отношение изоцианатных групп NCO к спиртовым группам ОН и/или аминогруппам NH2 (NCO/OH+NH2) было порядка 2-3,5.

Время реакции и температуры изменяются в соответствии с используемыми компонентами, их определение в каждом конкретном случае находится в компетенции специалиста.

Форполимер, содержащий триалкоксисилильные концевые группы, может быть получен из продукта реакции вышеуказанных компонентов, когда этот продукт подвергают реакции с агентом триалкоксисилилирования. Триалкоксисиланом, способным взаимодействовать с группой NCO, может быть триалкоксиаминосилан, такой как аминопропилтриметоксисилан, или триалкоксимеркаптосилан.

Тем не менее, предпочтительны форполимеры с концевыми изоцианатными группами, постольку их самосшивание в присутствии воды происходит намного быстрее.

Пористый материал согласно изобретению может состоять исключительно из полиуретана, но его полимерная матрица может также содержать наполнитель. Под наполнителем обычно подразумевается здесь продукт, который не растворяется в полимерной матрице и не смешивается с ней, который способен диспергироваться в последней и который позволяет улучшить одно или несколько свойств или характеристик (механические или химические свойства, цвет, заводскую себестоимость) окончательной смеси.

Эструдируемый однокомпонентный продукт может дополнительно содержать органический или неорганический, порошкообразный или в виде макрочастиц наполнитель, например карбонат кальция и/или сажу.

Однокомпонентный продукт может также содержать обычные добавки, такие как пластификатор, краситель, стабилизатор, регулятор пористости, катализатор и тому подобное.

Другим объектом настоящего изобретения является стабильный состав, который может быть экструдирован в присутствии сжатого газа для получения гибкого пористого материала, имеющего вспученную или вспененную полимерную матрицу, и содержащий макромолекулярный компонент, в котором согласно изобретению макромолекулярным компонентом является полиуретановый форполимер, содержащий изоцианатные или триалкоксисилильные концевые группы, которые способны к самосшиванию в присутствии влаги.

Этот тип состава обычно имеет исключительно низкую вязкость, которая может быть, в частности, менее чем 500 Па·с при менее чем 60°С, что очень облегчает формование путем экструзии.

Он устойчив при хранении в сухой атмосфере.

Другим объектом настоящего изобретения является способ получения вышеописанного пористого материала, содержащего следующие стадии:

приготовление однокомпонентного продукта указанного выше состава,

при необходимости хранение однокомпонентного продукта с предохранением от влаги, в частности в сухой атмосфере или в вакууме,

смешивание продукта со сжатым газом для получения экструдируемого вещества,

экструдирование некоторого количества экструдируемого вещества,

сшивание экструдированного вещества во влажной атмосфере.

Пористый материал согласно изобретению предпочтительно производят в виде полосы, панели, стренги или трубы для герметичного уплотнения. Он может быть получен путем непосредственной экструзии на поверхность, предназначенную для его нанесения, или еще путем экструзии в форму, несущую негативный отпечаток обрабатываемой поверхности, и затем переноса на эту поверхность.

Экструзию следует понимать здесь в широком смысле как технологию, где вещество в жидком или вязком состоянии направляют к отверстию для нанесения, которое мы будем называть наконечником. Этот термин не ограничивает изобретение технологией придания конфигурации указанному веществу, последнее свободно для выбора, на выходе из отверстия размеры существенно отличаются от размеров поперечного сечения наконечника.

Газом предпочтительно может быть азот, но также и любой другой газ, известный для этой цели: воздух, диоксид углерода, н-пентан и тому подобное.

Обработка влажного сшивания может проводится в условиях, известных специалисту, например в температурном диапазоне от комнатной температуры до приблизительно 80°С в атмосфере, имеющей относительную влажность порядка 40-100%.

Сшивание может сопровождаться вспучиванием материала из-за выделения СО2 при реакции сшивания свободных изоцианатных групп в присутствии воды.

Обычно высокая относительная влажность способствует высокой степени вспучивания.

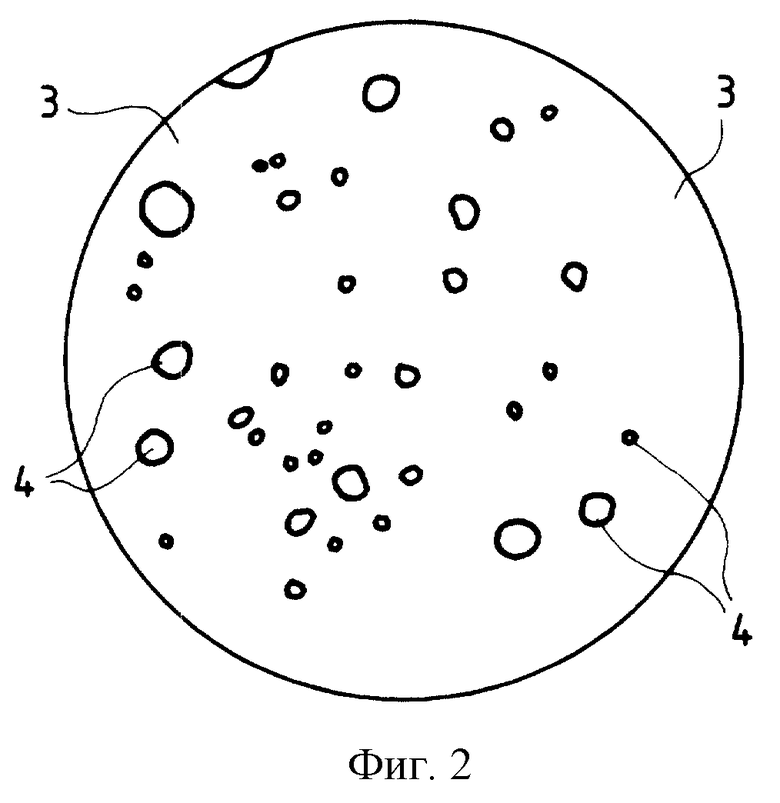

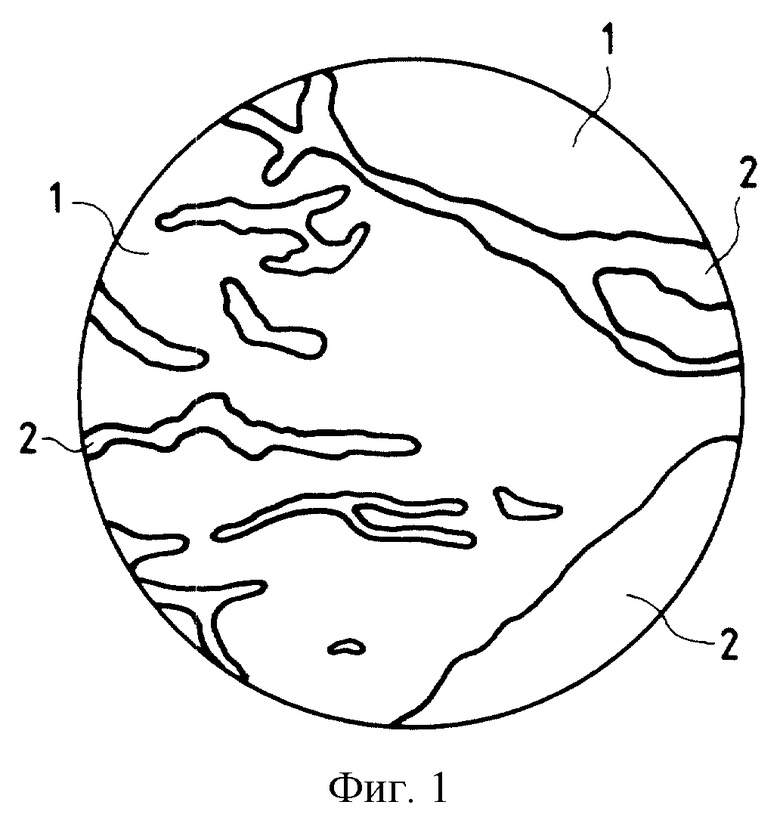

Другие преимущества и отличительные особенности изобретения будут ясны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых фигура 1 схематически изображает наблюдаемую под оптическим микроскопом структуру первого однокомпонентного продукта перед формованием согласно изобретению; фигура 2 схематически изображает наблюдаемую под оптическим микроскопом структуру второго однокомпонентного продукта перед формованием согласно изобретению.

ПРИМЕР 1

Приготовление однокомпонентного продукта

Полиуретановый форполимер получают путем реакции сложного полиэфирдиола 1 с 4,4’-метиленбис(фенилизоцианатом) (дифенилметандиизоцианатом). Полиэфирдиол продается под фирменным названием Dynacoll ® компанией Huls; он характеризуется ОН числом приблизительно 31,2 (выраженным как мг КОН на грамм продукта) и молекулярной массой приблизительно 3500 г/моль. Используемым дифенилметандиизоцианатом является сырой дифенилметандиизоцианат, имеющий функциональность 2,7 и содержание изоцианатных групп NCO 31% (как % по массе эквивалентов NCO на грамм продукта).

11,5 кг Dynacoll помещают в миксер с промыванием поверхности струей сухого воздуха и нагревают до температуры приблизительно 80°С с необязательным добавлением стабилизатора.

После этого добавляют 2,7 кг дифенилметандиизоцианата, так чтобы начальное отношение NCO/OH было порядка 3,2, и смесь гомогенизируют с умеренным перемешиванием.

В течение реакции периодически измеряют содержание остаточных изоцианатных групп в пробах реакционной смеси, отбираемых через регулярные интервалы. Группы NCO количественно определяют путем обратного титрования раствора н-бутиламина (0,5 М) раствором хлороводородной кислоты (0,5 М).

Когда достигают теоретического процентного содержания NCO, добавляют катализатор типа амина в пропорции приблизительно 0,05% от массы продукта и при необходимости добавляют краситель, такой как сажа. После гомогенизации с тщательным перемешиванием продукт быстро упаковывают в сухой атмосфере. В таком виде его можно хранить в течение 6-месячного периода при комнатной температуре в герметично уплотненных сосудах (таких как барабаны).

Продукт рассматривают под оптическим микроскопом для того, чтобы проконтролировать число фаз, полученных таким образом. Обнаружено, что форполимер является однофазным, как следствие применения единственного типа диола и неолигомерного полиизоцианата.

Получение пористого материала

Однокомпонентный продукт, полученный выше, экструдируют в присутствии сжатого азота в машине для вспенивания типа, описанного в ЕР-А-0654297, содержащей запас термопластичного продукта и средство для нагревания указанного продукта до его температуры пластичности, смесительное устройство, снабженное трубкой для подачи вязкого продукта и трубкой для подачи сжатого азота, и трубу для пропускания экструдируемого вещества, снабженную экструзионным наконечником.

Под влиянием температуры и давления в камере смесительного устройства азот растворяется в однокомпонентном продукте. На выходе из экструзионного наконечника вещество оказывается под атмосферным давлением, что приводит к выделению азота за счет уменьшения давления с образованием пузырьков газа, которые вспучивают полимер.

Условия экструзии подбирают так, чтобы формировать экструдированную стренгу с диаметром приблизительно 6 мм. Наконечник предпочтительно нагревают, с тем чтобы обеспечить вязкость вещества на желательном уровне на выходе из экструзионного канала.

С однокомпонентным продуктом примера 1 наблюдают мгновенное вспенивание на выходе из наконечника, указывающее на превосходную способность продукта вспучиваться согласно этой технологии. Кроме того, экструдированная стренга обнаруживает высокую пространственную стабильность в несшитом состоянии: не наблюдается ни провисания, ни других заметных деформаций, что показывает, что состав экструдированного вещества имеет удовлетворительные реологические свойства, несмотря на отсутствие эластомера, который использовался до сих пор.

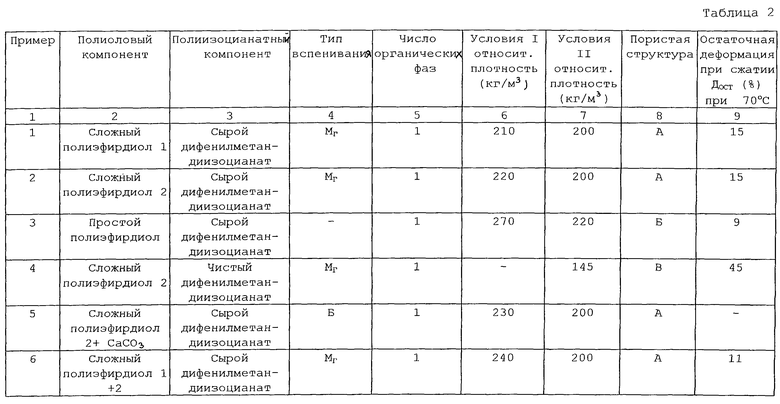

Операцию экструзии сопровождают стадией влажного сшивания экструдированной стренги в условиях двух типов: при комнатной температуре и относительной влажности порядка 50-60% (условия I) или же в теплой атмосфере, например при температуре приблизительно 55°С и относительной влажности порядка 85% (условия II).

Характеристика пористого материала

После сшивания относительную влажность измеряют известным способом. Это 210 кг/м3 для сшивания при условиях I и 200 кг/м3 для сшивания при условиях II.

Продукт также рассматривают под оптическим микроскопом, чтобы определить ячеистую структуру вспененной стренги. Измеряют средний диаметр наименьших пузырьков и наибольших пузырьков. Ячеистую структуру определяют согласно следующей шкале (см. таблицу 1).

Обнаружено, что стренга из примера 1 имеет очень тонкую (А) пористую структуру.

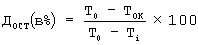

Кроме того, измеряют остаточную деформацию при сжатии (Дост) следующим образом: толщину То образца стренги после сшивания измеряют с помощью штангенциркуля. Образец сжимают на 25% в направлении толщины до толщины Тi=0,75×То. Сжатие поддерживают постоянным в течение 22 часов при температуре 70±2°С, затем образец освобождают и оставляют на 24 часа при комнатной температуре. Затем измеряют окончательную толщину Тoк образца. Остаточную деформацию при сжатии образца выражают следующим уравнением:

Высокая температура позволяет достигнуть за 22 часа величины, показывающей сжатие при комнатной температуре за период, который мог бы выражаться в неделях. Следующее измерено: Дoст=15%.

Пример 2

Другой однокомпонентный продукт получают путем реакции другого сложного полиэфирдиола с дифенилметандиизоцианатом. Этот сложный полиэфирдиол 2 указывают под названием сложный В-эфир, он продается компанией Polyolchimica; он характеризуется ОН числом 29,7 и молекулярной массой порядка 3500 г/моль.

13,2 кг сложного В-эфира подвергают реакции с 3,04 кг дифенилметандиизоцианата, так чтобы отношение NCO/OH было порядка 3,2, в тех же условиях, как в примере 1.

Полученная полимерная система является однофазной, так как используют единственный тип диола. Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Пример 3

Другой однокомпонентный продукт получают в это же время путем реакции простого полиэфирдиола с дифенилметандиизоцианатом. Используемый простой полиэфирдиол продается под фирменным названием Lupranol ® компанией BASF; он характеризуется ОН числом 56 и молекулярной массой порядка 2000 г/моль.

14,1 кг Lupranol подвергают реакции с 5,14 кг дифенилметандиизоцианата, так чтобы отношение NCO/OH было порядка 2,7, в условиях, подобных условиям из примера 1.

Полученная полимерная система является однофазной, так как используют только единственный тип диола. Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Пример 4

Другой однокомпонентный продукт получают в это же время путем реакции сложного полиэфирдиола (сложный В-эфир) с чистым дифенилметандиизоцианатом. Чистый дифенилметандиизоцианат характеризуется количеством функциональных групп, равным 2, и содержанием NCO 11,7%.

14 кг сложного В-эфира подвергают реакции с 2,96 кг дифенилметандиизоцианата, так чтобы отношение NCO/OH было порядка 3,2, в условиях, подобных условиям из примера 1.

Полученная полимерная система является однофазной, так как используют только единственный тип диола. Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Пример 5

Другой однокомпонентный продукт получают путем реакции сложного полиэфирдиола 2 (сложный В-эфир), содержащего карбонат кальция в качестве наполнителя, с сырым дифенилметандиизоцианатом.

13 кг сложного В-эфира, смешенного с 1,4 кг карбоната кальция, подвергают реакции с 3 кг сырого дифенилметандиизоцианата, так чтобы отношение NCO/OH было порядка 3,2, в условиях, подобных условиям из примера 1.

Полученная полимерная система является однофазной, так как используют только единственный тип диола. Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Пример 6

Другой однокомпонентный продукт получают путем реакции смеси двух сложных полиэфирдиолов (1 и 2) с дифенилметандиизоцианатом.

Смесь 7 кг сложного В-эфира и 7 кг Dynacoll подвергают реакции с 3,29 кг сырого дифенилметандиизоцианата, так чтобы отношение NCO/OH было порядка 3,2, в условиях, подобных условиям из примера 1.

Хотя два используемых диола являются несовместимыми в состоянии диолов, цепи сложных полиэфиров являются совместимыми и образуют единственную гомогенную фазу в полученном таким образом форполимере.

Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Пример 7

Другой однокомпонентный продукт получают путем реакции смеси простого полиэфирдиола и сложного полиэфирдиола 2 (отношение по массе 20/80) с дифенилметандиизоцианатом.

Смесь 2,49 кг Lupranol и 10 кг сложного В-эфира подвергают реакции с 3,16 кг сырого дифенилметандиизоцианата, так чтобы отношение NCO/OH было порядка 3, в условиях, подобных условиям из примера 1.

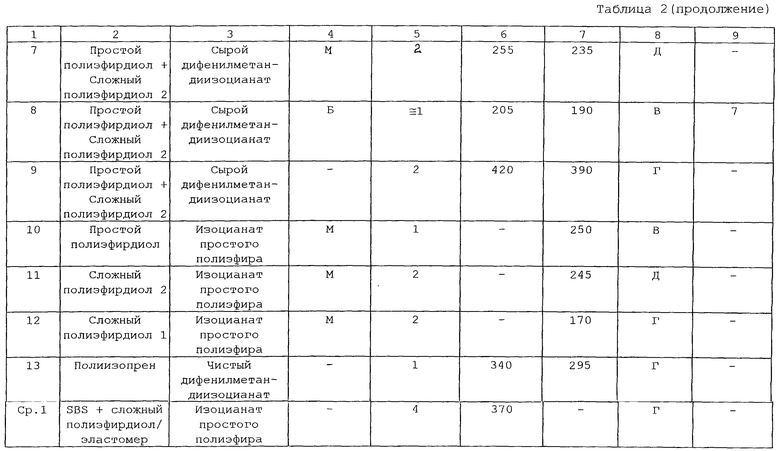

Два используемых диола относятся здесь к различным типам (сложный эфир/простой эфир). В выбранных пропорциях цепи сложного полиэфира и простого полиэфира являются несовместимыми в форполимере и выстраиваются в две совместно существующие непрерывные макроскопические фазы. Эта структура представлена на фигуре 1, где две совместно существующие непрерывные фазы обозначены цифрами 1 и 2.

Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Пример 8

Другой однокомпонентный продукт получают путем реакции смеси простого полиэфирдиола и сложного полиэфирдиола 2 (отношение по массе 80/20) с дифенилметандиизоцианатом.

Смесь 10,2 кг Lupranol и 2,5 кг сложного В-эфира подвергают реакции с 4,28 кг сырого дифенилметандиизоцианата, так чтобы отношение NCO/OH было порядка 2,75, в условиях, подобных условиям из примера 1.

Здесь снова два диола относятся к различным типам, но их используют в таких пропорциях, что цепи сложного полиэфира и простого полиэфира выглядят как совместимые в форполимере. Наблюдаемая структура схематически представлена на фигуре 2, она состоит из непрерывной фазы 3, внутри которой различимы включения 4 в виде тонко дисперсных капелек (фигура 2 соответствует виду форполимера под оптическим микроскопом с той же кратностью увеличения, как на фигуре 1).

Эта структура соответствует определению по существу (или полностью) однофазной полимерной системы, данному в этой заявке. Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Пример 9

Другой однокомпонентный продукт получают путем реакции смеси простого полиэфирдиола и сложного полиэфирдиола 2 (отношение по массе 50/50) с дифенилметандиизоцианатом.

Смесь 6,88 кг Lupranol и 6,88 кг сложного В-эфира подвергают реакции с 4,1 кг сырого дифенилметандиизоцианата, так чтобы отношение NCO/OH было порядка 2,8, в условиях, подобных условиям из примера 1.

Как в примере 7, два диола используют здесь в таких пропорциях, что цепи сложного полиэфира и простого полиэфира являются несовместимыми в форполимере.

Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Пример 10

Другой однокомпонентный продукт получают путем реакции смеси простого полиэфирдиола с полиизоцианатом, содержащим главную цепь простого полиэфира. Это форполимер на основе простого полиэфира, имеющий изоцианатные концевые группы, который продается под фирменным названием Lupranat ® МР 130 компанией BASF и характеризуется содержанием NCO приблизительно 12%, молекулярной массой 770 и изоцианатной функциональностью 2,2.

8,5 кг Lupranol подвергают реакции с 8,22 кг изоцианата простого полиэфира, так чтобы отношение NCO/ОН было порядка 3,2, в условиях, подобных условиям из примера 1.

Так как олигомер полиизоцианата имеет главную цепь простого полиэфира, олигомерные цепи полиола и полиизоцианатные компоненты являются совместимыми и образуют однофазный форполимерный продукт. Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Пример 11

Другой однокомпонентный продукт получают путем реакции смеси сложного полиэфирдиола 2 с изоцианатом простого полиэфира из предыдущего примера.

10,5 кг сложного В-эфира подвергают реакции с 6,38 кг изоцианата простого полиэфира, так чтобы отношение NCO/OH было порядка 3,2, в тех же условиях, как в примере 1. При оптическом исследовании полученная система обнаруживает две фазы.

Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Пример 12

Другой однокомпонентный продукт получают путем реакции другого сложного полиэфирдиола 1 с изоцианатом простого полиэфира из Примера 11.

10 кг Dynacoll подвергают реакции с 6,39 кг изоцианата простого полиэфира, так чтобы отношение NCO/OH было порядка 3,2, в тех же условиях, как в примере 1. При оптическом исследовании полученная система обнаруживает две фазы.

Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Пример 13

Другой однокомпонентный продукт получают путем реакции полиизопренового олигомерного полиолового компонента с дифенилметандиизоцианатом.

14 кг полиизопрендиола, продаваемого компанией Ato, характеризующегося ОН числом 32 и функциональностью 2,1, подвергают реакции с 3,7 кг чистого дифенилметандиизоцианата, так чтобы отношение NCO/OH было порядка 2,45.

Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Сравнительный пример 1

Однокомпонентный продукт получают, как было известно ранее из ЕР-А-0326704, на основе смеси из полиуретанового форполимера, полученного при взаимодействии сложного полиэфирдиола типа Dynacoll с форполимером простого полиэфира, имеющего изоцианатные концевые группы, и эластомера стирол-бутадиен-стирол.

Полученная полимерная система образует четыре различные макроскопические фазы или домена, два из которых соответствуют эластомеру SBS. Этот продукт экструдируют в виде вспененной стренги, как описано в примере 1.

Характеристики материалов из примеров с 1 по 13 и сравнительного примера 1 сопоставляются в таблице 2, где скорость вспенивания на выходе их экструзионного наконечника определена также следующими оценками:

Мг мгновенная

Б быстрая

М медленная

Результаты, представленные в таблице 2, показывают, что для данного типа олигомерной цепи пенообразование совершенствуется (низкая относительная плотность и/или тонкая пористая структура), когда число фаз уменьшается.

Более конкретно, наиболее тонкие пористые структуры получают для однофазных систем, системы, содержащие гомогенную фазу, полученную из первого типа полимерной цепи с другим типом полимерной цепи, образующим тонкие включения, являются менее желательными с этой точки зрения.

Предыдущие примеры описывают составы, содержащие конкретные системы, сшиваемые изоцианатными группами. Изобретение никак не ограничивается этими конкретными воплощениями, и другие материалы могут быть получены из однокомпонентных продуктов, конкретно составленных на основе указаний общего описания изобретения, с целью достижения свойств, соответствующих каждому конкретному применению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОКОМПОНЕНТНЫЙ ВСПЕНЕННЫЙ МАТЕРИАЛ С НИЗКИМ СОДЕРЖАНИЕМ МОНОМЕРА | 2002 |

|

RU2281298C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ФОРПОЛИМЕРА ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2003 |

|

RU2233303C1 |

| ПОЛИУРЕТАНОВАЯ ПЕНА С НИЗКИМ СОДЕРЖАНИЕМ МОНОМЕРОВ | 2010 |

|

RU2524938C2 |

| ДИСПЕРСИОННЫЕ АДГЕЗИВЫ II | 2008 |

|

RU2478659C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ПЕНОПОЛИУРЕТАНА | 1998 |

|

RU2198187C2 |

| ПОЛИУРЕТАНСОДЕРЖАЩИЕ СОСТАВЫ С ФУНКЦИОНАЛЬНОСТЬЮ ИЗОЦИАНАТА | 2019 |

|

RU2781642C2 |

| ДИСПЕРСИОННЫЕ АДГЕЗИВЫ I | 2008 |

|

RU2478660C2 |

| ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ | 1996 |

|

RU2167891C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПОЛИМЕРНЫХ ПЕНОМАТЕРИАЛОВ | 2013 |

|

RU2640798C2 |

| ОЧЕНЬ МЯГКИЙ ПОЛИУРЕТАНОВЫЙ ЭЛАСТОМЕР | 2002 |

|

RU2284334C2 |

Изобретение относится к гибкому пористому материалу, который может быть использован, в частности, для изготовления герметизирующих, изолирующих или амортизирующих элементов. Материал имеет вспученную полимерную матрицу, полученную путем экструзии однокомпонентного продукта, содержащего макромолекулярную составляющую, в присутствии сжатого газа. Макромолекулярной составляющей продукта является полиуретановый форполимер, содержащий изоцианатные или триалкоксисилильные концевые группы, способные к самосшиванию в присутствии влаги. Полученные продукты обладают сравнительно низкой плотностью с хорошими механическими свойствами. 3 с. и 13 з.п.ф-лы, 2 ил., 2 табл.

| Л. Н. Петров, А. И. Ткачев и А. П. Удовик | 0 |

|

SU326704A1 |

| US 4405063 A, 20.09.1983 | |||

| US 3645924 A, 29.02.1972 | |||

| Устройство для разбрызгивания жидкости | 1976 |

|

SU654297A1 |

| ПОЛИОЛЬНЫЙ КОМПОНЕНТ ДЛЯ ПОЛУЧЕНИЯ ИЗОЦИАНАТНЫХ ПЕНОПЛАСТОВ С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 1995 |

|

RU2098432C1 |

Авторы

Даты

2004-05-27—Публикация

1999-01-15—Подача