Изобретение относится к получению пенопластов с пониженной горючестью на основе изоцианатов и может быть использовано при изготовлении теплоизоляции в промышленном и гражданском строительстве, на транспорте для изоляции трубопроводов и т.п. на месте применения путем заливки или напыления.

Пенопласты различной химической структуры пенопласты, пенополистиролы, пенополиэтилен, особенно пенополиуретаны (ППУ) нашли в последнее время самое широкое применение в различных областях техники особенно в строительстве промышленном и гражданском, холодильной технике в качестве тепло- и звукоизоляционного материала. Помимо требований к пенопластам по прочностным характеристикам, адгезии, водостойкости, плотности, одним из важнейших является обеспечение пожаробезопасности этих материалов.

ППУ из перечисленных пенопластов имеют ряд преимуществ, как, например, более высокие теплоизоляционные характеристики, высокую адгезию ко всем строительным материалам, высокую прочность при низкой плотности, низкое водопоглощение и паропроницаемость, а также высокую технологичность. Последнее обеспечивает возможность получения теплоизоляции на месте применения путем напыления или заливки, однако ППУ являются горючим материалом, недостаточно термо- и теплостойким, что ограничивает их область применения.

Пожаробезопасность ППУ повышают путем введения различных антипиренов (АП). Эффект введения зависит при этом как от химической природы и количества вводимого АП, так и от целого ряда других факторов, например, типа исходного полиола, эквивалентности отношения NCO- и OH- групп во вспениваемой композиции (КМ) [1]

Возможно введение неорганических соединений в качестве АП во вспенивающуюся Км, например 20-50% вспененного керамического порошка на основе каолина и парообразующей добавки, и возможно 20% гипса [2] или до 85 об. керамзита или вакулита [3] Однако такие неорганические порошки неизбежно ведут к повышению вязкости Км, влияют на время старта и гелеобразования, вспениваемость Км, т.е. изменяют ее реологические характеристики, что существенным образом сказывается на технологии получения качественного продукта.

Известно [4] применение в качестве АП для ППУ смеси солей аммония и натрия. В соответствии с [4] синергическую антипиреновую смесь (САПС), содержащую 10-90% хлорида аммония (I), 90-10% триаммонийфосфата (II), 10-90% бората натрия (III) и 90-10% карбоната натрия (IV) вводят в полиольный компонент Км.

К полиолу добавляют 30-50% смеси 25:25:25:25 I, II, III и IV и получают ППУ с классом огнестойкости B2 по DIN 4102.

Известно [5] получение огнестойкого ППУ путем использования в качество АП бромсодержащего полиола, как части полиольного компонента. В качестве полиола-антипирена в [5] на 100 мас.ч. обычного полиола вводят 3-50 мас.ч. полиэтоксилированного тетрабромбисфенола A, содержащего в среднем 3-6 моль этиленоксида, причем содержание этой этиленоксидсодержащей фракции (с 3-6 моль) составляет в полиоле АП ≥70% В качестве изоцианата используют толуилендиизацианат. Получают ППУ с огнестойкостью костью 1,5 (без АП 25,4) по A TM E 84.

В [6] для получения огнестойкого ППУ применяют около 20% САПС, включающего 75-25 мас. ч. фосфорсодержащего органического АП (например, триэтил, трикрезилфосфата, метил, диэтилметил, -диэтил[бис(2-гидроксиэтил)-амино]метанфосфонаты) и 25-75 мас.ч. бромсодержащего полиола (дибромнеопентилгликоль или его сложный полиэфир). Отношение NCO:HO в Км равно 0,85-1,15. A в качестве изоцианатного компонента используют при этом форполимер толуилендиизоцианата в сложном полиэфире с 18,3% NCO-групп, полиол простой полиэфир триол с ММ 250 и OH-числом 650. Получают ППУ с горючестью У-О по UL-94.

К недостаткам Км для ППУ по [5,6] следует отнести усложнение общей технологии получения ППУ, учитывая цикл получения бром, -фосфорсодержащих органических исходных компонентов.

Известно, что исходя из полиизоцианатов в зависимости от условий проведения реакции можно получить либо ПУ, либо полиизоцианаты (ПИЦ) в результате каталитической циклотримеризации изоцианатных групп [7] Показано [8] что горючесть ППУ и ППИЦ, полученных из одних исходных материалов, заметно отличается. Длительная выдержка ППУ при температуре выше 250oC приводит к постепенному разложению с выделением при 320oC воспламеняемых газов. У ППИЦ это происходит при 370-420oC, жесткие ППУ противостоят теплооблучению до интенсивности 1,5 Вт/см2, а ППИЦ до 2 Вт/см2.

Однако недостатками ППИЦ являются хрупкость и довольно низкая адгезия к строительным материалам, в значительной степени определяемая полиольным компонентом Км.

Наиболее близким к изобретению является техническое решение в соответствии с [9] Согласно [9] полиольный компонент (компонент A) для получения нехрупкого огнестойкого пенопласта, содержащего полиизоциануратные и полиуретановые группировки [10] представляет собой полиольную смесь на основе продукта этерификации таллового масла триэтаноламином с целевыми добавками. Компонент A при этом содержит, мас.ч. полиольная смесь на основе продукта этерификации таллового масла 43,2; вспениватель (фреон-11-трихлорфтормотан) 22; КЭП-2-поверхностноактивное вещество (ПАВ) неионогенного типа, представляющее собой блоксополимер диметилсилоксана с окисью алкилена 1,4; 30%-й раствор ацетата калия в этиленгликоле в качестве катализатора циклотримеризации изоцианатных групп 4,0; трихлорэтилфосфат (ТХЭФ) в качество АП 29,4. Однако пенопласт, полученный с использованием полиольного компонента по [9] является все же горючим, легковоспламеняемым материалом [11] (см. контр. пример 15).

Технической задачей изобретения является разработка полиольного компонента, обеспечивающего получение изоцианатных пенопластов с пониженной горючестью.

Поставленная задача решается тем, что полиольный компонент для получения изоцианатных пенопластов с пониженной горючестью, содержащий, мас.ч. полиольная смесь на основе продукта этерификации таллового масла 43,2; кремнийсодержащее поверхностноактивное вещество 1,4; трифторхлорметан 22,0; ацетат калия в виде 30%-го раствора в этиленгликоле 4,0; трихлорэтилфосфат - компонент A 29,4, дополнительно содержит синергическую антипиреновую смесь, включающую продукт взаимодействия моноаммонийфосфата, диаммаонийфосфата или их смеси с мочевиной, взятых в массовом соотношении соответственно (1-2,3): 1, имеющий температуру плавления в интервале 102-106oC, диаммонийфосфат и трехокись сурьмы в массовом соотношении соответственно (7,5-10):(2,5-5): (1oC2) и поверхностноактивное вещество смесь алкилдиметилбензиламмонийхлоридов с C10-C18 в алкиле при массовом соотношении синергическая антипиреновая смесь смесь алкилдиметилбензиламмонийхлоридов с C10-C18 в алкиле, равном (110-290):1 при следующем соотношении компонентов, мас.ч.

Компонент A 100

Синергическая антипиреновая смесь 11,0-14,5

Смесь алкилдиметилбензиламмонийхлоридов с C10-C18 a алкиле - 0,05-0,10

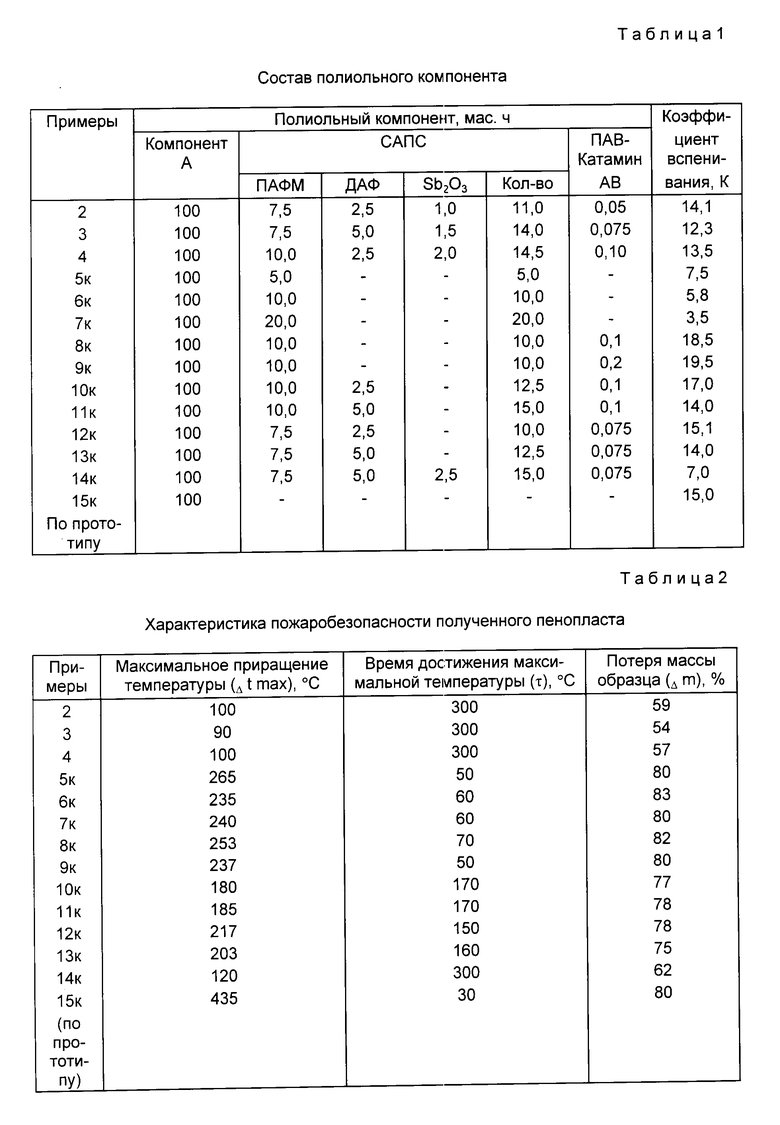

Ни один из компонентов найденной авторами САПС в отдельности не позволяет получить пенопласт с пониженной горючестью (см.табл. 1 и 2). Выход заявляемого состава полиольного компонента за указанные пределы приводит к ухудшению реологических характеристик вспениваемой Км, что значительно ухудшает технологические характеристики качественного пенопласта, а также существенно снижает пожаробезопасность конечного продукта.

В примерах использованы

в качестве компонента A смесь A-6T8 для заливочных пенопластов типа Рипор 6Т-ТУ 88 Латв.ССР-055-87; диаммонийфосфат по ГОСТ 3772-74; трехокись сурьмы по смесь алкилдиметилбензиламмонийхлоридов с C10-C18 в алкиле катамин АБ ТУ 6-01-1816-74; моноаммонийфосфат AINO 3771-74, мочевина по ГОСТ 2081-92.

В качестве полиизоцианата для получения образцов использовали полиизоцианат марки Б (ТУ Латв.ССР-067-87)

Пример 1. Получение продукта взаимодействия аммонийфосфата и мочевины (ПАФМ).

В горизонтальный смеситель емкостью 200 л с ленточной мешалкой и обогреваемой рубашкой нагружали 50 кг моноаммонийфосфата (МАФ), 50 кг мочевины и перемешивали их всухую в течение 15 мин. В смесь вводили 3 кг воды, перемешивали в течение 10 мин. В рубашку подавали пар под давлением 0,2 МПа, обеспечивающий т-ру в смесителе 120oC. Смесь расплавляли при этой т-ре и выдерживали в течение 30 мин, охлаждали при перемешивании, получали продукт с Tпл 103o.

Пример 2-14. Полиольный компонент готовили согласно представленной в табл. 1 рецептуре смешением компонента A и САПС и катамина АБ в реакторе с мешалкой до гомогенного состояния.

Образцы пенопласта для испытаний готовили смешением полиольного компонента и полиизоцианата и заливкой смеси в формы с последующим вырезанием стандартных образцов после отвержденния смеси. Размеры образцов соответствовали требованиям ГОСТ 12.1.044-89. Свойства образцов приведены в табл. 2. испытания образцов на пожаробезопасность проводились по ГОСТ 12.1.044-89 "Пожаровзрывоопасность веществ и материалов". Использовалась методика экспериментального определения группы трудногорючих и горючих твердых веществ и материалом, испытания проводились на приборе ОТМ (керамическая труба).

Условия испытаний: температура газообразных продуктом горения в камере (200±5)oC,

время проведения испытания до достижения максимальной температуры газообразных продуктов горения в трубе, но не более (300±2)oC.

Классификация материалов проводилась по максимальному приращению температуры газообразных продуктов горения Δtmax, но потеря массы образца ( Δm ) и по времени достижения максимальной температуры газообразных продуктов горения ( τ ). При Δtmax ≅ 60°C и Δm ≅ 60% материал относится к трудногорючим; при τ 240 с к трудновоспламеняемым, при 30 с ≅ t 240 с к средней воспламеняемости и при t <30 с к легковоспламеняемым материалам.

Как видно из табл. 2, образцы пенопласта с использованием предлагаемого полиольного компонента относятся к группе трудновоспламеняемых материалов по времени достижения максимальной температуры, по потери массы соответствуют требованиям, предъявляемым к трудногорючим материалам, а по максимальному приращению температуры газообразных продуктов горения вплотную приблизились к величине, соответствующей трудногорючим материалам, а вспенивающаяся композиция с использованием заявляемого полиольного компонента обладает удовлетворительными технологическими показателями. Технологическая проба на вспениваемость (коэффициент вспенивания) проводилась согласно ОСТ 6-05-452-82.

Изобретение относится к получению пенопластов с пониженной горючестью на основе изоцианатов и может быть использовано при изготовлении теплоизоляции в промышленном и гражданском строительство на месте применения. Полиольный компонент содержит, мас.ч.: полиольная смесь на основе продукта этерификации таллового масла 43,3; кремнийсодержащее поверхностноактивное вещество 1,4; вспениватель - трихлорфторметан (фреон-11) 22,0; 4,0 ацетат калия в виде 30%-ного раствора в этиленгликоле 4,0; трихлорэтилфосфат (компонент A) 29,4. Полиольный компонент дополнительно содержит синергическую антипиреновую смесь, включающую продукт взаимодействия моноаммонийфосфата, диаммонийфосфата или из смесей с мочевиной массовом соотношении соответственно 1-2,3: 1, имеющий температуру плавления в интервале 102-106oC, диаммонийфосфат и трехокись сурьмы в массовом соотношении соответственно 7,5-10,0 : 2,5-5,0 : 1-2 и поверхностноактивное вещество - смесь алкилдиметилбензиламмонийхлоридов с C10-C18 в алкиле при массовом соотношении синергическая антипиреновая смесь - смесь алкилдиметилбензиламмонийхлоридов с C10-C18 в алкиле, равном 110-290:1, при следующем соотношении компонентов (мас.ч): компонент A 100; синергическая антипиреновая смесь 7,5-14,5; смесь алкилдиметилбензиламмоний хлоридов с C10-C18 в алкиле 0,05-0,10. 2 табл.

Полиольный компонент для получения изоцианатных пенопластов с пониженной горючестью, содержащий следующие компоненты, мас.ч.

Полиольная смесь на основе продуктов этерификации таллового масла 43,2

Кремнийсодержащее поверхностноактивное вещество 1,4

Трихлорфторметан 22,0

Ацетат калия в виде 30%-ного раствора в этиленгликоле 4,0

Трихлорэтилфосфат 29,4

отличающийся тем, что он дополнительно содержит синергическую антипиреновую смесь, включающую продукт взаимодействия моноаммонийфосфата, диаммонийфосфата или их смеси с мочевиной, взятых в массовом соотношении соответственно 1 2,3 1, имеющий температуру плавления 102 106oС, диаммонийфосфат и трехокись сурьмы в массовом соотношении соответственно 7,5 - 10 2,5 5 1 2 и поверхностноактивное вещество смесь алкилдиметилбензила монийхлоридов с С1 0 С1 8 в алкиле при массовом соотношении синергическая антипиреновая смесь смесь алкилдиметилбензиламонийхлоридов С1 0 С1 8, равном 110 290 1, при следующем соотношении компонентов, мас.ч.

Полиольная смесь на основе продуктов этерификации таллового масла 100

Синергическая антипиреновая смесь 11,0 14,5

Смесь алкилдиметилбензила монийхлоридов с С1 0 - С1 8 в алкиле 0,05 0,10з

| Buszard D.L., Deilar R.J | |||

| Огнестойкость жестких пенополиуретанов различных рецептур | |||

| - Химия, 1987, 6Т 249 | |||

| JP, заявка, 61-2722, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Фахрисламов Ф.З., Филин Л.Г | |||

| Использование пенопластов в легких конструкциях | |||

| - М., 1985, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| EP, заявка, 0180697, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| JP, заявка, 60-40120, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US, патент, 4526906, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Стирна У.К., Силис У.К | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - Рига: Зинантне, 1988, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Wiederman R | |||

| Горючесть жестких пенопластов на основе изоцианатов | |||

| - Химия, 1988, 23Т 337 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Стирна У.К., Силис У.К | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - Рига: Зинатне, 1988, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Гавриков Н.Ф | |||

| Пожаровзрывобезопасность, N 3, 1992, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-12-10—Публикация

1995-12-27—Подача