Изобретение относится к способам получения защитных полиуретановых покрытий на основе форполимеров, которые предназначены для защиты металлических, бетонных, деревянных, стеклянных поверхностей от воздействия различных атмосферных и агрессивных сред, коррозии, статического электричества, абразивного износа и могут быть использованы в качестве защитного внутреннего и наружного покрытия трубопроводов, емкостей и цисцерн, инженерных и гидротехнических сооружений, энергетических установок, портовых сооружений, кровельного железа и черепицы, а также в качестве декоративного покрытия.

Известны способы получения однокомпонентных полиуретановых лакокрасочных покрытий, отверждаемых влагой воздуха, (О.В. Орлова, Т.Н. Фомичева. Технология лаков и красок. Москва: Химия, 1990 г., стр.139 [1]) путем смешения исходных компонентов. Конечным пленкообразующим веществом-покрытием является изоцианатсодержащий преполимер (форполимер), полученный при взаимодействии гидроксилсодержащего соединения - полиола с избытком изоцианата. Форполимеры содержат не менее трех свободных изоцианатных групп, обеспечивающих сшивание в процессе пленкообразования. Отверждение и сшивка указанных полимеров происходят непосредственно на подложке за счет взаимодействия изоцианатных групп с влагой воздуха и образования аминогрупп - поперечных мочевинных связей. Реакция взаимодействия изоцианатных групп форполимера с влагой воздуха с образованием аминогрупп описана в [1], стр.140. При взаимодействии аминогрупп с изоцианатными группами форполимера образуется полимер сетчатой структуры, т.е. происходит отверждение покрытия. Известны покрытия (А.М. Тартаковская, А.А. Благонравова, Однокомпонентные полиуретановые лакокрасочные материалы, отверждаемые влагой воздуха (обзор литературы). Лакокрасочные материалы, 1976, №2, стр.19-21 [2], И.Н. Бакирова, В.И. Мулюкова, И.Г. Демченко, Л.А. Зенитова, Н.А. Розенталь. Лаки на основе отходов полиуретановых производств. Материалы и полупродукты, стр.3-4 [3]), в способах получения которых путем смешения исходных компонентов полиизоцианатсодержащего компонента и гидроксилсодержащего компонента в качестве полиизоцианатсодержащего компонента использованы смеси ароматических изоцианатов: изомеров 2,4-ТДИ, 2,6-ТДИ=65:36 и 80:20, а также дифенилметандиизоцианата (ПИЦ на МДИ), ксилилендиизоцианата [2], продукт реакции тримеризации концевых изоцианатных групп 2,4-толуилендиизоцианата (ТДИ) в присутствии каталитических количеств фенольных оснований Манниха в среде растворителя [3]; известно использование предварительно деструктированных полиуретановых отходов из промышленных литьевых полиуретанов на основе полиэфира СКУ-ОМ, СКУ-6, СКУ-7 и др. [3]. В качестве гидроксилсодержащего компонента использовались простые полиэфиры и полиэтиленгликоли, сложные полиэфиры и др. [2].

Существенной проблемой в ряде вышеуказанных полиуретановых систем, отверждаемых влагой воздуха, является отсутствие стабильности при хранении, длительное время высыхания, которое может быть уменьшено лишь использованием дополнительных катализаторов. Нестабильность при хранении объясняется тем, что в процессе хранения происходит образование мочевинных и аллофанатных групп, снижается содержание изоцианатных групп и повышается вязкость преполимера. Сроки хранения такого покрытия в плотно закрытой таре не превышают одного месяца. Недостатками указанных способов является также конструктивная сложность используемого оборудования для приготовления форполимера, например, реактора, требующего наличия водяной рубашки, патрубков для соединения с вакуумным оборудованием, с термометрами для контроля температуры; требуется также вакуумное оборудование, подогреватель, что усложняет как само оборудование, так и повышает энергозатраты производства форполимера.

Наиболее близким аналогом является способ получения защитного покрытия, включающий смешение исходных компонентов: простого полиэфира с третичным атомом азота в молекуле, содержащего три и более гидроксильных групп, имеющих молекулярную массу ~500-5000, и полиизоцианата на МДИ в присутствии инертного растворителя, например уайт-спирита, в соотношении между исходньми полиизоцианатом и полиэфиром, при котором конечный продукт еще содержит свободные изоцианатные группы, обеспечивающие отверждение атмосферной влагой [2, стр.20]. Лаки на основе таких продуктов отверждаются значительно быстрее, не требуют ускорителей отверждения; они отличаются удовлетворительной стабильностью при хранении, их показатели не меняются в течение нескольких месяцев - до шести месяцев.

Недостатком указанного способа получения покрытия является все же ограниченная стабильность покрытия: в процессе хранения происходит образование мочевинных и аллофанатных групп, снижается содержание изоцианатных групп и повышается вязкость форполимера.

Задачей изобретения является повышение стабильности покрытия, увеличение времени его хранения, расширение арсенала относительно дешевых защитных покрытий.

Задача решается использованием способа получения полиуретанового форполимера для защитного покрытия, представляющего собой форполимер - однокомпонентную систему, отверждаемую влагой воздуха, включающего смешение исходных продуктов: полиизоцианатного компонента в виде полиизоцианата на основе МДИ (дифенилметандиизоцианата) (ПИЦ на МДИ) и гидроксилсодержащего компонента в виде простого полиэфира, содержащего три гидроксильные группы, имеющие молекулярную массу ~500-5000, в присутствии инертного растворителя, например уайт-спирита, в соотношении между исходньми полиизоцианатом и полиэфиром, при котором конечный продукт еще содержит свободные изоцианатные группы, обеспечивающие отверждение атмосферной влагой, в котором используют полиизоцианатный компонент на МДИ 4,4’-дифенилметандиизоцианат с содержанием NCO-групп не менее 29,5 г/100 г, в качестве простого полиэфира используют лапролы с гидроксильньм числом 32-37 мг КОН/г, например, лапрол 5003 или лапрол 4503, дополнительно добавляют бутилацетат при следующем содержании исходных компонентов, мас.ч.:

Полиизоцианат 26-32,5

Лапрол 5003 или Лапрол 4503 30-32,5

Бутилацетат 8,79-10,36

Уайт-спирит 22,9-26

при этом сначала смешивают гидроксилсодержащий компонент с растворителем уайт-спиритом, добавляют бутилацетат либо гидроксилсодержащий компонент смешивают со смесью из бутилацетата с уайт-спиритом, а затем в полученную смесь добавляют полиизоцианат, синтез проводят при перемешивании до содержания массовой доли изоцианатных NCO-групп в форполимере 7,5-11,5%.

Используемые исходные продукты

Лапрол 5003 ТУ 6-05-1513-87

Лапрол 4503 ТУ 6-05-2033-87

Бутилацетат ГОСТ 8981-78

Уайт-спирит ГОСТ 3134-78

Полиизоцианат на МДИ 4,4’-дифенилметандиизоцианат марок (А, Б) ТУ 113-03-375-75. В качестве полиизоцианата может быть использован продукт В 227 производства BASF, Германия, который также представляет собой ПИЦ на МДИ, с содержанием NCO-групп 31,2 г/100 г. Продукт В 227 выпускается указанной фирмой в соответствии с ИСО 9001 под названием Diphenylmethan-4,4’-diisocyanat.

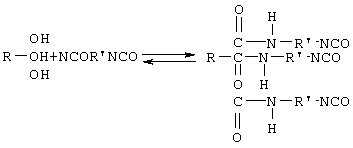

Форполимер ЛАПТЕКС получают следующим образом. В реактор по расчету загружают лапрол 5003 или 4503; предварительно при необходимости лапрол может быть осушен до содержания в нем массовой доли воды не более 0,1%. В лапрол добавляют последовательно или в виде смеси расчетное количество бутилацетата с уайт-спиритом, перемешивают в течение примерно 30 минут, затем порциями в 2-3 приема с интервалом в 20 минут в реактор со смесью подают полиизоцианат. После загрузки всего сырья массу в закрытом реакторе перемешивают в течение 3,0-6,0 часов при температуре окружающей среды, например, не более 30°С. В результате перемешивания происходит синтез форполимера, который проводят до содержания массовой доли полиизоцианатных групп до 7,5-11,5%. Синтез форполимера со свободными изоцианатными группами производится по схеме, известной, например, из [2]:

Контроль за содержанием изоцианатных групп производят в соответствии с методикой определения NCO-групп, приведенной, например, в ТУ 38-103137-78 на форполимер уретановый СКУ-ПФЛ-100.

Способ получения покрытия заключается в нанесении полученного форполимера ЛАПТЕКС любым из перечисленных способов: кистью, валиком, пневматическим или безвоздушным распылителем, способом окунания на предварительно очищенную и обезжиренную защищаемую поверхность при температуре от минус 10 до плюс 70°С и с относительной влажностью воздуха 30-98%; после нанесения форполимера последний начинает вулканизироваться в присутствии влаги воздуха с образованием полимерного покрытия. Отверждение и сшивка преполимера происходит непосредственно на подложке по схеме, описанной, например, в [2]. При необходимости форполимер можно наносить в несколько слоев, образуя защитную поверхность с высокой механической прочностью.

В таблице приведены примеры количественного состава покрытия и их потребительские характеристики в сравнении с характеристиками прототипа.

Использование описанного способа получения позволяет получить преполимер со стабильными характеристиками, не изменяющимися в течение длительного времени хранения (не менее года). В результате дополнительного использования бутилацетата, действующего как разбавитель растворителя, была повышена активность растворителя, более равномерно растворилась общая масса компонентов форполимера, уменьшилась возможность его загустения и выпадения в осадок. В результате использования изобретения расширился арсенал относительно дешевых полиуретановых однокомпонентных покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭФИРУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2447112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРУРЕТАНТИОЛОВ С АЛКОКСИСИЛАНОВЫМИ ГРУППАМИ | 2018 |

|

RU2669567C1 |

| ПОЛИУРЕТАНОВОЕ ПЛЕНКООБРАЗУЮЩЕЕ | 2001 |

|

RU2236425C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТНЫХ ФОРПОЛИМЕРОВ | 2012 |

|

RU2499005C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2001 |

|

RU2212424C1 |

| Композиция для покрытия | 2024 |

|

RU2835439C1 |

| Двухкомпонентный полиуретановый состав для изоляции и упрочнения влажных пород | 2022 |

|

RU2803091C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2002 |

|

RU2216566C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2192440C1 |

| ПОЛИУРЕТАНОВЫЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2215013C2 |

Изобретение относится к способам получения полиуретановых форполимеров, которые предназначены для получения покрытий для защиты металлических, бетонных, деревянных, стеклянных поверхностей от воздействия различных атмосферных и агрессивных сред, коррозии, статического электричества, абразивного износа и могут быть использованы в качестве защитного внутреннего и наружного покрытия трубопроводов, емкостей и цистерн, инженерных и гидротехнических сооружений, энергетических установок, портовых сооружений, кровельного железа и черепицы, а также в качестве декоративного покрытия. Способ осуществляют, смешивая гидроксилсодержащий компонент с гидроксильным числом 32-37 мг КОН/г Лапрол 5003 или Лапрол 4503 с уайт-спиритом, затем с бутилацетатом либо со смесью бутилацетата с уайт-спиритом и в полученную смесь добавляют полиизоцианат на основе 4,4’-дифенилметандиизоцианата с содержанием NCO-групп не менее 29,5 г/100 г и синтез проводят при перемешивании до содержания массовой доли изоцианатных NCO-групп в форполимере 7,5-11,5%. Технический результат изобретения - получение форполимера со стабильными характеристиками (не менее года). 1 табл.

Способ получения полиуретанового форполимера для защитного покрытия, включающий смешение исходных продуктов: полиизоцианатного компонента в виде полиизоцианата на основе дифенилметандиизоцианата и гидроксилсодержащего компонента в виде простого полиэфира, содержащего три гидроксильные группы, в присутствии инертного растворителя – уайт-спирита,отличающийся тем, что используют в качестве полиизоцианатного компонента полиизоцианат на основе 4,4'-дифенилметандиизоцианата с содержанием NCO-групп не менее 29,5 г/100 г, в качестве простого полиэфира используют лапролы с гидроксильным числом 32-37 мг КОН/г - Лапрол 5003 или Лапрол 4503, дополнительно используют бутилацетат, при следующем содержании исходных компонентов, мас.ч.:

Полиизоцианат 26-32,5

Лапрол 5003 или Лапрол 4503 30-32,5

Бутилацетат 8,79-10,36

Уайт-спирит 22,9-26

при этом сначала смешивают гидроксилсодержащий компонент с растворителем - уайт-спиритом, добавляют бутилацетат либо гидроксилсодержащий компонент смешивают со смесью из бутилацетата с уайт-спиритом, а затем в полученную смесь добавляют полиизоцианат, синтез проводят при перемешивании до содержания массовой доли изоцианатных NCO-групп в форполимере 7,5-11,5%.

| Однокомпонентные полиуретановые лакокрасочные материалы, отверждаемые влагой воздуха (обзор литературы., Лакокрасочные материалы, 176, №2, с.19-21 | |||

| RU 2073053 С1, 10.02.1997 | |||

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2162478C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2188838C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2192440C1 |

Авторы

Даты

2004-07-27—Публикация

2003-02-11—Подача