Изобретение относится к пищевой промышленности, в частности к получению растительного масла из растительного масличного сырья.

Известен способ очистки растительного масла от фосфолипидов и фосфатидов, основанный на нагреве масла до высокой температуры (до температуры свертываемости белков) и на подаче в него нагретой до высокой температуры (кипящей) воды, с последующей прокачкой всего объема смеси воды, масла, осадка свернувшихся белков через фильтр (а.с. СССР № 1592323, С 11 В 3/14, прототип).

Недостатками известного способа являются большие энергетические и материальные затраты на высокотемпературный нагрев масла и на прокачку через фильтр всего объема смеси масла с водой и осадком, большая трудоемкость и опасность этой технологии, ухудшение качества масла и осадка после их нагрева до высокой температуры и после длительной выдержки при этой высокой температуре (интенсивное разрушение высокой температурой белков, витаминов, других полезных веществ, интенсивное окисление горячего масла кислородом воздуха), в связи с чем известный способ не нашел распространения.

В настоящее время согласно действующей технологии производства растительное масло после изготовления фильтруют, сливают в большие (до десяти метров в диаметре) емкости-хранилища и хранят в них длительное время (около года). Из верхней части этих емкостей-хранилищ масло в течение года периодически отгружают потребителю, а емкости-хранилища дозаполняют вновь изготовленным маслом (весь период времени от начала сезона изготовления масла до его окончания). Оставшиеся в масле, неотфильтрованные мелкие частицы масличного сырья при длительном хранении оседают и накапливаются на дне емкостей-хранилищ (так называемый гравитационный осадок).

В конце года (обычно перед началом нового сезона изготовления масла из масличного сырья нового урожая) днище полностью освобожденных от масла емкостей-хранилищ с большим трудом очищают от скопившихся там, спрессованных частиц масличного сырья и от сильно загустевшей, расположенной выше смеси этих частиц с маслом. Этот отстой (фуз) после выгрузки из емкостей-хранилищ масла приходится уничтожать (обычно его сжигают), так как после длительного хранения, особенно в жаркое время года, этот фуз становится ядовитым. Следует отметить, что этот ядовитый фуз портит часть находящейся в емкостях-хранилищах основной массы масла. По областям и регионам России такого загустевшего отстоя (фуза) и испорченного масла ежегодно выбрасывают десятки тысяч тонн.

Целью изобретения является исключение накапливания, длительного хранения и порчи фуза и контактирующего с ним масла на дне огромных (до тысячи тонн) емкостей-хранилищ растительного масла, улучшение качества и увеличение количества производства растительного масла, сокращение энергетических и материальных затрат при изготовлении растительного масла, улучшение экологии окружающей среды за счет исключения необходимости уничтожения (например, сжиганием) испортившегося фуза, обеспечение возможности передачи свежего фуза потребителям для использования и/или для своевременной его переработки на различные полезные изделия.

Поставленная цель достигается тем, что гравитационный отстой масла (фуз) периодически (например, через каждые 3-10 суток) откачивают насосом из нижней части емкостей-хранилищ масла, собирают его в специальные емкости-накопители фуза, охлаждая при этом масло в емкостях-хранилищах и/или фуз в емкостях-накопителях до температуры, при которой замедляется процесс ухудшения их качества (например, до температуры не выше 15 градусов Цельсия). В емкостях-накопителях фуз отстаивают требуемое время (например, 5-15 суток), а после гравитационного расслоения фуза на верхний слой (чистое масло) и нижний слой (частицы масличного сырья с некоторой примесью масла) чистое масло из верхнего слоя через фильтр или центрифугу перекачивают насосом в емкость-хранилище масла, а гравитационный осадок (частицы масличного сырья) из нижнего слоя откачивают насосом и передают потребителям.

Совокупность существенных признаков предложенного способа проявляет новые свойства, заключающиеся в том, что периодически (а не один раз в год) очищают емкости-хранилища масла от фуза и хранят фуз в отдельных емкостях накопителях, в которых гравитацией выделяют из фуза масло, перекачивают его в емкости-хранилища, а оставшийся гравитационный осадок частиц масличного сырья откачивают и направляют потребителям. При этом сохраняют качество масла и фуза за счет их охлаждения до требуемой температуры.

Таким образом, совокупность существенных признаков предложенного способа соответствует критерию “существенные отличия”.

Согласно предложенному способу очистку растительного масла от отстоя (фуза) производят следующим образом.

Изготовленным (экстрагированием или отжатием) маслом поочередно заполняют емкости-хранилища и выдерживают его в них в течение выбранного времени (например, несколько суток) в спокойном состоянии, то есть не производя с ним никаких действий, способных поднять с днища осевшие частицы масличного сырья (например, не перемешивая его добавлением новых порций масла или отбором масла потребителю). В случае полной заправки маслом емкости-хранилища слив (откачку) фуза из нее можно производить периодически (несколько раз) в течение всего срока хранения масла.

Во время хранения масло в емкостях-хранилищах охлаждают (особенно в жаркое время года), если нет требуемого микроклимата в производственном цеху или в месте нахождения емкостей-хранилищ, например, холодной проточной водой через калорифер до температуры, обеспечивающей сохранение его качества (например, не выше, чем до 15 градусов Цельсия).

Охлаждение масла могут производить и без применения специальных калориферов, например обычным поливом водой поверхности емкостей-хранилищ.

Емкости-хранилища могут иметь также для этой цели специальную конструкцию, например так называемую “рубашку охлаждения” (две стенки емкости, между которыми циркулирует хладоноситель, например вода).

При хранении (или при специальной выдержке масла для гравитационного разделения) на днище емкостей-хранилищ масла под действием гравитации (земной силы тяжести) выпадают в осадок частицы масличного сырья, которые вместе с частью масла периодически (например, через каждые 3-10 суток) удаляют через отверстие (кран) в их нижней части и перекачивают насосом в емкость-накопитель фуза, в которых хранят фуз отдельно от масла.

При хранении удаленного фуза в верхней части емкости-накопителя силами гравитации отделяется слой более или менее чистого масла, которое через определенное время (например, через 5-15 суток) перекачивают насосом через фильтр или центрифугу в отдельную емкость-хранилище масла или в общие емкости-хранилища масла, а оставшийся осадок частиц масличного сырья сливают (откачивают) из нижней точки емкости-накопителя и передают его потребителям.

Для предохранения масла и/или фуза от окисления кислородом воздуха при длительной выдержке (хранении) свободный объем емкостей-хранилищ масла и/или емкостей-накопителей фуза заполняют газообразным азотом.

При длительном хранении в емкостях-накопителях (особенно в холодное время года) фуз может загустеть до такой степени, что его трудно будет слить потребителю. В этом случае его нагревают до нужного разжижения, например, электрическим или пароводяным нагревателем, монтированным в нижней части емкостей-накопителей фуза.

В качестве нагревателя фуза могут использовать указанные выше калориферы охлаждения или “рубашки охлаждения”, для чего в них вместо холодной воды подают пар или горячую воду, например закольцовывают их на систему отопления жилых и/или производственных зданий.

Высокая температура масла в емкостях-хранилищах и фуза в емкостях-накопителях (например, выше 15 градусов Цельсия) при длительном хранении может привести к ухудшению их качества.

Выдержка масла в емкостях-хранилищах до слива фуза в емкости-накопители в течение слишком малого времени (например, в течение нескольких часов) приведет к потере масла или к дополнительным энергозатратам при последующем разделении слитого фуза на масло и на частицы масличного сырья.

Выдержка масла в емкостях-хранилищах до слива фуза в емкости-накопители и выдержка фуза в емкостях-накопителях в течение слишком большого времени (например, более шести месяцев) может привести к большому уплотнению фуза (отстоя), который невозможно будет удалить из емкостей-хранилищ и емкостей-накопителей самотеком или насосом даже после его нагрева, то есть без применения дополнительных механических средств, что в свою очередь приведет к удорожанию производства и к повышенным затратам энергии, а может быть даже и к потере фуза как источника пищевого сырья для его дальнейшей переработки. Длительное хранение масла совместно с фузом, к тому же, может привести к ухудшению качества некоторой части основной массы масла.

Температуру охлаждения, время выдержки масла в емкостях-хранилищах и фуза в емкостях-накопителях, количество, объем, конструкцию этих емкостей, расположение точек (кранов) слива масла и фуза из них, температуру подогрева и конструкцию подогревателя фуза в емкостях-накопителях, количество и производительность насосов, параметры технологии и характеристики агрегатов выбирают в каждом конкретном случае применительно к конкретным условиям климата и местности, особенностям производства, характеристикам и особенностям масличного сырья и т.п.

Предложенный способ позволяет сохранить качество масла в емкостях-хранилищах, сохранить для полезного использования весь получаемый при производстве масла фуз.

Известна установка для очистки растительного масла от фосфолипидов и фосфатидов, оснащенная нагревателями воды и масла до высокой температуры, обеспечивающей свертываемость белков, насосом для прокачки всей смеси масла и воды через фильтр с отделением выпавших в осадок свернувшихся белков (а.с. СССР № 1592323, С 11 В 3/14, прототип).

Недостатками известной установки являются большие энергетические и материальные затраты на высокотемпературный нагрев воды и масла и на прокачку насосом через фильтр всей смеси масла с водой и осадком, большая трудоемкость и опасность такой технологии, ухудшение качества масла и осадка (фуза) после их нагрева до высокой температуры и после длительной выдержки при этой высокой температуре (разрушение высокой температурой белков, витаминов, других полезных веществ), в связи с чем известная установка не нашла распространения.

По действующей до настоящего времени технологии растительное масло после изготовления сливают в большие (до десяти метров в диаметре) емкости-хранилища, в которых его хранят длительное время. В течение года масло периодически отгружают из верхней части емкостей-хранилищ потребителю и дозаполняют их вновь изготовленным маслом (от начала сезона изготовления масла из запасенного масличного сырья до его окончания). Отстой масла (фуз) при таком хранении постоянно находится в емкостях-хранилищах масла (отсутствует его периодический слив). В конце года хранения (обычно перед началом нового сезона изготовления масла из масличного сырья нового урожая) днище освобожденных от масла емкостей-хранилищ с большим трудом (вручную, лопатами) очищают от скопившихся там спрессованных частиц масличного сырья и от загустевшей, расположенной выше смеси частиц масличного сырья с маслом (фуза), которую затем уничтожают специальными способами (обычно сжигают), так как после длительного хранения, особенно в жаркое время года, фуз становится ядовитым и даже портит находящуюся в контакте с ним часть основной массы масла.

По областям и регионам России такого отстоя (фуза) и испорченного масла выбрасывают десятки тысяч тонн.

Целью предложенного изобретения является исключение накапливания большого количества фуза на днище огромных (до тысячи тонн) емкостей-хранилищ растительного масла, улучшение качества и увеличение количества производства растительного масла, сокращение энергетических и материальных затрат и улучшение техники безопасности при изготовлении растительного масла, а также улучшение экологии окружающей среды за счет исключения необходимости уничтожения испортившегося фуза, обеспечение возможности своевременного использования свежего фуза или его своевременной переработки на различные полезные изделия.

Поставленная цель достигается тем, что установка оснащена емкостью-накопителем гравитационного отстоя частиц масличного сырья (фуза), периодически удаляемого из емкостей-хранилищ масла, полость которой соединена трубопроводом через запорный кран и насос с нижней частью емкости-хранилища масла. При этом верхняя часть емкости-накопителя соединена еще одним трубопроводом через запорный кран, насос, фильтр (или центрифугу) с верхней частью емкости-хранилища масла, а ее нижняя часть соединена трубопроводом через запорный кран и насос с потребителем фуза.

Верхняя часть емкости-накопителя фуза и емкости-хранилища масла оснащены также системой наддува газообразным азотом и охлаждающим агрегатом, например проточным калорифером, соединенным с источником холодной воды, а нижняя часть емкости-накопителя фуза оснащена нагревателем, например электрическим или пароводяным.

В нижней части емкости-накопителя фуза и емкости-хранилища масла монтированы дополнительные днища-сборники гравитационного осадка (фуза), а нижняя часть емкости-хранилища масла оснащена фигурным коллектором забора фуза, имеющим соответствующие отверстия для этого.

Емкость-накопитель фуза оснащена также плавающим поплавком-кругом, на котором закреплен гибкий конец трубопровода перекачки отстоявшегося масла из емкости-накопителя в емкость-сборник.

Совокупность существенных признаков предложенной установки проявляет новые свойства, заключающиеся в том, что создают условия для периодического (а не один раз в году) слива свежего фуза из емкостей-хранилищ масла и отдельного его хранения в специальных емкостях-накопителях. При раздельном хранении масла и фуза создают требуемые температурные и другие условия для сохранения их качества. Отстоявшееся масло перекачивают из емкости-накопителя фуза в емкость-хранилище масла, а оставшийся отстой своевременно и периодически перерабатывают на различные качественные изделия или передается потребителю. Таким образом, совокупность существенных признаков предложенной установки соответствует критерию “существенные отличия”.

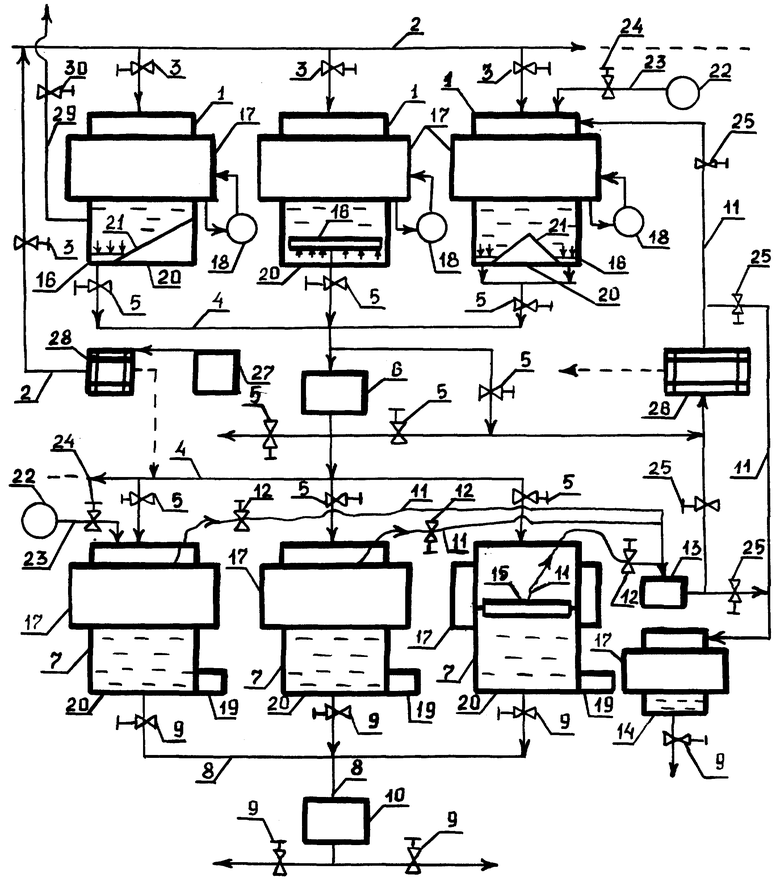

Схема установки приведена на чертеже.

Установка состоит из нескольких автономных емкостей-хранилищ 1 растительного масла, верхняя часть которых параллельно соединена трубопроводом 2 через запорные краны 3 с источником растительного масла, а нижняя часть параллельно соединена трубопроводом 4 через запорные краны 5 и насос 6 с верхней частью нескольких автономных, меньших размером, емкостей-накопителей 7 фуза, которые в свою очередь параллельно соединены трубопроводом 8 через запорные краны 9 и насос 10 с потребителем фуза. Верхняя часть емкостей-накопителей 7 фуза дополнительно параллельно соединена гибким трубопроводом 11 через запорные краны 12 и насос 13 с верхней частью емкости-хранилища 14 масла. Заборный конец гибкого трубопровода 11 закреплен на плавающем круге 15, расположенном в верхней части емкости-накопителя 7. Плавающий круг 15 (поплавок-крышка) выполнен из материала, удельный вес которого меньше удельного веса масла. Торец плавающего круга 15 повторяет по конфигурации стенки емкостей-хранилищ 7 (например, копирует днище) и по диаметру меньше диаметра емкостей-хранилищ 7, например, на 5-50 мм (зазор по стенкам емкости, чтобы круг 15 не заклинивал в них при опускании и подъеме при откачке масла и чтобы заливаемый сверху в емкости 7 фуз мог из полости над кругом 15 перетекать в полость под кругом 15).

В нижней части емкостей-хранилищ 1 масла (в их внутренней полости, в непосредственной близости от днища) установлен фигурный коллектор 16 с отверстиями (с нижней и/или с верхней стороны, в зависимости от примененной конструкции), который монтирован таким образом, чтобы обеспечить равномерный забор фуза со всей площади днища.

В верхней части емкостей-хранилищ 1 и емкостей-накопителей 7 монтирован холодильный агрегат 17 например, проточный водяной калорифер, соединенный с источником холодной воды 18.

В нижней части емкостей-накопителей 7 монтирован нагреватель 19, например электрический или пароводяной (в качестве нагревателей может быть использован калорифер 17, если в него подавать горячую проточную воду).

Дополнительно к основному (несущему) днищу 20 емкостей-хранилищ 1 масла и/или емкостей-накопителей 7 фуза в них выполнено дополнительное днище 21, наклоненное к горизонту, например, под углом 5-50 градусов. В этом случае коллектор 16 устанавливают в месте расположения нижней стороны дополнительного наклонного днища 21 (собирателя фуза), в непосредственной близости от основного несущего днища 20 (на чертеже показано на первой емкости-хранилище 1 масла).

Дополнительное днище 21 может быть выполнено также в виде конуса, монтированного соосно основному днищу 20 вершиной вверх (на чертеже показано соответственно на третьей емкости-хранилище 1 масла. На других емкостях дополнительное днище не показано, чтобы не затенять схему). Коллектор 16 отбора фуза и/или трубопроводы слива фуза монтируют соответственно так, чтобы обеспечить максимальный забор фуза из нижней точки днища, то есть применительно к использованной конструкции дополнительного днища 21 (см. чертеж).

Верхняя часть емкостей-хранилищ 1 и 14, емкостей-накопителей 7 соединена с источником 22 газообразного азота трубопроводом 23 через запорный кран 24 (на чертеже для упрощения схемы это показано только на третьей емкости-хранилище 1 масла и только на первой емкости-накопителе 7 фуза).

В трубопроводе 11, соединяющем верхнюю часть емкостей-сборников 7 с верхней частью емкостей-хранилищ 1, через запорные краны 25 монтирован фильтр 26 (или центрифуга-сепаратор).

Емкостей-хранилищ 1 масла и емкостей-накопителей 7 фуза в установке может быть любое требуемое количество. Эти емкости соединяются между собой параллельно (соответственно назначению) и могут работать самостоятельно и поочередно.

Емкости-накопители 7 фуза и емкости-хранилища 1 масла соединены с источником 27 фуза и масла (например, прессом) через фильтр 28. Из источника 27 в емкости-накопители 7 могут направлять (например, транспортером) фильтрат из фильтра, а в емкости-хранилища 1 по трубопроводу 2 через запорный кран 3 отфильтрованное масло.

Из емкостей-хранилищ 1 масло могут отпускать потребителям по трубопроводу 29 через запорный кран 30 (на чертеже показано только на левой емкости-хранилище 1).

Установка работает следующим образом.

После изготовления растительное масло поочередно подают из источника 27 (например, из пресса) через фильтр 28, по трубопроводу 2 в каждую емкость-хранилище 1 (поочередно заполняют их маслом на требуемую величину, открывая или закрывая соответствующие запорные краны 3). После заполнения требуемой части объема первой емкости-хранилища 1 в нее перестают подавать масло и начинают подавать его в следующую емкость-хранилище 1, а первую ставят в режим отстоя, например на несколько суток. Масло могут подавать как в верхнюю, так и в среднюю часть емкостей-хранилищ 1 и 14, чтобы не взбалтывать имеющееся там и уже отстоявшееся масло, если это не первая заправка их маслом (на чертеже для упрощения схемы подача масла в среднюю часть не показана). Отбирать масло потребителям могут только из средней части емкостей-хранилищ 1 и 14 (этот отбор масла на чертеже показан только на левой емкости-хранилище 1, чтобы не затемнять схему).

Из источника 27 (например, из пресса) отфильтрованные пастообразные частицы масличного сырья направляют пользователям или в емкости-накопители 7 (если в последствии смесь такого фуза собираются перерабатывать в какие-то полезные продукты).

Через выбранный промежуток времени (например, через несколько суток), когда в первой емкости-хранилище 1 на днище образуется достаточное количество отстоя из частиц масличного сырья, под ней на расчетное время открывают кран 5, сливают (самотеком или перекачивают насосом 6) из ее нижней части этот отстой (фуз) потребителям и/или в одну из емкостей-накопителей 7 и закрывают кран 5. Аналогичную операцию поочередно выполняют и с другими емкостями-хранилищами 1, поочередно подключая их то на заполнение маслом, то на слив отстоя (фуза).

После наполнения (или заполнения на требуемую величину) первой емкости-накопителя 7 слив отстоя (фуза) из емкостей-хранилищ 1 кранами 5 переключают на следующую емкость-накопитель 7, а первую ставят в режим отстоя.

Через выбранный промежуток времени (например, через 5-15 суток), когда в верхней части первой емкости-накопителя 7 образуется достаточное количество отстоявшегося масла, его по гибкому трубопроводу 11 насосом 13 через краны 12 перекачивают в емкости-хранилища 1 или 14. Заборный конец гибкого трубопровода 11, закрепленный на плавающем круге 15, опускается по мере уменьшения слоя отстоявшегося масла. Плавающий круг 15 обеспечивает забор масла только из верхнего слоя (независимо от уровня фуза) и одновременно изолирует масло в емкостях-накопителях 7 от находящегося в них кислорода воздуха, то есть предохраняет его от окисления (помогает сохранять качество масла). Отстоявшееся масло могут откачивать через фильтр 26 (центрифугу), которым дополнительно очищают его от оставшихся в нем частиц масличного сырья. Управление подачей масла в емкости-хранилища 1 и 14 напрямую или через фильтр 26 (центрифугу) осуществляют запорными кранами 25.

После слива или откачки отстоявшегося масла из емкости-накопителя 7 сливают или перекачивают насосом 10 по трубопроводу 8 из нижней точки емкости-накопителя 7 через запорные краны 9 отстоявшийся осадок в специальные емкости для следующего цикла его переработки и/или для продажи потребителю.

Во время выдержки и во время других работ, требующих времени, масло и фуз в емкостях-хранилищах 1 и 14 и в емкостях накопителях 7 охлаждают (особенно в жаркое время года, если нет требуемого микроклимата в производственном цеху или в месте расположения емкостей) холодильным агрегатом 17, например проточным калорифером, соединенным с источником 18 холодной воды (на чертеже соединение с источником холодной воды показано только на емкостях-хранилищах 1 масла), до температуры, обеспечивающей сохранение качества масла и фуза (например, не выше, чем до 15 градусов Цельсия). Охлаждение масла и фуза могут также производить через стенки емкостей-хранилищ, например поливом холодной водой их поверхности, если их конструкция не имеет специальной “рубашки охлаждения” (двойной стенки).

При длительной выдержке фуз в емкостях-накопителях 7 может сильно загустеть и плохо поддаваться перекачке насосом 10 потребителям. Чтобы довести загустевший фуз до требуемой консистенции, его нагревают (разжижают) нагревателем 19.

В качестве нагревателя может быть использован холодильный агрегат 17, для чего его подсоединяют к источнику горячей воды или пара.

Для уменьшения непреднамеренного забора масла при откачке фуза с днищ емкостей-хранилищ 1 и емкостей-накопителей 7 его забирают через фигурный коллектор 16, а установленное на основном (несущем) днище 20 дополнительное днище 21 собирает отстоявшийся фуз и направляет его в коллектор 16 или в трубопровод 8.

Для предохранения масла и/или фуза от окисления кислородом воздуха при их длительной выдержке (хранении) свободный объем емкостей-хранилищ 1 и/или емкостей-накопителей 7 заполняют инертным газом, например газообразным азотом, из источника 22 по магистрали 23 через запорный кран 24.

Температуру охлаждения масла и фуза, время выдержки масла в емкостях-хранилищах 1 и фуза в емкостях-накопителях 7, объем, конструкцию, количество емкостей-хранилищ 1 и емкостей-накопителей 7, расположение точек (кранов 3, 5, 9, 12) слива фуза и масла из них, другие условия выбирают в каждом конкретном случае применительно к конкретным условиям и климату местности, особенностям производства, характеристикам и особенностям масличного сырья и т.п.

Недопустимо высокая температура масла в емкостях-хранилищах 1 и 14, фуза в емкостях-накопителях 7 (например, выше 15 градусов Цельсия) при длительном хранении может привести к ухудшению их качества.

Выдержка масла в емкостях-хранилищах 1 до слива фуза в емкости-накопители 7 в течение слишком малого времени (например, в течение нескольких часов) приведет к потере части масла или к дополнительным энергозатратам при последующем разделении слитого фуза на масло и на частицы масличного сырья.

Выдержка масла вместе с фузом в емкостях-хранилищах 1 и фуза в емкостях-накопителях 7 в течение слишком большого времени (например, более шести месяцев) может привести к порче фуза и к большому его уплотнению, после чего невозможно будет удалить его из емкостей-хранилищ 1 и из емкостей-накопителей 7 самотеком или насосами 6 и 10 даже после разжижения нагревом, то есть без применения дополнительных механических средств, что, в свою очередь, приведет к удорожанию производства и к повышенным затратам энергии. Длительное хранение масла совместно с фузом, к тому же, приведет к ухудшению качества части основной массы масла.

Предложенная установка позволяет увеличить количество добываемого из масличного сырья масла, сохранить его качество, сохранить качество и своевременно использовать свежий отстой (фуз), в том числе как качественное сырье для переработки на различные полезные изделия, повысить экологию окружающей среды за счет исключения образования ядовитого фуза и его последующего уничтожения.

Изобретение относится к пищевой промышленности, в частности к получению растительного масла из растительного масличного сырья. Изготовленное масло помещают в емкость-хранилище, выдерживают не более 30 суток при температуре не выше 15°С до появления на днище гравитационного отстоя. Сливают полученный фуз из нижней части емкости-хранилища масла в емкость-накопитель фуза, выдерживают его в емкости-накопителе не более 180 суток при температуре не выше 15°С до расслоения гравитацией на верхний слой из масла и на нижней слой из фуза. Затем масло из верхнего слоя перекачивают насосом через фильтр или центрифугу в емкость-хранилище масла, а фуз из нижнего слоя перекачивают насосом или сливают потребителю и/или на дальнейшую переработку. Установка содержит емкость-хранилище масла и емкость-накопитель отстоя частиц. При этом внутренняя полость емкости/накопителя соединена трубопроводом через запорный кран и насос с нижней частью емкостью-хранилищем. При этом верхняя часть емкости-хранилища фуза соединена дополнительным трубопроводом через запорные краны, насос, фильтр и/или центрифугу с верхней частью емкости-хранилища масла. А нижняя часть соединена трубопроводом через запорные краны и насос с потребителем фуза. Изобретение позволяет улучшить качество и увеличить количество производимого растительного масла, сокращение энергетических и материальных затрат, улучшение экологии окружающей среды за счет необходимости уничтожения испортившегося фуза. 2 с. и 9 з.п. ф-лы, 1 ил.

| СПОСОБ ПЕРЕРАБОТКИ ОТСТОЯ РАСТИТЕЛЬНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2102445C1 |

| СЕРГЕЕВ А.Г | |||

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| - Л.: ВНИИЖ, 1975, т.1, стр | |||

| Телефонная трансляция | 1922 |

|

SU464A1 |

| SU 1592323 А, 15.09.1990 | |||

| Устройство для отстаивания и осветления мисцеллы | 1983 |

|

SU1145025A1 |

Авторы

Даты

2004-05-27—Публикация

2001-10-04—Подача