Изобретение относится к пищевой промышленности, в частности к способам получения растительных масел, позволяющим сохранить все естественные и полезные для питания человека вещества, входящие в состав исходного сырья - семени подсолнечника.

Основная задача, которая стоит при производстве подсолнечного масла, заключается в отделении примесей, без удаления которых, его невозможно использовать в пищевых целях, при одновременном сохранении максимального количества ароматических веществ обеспечивая минимальный контакт молекул жира с кислородом, в процессе его очистки.

Известен способ производства нерафинированного подсолнечного масла методом холодного отжима, который обеспечивает получение растительного масла без предварительного прогрева мятки. Преимущество такого масла - сохранение в нем большей части полезных веществ: антиоксидантов, витаминов, лецитина. На сегодняшний день такая технология изготовления считается самой оптимальной исходя из цели максимального сохранения полезных веществ в конечном продукте. Отрицательный момент - такой продукт не может долго храниться, быстро мутнеет и прогоркает.

Простейший способ отстаивания (осаждения), который, как правило, применяется в данной технологии не является эффективным, поскольку требует достаточно длительного периода времени для полного выпадения в осадок всех взвешенных частиц, независимо от их размера.

Известен также способ получения нерафинированного подсолнечного масла, из подогретой мятки, с последующим ее отжимом. Выходящее из пресса такое масло содержит большое количество примесей, без удаления которых оно не может быть использовано в пищевых целях. По этому указанный способ включает в себя подачу отжатого из мятки масла на первичную очистку в фузоловушку, в которой содержание осыпи значительно уменьшается, после чего масло подается на фильтры, в частности марки ФГДС (фильтр горизонтальный дисковый самоочищающийся), после чего, масло собирается в емкости и направляется в хранилище, либо расфасовку.

Недостатком указанного способа является то, в его процессе используются, как правило, двойные механические гущеловушки, в которых масло подвержено механическому воздействию скребкового цепного механизма, который многократно перебалтывает масло, пока оно не очистится от крупных частиц. Кроме того, при фильтрации масла в фильтре горизонтальном дисковом самоочищающемся на масло также негативно сказывается температурное воздействие, нагреваемых трущихся частей до t 80°С, давление до 0,7 МПа, а также контакт молекул масла с большим количеством металлической поверхности дисков фильтра. Дальнейшая подача отфильтрованного масла для его расфасовки или хранения осуществляется с использованием механических насосов.

Также недостатками применения фильтров и насосов в приведенной технологии является то, что в результате этого на масло оказывается интенсивное механическое воздействие, что приводит к его разжижению и оказывает разрушительное действие на взаимосвязь масла с ароматическими веществами, вследствие чего они легко улетучиваются из масла, оставляя свое место кислороду. Фильтрация создает контакт масла с кислородом до клеточного уровня, в следствие чего, усиливаются нежелательные биохимические и окислительные процессы. При использовании двойной механической гущеловушки, дополнительное негативное воздействие оказывает скребковый цепной механизм, который посредством интенсивного механического воздействия перемешивает масло с гущей, дополнительно измельчая ее. Так же в результате перемешивания масла в двойной гущеловушке растворяются труднорастворимые и другие вещества, ухудшающие его качества.

В итоге масло теряет свой первозданный цвет, вкус и аромат, становится жидким, быстро обретает застарелый запах и прогоркость, а все ценные для организма человека вещества становятся вредными, что вызывает ухудшение потребительских свойств масла и резко сокращает срок его хранения.

Суть предлагаемого изобретения заключается в том, чтобы исключить из процесса очистки масла механические фильтры, гущеловушки и перекачивающие масло насосы. Применение для очистки масла процесса отстоя-фильтрации при постоянной температуре до t+7°С в вертикально установленной цилиндрической конической емкости и применение вертикального ее извлечения из колодца выше его уровня позволит исключить из процесса использование насосов для перекачивания масла. Кроме того, при применении данного способа из процесса исключаются значительное количество механического и иного оборудования, что ведет к значительному сокращению затрат на его приобретение и обслуживание а также сокращает количество обслуживающего персонала.

Задача, на решение которой направлено изобретение состоит в сохранении в конечном продукте - нерафинированном подсолнечном масле максимального количества полезных и ароматических веществ, сохранение вкусовых качеств и увеличение максимальных сроков хранения подсолнечного масла.

Техническим результатом является получение нерафинированного подсолнечного масла с, сохраненным после отжима ароматом, цветом и вязкостью, высоких потребительских качеств и увеличение срока хранения готовой продукции.

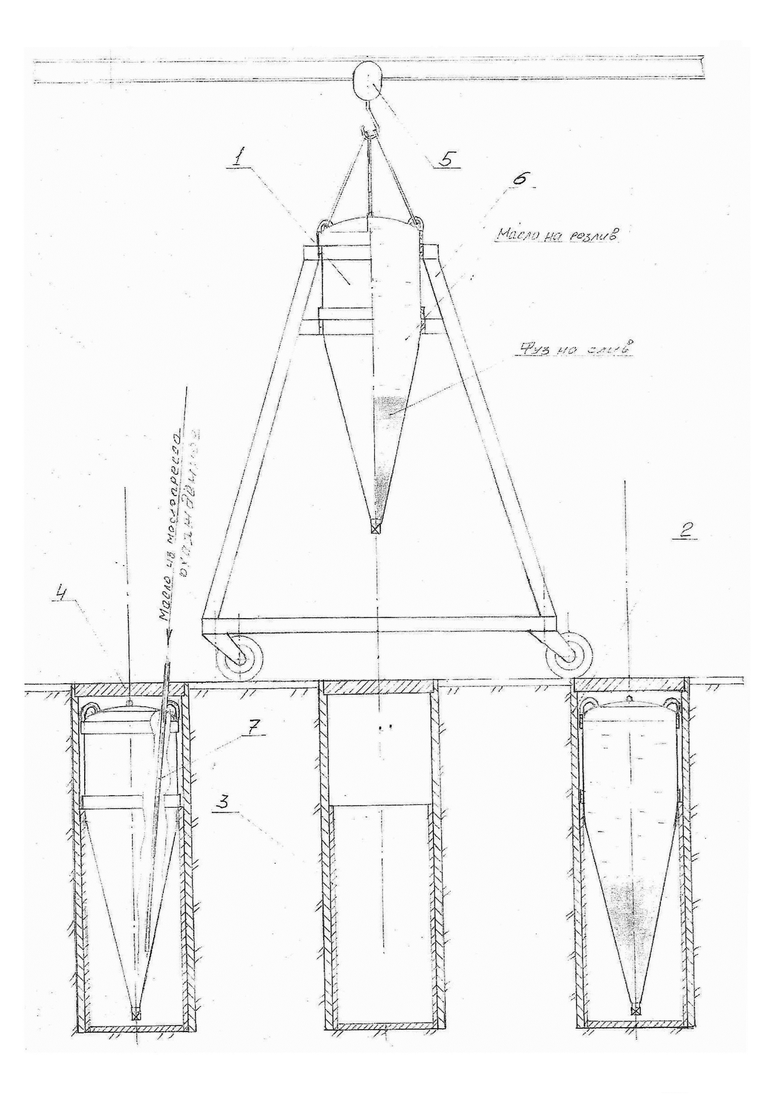

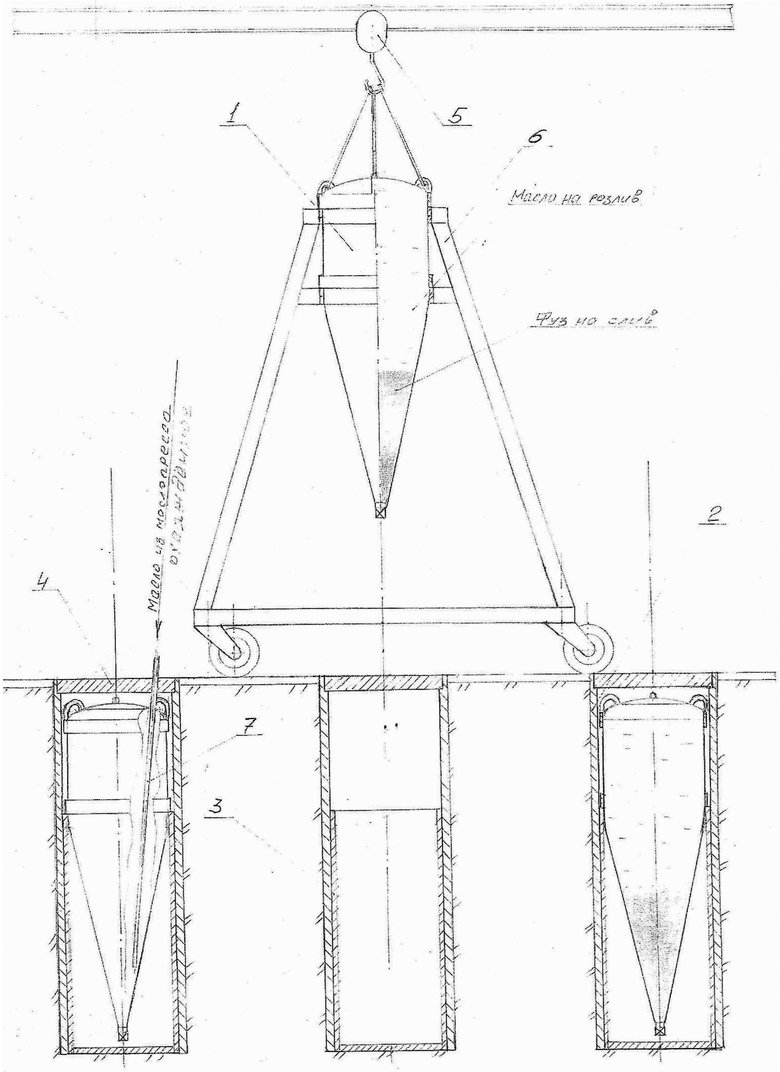

Технический результат получения нерафинированного подсолнечного масла, достигается способом получения подсолнечного масла, характеризующийся тем, что отжатое подсолнечное масло с температурой 100-110°С, содержащее неотделенные примеси и взвешенные частицы, охлаждают в теплообменнике до 7°С и по трубке (7) подают в нижнюю часть цилиндрической конической емкости (1) до заполнения, которая установлена в колодце (2) на цилиндрической подставке (3), затем подсолнечное масло выдерживают при постоянной температуре 7°С в пределах 30 дней для осуществления отстоя-фильтрации масла, далее цилиндрическую коническую емкость (1) вертикально поднимают выше уровня колодца (2) и сливают сначала фуз, а затем подсолнечное масло.

Изобретение осуществляется следующим образом.

После отжима подогретой до t 100-110 °С мятки, полученное подсолнечное масло, содержащее в себе неотделенные примеси и взвешенные частицы, охлаждают в теплообменнике до t+7°С и по трубке (7) подают в нижнюю часть цилиндрической конической емкости (1) (до заполнения), которая вертикально установлена в колодце (2) на цилиндрической подставке (3). При постепенной подаче исходного сырья по трубке (7), часть крупных частиц сразу оседает в нижней части цилиндрической конусной емкости, в результате чего происходит первичный процесс отстоя-фильтрации масла. После первичного оседания взвешенных частиц из поданного по трубке (7) в цилиндрическую коническую емкость (1) масла, происходит агрегирование не жировых примесей и частично выпавших в осадок восков и других веществ.

При заполнении цилиндрической конической емкости (1), отфильтрованное через слой осевшей в нижней части цилиндрической конической емкости гущи, свободное от взвесей масло восходящими потоками поднимается в верхнюю часть цилиндрической конической емкости (1) до полного ее заполнения. Осевшая гуща выполняет роль естественного фильтра.

Температура окружающей среды в колодце, в который установлена цилиндрическая коническая емкость, и сырья в ней, является постоянной и составляет приблизительно +7°С.

После заполнения цилиндрической конической емкости и отстоя, которые длятся в пределах 30 дней, емкость (1) лебедкой (5) вертикально поднимают из колодца (2) выше его уровня и закрепляют на подставке (6). Далее самотеком сливают гущу (ФУЗ), а затем масло, которое подается для хранения или разлива.

Вертикальное извлечение цилиндрической конической емкости выше уровня колодца, позволяет применить процесс самотека для слива гущи и чистого масла, что исключает использование насосов для откачки или перекачки гущи и масла, а также позволяет применить предлагаемую технологию отстоя-фильтрации, что исключает использование фильтров и гущеловушек. При применении указанного способа в колодце сохранится одинаково низкая температура во все времена года, это замедляет окислительные и другие, портящие масло процессы. Кроме того, вертикальный подъем цилиндрической конической емкости из колодца и размещение ее на подставке (6) выше уровня колодца (1), позволяет обезпечить максимально удобный доступ для ее обслуживания и очистки.

Причинно-следственная связь между совокупностью признаков изобретения и достигаемым техническим результатом заключается в максимальном исключении из процесса получения нерафинированного масла контакта молекул жира с кислородом, и, как следствие, предотвращение разрушительного воздействия на молекулы жира.

Чем лучше в растительном масле сохраняются ароматические вещества, тем они сильнее связывают молекулы жира, что препятствует прохождению процессов окисления их кислородом, а, следовательно, разрушения, что значительно повышает срок хранения и полезного использования масла, а также его потребительские качества.

В результате применения предлагаемого способа, масло сохранит вязкость, свой цвет, вкус, аромат и ценные для организма вещества, в конечном продукте, потребляемом человеком.

Для обеспечения постоянной температуры при осуществлении способа и уменьшение затрат на ее поддержание, а также уменьшение затрат на обустройство колодца и размещение в нем подставки (3) с цилиндрической конической емкостью (1) колодец размещается ниже уровня земли в полу производственного помещения и зарываться люком (4), что позволяет освободить место в производственном цехе.

При применении указанного способа получают готовый продукт с сохраненным натуральным запахом, естественным цветом, вкусом и содержащий в себе максимальное количество полезных для человеческого организма веществ, по отношению к исходному сырью - семени подсолнечника. Кроме того, срок хранения готового продукта в обычных условиях превышает 6 месяцев с полным сохранением своих свойств и потребительских качеств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОДСОЛНЕЧНОГО МАСЛА ДЛЯ ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ | 2000 |

|

RU2168541C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА ИЗ МАСЛОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2000 |

|

RU2160768C1 |

| Способ переработки масличных семян | 1984 |

|

SU1265211A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА ИЗ ВЫСОКОМАСЛИЧНОГО СЫРЬЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1997 |

|

RU2120962C1 |

| Способ производства растительных масел | 2017 |

|

RU2677031C1 |

| СПОСОБ БЕЗОТХОДНОГО ПРОИЗВОДСТВА КУКУРУЗНОГО МАСЛА И ЖМЫХА | 2022 |

|

RU2796927C1 |

| Способ сорбционной очистки нерафинированных растительных масел | 2018 |

|

RU2683679C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА ИЗ МАСЛОСОДЕРЖАЩИХ СЕМЯН | 2014 |

|

RU2568999C1 |

| Способ экстракции сырой мятки | 1962 |

|

SU152266A1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА | 1997 |

|

RU2117034C1 |

Изобретение относится к масложировой промышленности. Способ получения подсолнечного масла, характеризующийся тем, что отжатое подсолнечное масло с температурой 100-110°С, содержащее неотделенные примеси и взвешенные частицы, охлаждают в теплообменнике до 7°С и по трубке (7) подают в нижнюю часть цилиндрической конической емкости (1) до заполнения, которая установлена в колодце (2) на цилиндрической подставке (3), затем подсолнечное масло выдерживают при постоянной температуре 7°С в пределах 30 дней для осуществления отстоя-фильтрации масла, далее цилиндрическую коническую емкость (1) вертикально поднимают выше уровня колодца (2) и сливают сначала фуз, а затем подсолнечное масло. Изобретение позволяет получить нерафинированное подсолнечное масло с натуральным ароматом, цветом исходного растительного сырья, с сохранением естественной вязкости, высоких потребительских качеств с длительным сроком хранения. 1 ил.

Способ получения подсолнечного масла, характеризующийся тем, что отжатое подсолнечное масло с температурой 100-110°С, содержащее неотделенные примеси и взвешенные частицы, охлаждают в теплообменнике до 7°С и по трубке (7) подают в нижнюю часть цилиндрической конической емкости (1) до заполнения, которая установлена в колодце (2) на цилиндрической подставке (3), затем подсолнечное масло выдерживают при постоянной температуре 7°С в пределах 30 дней для осуществления отстоя-фильтрации масла, далее цилиндрическую коническую емкость (1) вертикально поднимают выше уровня колодца (2) и сливают сначала фуз, а затем подсолнечное масло.

| СПОСОБ ПОЛУЧЕНИЯ ПОДСОЛНЕЧНОГО МАСЛА | 1997 |

|

RU2125086C1 |

| СПОСОБ СОРБЦИОННОЙ ОЧИСТКИ НЕРАФИНИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2001 |

|

RU2209234C2 |

| СПОСОБ И УСТРОЙСТВО ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА | 1998 |

|

RU2155797C2 |

| Устройство формирования строки | 1977 |

|

SU816792A1 |

| БЕССЕПАРАЦИОННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1993 |

|

RU2046130C1 |

Авторы

Даты

2021-06-21—Публикация

2020-06-02—Подача