Изобретение относится к области разделения сыпучей массы, состоящей из частиц разной плотности и размеров, на слои из частиц одинаковой плотности (на слои из частиц одного минерала, если в сыпучей массе есть частицы разных минералов) и/или на слои из частиц одинакового размера (если в сыпучей массе все частицы из одного минерала одинаковой плотности).

Предложенное изобретение может быть использовано в горнодобывающей и в металлургической промышленности для обогащения как первичной (исходной, то есть начальной, добываемой из недр Земли) рудосодержащей массы, так и при переработке отвалов (хвостов) горно-обогатительных комбинатов (ГОКов), а также концентратов (обогащенной известными способами и установками рудосодержащей массы с содержанием частиц полезного минерала в недостаточном для промышленного использования количестве). В этом варианте использования предложенное изобретение применяют для отделения частиц более плотных полезных минералов от частиц менее плотной породы.

Предложенное изобретение может быть также использовано в строительной промышленности для разделения песков по размерам частиц (по фракциям). Такое разделение песка иногда необходимо для изготовления из него строительных материалов разного качества и назначения. В этом варианте использования предложенное изобретение применяют для отделения крупных частиц одинакового по плотности строительного минерала (кварца, то есть песка) от мелких частиц.

Дополнительным немаловажным преимуществом предложенного изобретения является то, что оно позволяет получить из рудосодержащей массы одновременно высококачественный концентрат частиц металла для металлургической промышленности (нижний слой из частиц самородных металлов) и высококачественное сырье для строительной промышленности (верхняя часть верхнего слоя сыпучей массы из крупных частиц кварца, то есть песка).

В связи с тем что основной задачей предложенного изобретения является обогащение рудосодержащих масс (получение качественного концентрата частиц металлов), а выделение фракций песка (кварца) по размерам частиц является сопутствующим полезным эффектом, все приведенные ниже объяснения будут в основном акцентироваться на обогащении рудосодержащих масс. Авторы отмечают, что все эти объяснения полностью применимы и для разделения песка на фракции, так как техническая основа технологий и установок разделения частиц минералов по плотности и по размерам частиц одинакова.

Известные промышленные способы и установки могут обогащать только рудосодержащие массы, имеющие в своем составе достаточно большое количество относительно крупных (размером не менее 0,3 мм) и/или магнитных частиц выбранных к использованию полезных минералов (SU 1129780, 1982, В 03 В 5/40; RU 2008975 C1, 1991, В 03 В 7/00 и др.), согласно которым исходную рудосодержащую массу вначале измельчают до требуемого значения (при необходимости), а затем обогащают различными технологиями и установками до требуемых приемлемых значений (например, гравитационным осаждением в лотках или в бассейнах в один или в несколько этапов (последовательно), магнитными ловушками и т.п.).

Основным недостатком известных установок обогащения рудосодержащих масс (помимо их сложности, больших габаритов, больших материальных затрат), является то, что большое количество частиц полезных минералов (особенно мелких и немагнитных) они сбрасывают в отвал, а в полученный концентрат пропускают большое количество частиц породы.

Например, одному из ГОКов России для дальнейшей промышленной переработки требуется золотосодержащий концентрат с содержанием золота не менее 29 г/т и гематитовый концентрат с содержанием рудного железа не менее 52%, которые он пытается получить известными установками из имеющихся у него отвалов. До настоящего момента эти попытки не дают положительного результата, так как получаемый известными способами и установками концентрат имеет недостаточный процент содержания указанных полезных минералов и не пригоден к дальнейшему промышленному использованию. По этой причине ГОК не имеет возможности приступить к переработке огромного количества накопившихся у него отвалов, и вынужден постоянно поднимать из недр на поверхность Земли новые порции первичной рудосодержащей массы с крупными и магнитными частицами полезных минералов.

Следует отметить, что получаемый на ГОКах известными установками концентрат полезного минерала требует большого объема дополнительных (дообогащающих) работ, доводящих его до возможности промышленного использования. Чем выше процент содержания частиц полезного минерала в первоначальном концентрате, тем проще и дешевле его последующая доработка, тем дешевле производство конечного продукта ГОКа.

Мелкие и немагнитные частицы полезных минералов (в основном металлов) известными установками практически не улавливаются и выбрасываются в отвал. По этой причине месторождения делятся на “промышленные”, то есть способные дать рентабельное сырье (первичный концентрат с достаточно большим количеством частиц полезного минерала) для металлургической промышленности, и “непромышленные”, то есть из которых получение сырья для металлургической промышленности является нерентабельным или даже невозможным.

“Промышленных” месторождений не очень много и они находятся в основном в труднодоступных, с плохими климатическими условиями местах и не имеют требуемого инфраструктурного развития (дорог, воды, электроэнергии, рабочей силы, жилья и т.п.).

“Непромышленных” месторождений большое количество, многие из них расположены в удобных и легкодоступных местах, имеют рядом хорошо развитую инфраструктуру, однако использовать их не представляется возможным из-за несовершенства известных технологий и установок обогащения.

Согласно имеющимся данным ~70% запасов полезных минералов (металлов) на Земле находится в виде тонкодисперсных (1-5 мкм), пылевидных (5-50 мкм), мелких (0,05-2,0 мм) частиц, ~10% в виде немагнитных частиц. Таким образом, ~80% земных запасов полезных минералов находятся в “непромышленных” месторождениях и в отвалах ГОКов и для известных несовершенных технологий и установок являются “не берущимися”.

Известные установки обогащения зачастую превращают “промышленные” месторождения в “непромышленные”, так как отвалы многих разрабатывающих ГОКов содержат большое количество мелких и немагнитных частиц полезных минералов.

Для предложенной установки отвалы ГОКов, содержащие достаточно большое количество указанных выше “не берущихся” частиц полезных минералов, предпочтительнее “непромышленных” месторождений, так как они уже находятся на поверхности Земли, измельчены и подготовлены к дальнейшему обогащению, а ГОКи к тому же уже имеют требуемую хорошо развитую инфраструктуру.

Следует особо отметить, что разработка “промышленных” месторождений известными установками приводит не только к большим материальным затратам, потерям частиц полезных минералов, но и к ухудшению экологии окружающей среды, так как большая площадь поверхности вокруг ГОКов практически “отчуждается” (то есть выпадает из использования), так как занята плохо переработанными отвалами, содержащими большое количество “не берущихся” (мелких и немагнитных) частиц полезных минералов. ГОКи вынуждены поднимать на поверхность Земли все новые и новые порции первичной рудосодержащей массы с крупными и магнитными частицами минералов. Имеющееся же огромное (и постоянно увеличивающееся) количество отвалов действующие законы РФ не позволяют ГОКам уничтожать (например, спускать обратно в выработанные не действующие шахты), так как в них имеются полезные минералы.

Известна установка для разделения сыпучей массы по плотности и/или по размеру частиц минералов, содержащая установленную на раме под углом не более 45° к горизонту ленту транспортера с возможностью колебаний и поступательного перемещения приводом по направляющим опорным роликам с гладкой поверхностью по образующей, имеющую борта (Таггарт А.Ф. Справочник по обогащению полезных ископаемых, т.II, Процессы обогащения. - Л.-М.-И.: Горно-геолого-нефтяное издательство, 1933, с. 195 и 196, рис.1, с. 198-196, табл. 1, с. 209-212).

Недостатком известной установки является сложность ее конструкции для получения требуемой частоты и амплитуды вертикального перемещения ленты транспортера в вертикальной плоскости, а также то, что она не обеспечивает отделения и выгрузки полученных слоев минералов.

Целью заявленного изобретения является упрощение и удешевление конструкции установки разделения сыпучей массы.

Поставленная цель достигается тем, что в предложенной установке, содержащей имеющую борта и установленную на раме под углом не более 45° к горизонту ленту транспортера с возможностью колебаний и поступательного перемещения приводом по направляющим опорным роликам с гладкой поверхностью по образующей, борта выполнены ступенчато уменьшающимися по высоте и неподвижно закреплены на раме для отделения слоев материала, а обратная сторона ленты выполнена ребристо-зубчатой для обеспечения ее возвратно-поступательного перемещения в вертикальной плоскости, с высотой зубцов не менее половины размера имеющихся в разделяемой сыпучей массе максимальных частиц минералов, а направляющие опорные ролики выполнены диаметром, не менее чем в два раза превышающим высоту зубцов на ребристо-зубчатой обратной стороне ленты.

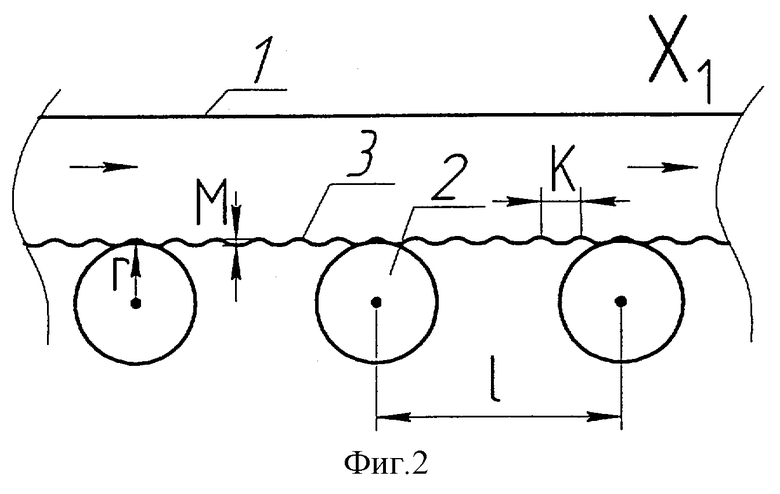

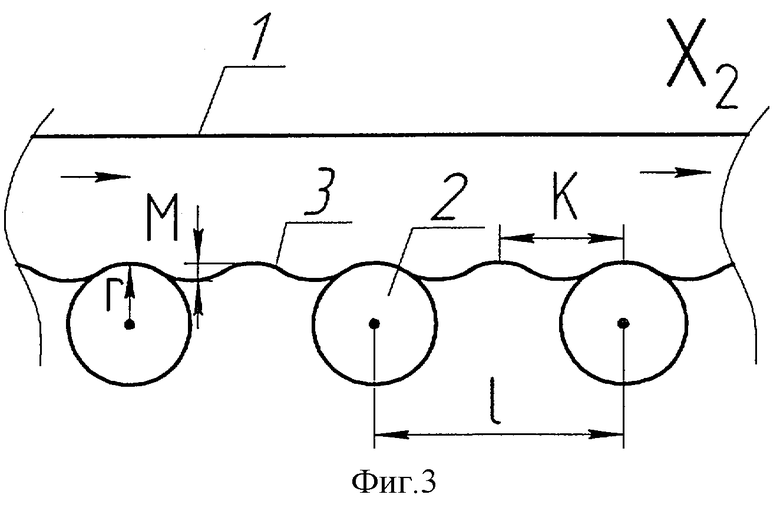

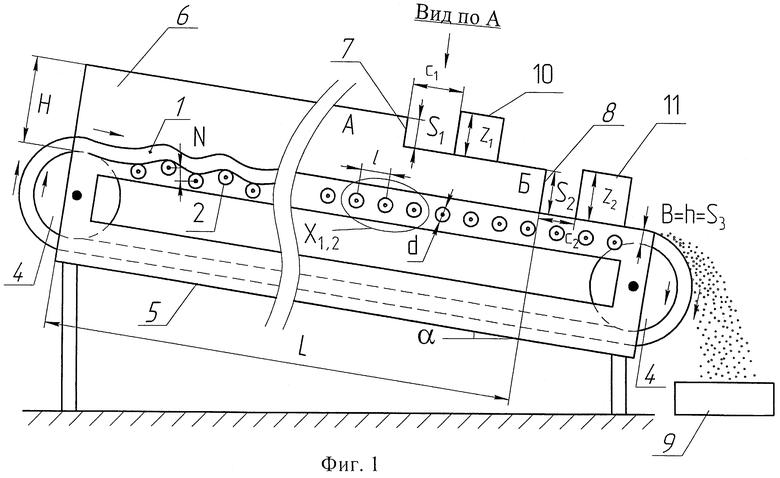

Схема предложенной установки приведена на фиг.1-4.

Установка содержит ленту 1 транспортера-разделителя, наклоненную к горизонту под углом не более 45° и скользящую по направляющим опорным роликам 2, имеющим диаметр d и установленным на расстоянии 1 относительно друг друга в горизонтальной плоскости. В вертикальной плоскости ролики 2 могут быть установлены с поочередным смещением N относительно друг друга для дополнительного принудительного перемещения (перемешивания) частиц сыпучей массы в вертикальной плоскости относительно друг друга (для улучшения разделения их по плотности и/или по размерам).

Лента 1 имеет высоту бортов h, равную высоте S3 слоя частиц полезного минерала. Обратная сторона ленты 1, катящаяся по направляющим опорным роликам 2, по всей поверхности выполнена ребристо-зубчатой, а направляющие опорные ролики 2 выполнены с гладкой поверхностью по образующей цилиндров.

Зубцы 3 на ребристо-зубчатой (обратной, не несущей сыпучую массу) стороне ленты 1 транспортера-разделителя выполнены высотой М не менее половины размера имеющихся в разделяемой сыпучей массе максимальных частиц минералов (вид X1 на фиг. 2), для того чтобы амплитуда возвратно-поступательного перемещения ленты 1 с находящейся на ней сыпучей массой в вертикальной плоскости была не менее половины диаметра (размера) максимальных частиц в этой сыпучей массе. Меньшая амплитуда принудительного возвратно-поступательного перемещения сыпучей массы ухудшит разделение частиц по плотности и/или по размерности.

Расстояние К между зубцами 3 вместе со скоростью перемещения ленты 1 обеспечивает частоту возвратно-поступательного вертикального перемещения ленты 1.

Направляющие опорные ролики 2 ленты 1 выполнены диаметром d, не менее чем в два раза превышающим высоту М зубцов 3 на обратной стороне ленты 1, для того чтобы зубцы 3 свободно перескакивали направляющие (несущие) опорные ролики 2 и не тормозили движение ленты 1 (вид Х2 на фиг.2, 3).

Лента 1 приводится в движение приводом (например, электродвигателем, который на фиг.1-3 не показан) через ведущие колеса 4, закрепленные на несущей раме 5 транспортера-разделителя.

К верхней части рамы 5 транспортера-разделителя, по обеим сторонам ленты 1 жестко прикреплены вертикальные пластины 6, выполняющие роль дополнительных (не подвижных относительно ленты 1) бортов транспортера-разделителя, которые в начале ленты 1 имеют высоту Н не менее толщины слоя сыпучей массы на ленте 1. Количество загружаемой на ленту 1 транспортера-разделителя сыпучей массы (высоту Н загружаемого слоя сыпучей массы и ширину ленты 1) выбирают в каждом конкретном случае исходя из характеристик разделяемой сыпучей массы и самой установки.

Вертикальные пластины 6 (неподвижные борта транспортера-разделителя вдоль ленты 1) в конце транспортера-разделителя выполнены со ступенчатым уменьшением 7 и 8 по высоте (относительно ленты 1) на величину S1 и S2 (на толщину S1 и S2 сбрасываемых с ленты 1, образовавшихся разделением, слоев А и Б частиц минералов одинаковой плотности и/или размера). Место и величину ступенчатого уменьшения 7 и 8 высоты бортов 6 выбирают в зависимости от количества находящихся (выделяемых) частиц в сыпучей массе, количества сыпучей массы на ленте 1, характеристик работы транспортера-разделителя.

Под лентой 1 (по бокам ленты 1, в районе ступенчатого уменьшения 7 и 8 высоты бортов 6), монтированы транспортеры-уловители (на фиг.1-4 не показаны), которые отводят сбрасываемые с ленты 1 слои частиц породы А и Б разных размеров соответственно в сборник и/или в отвал. Если слои А и Б частиц породы разных размеров не используют в строительной промышленности (например, как песок), и их не нужно отделять друг от друга, то их сбрасывают с ленты 1 через одно общее (суммарное по величине) ступенчатое уменьшение высоты бортов 6 (например, одним отделителем 8) и отводят одним транспортером-уловителем в один сборник (например, в отвал).

Под концом ленты 1 монтирован сборник 9, в который перегружают с ленты 1 нижний слой В частиц самого плотного в сыпучей массе (обычно полезного) минерала и/или самых мелких по размеру частиц породы (например, песка, если сыпучая масса не содержит частиц полезных минералов и перерабатывается только как строительное сырье).

Лента 1 выполнена длиной L, обеспечивающей полное разделение транспортируемой над ней сыпучей массы выбранной высотой Н на слои частиц минералов с требуемыми характеристиками (например, на слои частиц минералов с одинаковой плотностью и/или с одинаковыми размерами).

Лента 1 транспортера-разделителя может быть выполнена из обычного материала, применяемого для этой цели в машиностроении (например, из прорезиненного корда).

Ребристо-зубчатая обратная сторона ленты 1 транспортера-разделителя и/или ее зубцы 3 могут быть самостоятельными элементами и монтироваться на ленте 1 специальными креплениями. Для долговечности они могут быть выполнены из материала, более прочного и более жесткого, чем материал ленты 1, например, из пластмассы и/или из металла. Направляющие опорные ролики 2 ленты 1 для долговечности могут быть выполнены из материала, более прочного и более жесткого, чем материал зубцов 3, например, из металла.

Лента 1 в месте ступенчатого уменьшения 7 и 8 высоты бортов 6 может иметь направляющие ролики 2 (опоры) одинакового диаметра d, установленные на одинаковом уровне в вертикальной плоскости (разница N=0), чтобы не мешать отделению и сбросу слоев разделенных частиц с ленты 1.

Размеры элементов установки и эксплуатационные характеристики агрегатов установки выбираются в каждом конкретном случае применительно к характеристикам разделяемой сыпучей массы, возможностям и требованиям производства.

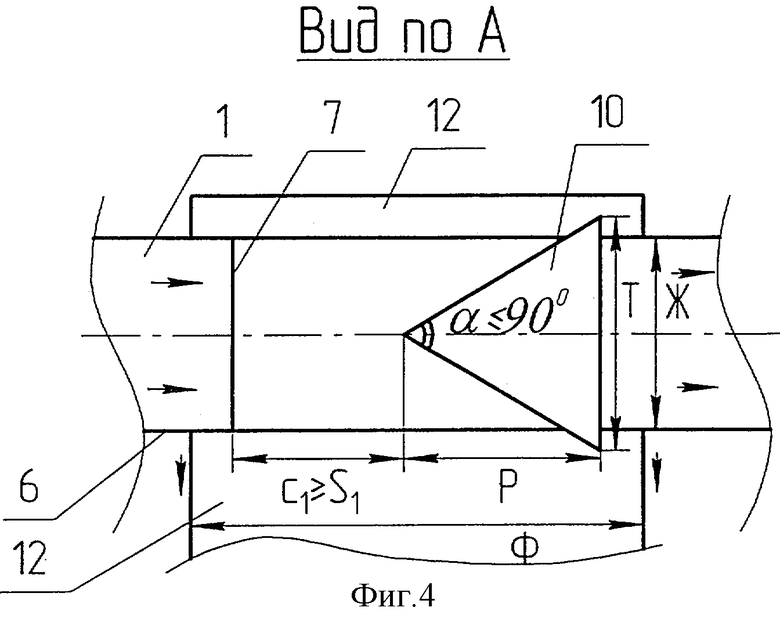

За каждым отделителем 7 и 8 слоев А и Б (ступенчатым уменьшением 7 и 8 высоты бортов 6) монтированы сбрасыватели 10 и 11 этих слоев с ленты 1 на соответствующие транспортеры-уловители, отводящие слои А и Б в соответствующие сборники. Сбрасыватели 10 и 11 могут быть выполнены, например, в виде клиновидного струга, жестко прикрепленного к бортам 6 или к станине транспортера-разделителя.

Стенки этого клиновидного струга должны находиться под углом друг к другу не более 90° (т.е. не более 45° по отношению к движущейся на ленте 1 сыпучей массе), чтобы не являться препятствием для сбрасываемого слоя (чтобы сбрасываемые частицы могли свободно скользить по ним и не накапливаться на ленте 1). Практически, основание каждого сбрасывателя 10 и 11 должно выполнять роль “потолка-отсекателя” бортов 6, на которых сбрасыватели 10 и 11 установлены.

Острая вершина сбрасывателей 10 и 11 должна быть ориентирована против движения ленты 1. Осевые линии ленты 1 и сбрасывателей 10 и 11 должны совпадать в вертикальной и горизонтальной плоскостях. Ширина Т сбрасывателей 10 и 11 должна быть не менее ширины Ж ленты 1, для того чтобы “счистить” с нее весь оставшийся верхний слой частиц (с поверхности нижнего слоя частиц другой плотности и/или размерности, например, вровень с бортами 6).

Высота Z1 и Z2 этих сбрасывателей 10 и 11 не менее соответственно толщины S1 и S2 сбрасываемых слоев А и Б, для того чтобы сбрасываемый слой не мог через сбрасыватель снова попасть на ленту 1. Расстояние C1 и С2 между отделителями 7 и 8 и соответствующими сбрасывателями 10 и 11 не менее толщины S1 и S2 сбрасываемых слоев А и Б, для того чтобы большая часть частиц сбрасываемого слоя под действием естественной гравитации самостоятельно, до соприкосновения со сбрасывателями, могла ссыпаться с ленты 1 на транспортеры-уловители 12, которые монтированы под отделителями 7 и 8 и под сбрасывателями 10 и 11 и ширина Ф которых должна быть не менее длины участка ленты 1, с которого сбрасывается слой сыпучей массы (например, не менее суммы расстояния С от отделителя 7 или 8 до соответствующего клиновидного сбрасывателя 10 или 11 и длины Р этого сбрасывателя).

Предложенная установка работает следующим образом.

Из источника (например, из отвала ГОКа) измельченную сыпучую массу, содержащую требуемые полезные и не полезные минералы (например, железную руду в виде гематита и песок) подают в требуемом количестве на ленту 1 транспортера-разделителя между неподвижными бортами 6 транспортера-разделителя. В момент загрузки на ленте 1 (в самом ее начале) все частицы минералов перемешаны и находятся в хаотическом состоянии. Требуемое количество загружаемой сыпучей массы на ленте 1 обеспечивают высотой Н неподвижных бортов 6 ленты 1 транспортера-разделителя, которая должна быть не менее толщины слоя сыпучей массы на ленте 1.

Ленту 1 непрерывно перемещают приводом в плоскости, близкой к горизонтальной (например, под углом 15° к горизонту) ведущими колесами 4. Лента 1 перемещается поступательно в этой плоскости (близкой к горизонтальной) вместе с загруженной на нее сыпучей массой. Одновременно лента 1 волнообразно (возвратно-поступательно) вместе с загруженной сыпучей массой перемещается в вертикальной плоскости с частотой, например, в диапазоне 0,1-1,0 Гц и с амплитудой, например, в диапазоне 0,05-0,1 высоты слоя сыпучей массы. Это волнообразное движение ленты 1 в вертикальной плоскости получается за счет ее скольжения по волнообразной поверхности, роль которой выполняют направляющие ролики 2 (опоры ленты 1). Требуемую частоту и амплитуду этого волнообразного движения ленты 1 обеспечивают расстоянием 1 между направляющими 2 (опорами), разницей их вертикального уровня N относительно друг друга за счет специального монтажа и/или за счет разницы их диаметра, а также скоростью поступательного горизонтального перемещения ленты 1.

Дополнительно к вышеуказанным волнообразным движениям (или вместо них) лента 1 транспортера-разделителя перемещается возвратно-поступательно в вертикальной плоскости за счет того, что катится по гладким направляющим опорным роликам 2 своей ребристо-зубчатой (обратной) стороной, зубцы 3 которой поочередно натыкаются на направляющие опорные ролики 2 и перепрыгивают их. При “натыкании” одного зубца 3 на ролик 2, лента 1 вначале резко перемещается (подбрасывается) вверх вместе с находящейся на ней сыпучей массой, а затем, после “схода” этого зубца 3 с ролика 2, резко перемещается (свободно падает под действием силы тяжести) вниз. При этом свободном падении более тяжелые частицы более плотного полезного минерала (например, железа) опережают более легкие частицы породы (например, песка) и вытесняют их в верхние слои сыпучей массы над лентой 1. Одновременно, более мелкие частицы минералов “проваливаются” в свободное пространство между более крупными частицами одинаковой плотности (тяжести). Далее, при “натыкании” этого зубца 3 на следующий ролик 2 и при “сходе” с него, картина повторяется до полного разделения сыпучей массы на ленте 1 на слои частиц одинаковой плотности и/или размерности.

После разделения сыпучей массы на ленте 1 гравитацией (при волнообразном поступательном горизонтальном перемещении и при возвратно-поступательном вертикальном перемещении) на слои А, Б, В разной плотности и/или размеров частиц минералов, движущаяся лента 1 через ступенчатые уменьшения 7 и 8 высоты бортов 6 (отделители), гравитацией поочередно сбрасывает с себя большую часть полученных слоев А и Б в промежутке C1 и С2 между сбрасывателями 10 (11) и более высокой частью борта 6. Оставшуюся (не сброшенную гравитацией) часть слоя А над слоем Б, и часть слоя Б над слоем В механически сдвигают (счищают) с ленты 1 сбрасывателями 10 и 11, выполняющими в данном случае роль своеобразного неподвижного бульдозера.

Слои после сброса с ленты 1 на транспортеры-уловители отводятся последними в соответствующие сборники, например слои А и Б частиц породы одинаковой плотности и разной размерности отводят в соответствующие сборники и/или в отвал, а слой полезного минерала B - в специальный сборник 9 полезного минерала.

Промышленное использование предложенной установки позволит удешевить и упростить технологию разделения сыпучей массы на слои частиц разной плотности и/или размерности.

Изобретение может использоваться в горной и металлургической промышленности для обогащения первичной рудной массы и отвалов (хвостов). Установка содержит разделитель частиц минералов по плотности и/или по размеру в виде ленты транспортера, поступательно перемещаемой приводом под углом не более 45° к горизонту по направляющим опорным роликам. Борта ленты выполнены ступенчато уменьшающимися по высоте и неподвижно закреплены на раме для отделения слоев материала. Обратная сторона ленты выполнена ребристо-зубчатой для обеспечения ее возвратно-поступательного перемещения в вертикальной плоскости, с высотой зубцов не менее половины размера имеющихся в разделяемой сыпучей массе максимальных частиц минералов. Направляющие опорные ролики с гладкой поверхностью по образующей выполнены диаметром, не менее чем в два раза превышающим высоту зубцов на ребристо-зубчатой обратной стороне ленты. Изобретение повышает качество разделения материалов при упрощении и удешевлении конструкции установки. 2 з.п.ф-лы, 4 ил.

| ТАГГАРТ А.Ф | |||

| Справочник по обогащению полезных ископаемых, т.II Процессы обогащения | |||

| - Л.-М.-И.: Горно-геолого-нефтяное издательство, 1933, с.196, рис.1, с.196-198, табл.1, с.209-212.SU 397236 A, 21.01.1974.SU 61 A, 30.12.1924.SU 28171 A, 30.11.1932.SU 927309 A, 25.05.1982.SU 768488 A, 07.10.1980.RU 2059439 C1, 10.05.1996.GB 1480934 A, 29.11.1977. |

Авторы

Даты

2004-05-27—Публикация

2002-08-30—Подача