Изобретение относится к области обогащения рудных масс и может быть использовано для обогащения первичной рудной массы, отвалов (хвостов) горнообогатительных комбинатов (ГОКов), концентратов с содержанием частиц полезных минералов в недостаточном для промышленного использования количестве, а также для разделения песков и другого строительного сырья на фракции по размерам частиц (например, в производстве высококачественных строительных материалов).

Основная часть полезных минералов (более 70% из всех имеющихся на Земле) обычно присутствует в рудной массе в виде мелких частиц, близких по размеру. Для упрощения объяснений рассмотрим следующий пример.

Предположим, что в песках одного из месторождений основная часть полезных минералов сосредоточена в частицах размером 0,2-0,1 мм, при этом почти на 80% частицы этой размерности состоят из полезных минералов и только на 20% из породы (все приведенные в этом примере характеристики очень близки к действительным характеристикам многих месторождений). Частицы полезного минерала с частицами породы этой размерности (рабочий диапазон частиц этого месторождения) составляют около 20% объема всего исходного песка месторождения (исходной рудной массы). Около 5% всего объема этого исходного песка составляют частицы размером менее 0,1 мм и около 75% всего объема исходного песка составляют частицы размером более 0,2 мм, в которых почти нет полезных минералов. При этом основную часть объема исходного песка (почти 50%) составляют частицы породы размерностью 0,5-0,3 мм и небольшую часть объема (около 4%) частицы породы размерностью более 0,5 мм. В малом количестве, но в исходном песке все же встречаются частицы размером от 20 до 200 мм.

Для обогащения исходной массы такого песка (для получения необходимого рабочего концентрата рудной массы) требуется удалить из него частицы размером более 0,2 мм и менее 0,1 мм, то есть выделить так называемый промежуточный концентрат, состоящий из частиц рудной массы (полезного минерала и породы) размером 0,2-0,1 мм. Выделение из исходной массы этого песка указанного промежуточного рудного концентрата (частиц размером 0,2-0,1 мм) значительно облегчит работы по получению высококачественного конечного концентрата содержащихся в этой рудной массе (в песке) полезных минералов.

Известна установка для обогащения рудной массы, содержащая два соединенных пустотелых вращающихся решета-барабана разного диаметра, расположенных соосно один в другом и имеющих разные размеры отверстий, решето-барабан меньшего диаметра входом подсоединен к пульповоду, подающему исходную рудную массу, сборники частиц, соединенные с выходом из решет-барабанов (см. SU 613816 A, 05.07.1978, B 03 B 5/56), которая является прототипом к предложенной установке.

Известная установка требует частой остановки процесса обогащения для очистки решета от застрявших в его отверстиях частиц, а также требует частой замены самого решета, так как отверстия быстро разрабатываются абразивными частицами рудной массы и становятся большими по диаметру, чем это требуется для нормального обогащения (в них начинают проваливаться частицы полезного минерала).

Целью предложенной обогатительной установки является упрощение технологии обогащения рудной массы, состоящей из крупных и мелких частиц, сокращение затрат средств и времени на ее обогащение.

Поставленная цель достигается тем, что в установке для обогащения рудной массы, содержащей два соединенных пустотелых вращающихся решета-барабана разного диаметра, расположенных соосно один в другом и имеющих разные размеры отверстий, решето-барабан меньшего диаметра входом подсоединен к пульповоду, подающему исходную рудную массу, сборники частиц, соединенные с выходом из решет-барабанов, согласно изобретению, размер отверстий решета-барабана большего диаметра выполнен больше максимального размера частиц полезного минерала, а меньшего диаметра с размером отверстий меньше минимального размера полезного минерала, при этом вход сборников крупных и мелких частиц породы соединен с источниками воды, а выход - с отвалом. При этом над каждым решетом-барабаном установлен соприкасающийся с его внешней поверхностью по образующей выжимной ролик, вращающийся в противоположную сторону, длина которого равна длине соответствующего решета-барабана, при этом в местах их соприкосновения с отверстиями на решетах-барабанах выполнены выступы, конфигурация которых соответствует конфигурации и размерам отверстий для их свободного взаимодействия при выталкивании из отверстий застрявших в них частиц рудной массы.

В верхней части над решетом-барабаном меньшего диаметра монтирован неподвижный защитный козырек, предохраняющий решето-барабан меньшего диаметра от попадания на него сверху частиц рудной массы, выдавливаемых выжимным роликом из отверстий решета-барабана большего диаметра. Соосные решета-барабаны установлены наклонно, под углом 3-30o к горизонту.

Установка оснащена коллектором, монтированным соосно с решетами-барабанами и соединенным трубопроводом с источником воды, при этом коллектор имеет длину не менее длины решета-барабана меньшего диаметра и в его стенках выполнены отверстия для подачи воды в полости решет-барабанов, для вымывания из находящейся в решетах-барабанах рудной массы в отверстия решет-барабанов мелких частиц и для транспортирования в соответствующие сборники по наклонному дну решет-барабанов крупных частиц породы и полезного минерала.

Решета-барабаны выполнены разборными, из съемных, плоских колец-обечаек, жестко закрепленных на несущем каркасе с зазором-щелью относительно друг друга, причем на решете-барабане меньшего диаметра - большим максимального размера частиц полезного минерала, находящихся в исходной рудной массе, на решете-барабане большего диаметра - меньшим минимального размера частиц полезного минерала, находящихся в исходной рудной массе.

При этом кольца-обечайки сжаты стяжками в осевом направлении, причем в зазоры-щели между кольцами-обечайками под стяжками установлены фиксаторы-ограничители, толщина которых равна величине рабочего зазора между кольцами-обечайками и которые закреплены на стяжках колец-обечаек, выжимной ролик подпружинен, а на стяжках между зазорами-щелями выполнены выступы, длина которых не менее суммы возвышения над внешней поверхностью кольца-обечайки верхней точки стяжки и углубления выступа выжимного ролика в зазор-щель между кольцами-обечайками. Отверстия или щели в стенках решет-барабанов выполнены радиально, в виде конусов или трапеций, ориентированных вершиной в сторону оси решет-барабанов.

Предложенная установка может быть использована при реализации способа для обогащения рудной массы и в линии для обогащения рудной массы.

Обогащение рудной массы способом осуществляют следующим образом.

Вначале, лабораторными пробами, определяют максимальный и минимальный размеры частиц полезного минерала (рабочий диапазон), находящихся в исходной рудной массе в достаточно большом для промышленного выделения количестве. После этого операцию по отделению и выводу в отвал частиц рудной массы, размер которых превышает максимальный рабочий размер частиц полезного минерала, выполняют в несколько этапов различными или одинаковыми способами и установками. Таких этапов (а также способов и установок для каждого этапа) может быть несколько, что определяется составом исходной рудной массы, так как в исходной рудной массе могут быть и различные крупные, и различные средние, и различные мелкие частицы.

Например, для приведенного выше месторождения вначале удаляют из исходной рудной массы самые крупные частицы (например, размером 200-10 мм), затем средние (например, 10-0,2 мм), после чего выделяют частицы, размер которых не более максимального размера (0,2 мм) полезного минерала рабочего диапазона частиц рудной массы, то есть получают как бы промежуточный концентрат исходной обогащаемой рудной массы.

После удаления из рудной массы частиц, размеры которых больше максимального размера частиц полезного минерала рабочего диапазона, полученный обогащенный промежуточный концентрат или используют по назначению (если процент содержания в нем частиц полезного минерала достаточен), или дополнительно обогащают его (если процент содержания в нем частиц полезного минерала недостаточен), для чего из него выделяют в отвал частицы породы.

Такое поэтапное получение требуемого концентрата повышает качество обогащения и увеличивает отдачу месторождения.

Воду, отработавшую в обогатительных установках предыдущих этапов, направляют в обогатительные установки последующих этапов. Воду, сбрасываемую в отвал вместе с частицами рудной массы, улавливают, при необходимости дополнительно фильтруют, а затем возвращают насосом в обогатительные установки для повторного использования при обогащении новых порций рудной массы.

Выделенные расситовкой предыдущего этапа обогащения крупные частицы подают в дробилки, которыми измельчают их до требуемого размера, и направляют на повторное обогащение в обогатительную установку следующего этапа.

При обогащении рудной массы решетами, через короткие промежутки времени, чередуют операции разделения рудной массы с очисткой отверстий решет от застрявших в них частиц рудной массы. Для этого плоскость решет через короткие промежутки времени переворачивают на 180o. Для этого цилиндрические решета при расситовке вращают. При переводе поверхности решет в перевернутое на 180o положение на застрявшие в отверстиях решет частицы, дополнительно к природной гравитации, воздействуют механически, например катящимся валиком, соприкасающимся с внешней поверхностью цилиндрического решета по образующей в его верхней точке.

Применение способа повышает качество обогащения рудной массы, увеличивает отдачу месторождения, улучшает экологию окружающей среды.

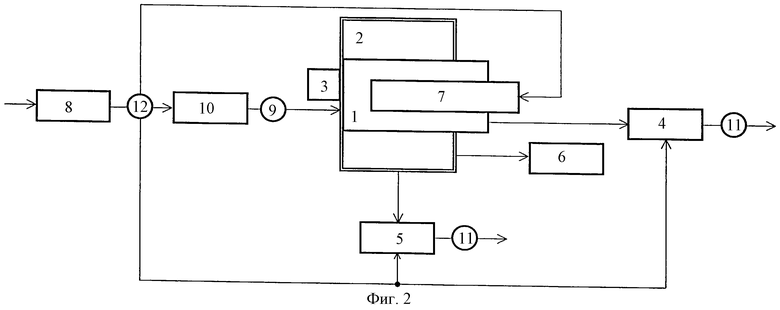

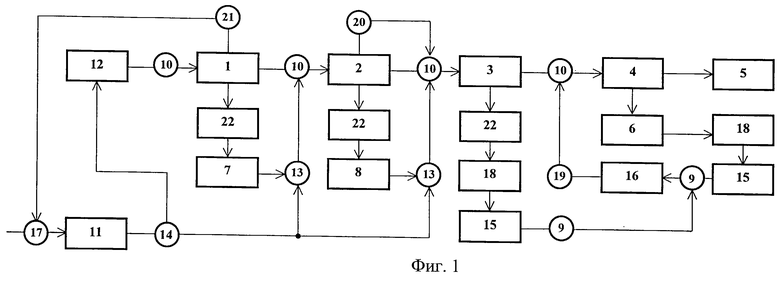

Линия обогащения (см. фиг.1) содержит обогатительные установки, например, гидрогрохот-уловитель 1, который улавливает крупные по размерам частицы рудной массы, гидрогрохот-уловитель 2, который улавливает средние по размерам частицы рудной массы, гидроциклон-уловитель 3, который улавливает частицы рудной массы, не превышающие максимальный рабочий размер частиц полезного минерала в его рабочем диапазоне, обогатительную установку 4, которая улавливает частицы полезного минерала из полученной смеси одинаковых по размерам частиц породы и полезного минерала (из промежуточного концентрата). Сборник 5 частиц полезного минерала подсоединен к выходу из обогатительной установки 4, а сборник 6 частиц породы подсоединен к сбросу из обогатительной установки 4. Сборники 22 крупных частиц рудной массы подсоединены, соответственно, входами к обогатительным установкам 1 и 2, а выходами - к входам дробилок 7 и 8. Сброс воды из обогатительной установки 1 трубопроводом 21 соединен с входом в насос 11, который соединен с природным источником воды трубопроводом 17.

Все обогатительные установки 1, 2, 3, 4 соединены между собой последовательно пульповодом 10 (выход предыдущей с входом последующей).

Вход в обогатительные установки 2 и 3 дополнительно соединен с насосом 11 воды. Вход в обогатительную установку 1 соединен с источником 11 воды через карьер 12 исходной рудной массы пульповодом 10. Выход из дробилок 7 и 8 подсоединен, соответственно, к входам обогатительных установок 2 и 3 пульповодами 13 и с выходом из насоса 11 воды магистралью 14. Обогатительная линия оснащена дополнительным насосом 16, вход в который трубопроводами 9 соединен с отстойниками 15 воды, поступающей в отвалы 18 из обогатительных установок 3 и 4 вместе с выбрасываемыми частицами породы, а выход трубопроводом 19 соединен с входом в обогатительную установку 4. Сброс воды из обогатительной установки 1 трубопроводом 21 соединен с входом насоса 11, питающего водой линию, а сброс воды из обогатительной установки 2 трубопроводом 20 соединен с входом обогатительной установки 3.

Сброс воды из обогатительных установок может быть подсоединен трубопроводом к любому другому агрегату линии обогащения. В случае недостаточного напора воды, в этом соединяющем трубопроводе может быть установлен дополнительный подкачивающий насос или эжектор.

Характеристики и размерности элементов линии обогащения рудной массы выбираются и настраиваются в каждом конкретном случае, исходя из потребностей и возможностей производства, характеристик и свойств исходной рудой массы, особенностей местности.

Обогатительная линия работает следующим образом. В первую обогатительную установку 1 (гидрогрохот-уловитель 1) по пульповоду 10 поступает из насоса 11 вода, которая транспортирует в него из карьера 12 исходную рудную массу (пульпу - смесь воды с рудной массой). Гидрогрохот-уловитель 1 отделяет крупные частицы рудной массы и направляет их в свой сборник 22 и далее в свою дробилку 7, а более мелкие частицы рудной массы направляет по пульповоду 10 в обогатительную установку 2, которая отделяет средние частицы рудной массы и направляет их в свой сборник 22 и далее в свою дробилку 8, а более мелкие частицы рудной массы направляет по пульповоду 10 в уловитель 3, который отделяет частицы, размерностью больше максимального рабочего размера частиц полезного минерала в его рабочем диапазоне и направляет их в свой сборник 22 и далее в свой отвал 18. Если полученный в уловителе 3 промежуточный концентрат рудной массы не удовлетворяет требованиям производства, то его по пульповоду 10 направляют в установку 4 гравитационной отсадки частиц, которая отделяет частицы породы и направляет их в свой сборник 6 и далее в свой отвал 18, а дополнительно дообогащенный рудный концентрат направляет в сборник 5.

Дробилки 7 и 8 (например, валковые, конусные, щековые, шаровые мельницы и др.) измельчают пришедшие из обогатительных установок, соответственно, 1 и 2, крупные частицы рудной массы до требуемой величины (если в них присутствуют вкрапленные частицы полезного минерала) и направляют по пульповодам 13 измельченную массу в следующую, очередную по линии обогащения, обогатительную установку (соответственно, 2 и 3). Измельченные дробилками 7 и 8 частицы подают на вход в обогатительные установки 2 и 3 соответственно пульповодами 13, в которые по магистрали 14 подают от насоса 11 воду. Воду по магистралям 14 и 13 от насоса 11 подают на вход в обогатительные установки 2 и 3, вода подается также для компенсации потери воды в сборник 22, утекающей вместе с выбрасываемыми в него частицами рудной массы.

Сбрасываемая из обогатительной установки 1 вода по трубопроводу 21 поступает на вход насоса 11 и далее опять подается в линию на повторное использование.

Сбрасываемая из обогатительной установки 2 вода по трубопроводу 20 поступает на вход обогатительной установки 3 на повторное использование.

Сбрасываемая вместе с частицами породы в отвалы 18 из обогатительных установок 3 и 4 вода вначале поступает в уловители 15, а затем по трубопроводам 9 на вход в насос 16 и далее на вход обогатительной установки 4 для повторного использования.

Применение линии обогащения повышает качество получаемого концентрата, увеличивает отдачу месторождения, улучшает экологию окружающей среды.

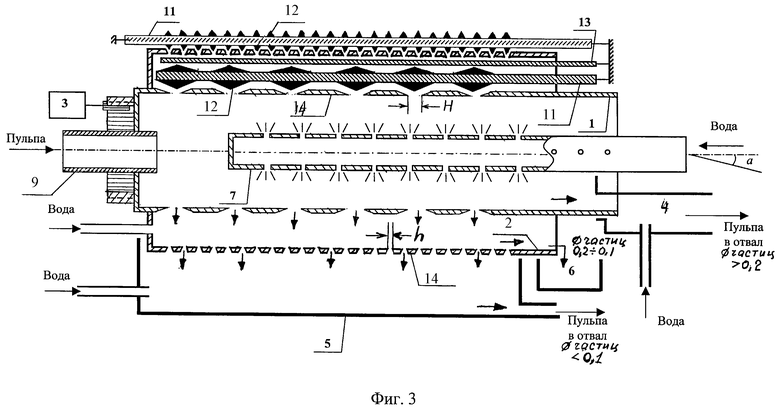

Схема предложенной установки для обогащения рудной массы приведена на фиг. 2, 3, 4.

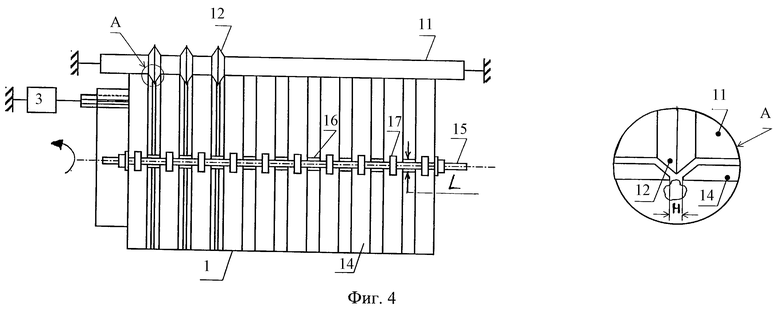

Установка содержит решето-барабан 1 меньшего диаметра, решето-барабан 2 большего диаметра, установленное как кожух на решете-барабане 1 и жестко закрепленное на нем, привод 3 вращения решет-барабанов 1 и 2, сборники 4 и 5 частиц породы, сборник 6 частиц полезного минерала, коллектор 7 подачи воды от насоса 8 в решета-барабаны 1 и 2, пульповод 9 подачи исходной рудной массы из источника 10 (карьера или другой обогатительной установки) в решето-барабан 1. Над решетами-барабанами 1 и 2, в их верхних точках, монтированы соприкасающиеся с ними по образующим подпружиненные выжимные ролики 11 с толкателями 12 над каждым отверстием решет-барабанов 1 и 2 (на фиг. 4 толкатели 12 показаны не над каждым зазором между кольцами-обечайками 14 решета-барабана 1, чтобы не затенять схему).

Между решетами-барабанами 1 и 2, в верхней их части, монтирован неподвижный защитный козырек 13. Выжимные ролики 11 по длине равны соответствующим им решетам-барабанам 1 и 2 и закреплены отдельно от вращающихся решет-барабанов 1 и 2. Решета-барабаны 1 и 2 выполнены из колец-обечаек 14, монтированных на жестком каркасе с помощью не менее трех-четырех стяжек 15 с зазором Н для решета-барабана 1 и с зазором h для решета-барабана 2 между собой (на фиг. 3 и 4 количество колец-обечаек 14 показано условно, т.е. не одинаковое количество). Под стяжками 15 в зазорах размером Н и h между всеми кольцами-обечайками 14 установлены фиксаторы-ограничители 16, толщина которых, соответственно, немного больше максимального Н и немного меньше минимального h рабочего размера частиц полезного минерала, находящихся в рудной массе в достаточно большом для промышленного выделения количестве. На стяжках 15 выполнены выступы 17, высота которых не менее суммы возвышения над внешней поверхностью колец-обечаек 14 верхней точки стяжек 15 и углубления выступа 12 выжимного ролика 11 в зазор-щель h между кольцами-обечайками 14. Длина этих выступов 17 не менее длины L фиксаторов-ограничителей 16. Конфигурация и размеры толкателей 12 выполнены соответствующими конфигурации и размерам зазоров между кольцами-обечайками 14 для их свободного взаимодействия при выталкивании из зазоров застрявших в них частиц рудной массы.

Решета-барабаны 1 и 2 установлены под углом α=3-30o к горизонту для лучшего перемещения рудной массы по их дну к сборникам 4, 5, 6.

К сборникам 4 и 5 подведена от насоса 8 вода для транспортировки частиц породы в отвал по пульповоду 11. В полость решета-барабана 2 также подведена вода от насоса 8.

Длину и диаметр решет-барабанов 1 и 2, угол альфа их наклона к горизонту, размеры зазоров между кольцами-обечайками 14, расход и давление подаваемой в установку воды, количество подаваемой в установку рудной массы и др. выбирают в каждом конкретном случае в зависимости от размерности частиц и характеристик ингредиентов рудной массы, потребностей и возможностей производства.

Установка работает следующим образом.

Для упрощения изложения и понимания принимаем два условия: источником 10 обогащаемой рудной массы является обогатительная установка, дающая промежуточный концентрат рудной массы с размером ее частиц, не намного превышающим максимальный рабочий размер частиц полезного минерала в его рабочем диапазоне: максимальный рабочий размер частиц полезного минерала, количество которых достаточно для их промышленного выделения, 0,2 мм, минимальный - 0,1 мм, то есть рабочий диапазон частиц полезного минерала (0,2-0,1) мм.

Во вращаемое приводом 3 решето-барабан 1 по пульповоду 9 поступает смесь частиц полезного минерала и породы, которая транспортируется водой, проходящей от насоса 8 через источник 10 рудной массы. Через отверстия размером Н решета-барабана 1 в решето-барабан 2, под действием гравитационной силы, проваливаются частицы рудной массы (в основном частицы полезного минерала с примесью небольшого количества частиц породы), имеющие размер не больше максимального рабочего размера (0,2 мм) частиц полезного минерала в его рабочем диапазоне. Частицы рудной массы большего размера (в основном частицы породы) остаются во внутренней полости решета-барабана 1 и под действием гравитационных сил перемещаются по внутренней поверхности вращающегося решета-барабана 1, попадают в сборник 4 и отводятся в отвал. Для облегчения перемещения этих частиц породы внутрь решета-барабана из насоса 8 через отверстия коллектора 7 и внутрь сборника 4 подается вода.

Через отверстия размером h решета-барабана 2 в сборник 5, под действием гравитационной силы, проваливаются частицы рудной массы (полезного минерала и породы), имеющие размер меньше минимального рабочего размера (0,1 мм) частиц полезного минерала в его рабочем диапазоне (в основном проваливаются частицы породы), которые отводятся в отвал. Для облегчения перемещения этих частиц породы, в сборник 5 из насоса 8 подается вода.

Частицы рабочего диапазона полезного минерала (размером 0,2-0,1) мм остаются внутри решета-барабана 2. Под действием воды и гравитационных сил эти частицы рудной массы перемещаются по наклоненному к горизонту дну вращающегося решета-барабана 2 и попадают в сборник 6.

Застрявшие в отверстиях дна частицы рудной массы при вращении решет-барабанов 1 и 2 поднимаются в их верхнюю точку, гравитационная сила действует на них в противоположную сторону, то есть со стороны выхода на вход, и освобождает отверстия от застрявших в них частиц.

Дополнительно к гравитационным силам, на застрявшие в отверстиях решет-барабанов 1 и 2 частицы рудной массы механически воздействует катящийся в верхней точке, по образующей решет-барабанов 1 и 2, ролик 11, который своими толкателями 12 попадает в отверстия стенок решет-барабанов 1 и 2 (в щели между кольцами-обечайками 14) и механически выталкивает из отверстий прочно застрявшие частицы (которые не были удалены гравитационными силами). Падающие вниз частицы рудной массы попадают на защитный козырек 13, который предохраняет от засорения ими отверстия решета-барабана 1, сваливаются на дно решета-барабана 2 и транспортируются в сборник 6.

Применение предложенной установки повышает качество обогащения рудной массы и упрощает технологию ее обогащения, снижает затраты средств и времени на ее обогащение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ РУДНОЙ МАССЫ, В ТОМ ЧИСЛЕ КОНЦЕНТРАТА ИЗ СРОСТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178346C2 |

| СПОСОБ ОБОГАЩЕНИЯ РУДОСОДЕРЖАЩЕЙ МАССЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2179890C2 |

| СПОСОБ РАЗДЕЛЕНИЯ РУДОСОДЕРЖАЩЕЙ МАССЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2177836C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СЫПУЧЕЙ МАССЫ ПО ПЛОТНОСТИ И/ИЛИ ПО РАЗМЕРАМ ЧАСТИЦ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2238802C2 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧЕЙ МАССЫ ПО ПЛОТНОСТИ И/ИЛИ ПО РАЗМЕРАМ ЧАСТИЦ МИНЕРАЛОВ | 2002 |

|

RU2229341C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 2002 |

|

RU2202399C1 |

| МОКРЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2002 |

|

RU2206373C1 |

| ПЫЛЕУЛОВИТЕЛЬ | 2002 |

|

RU2226422C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТСТОЯ РАСТИТЕЛЬНОГО МАСЛА (ФУЗА) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2221842C2 |

| СПОСОБ ОБОГАЩЕНИЯ МЕЛКОФРАКЦИОННОЙ РУДНОЙ МАССЫ | 1996 |

|

RU2114701C1 |

Изобретение относится к области обогащения рудных масс и может быть использовано для обогащения первичной рудной массы, отвалов (хвостов) горнообогатительных комбинатов (ГОКов), а также для разделения песков и другого строительного сырья на фракции по размерам частиц. Установка для обогащения рудной массы содержит два соединенных пустотелых вращающихся решета-барабана разного диаметра, расположенных соосно один в другом и имеющих разные размеры отверстий, решето-барабан меньшего диаметра входом подсоединен к пульповоду, подающему исходную рудную массу, сборники частиц, соединенные с выходом из решет-барабанов, при этом размер отверстий решета-барабана большего диаметра выполнен больше максимального размера частиц полезного минерала, а меньшего диаметра - с размером отверстий меньше минимального размера полезного минерала, при этом вход сборников крупных и мелких частиц породы соединен с источниками воды, а выход - с отвалом. Изобретение позволяет упростить технологию обогащения рудной массы, а также повысить качество обогащения. 7 з.п.ф-лы, 4 ил.

| Аппарат для мокрой классификации | 1976 |

|

SU613816A1 |

| Очиститель цилиндрических решет | 1977 |

|

SU707617A1 |

| Барабанный грохот | 1990 |

|

SU1741927A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛОСОДЕРЖАЩЕЙ ГОРНОЙ МАССЫ | 1999 |

|

RU2144430C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ВЫДЕЛЕНИЮ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГОРНЫХ ПОРОД | 1994 |

|

RU2068301C1 |

| DE 4124370 A, 28.01.1993 | |||

| ХАБИРОВ Н.В | |||

| и др | |||

| Прогрессивные технологии добычи и переработки золотосодержащего сырья | |||

| - М.: Недра, 1994, с.59 | |||

| АНДРЕЕВ С.Е | |||

| и др | |||

| Дробление, измельчение и грохочение полезных ископаемых | |||

| - М.: Недра, 1980, с.113-117. | |||

Авторы

Даты

2003-06-10—Публикация

2001-04-12—Подача