Изобретение относится к горно-добывающей промышленности и может быть использовано при подземной разработке месторождений с закладкой выработанного пространства.

Известна установка для закладки выработанного пространства. На раме установки закреплено посредством привода с вращательным валом метательное устройство с лопастями и диском. Последний закреплен на валу перпендикулярно его оси. Лопасти размещены на диске перпендикулярно его плоскости. Нижний конец вала с закрепленным на нем метательным устройством размещают в подкровельном пространстве камеры и на ее почву подают твердеющую смесь, формируя подстилающий слой. Через загрузочный трубопровод на метательное устройство подают породу и разбрасывают по камере в пределах дальности ее отлета. Недостатком данного устройства является то, что дальность отлета кусков закладки незначительна, закладочный материал укладывается в виде конуса у скважины и при достаточной высоте конуса закупоривает выход из скважины. Площадь контактирования закладочного массива с кровлей камеры мала, поэтому несущая способность закладки незначительна (A.C. 1618895, E 21 F 15/06, 07.01.1991, бюлл. №1).

Известен способ закладки выработанного пространства при щитовой системе разработки месторождений полезных ископаемых и устройство для его осуществления, принятый за прототип. Закладочный массив возводят, периодически подавая за щитовое перекрытие после его посадки на шаг возведения закладочной полосы дробленой породы. После уплотнения породы в нее инъектируют твердеющий материал, формируя ограждение массива и породных спусков, которые заполняют дробленой породой после опускания щитового агрегата к откаточному горизонту. Для этого к щитовому перекрытию прикреплены щиты шарнирно с возможностью соприкосновения свободных сторон, а к верхним частям щитов - силовые элементы. Другие концы силовых элементов присоединены шарнирно к щитовому перекрытию. Форсунки для инъектирования твердеющего материала размещены на щитах на стороне, противоположной креплению силовых элементов и на щитовом перекрытии между указанными сторонами щитов. Недостатком данного способа является низкий уровень безопасности при проведении закладочных работ и высокая трудоемкость проведения закладочных работ (A.C. 1763678, Е 21 15/00, 23.09.1992, бюлл. №35).

Техническим результатом способа является повышение безопасности при проведении закладочных работ и снижение трудоемкости их проведения.

Технический результат достигается тем, что в способе закладки выработанного пространства, включающем механическую самотечную доставку материала по скважинам, создание закладочного массива путем периодической подачи закладочного материала, уплотнения его, согласно изобретению закладочный массив возводят под давлением закладочного материала в скважине, причем вначале опускают в закладываемое пространство эластичную замкнутую оболочку на тросе со шлангом, после чего производят подачу закладочного материала до полного заполнения скважины и перемещают его в закладываемом пространстве, нагнетая воздух в оболочку до рабочего давления воздуха, после чего давление воздуха в оболочке сбрасывают, при этом циклы по подаче закладочного материала, нагнетанию в оболочку воздуха и сбрасыванию давления воздуха повторяют до полного заполнения закладываемого пространства.

Изобретение характеризуется также тем, что максимальный радиус закладочного массива L выбирают <0,7hст, где hст - высота столба закладочного материала в скважине.

Изобретение характеризуется также тем, что диаметр скважины d выбирают <hв/5, где hв - высота закладываемого пространства.

Изобретение характеризуется также тем, что эластичную замкнутую оболочку выполняют из резинокорда.

Применение предлагаемого способа по сравнению с прототипом позволяет повысить уровень безопасности при проведении закладочных работ и снизить трудоемкость их проведения.

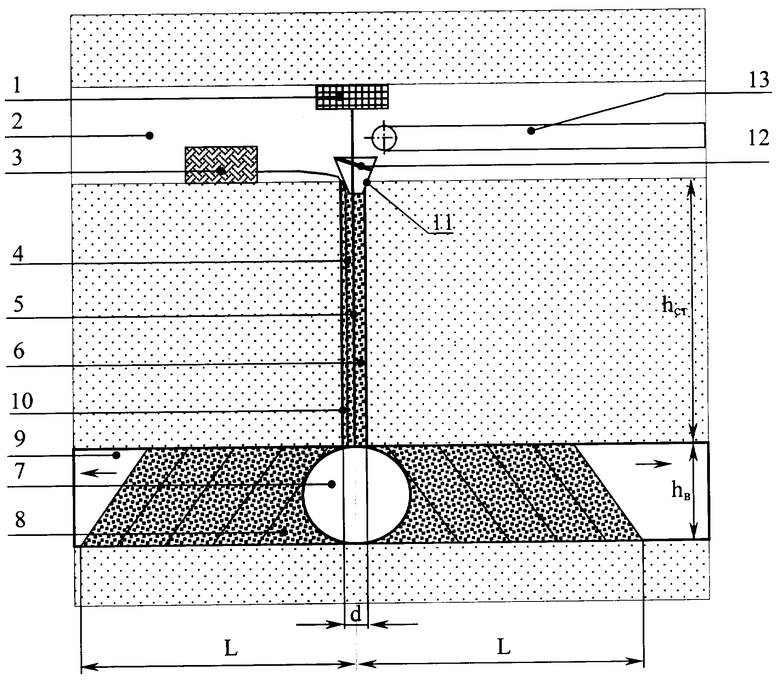

Способ закладки выработанного пространства поясняется схемой, где 1 - устройство для проведения спускоподъемных операций, 2 - конвейерная выработка, 3 - компрессор, 4 - шланг (для подвода сжатого воздуха), 5 - трос, 6 - закладочный материал, 7 - эластичная замкнутая оболочка (например резинокорд), 8 - закладочный массив, 9 - закладываемое пространство, 10 - скважина, 11 - приемный бункер, 12 - колосниковый грохот (для улавливания негабарита), 13 - конвейер.

Способ закладки выработанного пространства осуществляется следующим образом: с поверхности или из конвейерной выработки 2 вышележащего горизонта в выработанное пространство проходят по массиву горных пород скважину 10, причем максимальный радиус закладочного массива L выбирают <0,7hст, где hст - высота столба закладочного материала в скважине, а диаметр скважины d выбирают <hв/5, где hв - высота закладываемого пространства (ограничения вызваны особенностями механики сыпучей среды и необходимостью создания направленного действия сил для эффективного использования эластичной замкнутой оболочки 7). Над скважиной монтируют устройство 1 для проведения спускоподъемных операций, закрепляют на трос 5 шланг 4 для подвода сжатого воздуха и эластичную замкнутую оболочку 7, опускают трос 5 до почвы закладываемого пространства 9, затем в верхней части над скважиной 10 устанавливается приемный бункер 11 с колосниковым грохотом 12 (для улавливания негабарита).

Закладочный материал подают по конвейеру 13 на колосниковый грохот 12 (для улавливания негабарита) и через приемный бункер 11 сбрасывают в скважину 10. Негабаритный материал отбрасывается колосниковым грохотом 12 (для улавливания негабарита), а кондиционный закладочный материал 6 попадает в закладываемое пространство 9. После полного заполнения скважины 10 закладочным материалом 6 производят нагнетание воздуха с помощью компрессора 3 по шлангу 4 для подвода сжатого воздуха в эластичную замкнутую оболочку 7 до рабочего давления воздуха, происходит увеличение объема эластичной замкнутой оболочки 7 и выдавливание закладочного материала 6 в закладываемое пространство 9. После этого давление воздуха в эластичной замкнутой оболочке сбрасывают, при этом циклы по подаче закладочного материала, нагнетанию в оболочку воздуха и сбрасыванию давления воздуха повторяют до полного заполнения закладываемого пространства 9 закладочным материалом 6. В итоге формируется закладочный массив 8. После заполнения закладываемого пространства 9 давление сбрасывают и эластичная замкнутая оболочка 7 извлекается с помощью троса 5. Затем подача закладочного материала 6 возобновляется до полного заполнения скважины 10. При применении в качестве эластичной замкнутой оболочки 7 резинокорда с рабочим давлением воздуха давлением 10 МПа, высоте столба закладочного материала в скважине hст=40 м, высоте закладываемого пространства hв=3 м, диаметре скважины d=0,6 м максимальный размер закладываемого массива L=28 м.

Применение данного способа закладки выработанного пространства при подземной разработке месторождений обеспечивает следующие преимущества:

- позволяет повысить безопасность проведения закладочных работ;

- повышение полноты заполнения выработанного пространства закладочным материалом вследствие уплотнения закладочного массива с помощью эластичной замкнутой оболочки;

- снизить трудоемкость проведения закладочных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ ЗАКЛАДОЧНЫХ РАБОТ | 2009 |

|

RU2426886C1 |

| СПОСОБ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2002 |

|

RU2229026C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ ТЕЛ | 2007 |

|

RU2352780C1 |

| Способ отработки крутых пластов | 1990 |

|

SU1710744A1 |

| Способ разработки мощных угольных пластов крутого залегания и устройство для его осуществления | 1986 |

|

SU1514932A1 |

| СПОСОБ РАЗРАБОТКИ КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 1991 |

|

RU2013547C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ ЗАКЛАДКИ | 2012 |

|

RU2498078C1 |

| СПОСОБ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2015 |

|

RU2603992C1 |

| Способ монтажа опалубки для формирования полости в твердеющем закладочном массиве | 1980 |

|

SU909223A1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ ЗАКЛАДКИ | 2012 |

|

RU2498077C1 |

Изобретение относится к горно-добывающей промышленности и может быть использовано при подземной разработке тонких и средней мощности месторождений с закладкой выработанного пространства. Способ закладки выработанного пространства включает механическую самотечную доставку материала по скважинам, создание закладочного массива путем периодической подачи закладочного материала и уплотнения его. Закладочный массив возводят под давлением закладочного материала в скважине. Вначале опускают в закладываемое пространство эластичную замкнутую оболочку на тросе со шлангом, после чего производят подачу закладочного материала до полного заполнения скважины и перемещают его в закладываемом пространстве, нагнетая воздух в оболочку до рабочего давления воздуха, после чего давление воздуха в оболочке сбрасывают. Циклы по подаче закладочного материала, нагнетанию в оболочку воздуха и сбрасыванию давления воздуха повторяют до полного заполнения закладываемого пространства. Приведены ограничения для максимального радиуса закладочного массива и диаметра скважины. Эластичную замкнутую оболочку могут выполнять из резинокорда. Изобретение позволяет повысить безопасность проведения закладочных работ, повысить полноту заполнения выработанного пространства закладочным материалом вследствие уплотнения закладочного массива с помощью эластичной замкнутой оболочки, снизить трудоемкость проведения закладочных работ. 3 з.п. ф-лы, 1 ил.

где hВ - высота закладываемого пространства.

где hВ - высота закладываемого пространства.

| Способ закладки выработанного пространства при щитовой системе разработки месторождений полезных ископаемых и устройство для его осуществления | 1990 |

|

SU1763678A1 |

| Способ подземного складирования сыпучих материалов | 1989 |

|

SU1694931A1 |

| Устройство для формирования полостей в твердеющем массиве | 1989 |

|

SU1745976A1 |

| Устройство для погашения скорости кусков закладки | 1990 |

|

SU1710781A1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК МЕХАНИЗИРОВАННЫМ КОМПЛЕКСОМ | 1997 |

|

RU2135772C1 |

Авторы

Даты

2004-05-27—Публикация

2002-12-06—Подача