Изобретение относится к области цветной металлургии, в частности к электролитическому получению алюминия, а именно, к подготовке подштыревой анодной массы для технологии “сухого” анода алюминиевого электролизера с верхним токоподводом. Возможно также использование в различных отраслях промышленности для сушки брикетированных материалов.

Подштыревую анодную массу изготавливают из твердого наполнителя и связующего. В массе не должно содержаться посторонних включений и примесей. До настоящего времени, в производстве анодной массы для алюминиевой промышленности основным связующим материалом являются каменноугольные пеки с различной температурой размягчения. Пек получают путем отгонки из каменноугольной смолы легколетучих фракций в специальных кубах. В качестве твердого наполнителя применяют нефтяной кокс, как наиболее чистый по золе углеродистый материал. Оптимальное соотношение компонентов составляет, в среднем, 30% каменноугольного пека и 70% нефтяного кокса.

Известен способ сушки сыпучих материалов при помощи установки в изолированном наземном бункере регистров с теплоносителем и сообщающегося с бункером вытяжного вентилятора снаружи. Загрузка и разгрузка материала осуществляется при помощи конвейеров через течки (Патент РФ №2045724, 1995, МКИ F 26 В 17/10).

Недостатком этого способа является то, что емкость наземного изолированного бункера для ОАО “БрАЗ” составит порядка не менее 300 т (т.к. подштыревая масса выпускается периодически на тех же линиях, что и основная, необходимо иметь ее запас для работы завода между периодами выпуска), потребуется монтаж погрузочно-разгрузочной линии, что так же потребует больших площадей, трудозатрат и капиталовложений.

Известен способ сушки сыпучих материалов в момент выгрузки. Способ заключается в помещении материала в бункер, его движения под действием собственного веса и подачи газообразного теплоносителя через узел подогрева. Подачу теплоносителя - пара производят в нижнюю часть бункера-формы над течкой непосредственно в материал через паропровод с запорно-регулирующим органом и парораспределитель. Подачу пара осуществляют в период выгрузки материала из течки, в перекрестном токе, а затем проводят отвод отработанного теплоносителя через отверстие в бункере для выхода пара (Патент РФ №2133932, 1999, F 26 В 3/16).

Указанный способ принят за прототип.

Недостатком этого способа является необходимость использования в качестве теплоносителя пара, температура которого не ниже 100°С. Для сушки анодной массы температура теплоносителя не должна превышать 40°С, т.к. входящий в ее состав пек будет плавиться, что приведет к слипанию брикетов и ухудшению физико-механических свойств подштыревой анодной массы. Также, при суточной потребности такого завода, как ОАО “БрАЗ” - около 100 т подштыревой массы (при замене теплоносителя на необходимый) - для монтажа подобной установки потребуется несколько больших бункеров, которые будут оборудованы вентиляторами и погрузочно-разгрузочными поточно-транспортными линиями, что потребует больших площадей, трудозатрат и капиталовложений.

Технической задачей изобретения является устранение аварийных ситуаций при перестановке токоподводящих штырей в аноде в результате выброса водяного пара в процессе электролиза алюминия и улучшение физико-механических свойств “вторичного” анода за счет устранения слипания брикетов и достижения оптимального содержания влаги в подштыревой анодной массе. А также повышение эффективности процесса сушки подштыревой анодной массы за счет снижения трудозатрат и капиталовложений.

Поставленная задача достигается тем, что по предлагаемому способу сушку брикетированных материалов, помещенных в форму на перфорированное ложное днище, проводят до содержания влаги 0,1-0,9% путем подачи подогретого или охлажденного воздуха нагнетанием под давлением в нижнюю часть формы. Отвод влажного воздуха (отработанного теплоносителя) с поверхности брикетов производят при помощи вытяжной вентиляции.

Предлагаемый способ дополняют частные отличительные признаки, направленные на решение поставленной задачи.

В форму помещают брикеты поперечным сечением 0,1-4,0 см, высотой загрузки 0,5-4,0 м, подачу подогретого или охлажденного воздуха до 0-40°С осуществляют под давлением 3,0-12,0 кПа.

Зависимость технологически определенного содержания влаги от параметров сушки давления нагнетания, температуры нагнетаемого воздуха, сечения брикетов, высоты загруженной анодной массы и временем сушки определяют по следующей формуле:

W=2,82+0,008×B+0,038×V-

-0,08×T+0,059×Р-0,051×С,

где W - содержание влаги в анодной массе, %;

Р - давление нагнетания, кПа;

В - сечение брикета, см;

V - высота загруженной анодной массы, м;

Т - температура нагнетаемого воздуха, °С;

С - время сушки массы в отсеке, сут.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию “новизна”.

Необходимость содержания влаги в подштыревой анодной массе не более 0,9% обусловлена тем, что она при загрузке в подштыревую лунку электролизера попадает сразу в зону температур 700-900°С и повышенное наличие влаги может повлечь за собой взрыв, а также ухудшение качества вторичного (подштыревого) анода в результате повышения пористости при паровыделении.

При содержании в подштыревой анодной массы влаги менее чем 0,1% происходит ее измельчение и распыление в процессе транспортировки и пакетирования, что влечет за собой ухудшение ее качественных характеристик, а также вредного для человека воздействия мелкодисперсной пыли.

Сечение брикетов от 0,1 до 4,0 см определяется тем, что только в этом диапазоне обеспечивается плотное заполнение лунки анода и оптимальный режим плавления при перестановке штырей.

Диапазон высоты загрузки отсека составляет 0,5-4,0 м. При большем значении происходит слипание анодной массы под собственным весом и неравномерное распределение потока воздуха, подаваемого вентилятором. При меньшем значении становится технологически невыполнимой выгрузка анодной массы грейфером.

Предел температуры подаваемого воздуха не более 40°С обусловлен тем, что при большем значении будет плавиться пек, из которого состоит масса, последняя слипается и ухудшается ее качество. При значении менее 0,1°С значительно удлиняется время сушки и повышаются эксплуатационные затраты.

Диапазон изменения давления подаваемого воздуха составляет от 3 до 12 кПа. При меньшем значении не будет обеспечиваться продувка слоя массы. Для повышения давления необходима покупка более дорогостоящего вентилятора, что является нерентабельным и приводит к повышению эксплуатационных затрат.

Предлагаемый способ сушки брикетированных материалов по сравнению с прототипом позволяет устранить слипание брикетов и достигнуть оптимальное содержание влаги в подштыревой анодной массе, и, кроме того, повысить эффективность процесса сушки подштыревой анодной массы за счет снижения трудозатрат.

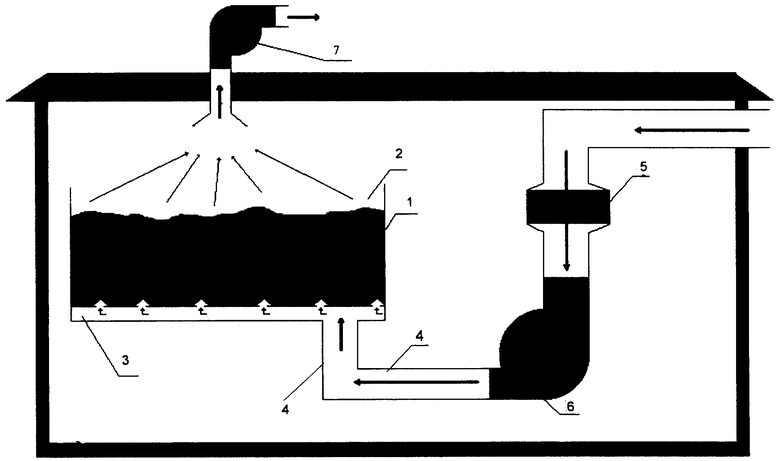

На чертеже представлена схема участка сушки подштыревой анодной массы, где анодная брикетированная масса (1) загружена в форму (2) на ложное перфорированное днище (3). Днище (3) соединено системой воздуховодов (4) с электрокалорифером (5) и высоконапорным вентилятором (6). На крыше склада установлен крышной вентилятор (7).

Продувка осуществляется через ложное днище с отверстиями (3) при помощи высоконапорного вентилятора (6) через систему воздуховодов (4). Анодная масса (1) загружается в отсеке склада в форму (2) и выгружается из него при помощи имеющихся в наличии грейферных кранов. Забор воздуха производится из атмосферы, затем он проходит через электрокалориферы (5). Влажный воздух с поверхности анодной массы отводится при помощи “крышных” вентиляторов склада (7). При нагревании воздуха выше установленной температуры вентилятор автоматически выключается, при снижении ниже установленной соответственно включается.

Использование вышеописанного способа сушки на складе готовой продукции ОАО “БрАЗ” позволило снизить среднее содержание влаги в подштыревой анодной массе от 3,5 до 0,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ (ВАРИАНТЫ) | 2005 |

|

RU2286403C1 |

| Способ получения подштыревых пробок в форме усеченного конуса для самообжигающихся анодов алюминиевых электролизеров с верхним токоподводом | 1990 |

|

SU1733504A1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера | 1987 |

|

SU1608251A1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2388851C1 |

| Способ изготовления углеграфитовых изделий | 1990 |

|

SU1827401A1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1768663A1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| Углеродсодержащая пробка для формирования вторичного анода алюминиевого электролизера | 1991 |

|

SU1794109A3 |

| СПОСОБ ПЕРЕСТАНОВКИ АНОДНЫХ ШТЫРЕЙ НА ЭЛЕКТРОЛИЗЕРЕ С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2006 |

|

RU2312937C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА | 1998 |

|

RU2148107C1 |

Изобретение относится к области цветной металлургии, в частности к электролитическому получению алюминия, а именно, к подготовке подштыревой анодной массы для технологии “сухого” анода алюминиевого электролизера с верхним токоподводом. Согласно способу сушки в форму помещают брикеты с поперечным сечением 0,1-4,0 см, высотой загрузки 0,5-4,0 м, а подачу подогретого или охлажденного до 0-40°С воздуха осуществляют под давлением 3,0-12,0 кПа и при этом отвод влажного воздуха с поверхности брикетов производят при помощи вытяжной вентиляции. Сушку проводят до содержания влаги в брикетированной анодной массе до 0,1-0,9%. Зависимость технологически определенного содержания влаги от вышеперечисленных параметров сушки определяют по определенной зависимости. Изобретение должно обеспечить устранение аварийных ситуаций при перестановке токоподводящих штырей в результате выброса водяного пара в процессе электролиза алюминия и улучшение физико-механических свойств “вторичного” анода за счет устранения слипания брикетов и достижения оптимального содержания влаги в подштыревой анодной массе, а также повысить эффективность процесса сушки путем снижения трудозатрат и капиталовложений. 2 з.п.ф-лы, 1 ил.

W=2,82+0,008×B+0,038×V-0,08×T+0,059×Р-0,051×С,

где W - содержание влаги в анодной массе, %;

Р - давление нагнетания, кПа;

В - сечение брикета, см;

V - высота загруженной анодной массы, м;

Т - температура нагнетаемого воздуха, °С;

С - время сушки массы в отсеке, сут.

| СПОСОБ ПОДОГРЕВА СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133932C1 |

| АППАРАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 0 |

|

SU207875A1 |

| СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU385150A1 |

Авторы

Даты

2004-05-27—Публикация

2003-06-26—Подача