Изобретение относится к металлургии алюминия и может быть использовано на заводах по производству алюминия, оснащенных электролизерами с самообжигающимися анодами и верхним токоподводом.

Известен способ формирования самообжигающегося анода, включающий загрузку жирной анодной массы (содержание связующего 37±1%) перед перестановкой штырей и сухой массы (содержание связующего 28±1%) после перестановки. (Д. Джонсон, В. К.Фризоргер. Самообжигающийся анод алюминиевого электролизера с пониженным содержанием связующего и верхним токоподводом. Доклад на международной конференции по электролитическому производству алюминия и магния. ВАМИ, Санкт-Петербург, 1995 г., стр. 3-20).

Недостатком способа является высокое среднее содержание связующего (29±1%), вызванное необходимостью поддержания жидкотекучести массы на поверхности анода для ее затекания в лунки при перестановке штырей и связанное с этим увеличение расхода массы и загрязнение окружающей среды.

Известен способ формирования самообжигающегося анода по патенту РФ N 2085623, по которому на поверхность анода периодически загружают анодную массу с пониженным или повышенным содержанием связующего для улучшения анода. Массу с повышенным содержанием связующего загружают в проекцию размещения продольных рядов токоподводящих штырей в плане анода, а остальную поверхность анода загружают массой с пониженным содержанием связующего. При перестановке анодных штырей отверстие в аноде из-под штыря заполняют анодной массой с повышенным содержанием связующего. Этот способ принят за прототип.

Недостатком способа является то, что подштыревая пробка формируется из жидкой массы, затекающей в лунку, а так как, согласно изобретению, эта часть поверхности анода загружается анодной массой с повышенным содержанием связующего, то в лунку будет затекать масса, обогащенная связующим (пеком), что в условиях высоких температур приводит к образованию пористой коксовой структуры вторичного анода и его повышенной реакционности (увеличению расхода анода). Кроме того, осуществление способа связано с выделением значительного количества смолистых веществ в атмосферу при затекании жидкой массы, обогащенной пеком в отверстие из-под штыря, что ухудшает условие труда и состояние окружающей среды.

Технической задачей изобретения является снижение расхода анодной массы и улучшение условий труда.

Решение поставленной задачи заключается в том, что в известном способе формирования самообжигающегося анода, включающем перестановку анодных штырей, загрузку основной (стандартной), корректировочной и подштыревой масс, поверхность анода вокруг переставляемых штырей за 12-24 ч до перестановки штырей подсушивают дополнительной загрузкой корректировочной массы с пониженным содержанием связующего, а для сохранения формы подштыревой лунки в нее устанавливают пробку из неферромагнитного материала, диаметром, равным диаметру штыря.

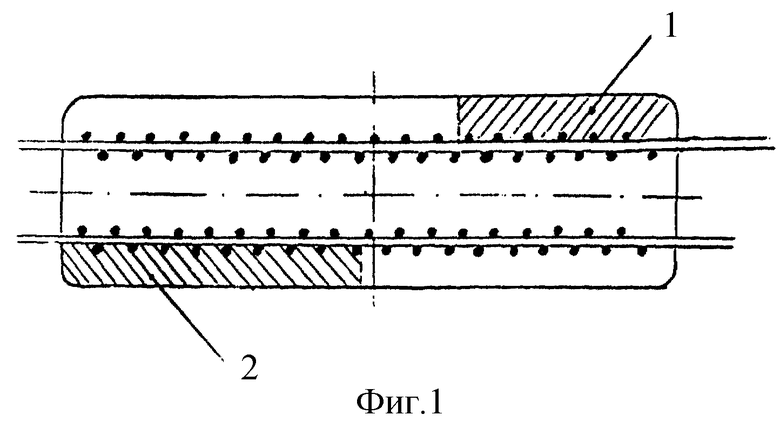

На фиг. 1 показаны в плане электролизера участки дополнительной загрузки для 12 и 8-горизонтных схем перестановки анодных штырей.

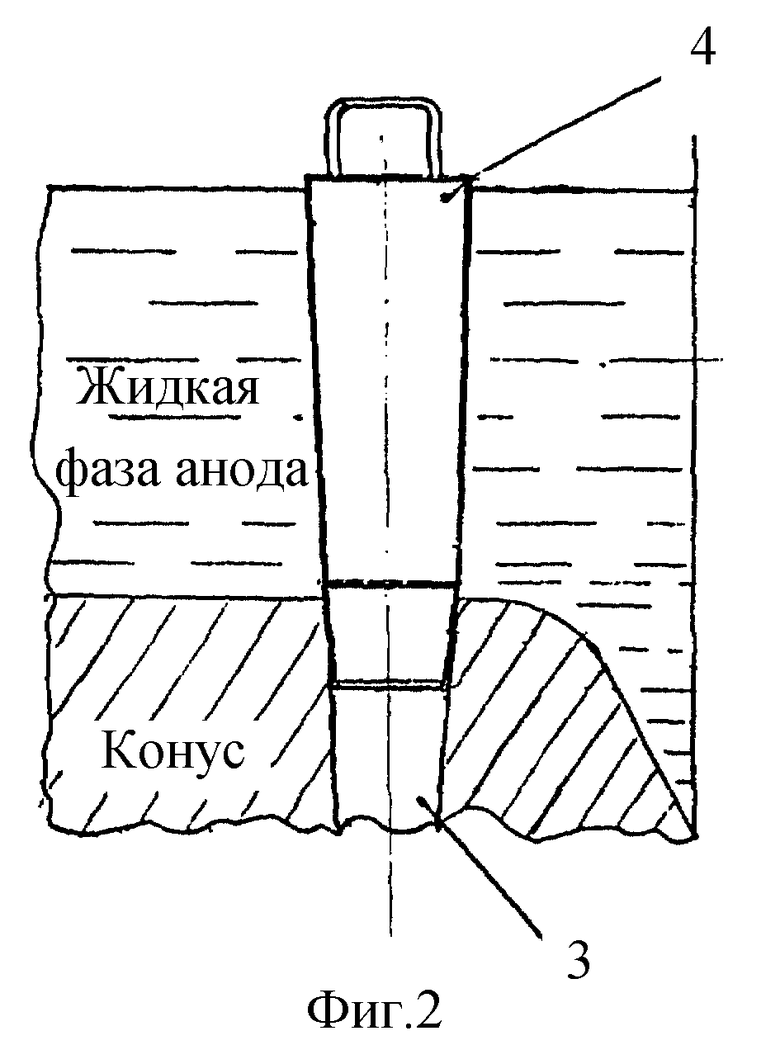

На фиг. 2 показана подштыревая лунка с установленной в ней металлической пробкой.

Способ осуществляют следующим образом.

На поверхности анода на участке 1 вокруг шести переставляемых штырей (при 12-горизонтной схемы перестановки), за 12-24 ч до их перестановки дополнительно загружают корректировочную анодную массу с пониженным содержанием связующего (25±6%). Эта масса поглощает излишки связующего на поверхности анода, снижая деформируемость стенок лунки, но не устраняя ее полностью, особенно при перестановке периферийных штырей, глубина жидкой фазы у которых на 20 - 40 см больше, чем у центральных штырей.

На участке 2 показано место загрузки корректировочной анодной массы для 8-горизонтной схемы перестановки штырей вокруг девяти штырей.

Для исключения затягивания лунок, сразу после извлечения штыря в лунку 3 на глубину жидкой (мягкой) фазы вводят металлическую (неферромагнитную) пробку 4, диаметром, равным диаметру штыря, что позволяет установить новый штырь на свой горизонт. Металлическую пробку устанавливают в лунку сразу после загрузки подштыревой массы и извлекают после ее расплавления, перед выставкой нового штыря (через 8-12 мин после загрузки подштыревой массы).

При этом, если время дополнительной загрузки анодной массы до перестановки штырей составляет менее 12 ч, вновь загруженная корректировочная масса не успевает расплавиться и при перестановке штырей ее брикеты попадают в лунку и затрудняют последующую выставку штыря на горизонт.

Если же время дополнительной загрузки анодной массы составляет более 24 ч, масса успевает полностью расплавиться и эффект упрочнения стенок лунки при этом снижается. Оптимальный интервал времени дополнительной загрузки по результатам испытаний составил 12-24 ч, когда вновь загружаемая масса находилась в полурасплавленном (твердожидком) состоянии. При этом для 12-горизонтной схемы перестановки штырей оптимальное время загрузки находилось у нижнего предела (~ 12 ч), а для 8-горизонтной - у верхнего (~ 24 ч).

Способ формирования самообжигающегося анода был испытан на 12 электролизерах на силу тока 156 кА для 8- и 12-горизонтных схем перестановки штырей.

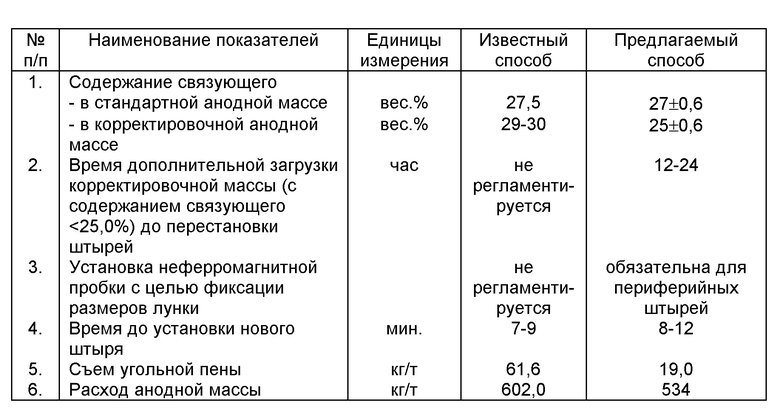

Результаты испытаний показаны в таблице.

Из приведенных в таблице данных видно, что способ позволяет снизить содержание связующего в корректировочной анодной массе на 14-17% (относительных) и улучшить качество вторичного анода за счет использования для подштыревой загрузки анодной массы регламентируемого состава.

Экономическая эффективность способа формирования заключается в снижении расхода анодной массы на ~ 40 кг/т и фтористых солей (~ 30% в угольной пене) на 12 кг/т. Одновременно снижаются объемы выбросов смолистых и фтористых соединений в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА | 2005 |

|

RU2307879C2 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2308548C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2019 |

|

RU2698121C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ (ВАРИАНТЫ) | 2005 |

|

RU2286403C1 |

| ШТЫРЬ ДЛЯ ПОДВОДА ТОКА К САМООБЖИГАЮЩЕМУСЯ АНОДУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2318923C1 |

| СПОСОБ ПЕРЕСТАНОВКИ АНОДНЫХ ШТЫРЕЙ НА ЭЛЕКТРОЛИЗЕРЕ С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2006 |

|

RU2312937C1 |

| СПОСОБ ОБСЛУЖИВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА В ЭЛЕКТРОЛИЗЕРАХ С ВЕРХНИМ ТОКОПОДВОДОМ | 1994 |

|

RU2092621C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера | 1987 |

|

SU1608251A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ УГОЛЬНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397277C1 |

Изобретение позволяет снизить расход анодной массы и улучшить условия труда. Для этого поверхность анода вокруг переставляемых штырей за 12-24 ч до их перестановки подсушивают дополнительной загрузкой корректировочной анодной массы с пониженным содержанием связующего. Для сохранения формы подштыревой лунки в нее устанавливают пробку из неферромагнитного материала диаметром, равным диаметру штыря. 1 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

| Способ формирования самообжигающегося анода | 1988 |

|

SU1548269A1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера | 1987 |

|

SU1608251A1 |

| RU 295488 C1, 10.11.97 | |||

| СПОСОБ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ ХИМИЧЕСКИ СВЯЗАННОГО ОРГАНИЧЕСКОГО ВЕЩЕСТВА С НАНОАЛМАЗОМ | 2011 |

|

RU2555350C2 |

Авторы

Даты

2000-04-27—Публикация

1998-10-30—Подача