Изобретение относится к области металлургии, а именно к спеканию руд, и может быть использовано в металлургической, химической промышленности и в производстве стройматериалов.

Известен горн с плоскопламенными горелками, в котором окислитель для горения подогревается установленными одна над другой радиационной и конвективной секциями рекуператора. Конвективная секция соединена трубопроводами с горелками последней секции горна, а радиационная - с горелками средней секции [1]. Подогрев окислителя в этом горне осуществляется за счет использования тепла горновых газов, поступающих на подогрев шихты перед зажиганием.

Известен горн, содержащий основную камеру зажигания, в стенках которой установлены горелки, подсоединенные к распределительным коллекторам окислителя и топлива, и дополнительную камеру с каркасом и коллекторами для подвода холодных окислителя и/или топлива и отвода нагретых окислителя и/или топлива [2]. Подогрев окислителя и/или топлива при этом происходит за счет рекуперации тепла, излучаемого аглоспеком.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является горн агломерационной машины [3], содержащий основную камеру зажигания, в своде или боковых стенках которой установлены горелки, подсоединенные к распределительным коллекторам окислителя и топлива и дополнительную камеру, свод которой выполнен из прикрепленных к каркасу модульных элементов струйного рекуператора, соединенных трубопроводами последовательно или попарно последовательно. Нагрев воздуха, подаваемого в горелки, осуществляется рекуперацией тепла, излучаемого аглоспеком. Недостатки известного горна:

- необходимость сложной системы коллекторов для подвода и отвода окислителя и/или топлива к струйным рекуператорам и горелкам, для соединения модульных элементов и большое количество запорно-регулирующей арматуры, снижающее надежность работы и повышающее сопротивление системы, и следовательно затраты на дутье;

- дополнительные потери тепла в окружающую среду от развитой поверхности коллекторов арматуры и коллекторов, транспортирующих горячие теплоносители, что помимо экономического ущерба дает отрицательный экологический эффект и усложняет работу обслуживающего персонала;

- схема горна исключает возможность организации дополнительного нагрева (стабилизации) слоя после зажигания и, наоборот, способствует интенсивному отводу тепла из верхнего горизонта слоя.

Кроме того, традиционная конструкция основной камеры зажигания сохраняет все проблемы, связанные с низкой стойкостью горелочных огнеупоров, особенно при использовании плоскопламенных сводовых горелок, из-за отсутствия серийного изготовления надежных фасонных горелочных камней.

Технический результат предлагаемого решения - уменьшение энергетических затрат (снижение расхода газообразного топлива) на зажигание топлива аглошихты, упрощение конструкции горна и повышение ее надежности.

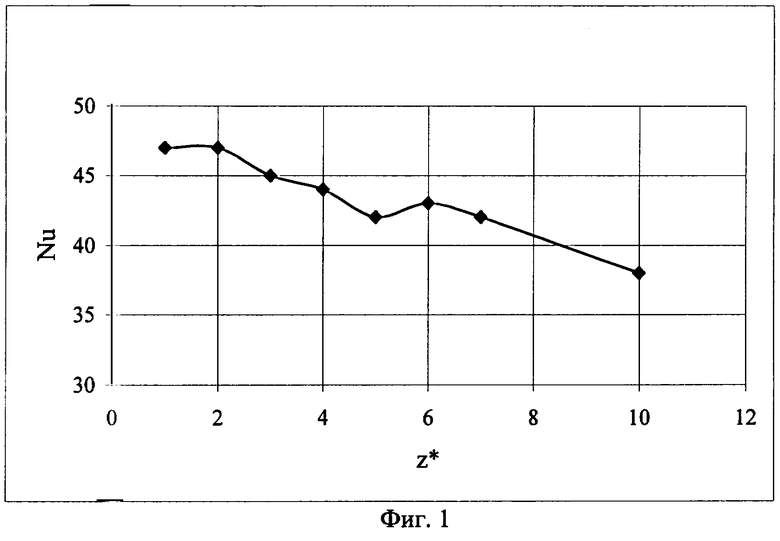

Для достижения указанного технического результата в зажигательном горне агломерационной машины, содержащем основную камеру, на плоском подвесном своде которой установлены плоскопламенные горелки с лопаточными завихрителями для подачи окислителя, присоединенные к распределительным коллекторам окислителя и топлива, и по меньшей мере одну дополнительную камеру, коллекторы окислителя в пределах основной камеры выполнены в виде поперечных сводовых балок коробчатого сечения, снабженных перфорированными решетками. Перфорированные решетки расположены с зазором над верхней плоскостью завихрителей горелок для перетока горячего окислителя в горелку, причем высота зазора перфорированной решетки составляет не менее 0,25 диаметров входного поперечного сечения завихрителей горелок, а расстояние до тепловоспринимающей стенки балки равно 5-7 диаметрам отверстий перфорированной решетки.

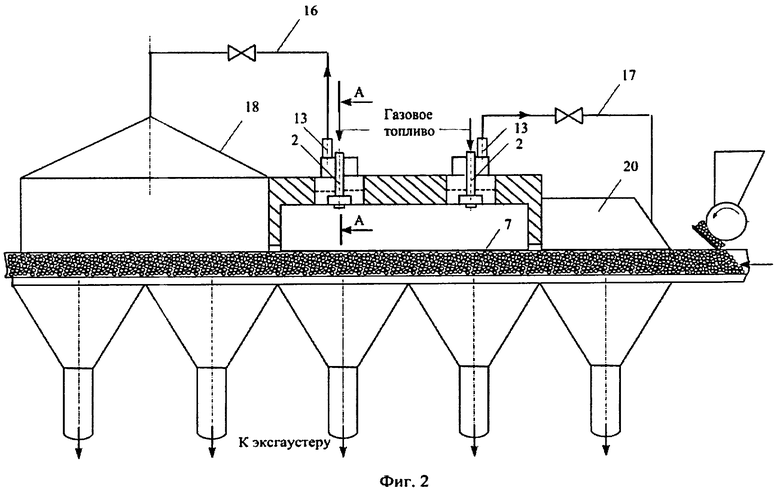

Выбор минимальной высоты зазора обусловлен тем, что при ней площадь кольцевого входа в зазор равна площади входного сечения завихрителя горелки и дальнейшее уменьшение высоты зазора повысит аэродинамическое сопротивление входа. Расстояние до охлаждаемой поверхности, равное 5-7 диаметрам отверстий перфорированной решетки, является оптимальным по теплоотдаче, поскольку в указанном диапазоне уровень теплоотдачи остается примерно постоянным и достаточно высоким, а затем начинает снижаться (см. фиг.1, где представлена полученная зависимость среднего безразмерного коэффициента теплоотдачи Nu от относительного расстояния до поверхности).

Поперечные балки свода снабжены переточными коллекторами для отвода части горячего воздуха в укрытие, по меньшей мере одной дополнительной камеры, расположенной до и/или после основной камеры для подогрева агломерационной шихты перед основной камерой и/или дополнительного обогрева слоя после зажигания.

Расположение перфорированных решеток непосредственно в балках-коллекторах свода горна, выполняющих роль рекуператоров тепла, позволяет реализовать энергетические преимущества струйного теплообмена, а именно высокие значения удельных тепловых потоков, эффективно нагреть окислитель за счет рекуперации тепла продуктов сгорания газового топлива и излучения поверхности слоя шихты без создания сложных дополнительных устройств и системы коллекторов, упростить конструкцию, снизить вес горна и повысить ремонтопригодность. Кроме того, эффективное охлаждение тепловоспринимающей стенки балки, обращенной вниз к поверхности слоя, позволяет обеспечить их работу без футеровки.

Применяемые плоскопламенные горелки обладают свойством автостабилизации факела и устойчиво работают без специальных горелочных камней.

Повышение температуры окислителя обеспечивает требуемую температуру продуктов сгорания при большем коэффициенте расхода воздуха и, следовательно, большем содержании в них свободного кислорода, в результате чего интенсифицируется процесс зажигания твердого топлива шихты и снижается расход газообразного топлива.

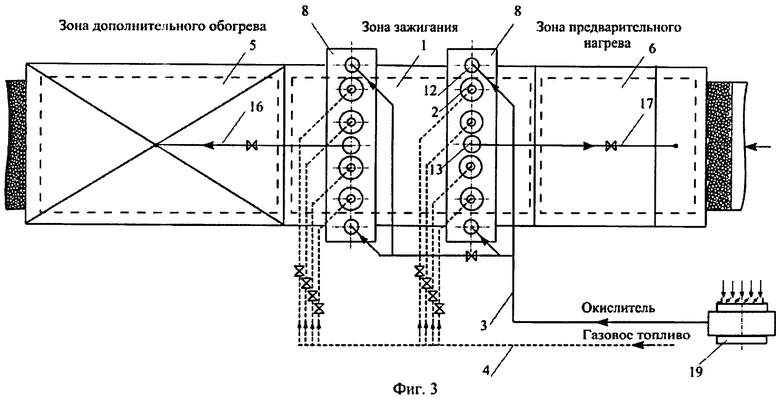

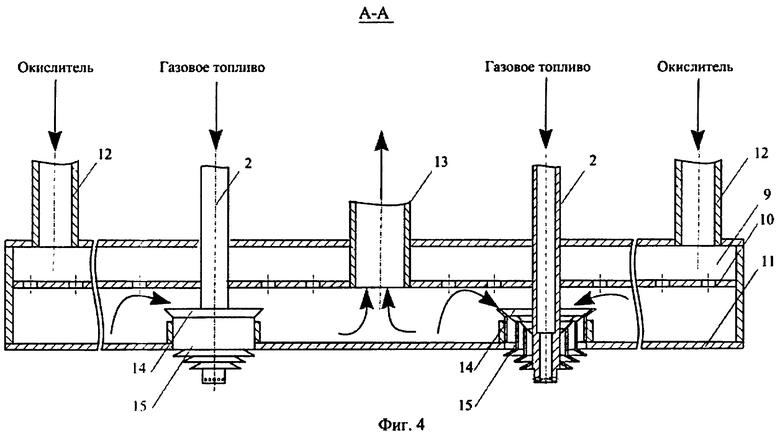

На фиг.2 изображен предлагаемый горн, продольный разрез; на фиг.3 - то же, вид сверху, на фиг.4 - продольный разрез балки горна (сечение А-А на фиг.2).

Зажигательный горн агломерационной машины содержит основную камеру 1, в своде которой установлены плоскопламенные горелки 2, присоединенные к коллекторам 3 и 4 для подвода окислителя и газообразного топлива, и соединенные с ней дополнительные камеры 5 и 6 для подвода горячего окислителя в слой спекаемого материала. В пределах основной камеры коллекторы для подвода окислителя 3 выполнены в виде балок коробчатого сечения 8, каждая из которых содержит нагнетательную полость 9, перфорированную решетку 10, тепловоспринимающую стенку 11 и патрубки 12 и 13 для подвода и отвода окислителя. Перфорированная решетка 10 расположена с зазором над верхней плоскостью 14 завихрителей 15 горелок 2, составляющим не менее 0,25 диаметров входного поперечного сечения завихрителя 15 на расстоянии от тепловоспринимающей стенки балки 11, равном 5-7 диаметров отверстий перфорированной решетки 10. Балки 8 при помощи патрубков 13 и коллекторов 16 и 17 соединены с дополнительными камерами 5 и 6.

Зажигательный горн работает следующим образом. Холодный окислитель от вентилятора 19 через коллектор 3 поступает в нагнетательные полости 9 балок 8. Из нагнетательных полостей 9 окислитель с высокой скоростью выходит через отверстия в перфорированных решетках 10 в виде импактных струй, омывающих тепловоспринимающие стенки 11, снимая с них тепловую энергию, получаемую излучением от горячей поверхности слоя спекаемого материала 7 и конвективного теплообмена с факелом горелок. В горелки 2 через коллектор 4 подводится газовое топливо, смешивается с горячим окислителем, поступающим через завихрители 15, и сгорает в объеме основной камеры 1, образуя плоские разомкнутые факелы. Продукты сгорания просасываются через слой спекаемого материала. Часть горячего окислителя через патрубки 13 по коллектору 16 поступает в укрытие 18 дополнительной камеры 5 для дополнительного обогрева слоя после зажигания. Дополнительный обогрев слоя после зажигания позволяет компенсировать недостаток тепла в верхних горизонтах, смягчить режим охлаждения и стабилизировать качество продукта по высоте.

Часть горячего окислителя через патрубки 13 по коллектору 17 подается в укрытие 20 дополнительной камеры 6 для подогрева слоя перед зажиганием с целью исключения возникновения в нем зоны переувлажнения, приводящего к усадке слоя, ухудшению проницаемости и снижению скорости спекания.

В конечном итоге, эффект от реализации предлагаемого зажигательного горна формируется из двух составляющих:

- экономии на переделе за счет уменьшения удельного расхода технологического топлива на зажигание шихты;

- понижения затрат на содержание и ремонт горна.

Источники информации

1. Авторское свидетельство СССР №750273, МПК F 27 В 21/00, 1980.

2. Авторское свидетельство СССР №735892, МПК F 27 В 21/00, 1977.

3. Авторское свидетельство СССР №1016654, МПК F 27 В 21/00, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горн агломерационной машины | 1981 |

|

SU1016654A1 |

| Способ агломерации и устройство для его осуществления | 1985 |

|

SU1423614A1 |

| ГОРН ДЛЯ ЗАЖИГАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ, СПЕКАЕМОЙ НА ДВИЖУЩИХСЯ КОЛОСНИКОВЫХ ТЕЛЕЖКАХ | 2016 |

|

RU2626370C1 |

| Горн агломерационной и обжиговой машины | 1980 |

|

SU934175A1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1990 |

|

RU2007680C1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1995 |

|

RU2097668C1 |

| Агломерационная машина | 1985 |

|

SU1320267A1 |

| Зажигательный горн для агломерационной и обжиговой машины | 1978 |

|

SU750243A1 |

| СПОСОБ ЗАЖИГАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ, ПЕРЕМЕЩАЮЩЕЙСЯ НА СПЕКАТЕЛЬНЫХ ТЕЛЕЖКАХ | 2004 |

|

RU2275435C1 |

| СПОСОБ ЗАЖИГАНИЯ ШИХТЫ И ГОРН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614475C2 |

Изобретение относится к области металлургии, а именно к спеканию руд. Зажигательный горн содержит основную камеру, на плоском подвесном своде которой установлены плоскопламенные горелки с лопаточными завихрителями для подачи окислителя, присоединенные к распределительным коллекторам окислителя и топлива, и по меньшей мере, одну дополнительную камеру. Коллекторы окислителя в пределах основной камеры выполнены в виде поперечных сводовых балок коробчатого сечения, снабженных перфорированными решетками, которые для перетока горячего окислителя в горелку расположены с зазором над верхней плоскостью завихрителей горелок, составляющим не менее 0,25 диаметров входного поперечного сечения завихрителей горелок, а расстояние до тепловоспринимающей стенки балки равно 5-7 диаметрам отверстий перфорированной решетки. Поперечные сводовые балки снабжены переточными коллекторами для отвода части горячего окислителя из струйных охлаждающих рекуператоров в укрытие, по меньшей мере, одной дополнительной камеры, расположенной до и/или после основной камеры по ходу агломашины. Изобретение позволит уменьшить энергетические затраты на зажигание топлива аглошихты, упрощение конструкции горна и повышение ее надежности. 1 з.п. ф-лы, 4 ил.

| Горн агломерационной машины | 1981 |

|

SU1016654A1 |

| Зажигательный горн для агломерационной и обжиговой машины | 1978 |

|

SU750243A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2004-05-27—Публикация

2002-05-31—Подача