Изобретение относится к подготовке сырья методом агломерации и может быть использовано в металлургической, химической отраслях промышленности, а также в производстве строительных материалов.

Экономической предпосылкой для создания новых способов процесса зажигания агломерационной шихты, характеризующегося достаточно высоким расходом топлива, является непрерывное удорожание энергоносителей и увеличение доли топливной составляющей в себестоимости продукции.

Известен горн (SU 244351, публ. 1969 г.) /1/ для реализации способа зажигания шихты, согласно которому футеровку свода горна охлаждают воздухом и подогретый воздух подают в форсунки для сжигания топлива.

Для охлаждения футеровки над всей поверхностью свода горна между футеровкой и кожухом на теплопроводящей засыпке установлены спиралеобразные трубы.

Поверхность свода горна имеет разную температуру футеровки.

Расположение труб над всей поверхностью свода горна приводит к снижению температуры нагрева воздуха.

Подача воздуха с пониженной температурой в форсунки горна уменьшает экономию топлива на зажигание шихты.

Наиболее близким к заявляемому является способ зажигания агломерационной шихты по патенту RU 2229665 /2/.

Известный способ /2/ включает нагрев шихты, зажигание и нагрев спека, осуществляемые последовательно по соответствующим зонам теплом от сжигания газа, при этом газ сжигают только под сводом зоны зажигания в горелках с использованием нагретого воздуха.

Воздух нагревают в объеме основной камеры в коллекторах, выполненных в виде поперечных сводовых балок коробчатого сечения, заканчивающихся тепловоспринимающей поверхностью, обращенной внутрь камеры.

Таким образом, воздух, подаваемый в горелки, нагревают теплом от продуктов сгорания газового топлива и теплом от излучения горящих частиц твердого топлива, расположенных в верхней части слоя шихты, т.е. за счет изъятия тепла из основной камеры.

В результате, в случае использования всего нагретого воздуха в горелках зоны зажигания расход газа вряд ли существенно уменьшится, а в случае передачи части нагретого воздуха в дополнительные камеры, отгороженные от основной разделительными стенками, расход газа может возрасти.

Кроме того, поперечные сводовые балки не перекрывают поверхность свода основной камеры полностью и часть поверхности свода зажигания становится источником теплопотерь.

Задача настоящего изобретения - создание энергосберегающего и более простого способа зажигания агломерационной шихты.

Для решения поставленной задачи способ зажигания агломерационной шихты, перемещающейся на спекательных тележках, включает нагрев шихты, собственно зажигание и нагрев спека, осуществляемые последовательно по соответствующим зонам теплом от сжигания газа, при этом газ сжигают только под сводом зоны зажигания в горелках с подачей нагретого воздуха, а воздух, подаваемый в горелки, нагревают теплом от наружной поверхности свода зоны зажигания, состоящего из набранных сплошь огнеупорных блоков, каждый из которых оснащен горелкой.

Для обеспечения равномерности зажигания шихты без избыточного давления продуктов сгорания в зоне зажигания, площадь поверхности блока, обращенной внутрь зоны зажигания, составляет 500×500 мм.

Для полезного использования тепла свода воздух, подаваемый в горелки для сжигания газа, нагревают в установленном над сводом зоны зажигания воздухопроводе, нижняя плоская поверхность корпуса которого соответствует наружной поверхности свода зоны зажигания и максимально к ней приближена.

Нагрев шихты осуществляют под примыкающей к своду зажигания радиальной аркой с объемом рабочего пространства, увеличивающимся по ходу движения спекательных тележек.

Сущность нового способа зажигания шихты заключается в следующем.

В заявленном способе воздух, подаваемый в горелки, нагревают теплом от наружной поверхности свода зоны зажигания, состоящего из набранных сплошь огнеупорных блоков, каждый из которых оснащен горелкой.

При этом воздух нагревают в смонтированном над сводом зоны зажигания воздухопроводе, нижняя плоская поверхность корпуса которого соответствует наружной поверхности свода зажигания и максимально к ней приближена.

В результате, для нагрева воздуха используют тепло, которое прошло через огнеупорный свод наиболее высокотемпературной зоны, характеризующейся максимальными теплопотерями, и могло быть потеряно безвозвратно.

Таким образом, тепло, необходимое для зажигания шихты, остается неизменным, а подача в горелки нагретого воздуха позволяет уменьшить расход газа в зоне зажигания и обеспечить теплом две другие, неотапливаемые газом зоны: нагрева шихты и спека.

В первой зоне нагрев шихты осуществляют под примыкающей к своду зажигания радиальной огнеупорной аркой с объемом рабочего пространства, увеличивающимся по ходу движения спекательных тележек.

Это позволяет плавно увеличить температуру поверхности шихты от начальной до температуры воспламенения твердого топлива при минимальном расходе тепла на нагрев и практическом отсутствии потерь тепла через огнеупорную арку, имеющую низкую температуру поверхности.

В последней зоне возможно производить и нагрев спека под огнеупорным сводом, который препятствует излучению тепла с поверхности зажженной шихты и доступу к ней холодного воздуха.

За счет этого термообработку поверхности спека можно осуществлять при минимальных затратах тепла, поступающего из зоны зажигания.

Рациональное использование тепла в рабочем пространстве зоны зажигания неизбежно приводит к снижению расхода топлива на процесс зажигания шихты.

Новый технический результат, достигаемый изобретением, заключается в снижении расхода газа на собственно зажигание и минимизации тепла, необходимого для нагрева шихты.

В результате, новый способ не требует подачи газа на стадии нагрева шихты и нагрева спека и позволяет существенно снизить расход газообразного топлива на процесс зажигания в целом.

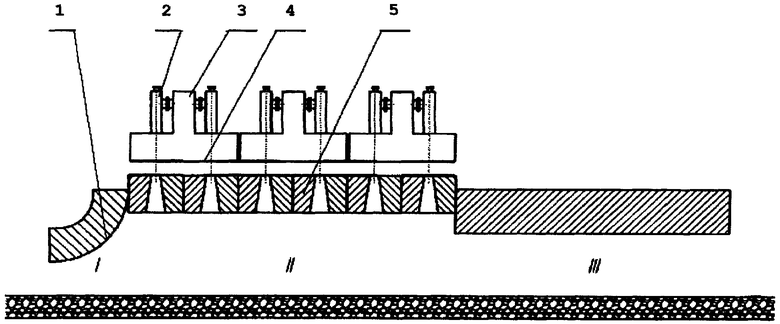

Способ иллюстрируется чертежом, на котором изображены зоны процесса зажигания шихты.

Зона I соответствует зоне нагрева шихты, зона II - зоне собственно зажигания, зона III - зоне нагрева спека.

Нагрев слоя шихты, перемещающейся на спекательных тележках, осуществляется в зоне I под сводом огнеупорной радиальной арки 1, отстоящей вначале на 30-50 мм от верхней кромки борта спекательных тележек.

Газ сжигают в горелках 2 зоны II. Горелки закреплены на корпусе воздухопровода 3, нижняя плоская поверхность 4 которого находится на расстоянии 50-100 мм от наружной поверхности огнеупорных блоков 5, образующих сплошной свод зоны зажигания.

Воздух, нагнетаемый в корпус воздухопровода, отнимает тепло с нижней плоской поверхности его корпуса и поступает в горелки.

При этом температура поверхности корпуса воздухопровода, обращенной в окружающее пространство, близка к температуре окружающей среды.

Площадь поверхности каждого блока с горелкой, обращенная внутрь зоны зажигания, составляет 500×500 мм. Этот размер является кратным площади колосникового поля спекательных тележек агломашин разных типоразмеров и удобным для рационального размещения горелок и обеспечения равномерности зажигания. Для оптимизации объема рабочего пространства зоны зажигания собственно зажигание шихты осуществляют под сводом, внутренняя поверхность которого отстоит от поверхности зажигаемого слоя шихты на 500-700 мм.

При меньшем значении этого расстояния возрастает вероятность химического разрушения огнеупоров свода за счет возможного попадания на них частиц окислов железа и кальция, образующихся при взрывном разрушении флюсов, шламов, окалины и некоторых концентратов, содержащих гидратную влагу и карбонаты.

Увеличение этого расстояния приведет к потерям тепла через боковые стенки свода.

Нагрев спека осуществляется в зоне III под огнеупорным сводом, препятствующим излучению тепла с поверхности зажженной шихты и доступу к ней холодного воздуха, при минимальных затратах тепла, поступающего из зоны зажигания.

Таким образом, в отличие от способа - прототипа, заявленный способ за счет оптимизации использования газообразного топлива является менее энергоемким и одновременно - более простым.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ зажигания агломерационной шихты | 1980 |

|

SU908872A1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1995 |

|

RU2097668C1 |

| Способ зажигания агломерационной шихты | 1982 |

|

SU1047976A1 |

| СПОСОБ ОБЖИГА ИЗДЕЛИЙ, СОДЕРЖАЩИХ В КАЧЕСТВЕ СВЯЗУЮЩЕГО СМОЛУ ИЛИ ПЕК, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278091C1 |

| Способ агломерации и устройство для его осуществления | 1985 |

|

SU1423614A1 |

| Зажигательный горн для агломерационной и обжиговой машины | 1978 |

|

SU750243A1 |

| СПОСОБ ПЛАВЛЕНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2276112C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ С ИСПОЛЬЗОВАНИЕМ ПЫЛЕСОДЕРЖАЩЕГО АСПИРАЦИОННОГО ВОЗДУХА | 2010 |

|

RU2453785C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

Изобретение относится к подготовке сырья методом агломерации. Способ зажигания шихты, перемещающейся на спекательных тележках, включает нагрев шихты, собственно зажигание и нагрев спека, осуществляемые последовательно по соответствующим зонам теплом от сжигания газа. Газ сжигают только под сводом зоны зажигания в горелках с подачей нагретого воздуха. Воздух, подаваемый в горелки, нагревают теплом от наружной поверхности свода зоны зажигания, состоящего из набранных сплошь огнеупорных блоков, каждый из которых оснащен горелкой. Площадь поверхности блока, обращенной внутрь зоны зажигания, составляет 500×500 мм. Воздух, подаваемый в горелки для сжигания газа, нагревают в установленном над сводом зоны зажигания воздухопроводе, нижняя плоская поверхность корпуса которого соответствует наружной поверхности свода зоны зажигания и максимально к ней приближена. Нагрев шихты осуществляют под примыкающей к своду зоны зажигания радиальной аркой с объемом рабочего пространства, увеличивающимся по ходу движения спекательных тележек. Изобретение позволит обеспечить энергосбережение при зажигании агломерационной шихты, снизить расход газа на зажигание и минимизировать тепло, необходимое для нагрева шихты. 3 з.п. ф-лы, 1 ил.

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 2002 |

|

RU2229665C2 |

| АГЛОМЕРАЦИОННОЙ МАШИНЫ | 0 |

|

SU244351A1 |

| Способ производства агломерата | 1989 |

|

SU1801134A3 |

| Способ производства агломерата | 1989 |

|

SU1661232A1 |

| Горн агломерационной машины | 1977 |

|

SU735892A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2006-04-27—Публикация

2004-08-12—Подача