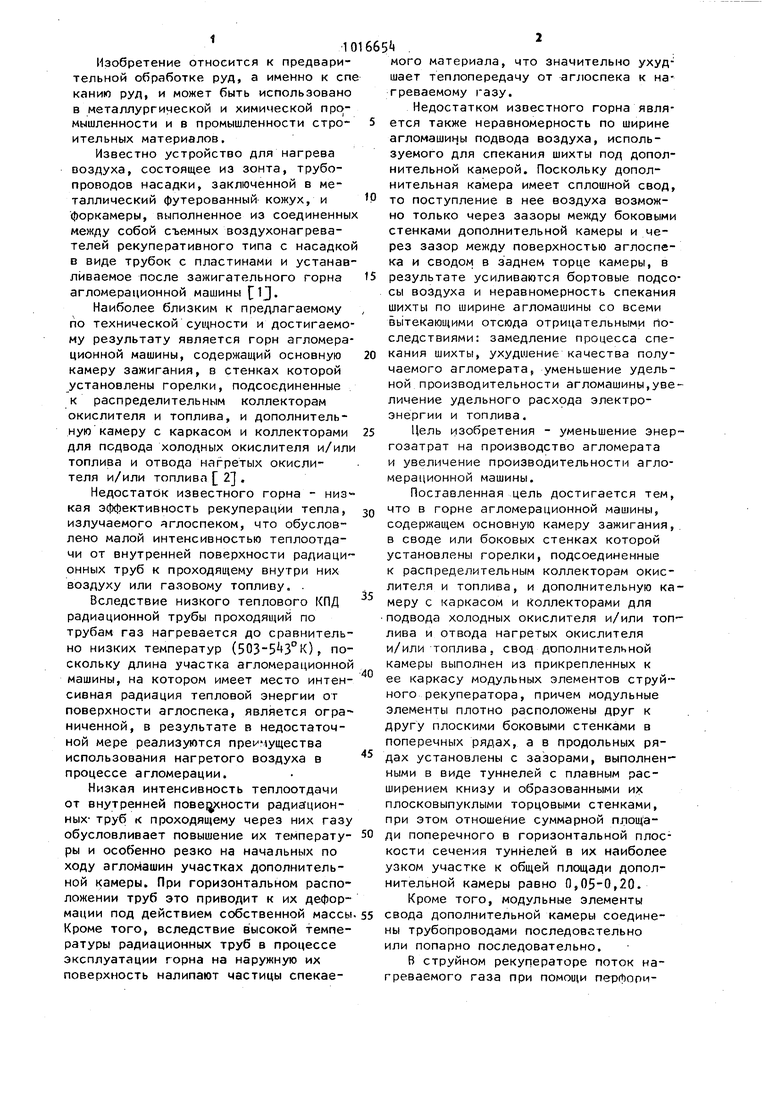

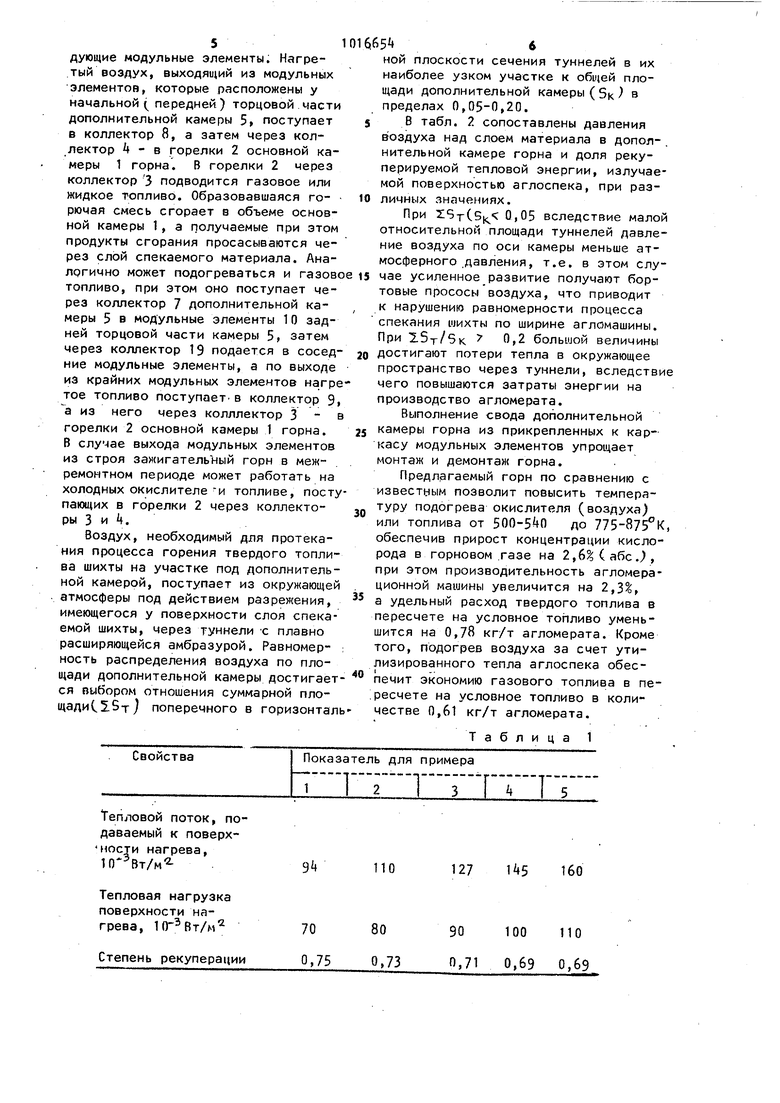

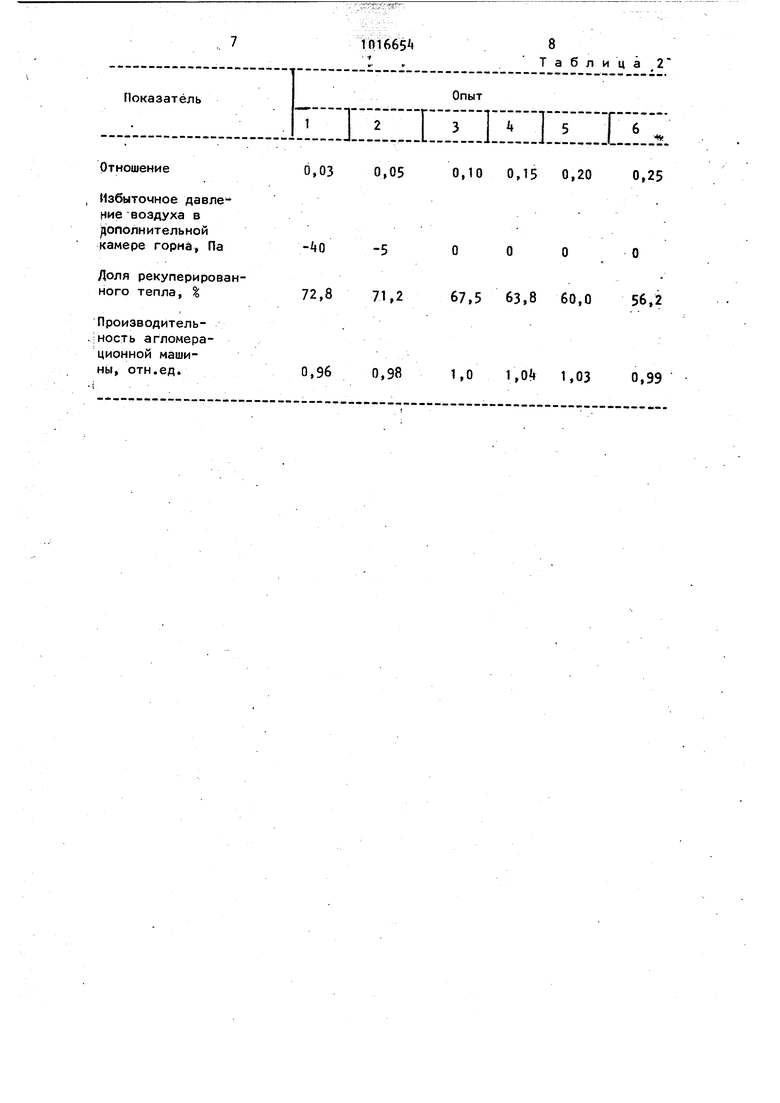

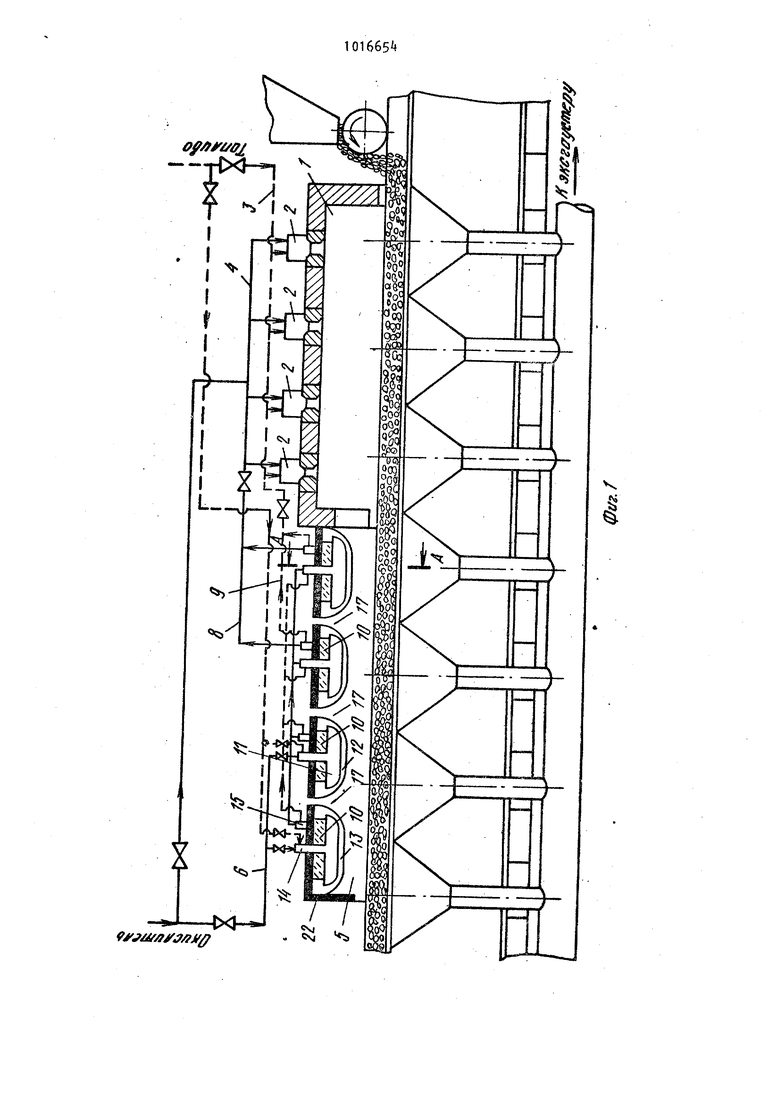

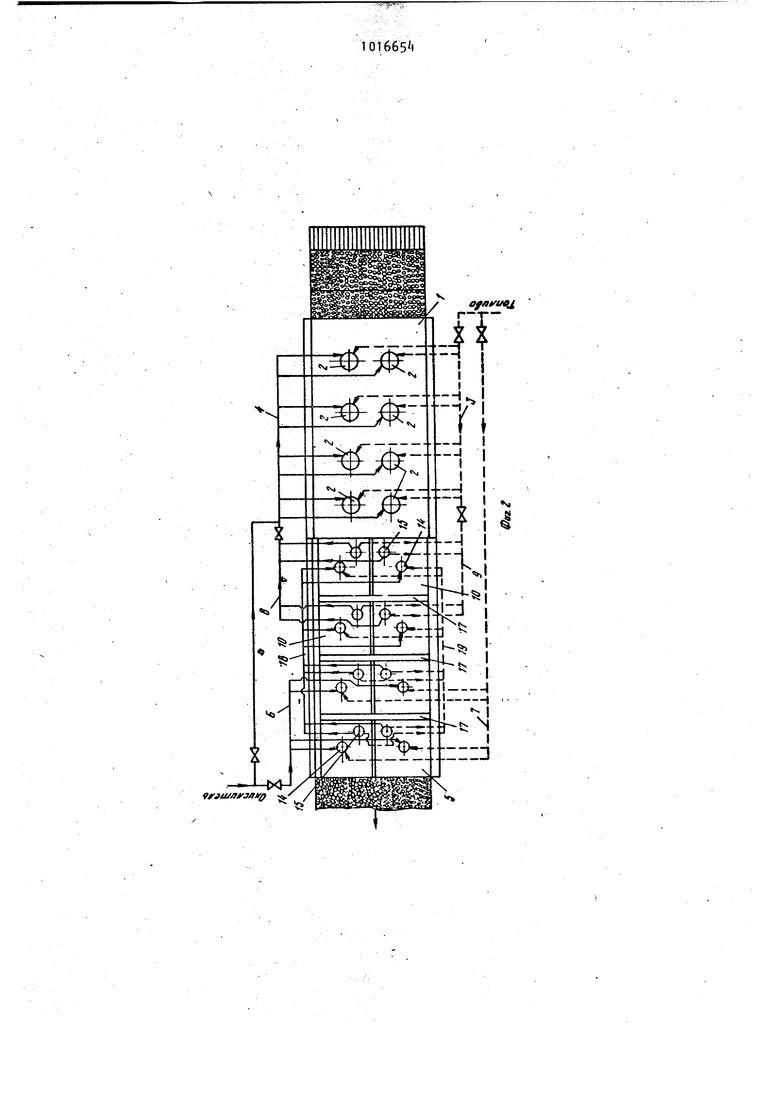

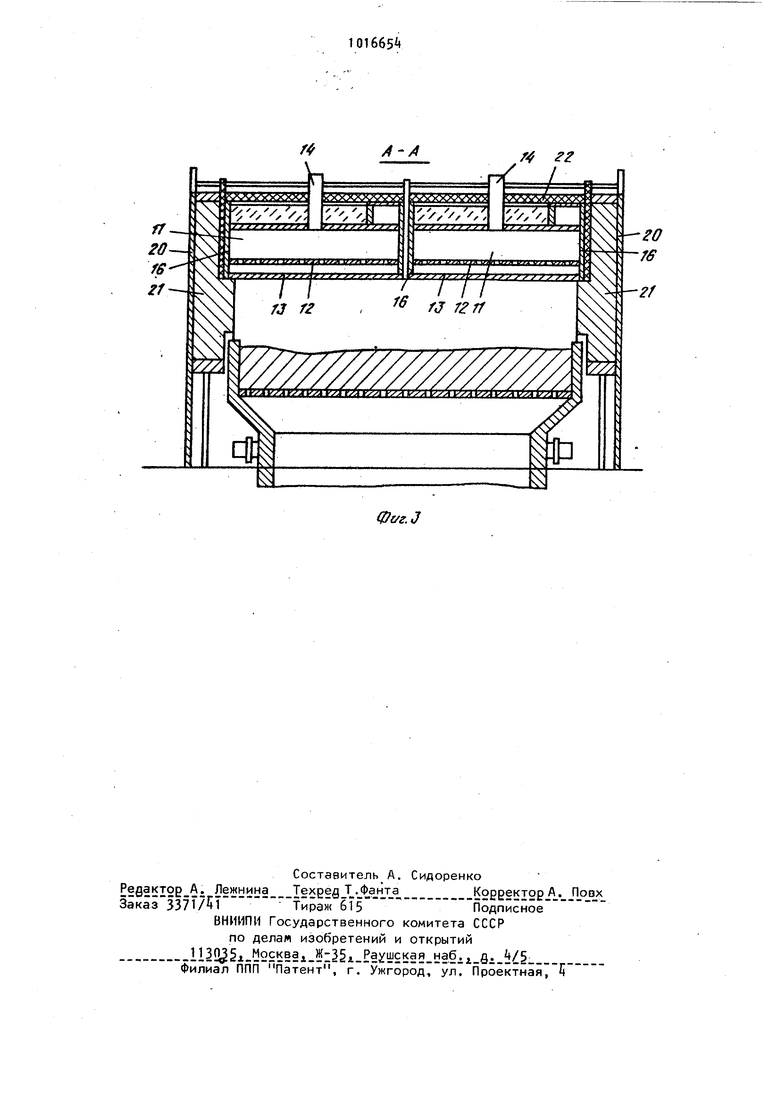

Од 0 СП 4 Изобретение относится к предварительной обработке руд, а именно к сп канию руд, и может быть использовано в металлургической и химической пpc мышленности и в промышленности строительных материалов. Известно устройство для нагрева воздуха, состоящее из зонта, трубопроводов насадки, заключенной в металлический футерованный кожух, и форкамеры, выполненное из соединенны между собой съемных воздухонагревателей рекуперативного типа с насадко в виде трубок с пластинами и устанав ливаемое после зажигательного горна агломерационной машины СОНаиболее близким к предлагаемому по технической сущности и достигаемо му результату является горн агломера ционной машины, содержащий основную камеру зажигания, в стенках которой установлены горелки, подсоединенные к распределительным коллекторам окислителя и топлива, и дополнительную камеру с каркасом и коллекторами для подвода холодных окислителя и/ил топлива и отвода нагретых окислителя и/или топлива 2. Недостаток известного горна - низ кая эффективность рекуперации тепла, излучаемого аглоспеком, что обусловлено малой интенсивностью теплоотдачи от внутренней поверхности радиационных труб к проходящему внутри них воздуху или газовому топливу. . Вследствие низкого теплового КПД радиационной трубы проходяи1ий по трубам газ нагревается до сравнительно низких температур (503-5 3°К), поскольку длина участка агломерационной машины, на котором имеет место интенсивная радиация тепловой энергии от поверхности аглоспека, является огра ной мере реализуются пре1 мущества использования нагретого воздуха в процессе агломерации. Низкая интенсивность теплоотдачи от внутренней поверхности радиагционных- труб к проходящему через них газу обусловливает повышение их температуры и особенно резко на начальных по ходу агломашин участках дополнительной камеры. При горизонтальном расположении труб это приводит к их деформации под действием собственной массы Кроме того, вследствие высокой температуры радиационных труб в процессе эксплуатации горна на наружную их поверхность налипают частицы спекаемого материала, что значительно ухудшает теплопередачу от аглоспека к нагреваемому газу. Недостатком известного горна является также неравномерность по ширине агломашины подвода воздуха, используемого для спекания шихты под дополнительной камерой. Поскольку дополнительная камера имеет сплошной свод, то поступление в нее воздуха возможно только через зазоры между боковыми стенками дополнительной камеры и через зазор между поверхностью аглоспека и сводом в заднем торце камеры, в результате усиливаются бортовые подсосы воздуха и неравномерность спекания шихты по ширине агломашины со всеми вытекающими отсюда отрицательными последствиями: замедление процесса спекания шихты, ухудшение качества получаемого агломерата„ уменьшение удельной производительности агломашины,увеличение удельного расхрда электроэнергии и топлива. Цель изобретения - уменьшение энергозатрат на производство агломерата и увеличение производительности агломерационной машины. Поставленная цель достигается тем, что в горне агломерационной машины, содержащем основную камеру зажигания, в своде или боковых стенках которой установлены горелки, подсоединенные к распределительным коллекторам окислителя и топлива, и дополнительную камеру с каркасом и коллекторами для подвода холодных окислителя и/или топлива и отвода нагретых окислителя и/или топлива, свод дополнительной камеры выполнен из прикрепленных к ее каркасу модульных элементов струйного рекуператора, причем модульные элементы плотно расположены друг к другу плоскими боковыми стенками в поперечных рядах, а в продольных рядах установлены с зазорами, выполненными в виде туннелей с плавным расширением книзу и образованными их плосковыпуклыми торцовыми стенками, при этом отношение суммарной площади поперечного в горизонтальной плоскости сечения туннелей в их наиболее узком участке к общей площади дополнительной камеры равно 0,05-0,20. Кроме того, модульные элементы свода дополнительной камеры соединены трубопроводами последовательно или попарно последовательно. В струйном рекуператоре поток нагреваемого газа при помощи перфоои310рованной стенки-решетки дробится на отдельные струи, которые, ударяясь о теплообменную поверхность, интенсифицируют отвод от нее поглощенной тепловой энергии, излучаемой поверхностью аглоспека. Интенсификация теплообмена от поверхности к струям воздуха обусловливается турбулизацией вязкого воздушного подслоя внутри рекуператора. При струйном теплообмене представляется возможным получать высокие значения удельных тепловых йотоков(1 70-110 от поверх нести теплообмена к нагреваемому газу. В табл. 1 представлены полученные на модельной установке струйного рекуператора экспериментальные данные по зависимости удельной тепловой нагрузки теплообменной поверхности q/ от количества подведенного к ней тепла f( при скорости струй воздуха, обдувающего поверхность теплообмена, равной 20 м/с. Горн обеспечивает подогрев окислителя и/или газового топлива, используемых для внешнего нагрева, до температуру и равномерный; по , площади дополнительной камеры доступ воздуха в зону горения твердого топлива спекаемой шихты. Использование нагретого окислителя при сжигании топлива в основной камере горна позволяет уменьшить удельный расход топлива на зажигание спекаемой шихты, и повысить концентрацию свободного кислорода в горновом газе основной камеры, в результате чего интенсифицируется процесс горения технологического топлива шихты и повышается химическая полнота его сгорания, а также увеличивается производительность агломерационной машины. Произ(Водительность машины увеличивается и iблагодаря равномерному распределению воздуха по ширине машины под дополни тельной камерой горна. В результате существенно уменьшаются затраты энергии на процесс спекания шихты и увеличивается производительность агломерационной машины. На фиг. 1 изображен предлагаемый горн, продольный разрез; на фиг. 2 то же, вид сверху; на фиг, 3 сечение А-А на фиг. 1. Горн агломерационной машины содер жит основную камеру 1, в своде или в боковых стенах которой установлены горелки 2, подсоединенные к распреде 5 лительным коллекторам 3 и i для подвода топлива и окислителя, и соединенную с ней дополнительную камеру 5 содержащую коллекторы 6 и 7 для подвода холодных окислителя и/или топлива и коллекторы 8 и 9 для отвода нагретых окислителя и/или топлива. Свод дополнительной камеры выполнен из модульных элементов 10 струйного рекуператора, каждый из которых содвржит успокоительную камеру 11 с перфорированной стенкой 12, тепловоспринимающую стенку 13 и патрубки И и 15 для подвода и отвода нагреваемого газа. Модульные элементы 10 расположены вплотную один к другому наружными плоскими боковыми стенками 16 и установлены с зазорами 17 между поперечными рядами в виде туннелей с плавно расширяющимися амбразурами, образованными плоскими и выпуклыми участками торцовых стенок 13 модульных элементов 10. Отношение суммарной площади поперечного в горизонтальной плоскости сечения туннелей в ыаиболее узких их участках (Х$т } к активной площади дополнительной камеры 5(5к.) равно 0,05-0,20. L- -Модульные элементы 10 при помощи патрубков 14 и 15 и коллекторов 18 и 19 соединены один с другим последовательно или попарно последовательно. Модульные элементы крепятся к каркасу 20 дополнительной камеры 5 внутри ее боковых стенок 21, футерованных огнеупорным материалом. Для уменьшения потерь тепла модульные элементы 10 укрыты слоем теплоизоляционного материала 22. Горн работает следующим образом. В коллектор 6 подводят холодный окислителе, откуда через патрубки 1 он поступает в успокоительные камеры 11 модульных элементов 10 струйных рекуператоров, которые расположены в задней торцовой части дополнительной камеры 5. Из успокоительных, камер 11 окислитель выходит через отверстия в перфорированных стенках 12 и омывает изнутри тепловоспринимающие стенки 13, от которых принимает тепловую энергию, поглощенную их наружными поверхностями. Затем окислитель через выходные патрубки 15 выходит из крайних модульных элементов и по коллектору 18 поступает во входные патрубки l4 соседних модульных элементов, проходит через них и подается в последующие модульные элементы. Нагретый воздух, выходящий из модульных элементов, которые расположены у начальной ( передней) торцовой части дополнительной камеры 5, поступает в коллектор 8, а затем через коллектор А - в горелки 2 основной камеры 1 горна. В горелки 2 через коллектор 3 подводится газовое или жидкое топливо. Образовавшаяся горючая смесь сгорает в объеме основной камеры 1, а получаемые при этом продукты сгорания просасываются через слой спекаемого материала. Аналогично может подогреваться и газовое is чае

топливо, при этом оно поступает через коллектор 7 дополнительной камеры 5 в модульные элементы 10 задней торцовой части камеры 5 затем через коллектор 19 подается в соседние модульные элементы, а по выходе из крайних модульных элементов нагретое топливо поступаетв коллектор 9 а из него через колллектор 3 - в горелки 2 основной камеры 1 горна. В случае выхода модульных элементов из строя зажигательный горн в меж- . ремонтном периоде может работать на холодных окислителе И топливе, поступающих в горелки 2 через коллекторы 3 и 4 .

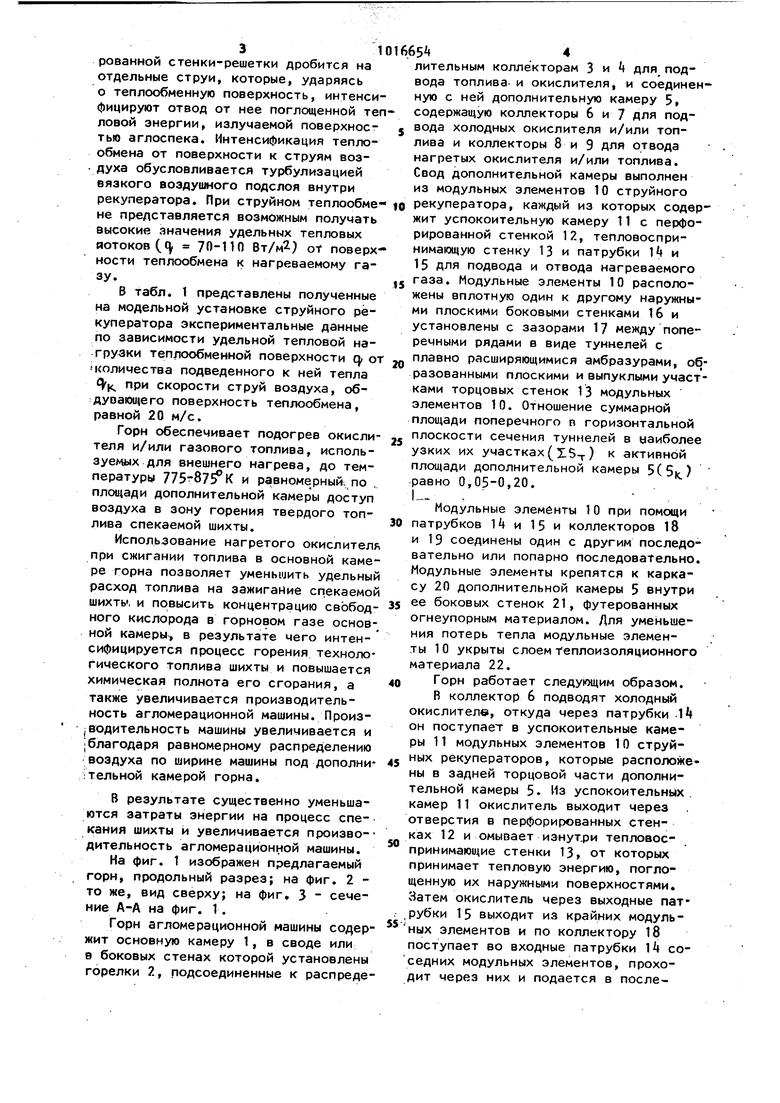

Воздух, необходимый для протекания процесса горения твердого топлива шихты на участке под дополнительной камерой, поступает из окружающей атмосферы под действием разрежения, имеющегося у поверхности слоя спекаемой шихты, через туннели С плавно расширяющейся амбразурой. Равномер- : ность распределений воздуха по площади дополнительной камеры достигается оибором отношения суммарной площадиС5.2т) поперечного в горизонталь

товые прососы воздуха, что привадит к нарушению равномерности процесса спекания шихты по ширине агломашины. При 2.5т/5к. (2 большой величины достигают потери тепла в окружающее пространство через туннели, вследстви чего повышаются затраты энергии на производство агломерата.

Выполнение свода дополнительной камеры горна из прикрепленных к каркасу модульных элементов упрощает монтаж и демонтаж горна.

Предлагаемый горн по сравнению с известным позволит повысить температуру подогрева окислителя (воздуха) или топлива от 500-5 0 до 775-875 К обеспечив прирост концентрации кислорода в горновом .газе на 2,6%(абс.), при этом производительность агломерационной машины увеличится на 2,3%, а удельный расход твердого топлива в пересчете на условное топливо уменьшится на 0,78 кг/т агломерата. Кроме того, подогрев воздуха за счет утилизированного тепла аглоспека обеспечит экономию газового топлива в пе;ресчете на условное топливо в количестве 0,61 кг/т агломерата.

Т а б л и ц а 1 ной плоскости сечения туннелей в их наиболее узком участке к общей площади дополнительной камеры (5к в пределах 0,05-0,20. В табл. 2 сопоставлены давления Егоздуха над слоем материала в допол- . нительной камере горна и доля рекуперируемой тепловой энергии, излучаемой поверхностью аглоспека, при различных значениях. При 2;S-r(S| 0,05 вследствие малой относительной площади туннелей давление воздуха по оси камеры меньше атмосферного давления, т.е. в этом слуусиленное развитие получают бор

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 2002 |

|

RU2229665C2 |

| Способ агломерации и устройство для его осуществления | 1985 |

|

SU1423614A1 |

| Зажигательный горн для агломерационной и обжиговой машины | 1978 |

|

SU750243A1 |

| Агломерационная машина | 1984 |

|

SU1196656A1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1990 |

|

RU2007680C1 |

| Способ зажигания агломерационной шихты | 1981 |

|

SU1054435A1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| Способ зажигания агломерационной шихты | 1979 |

|

SU773106A1 |

| СПОСОБ ЗАЖИГАНИЯ ШИХТЫ И ГОРН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614475C2 |

| Газоподогреватель для агломерационной машины | 1987 |

|

SU1481577A1 |

Тепловой поток, подаваемый к поверхчюсти нагрева,

Тепловая нагрузка поверхности нагрева,

Степень рекуперации

145 160

127

90 100 110 0,71 0,69 0,69 Отношение0,03 0,05 Избыточное давлеиие воздуха в яополнительной камере горна. Па -5 Доля рекуперированного тепла, %72,8 71,2 Производитель-. ;ность агломерационной машины, отн.ед.0,96 0,98 0,10 0,15 0,20 0,25 О О О О 67,5 63,8 60,0 5б,2 1,0 ,Qit 1,03 0,99

V

ff a/fftfjaifff - /

/ 74

Фиг. гг

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматическая установка для изготовления литейных стержней | 1947 |

|

SU87122A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горн агломерационной машины | 1977 |

|

SU735892A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-05-07—Публикация

1981-12-23—Подача