Изобретение относится к области разработки конструкции композиционных мозаичных бронезащитных блоков и способов изготовления бронезащитных блоков, предназначенных для создания бронированных объектов различного назначения, начиная от средств индивидуальной защиты (бронежилетов), автомобилей (представительских, служб инкассации и охраны) и, кончая объектами военной техники (бронекорпуса изделий бронетанковой техники, броня, судов, вертолетов и самолетов).

Бронезащитные изделия согласно предлагаемому изобретению обладают целым рядом уникальных свойств, таких как сравнительная легкость (порядка 2,0 г/см3), высокая твердость (порядка 1000 HV), обеспечивающая в конструкции высокую бронестойкость за счет гарантированного разрушения только одного, керамического броневого, элемента из всего композиционного бронезащитного блока при воздействии одного средства поражения. Изделия в сочетании с легкостью, бронестойкостью, негорючестью, при воздействии средств поражения не образуют осколков и обладают безусловной, экологической чистотой. В основе расчета параметров бронезащитного блока того или иного класса защиты лежит следующая концепция: работа разрушения любого из броневых элементов бронезащитного блока принимается не ниже кинетической энергии потенциального средства поражения.

Известны различные конструкции бронезащитных блоков и способы их изготовления с использованием керамических броневых элементов. Для крепления керамических броневых элементов в качестве подложки используются различные материалы: листовая резина и полиуретан, а также листовая сталь и титан. Известны различные конструктивно-технологические способы крепления керамических элементов к подложке. Основные способы крепления керамических элементов к подложке предполагают: клеевое крепление, крепление заливкой жидким металлом, полимерами, пластмассой, а также обрезиниванием. Все известные способы весьма трудоемки и, как правило, не решают проблемы стойкости стыка между (керамическими) элементами, формирующими блок. Указанные конструктивно-технологические способы крепления керамического броневого элемента не обеспечивают прочности сцепления его с оболочкой блока за счет слабой адгезии специальных клеев. Либо при создании композиционного бронезащитного блока происходит ударное термическое воздействие на тело керамики с образованием микротрещин, что приводит к нарушению сплошности и соответственно прочности керамического броневого элемента (сварка, заливка жидким металлом).

Некоторые конструктивные недостатки, приведенных способов изготовления керамических или металлокерамических бронезащитных блоков являются следующими:

- отсутствуют простые способы крепления броневых элементов при сборке самих бронезащитных блоков, а также способы монтажа бронезащитных блоков на реальные бронеконструкции,

- не устранены технологические сложности при замене и ремонте поврежденных броневых элементов или бронезащитных блоков,

- сохраняется низкая прочность соединения броневых элементов с материалом оболочки при сборке встык керамических броневых элементов, что приводит к низкой бронестойкости стыка всего бронезащитного блока, а отсюда низкая общая живучесть блока,

- сохраняется в итоге высокая многоэлементная поражаемость блока.

Известен бронезащитный блок из керамических элементов типа карбида бора, карбида кремния и окиси алюминия укрепленных на или внутри стеклоткани, пропитанной смолой (Патент США №3516898, от. 23.06.70).

Известен многослойный противопульный бронезащитный блок, который представляет собой конструкцию нескольких склеенных листов полиуретана, между которыми размещены керамические элементы (Патент США №4061815, от 06.12.1977 г.) Приведенные конструкции бронезащитных блоков из слоистого полиуретана с керамическими элементами не устраняют вышеприведенные конструктивно-технологические недостатки по главным признакам: низкая прочность стыка, высокая трудоемкость сборки блока и недостаточная живучесть всего блока. Известна конструкция бронезащитного блока, изготовленного из броневых элементов, уложенных на армированный стекловолокном пластик, который вместе с броневыми элементами крепят на алюминиевую или титановую подложку (Патент США №4030427, от 21.06.1977 г.). Рассмотрена конструкция составного бронезащитного блока, в которой керамические броневые элементы приклеены к подложке, представляющей собой слоистый стеклопластик. Для крепления элементов к подложке использовали эпоксидный или полиэфирный клей (Патент Великобритании №1288244, от 26.07.1972 г.).

Известен способ изготовления бронепанелей, в которых броневые элементы крепят на армированной волокном резине (Патент Великобритании №1477200, от 22.06.1977 г.).

Известен способ изготовления композиционных керамических бронезащитных блоков путем заливки керамических броневых элементов жидким металлом. В этом случае использовали сравнительно мелкие керамические броневые элементы размером: 45×45×7 мм и 60×60×13 мм из окиси алюминия Аl2О3 (Патент Великобритании №2086267, от 25.06.1980 г.).

В результате проведенных испытаний изготовленных бронезащитных блоков и панелей путем обрезинивания или заливки в полиуретан или в жидкий металлический расплав достигнуты определенные преимущества перед крупногабаритным керамическим блоком. Отличия заключаются в том, что у сложного многоэлементного блока несколько повышается живучесть всего блока, несмотря на разрушение двух или нескольких броневых элементов. Известно, что пуля в одно и то же отверстие не попадает, но при изготовлении бронезащитного многоэлементного блока резко возрастает трудоемкость сборки блоков и возможны появления дефектов в броневых элементах в виде микротрещин и снижения у них твердости и прочности.

Наиболее близкая известная конструкция (прототип) бронезащитного блока и способ производства броневой защиты представляет собой гибкое броневое устройство, состоящее из керамических броневых элементов, размещенных внутри прочной металлической оболочки, изготовленной из упругого прочного сплава, имеющего большую ударную прочность. Предварительно упрочненная оболочка в сочетании с размещенными внутри плотно уложенными броневыми элементами принимает на себя основной удар от средства поражения. Такое броневое устройство, состоящее из керамических броневых элементов, помещенных в жесткую, прочную стальную оболочку, используют для изготовления бронежилетов (Патент Франции №2558249, от 19.07.1988 г.). Еще одним наиболее близким способом или прототипом является конструкция бронеблока и способ его производства, основанный на изготовлении броневой металлической плиты с ячейками, в которые вставляют отдельные керамические элементы. Причем стальная металлическая плита с ячейками предварительно нагревается, чтобы после остывания керамические броневые элементы были зажаты в ячейке (Патент Франции 2526535, от 11.10.83).

Недостатком этих способов является высокая трудоемкость изготавливаемых бронезащитных средств. У каждого из этих способов отмечается низкая живучесть керамических броневых элементов. От одного попадания средства поражения могут разрушиться одновременно несколько керамических элементов. Еще одним недостатком этих же способов является ограниченная возможность изготовления блоков промышленных размеров.

Технический результат, достигаемый при реализации предлагаемого изобретения, состоит в создании высокоэффективной безосколочной бронезащиты как живой силы (гражданских и военных лиц), так и объектов бронетехиики (гражданской и военной), включая авиацию и спецсуда, за счет разработанного композиционного мозаичного бронезащитного блока. Бронезащитный элемент, помещенный в металлическую энергозаряженную наклепом оболочку, обеспечивает высокую живучесть всему бронезащитному блоку за счет образования металлических затечек между керамическими броневыми элементами. Дополнительный технический результат, достигаемый при реализации настоящего изобретения, заложен в высокой производительности труда при организации массового производства как керамических мозаичных бронезащитных блоков, усиленных бронеплитами и сендвичевыми энергопоглощающими конструкциями, содержащими пеноалюминий, собираемыми в единую бронезащитную конструкцию, в результате чего уровень бронезащиты объекта от пулевого поражения и минного подрыва значительно повышаются.

Конструкция бронезащитного блока, состоящая из броневых элементов, размещенных в металлической оболочке, отличающаяся тем, что разнообразные, но идентичные в каждом конкретном случае по размерам, свойствам броневые элементы (керамические, из высокопрочных сталей или других твердых веществ кристаллической или аморфной структуры) с гладкой или шероховатой (естественной или искусственно созданной) поверхностью имеют торцы броневых элементов под прямым углом, а другая серия броневых элементов выполнены под углом 10-80°. Броневые элементы обладают высокой прочностью на сжатие (порядка 1000 МПа), высокой твердостью (порядка 1000 НV), относительной плотностью (96%) и сравнительно низкой удельной массой (порядка 2,0 г/см3). Броневые элементы размещают в виде мозаики на нижнюю поверхность пластичной металлической оболочки с зазором в один или несколько горизонтальных слоев, со смещением слоев по вертикали, с прокладками между слоями или без них, таким образом, чтобы между каждыми двумя соседними броневыми элементами или соосными по вертикали стопками также сохранялся зазор, размер которого должен быть меньше калибра средства поражения, и накрывают верхней поверхностью пластичной металлической оболочки. Изготовленные броневые элементы с торцами под прямым углом образуют плоскую форму поверхности, а изготовленные броневые элементы под углом 10-80° позволяют получить поверхность бронезащитного блока с дугообразной, в виде полуокружности или под углом, или выступающим углом вперед формой бронезащитного блока. Броневые элементы, входящие в бронезащитный блок, выполнены с различными размерами и свойствами, причем броневые элементы сгруппированы в слоях с учетом однообразия их размеров и свойств. В основе расчета параметров бронезащитного блока того или иного класса защиты лежит следующая концепция: работа разрушения любого из броневых элементов мозаики бронезащитного блока не ниже кинетической энергии потенциального средства поражения.

Собранный бронезащитный блок может использоваться автономно, а может служить составной частью для создания конструкции более сложного усиленного композиционного бронезащитного блока, усиленного дополнительными бронеплитами, имеющими выступы, а на тыльной поверхности бронеплиты выполнены шероховатости в виде насечек, выступов или выборок. Используемые дополнительные бронеплиты укладывают либо поверх бронезащитного блока, либо снизу под него, либо две бронеплиты располагаются одна сверху, другая снизу бронезащитного блока, повторяя форму изготовленного бронезащитного блока. Конструкция усиленного бронезащитного блока имеет специальные выступы, которые используют для изготовления замкового соединения с другими подобными блоками. Созданную композиционную конструкцию, усиленную бронеплитами или сендвичевыми энергопоглощающими конструкциями, содержащими пеноалюминий, помещают во вторую металлическую оболочку и создают единую бронезащитную конструкцию.

Способ производства композиционных мозаичных бронезащитных блоков состоит в том, что собранные в пластичной металлической оболочке броневые элементы, в частности имеющие торцы под углом 10-80°, обжимают по периметру, герметизируют, а в некоторых случаях вакуумируют и подвергают всестороннему обжатию в различных средах (жидкой, упругой и газовой) в широком интервале температур и давлений. В результате проведенного всестороннего обжатия собранные бронезащитные блоки принимают расчетную форму изгиба поверхности. После завершения всестороннего обжатия броневых элементов с прямоугольными торцами изготавливают плоские бронезащитные блоки, а в зазорах между броневыми элементами мозаики в горизонтальном слое или в зазорах между стопок образуются деформационные затечки. После завершения всестороннего обжатия в пластичной металлической оболочке броневых элементов, имеющих торцы под углом от 10 до 80°, можно получить поверхность бронезащитного блока с дугообразной, или в виде полуокружности, или под углом, или выступающим углом вперед формой бронезащитного блока. Деформационные затечки образуются как на плоских, так и изогнутых бронезащитных блоках.

Изготовленный после обжатия бронезащитный блок может использоваться автономно, а может быть усилен дополнительными броневыми плитами или собранными специальными энергопоглощающими конструкциями. Собранную сложную усиленную конструкцию броневого блока помещают во вторую металлическую пластичную оболочку обжимают по периметру, герметизируют, при необходимости вакуумируют и подвергают всестороннему обжатию. Конструкция усиленного броневого блока, снабженная специальным выступами для изготовления замков, которые позволяет обеспечивать сборку подобных блоков в единый бронезащитный корпус. Собранный бронезащитный блок или усиленная конструкция броневого блока, помещенные, каждая в отдельности, в металлическую оболочку после герметизации подвергают всестороннему обжатию в упругой, жидкой или газовой средах три температуре не выше 500°С и давлении не менее 1/2 предела текучести материала оболочки. Для получения прочных металлических связей между оболочками бронезащитных блоков и устанавливаемыми на них для усиления бронеплитами и поверхностями, изготовленных энергопоглощающих конструкций со второй оболочкой, соприкасающиеся поверхности изготавливаемого усиленного броневого блока, очищают от окислов, обезжиривают, наносят легкоплавкие металлические слои. Если собираемая конструкция имеет изогнутую форму, то по этой форме изготавливают бронезащитный блок и устанавливают под, либо на него подобные по форме бронеплиты, поверхности которых предварительно очищают, затем помещают в оболочку из пластичного металла с предварительно очищенной внутренней поверхностью, наносят легкоплавкий слой металла, герметизируют, вакуумируют и подвергают всестороннему обжатию под давлением не выше 4000 кг/см2 и при температуре от 100 до 500°С с возможностью последующего соединения в единую конструкцию. В качестве материала применяемого для изготовления оболочек как для бронезащитного блока, так и усиленного блока, используемого для различных целей применения, могут быть использованы пластичные металлические оболочки. В результате операции холодной деформации происходит наклеп металла оболочки, вызывающий общее упрочнение. В металле оболочки возникают значительные сжимающие остаточные напряжения, обеспечивающие общее энергозаряженное напряженное состояние во всем бронезащитном блоке. При воздействии средства поражения в блоке происходит разрушение лишь одного элемента, в который произошло попадание, сохраняя живучесть всего бронезащитного блока. Живучесть всего бронезащитного блока обеспечивает: во-первых, образование затечек металла в зазоры между отдельными броневыми элементами бронезащитного блока. Во-вторых, упрочненный холодной деформацией пластичный металл оболочки блока, за счет возникновения остаточных сжимающих напряжений создают в нем упругонапряженное энергозаряженное состояние, которое, в свою очередь, активно противодействует распространению ударной волны. В-третьих, образующиеся на поверхности броневых элементов, естественные и искусственно созданные шероховатости, под действием сил деформации при обжатии, проникают (вонзаются) в тело оболочки и при воздействии на элемент средства поражения, это усиление связи элемента с поверхностью обеспечивает дополнительное противодействие распространению ударной волны и ее поглощение. Все рассмотренные выше действующие совместно эффекты исключают разлет осколков от разрушенного элемента, резко повышая живучесть бронезащитного блока.

Конструкция композиционного мозаичного бронезащитного блока, содержащего броневые элементы, размещены в металлической оболочке, отличается тем, что броневые элементы размещены с зазором относительно друг друга, величина которого меньше калибра средства поражения, а оболочка выполнена из пластичного металла с возможностью образования деформационных затечек между броневыми элементами после всестороннего обжатия.

Кроме того, в частном случае реализации конструкции бронезащитного блока, величина зазора между броневыми элементами составляет не меньше, чем 0,3 минимального калибра сердечника средства поражения.

Кроме того, в частном случае реализации конструкции бронезащитного блока, в броневые элементы включают керамические материалы, высокопрочные стали и другие твердые вещества кристаллической или аморфной структуры.

Кроме того, в частном случае реализации конструкции бронезащитного блока, броневые элементы выполнены с шероховатой поверхностью в виде выступающих остроконечных насечек или выступов высотой не менее 0,1 мм.

Кроме того, в частном случае реализации конструкции бронезащитного блока, его дугообразная форма поверхности образована за счет использования броневых элементов, торцы которых выполнены под углом от 10 до 80°.

Кроме того, в частном случае реализации конструкции бронезащитного блока, он выполнен с плоской, дугообразной или расположенной под углом поверхностью.

Кроме того, в частном случае реализации конструкции бронезащитного блока, он выполнен в виде стопок из броневых элементов, размещенных с постоянным зазором по вертикали.

Кроме того, в частном случае реализации конструкции бронезащитного блока, он выполнен в виде собранных слоями броневых элементов, каждый из которых размещен со смещением относительно другого слоя на заданную величину.

Кроме того, в частном случае реализации конструкции бронезащитного блока, между слоями броневых элементов установлены прослойки.

Кроме того, в частном случае реализации конструкции бронезащитного блока, входящие в него броневые элементы выполнены с различными размерами и свойствами, причем броневые элементы сгруппированы в слоях с учетом однообразия их размеров и свойств.

Кроме того, в частном случае реализации конструкции бронезащитного блока, марку металла и толщину металлической оболочки выбирают из условия защиты соответствующего объекта.

Кроме того, в частном случае реализации конструкции усиленного броневого блока, он выполнен с возможностью установки своей тыльной стороной на бронеплиту, превышающую его по размерам.

Кроме того, в частном случае реализации конструкции усиленного броневого блока, он выполнен с возможностью установки своей тыльной стороной на бронеплиту, форма которой аналогична его форме, а также с возможностью установки на его верхнюю сторону второй бронеплиты, форма которой аналогична форме указанного блока.

Кроме того, в частном случае реализации конструкции усиленного броневого блока, тыльная сторона второй бронеплиты выполнена с шероховатостью в виде насечек, выступов или выборок.

Кроме того, в частном случае реализации конструкции усиленного броневого блока, он выполнен с возможностью установки своей тыльной стороной на конструкцию, обладающую высоким энергопоглощением, например из пеноалюминия.

Способ изготовления композиционного мозаичного бронезащитного блока, включающий размещение броневых элементов в металлической оболочке, отличающийся тем, что броневые элементы размещают с зазором относительно друг друга в оболочке, образованной листами из пластичного металла, соединенными по периметру, затем оболочку герметизируют, вакуумируют и проводят всестороннее обжатие в различных средах, при различных давлениях и температурах с образованием деформационных затечек между броневыми элементами и созданием напряженного состояния изготовливаемого блока.

Кроме того, в частном случае реализации способа, отличающийся тем, что упомянутый блок устанавливают на бронеплиту или бронеплиту устанавливают на него, или упомянутый блок устанавливают на бронеплиту и на нем размещают вторую бронеплиту, после чего полученную конструкцию помещают во вторую оболочку из пластичного металла и осуществляют повторную герметизацию и всестороннее обжатие с получением усиленного броневого блока.

Кроме того, в частном случае реализации способа, прямоугольные торцы броневых элементов выполняют поверхность упомянутого блока в виде плоской формы, а торцы элементов, которые изготовлены под утлом от 10 до 80°, выполняют поверхность упомянутого блока дугообразной, в виде полуокружности, или под углом, или в виде выступающей углом вперед формой.

Кроме того, в частном случае реализации способа, упомянутый блок устанавливают под соответствующую по форме бронеплиту.

Кроме того, в частном случае реализации способа, на торцах усиленных броневых блоков выполняют замковые выборки для соединения их между собой в единую конструкцию.

Кроме того, в частном случае реализации способа, собранный блок устанавливают на составную сендвичевую конструкцию из пеноалюминия с заданной плотностью, после чего ее устанавливают на опорную бронеплиту.

Кроме того, в частном случае реализации способа, на торцах усиленных броневых блоков выполняют выступы для сборки в единый бронезащитный корпус.

Кроме того, в частном случае реализации способа, усиленный броневой блок помещают в оболочку из пластичного металла, после чего ее герметизируют и подвергают всестороннему обжатию в упругой, жидкой или газовой средах при температуре не выше 500°С и давлении не менее 1/2 предела текучести материала оболочки.

Кроме того, в частном случае реализации способа, поверхность изготавливаемого блока очищают от окислов, обезжиривают, наносят легкоплавкие металлические слои и устанавливают под, либо на подобные по форме бронеплиты, поверхности которых предварительно очищают, затем помещают в оболочку из пластичного металла с предварительно очищенной внутренней поверхностью, герметизируют, вакуумируют и подвергают всестороннему обжатию под давление не выше 4000 кг/см2 при температуре от 100 до 500°С с возможностью последующего соединения в единую конструкцию. Кроме того, в частном случае реализации способа, материал в качестве оболочки используют алюминиевый сплав или мягкую пластичную сталь.

Изготовленные бронезащитные блоки с таким набором физико-механических свойств могут быть использованы для средств индивидуальной защиты, для усиления бронезащиты автомобильного транспорта, для военной бронетехники, а также в авиастроении, судостроении и в других отраслях техники, где могут быть использованы их преимущества.

Усиленные композиционные бронеблоки в различных вариантах - это главным образом дополнительное укрепление корпусов бронетехники и транспортных автомашин. Также дополнительное укрепление и защита днищ бронетранспортеров от минного подрыва.

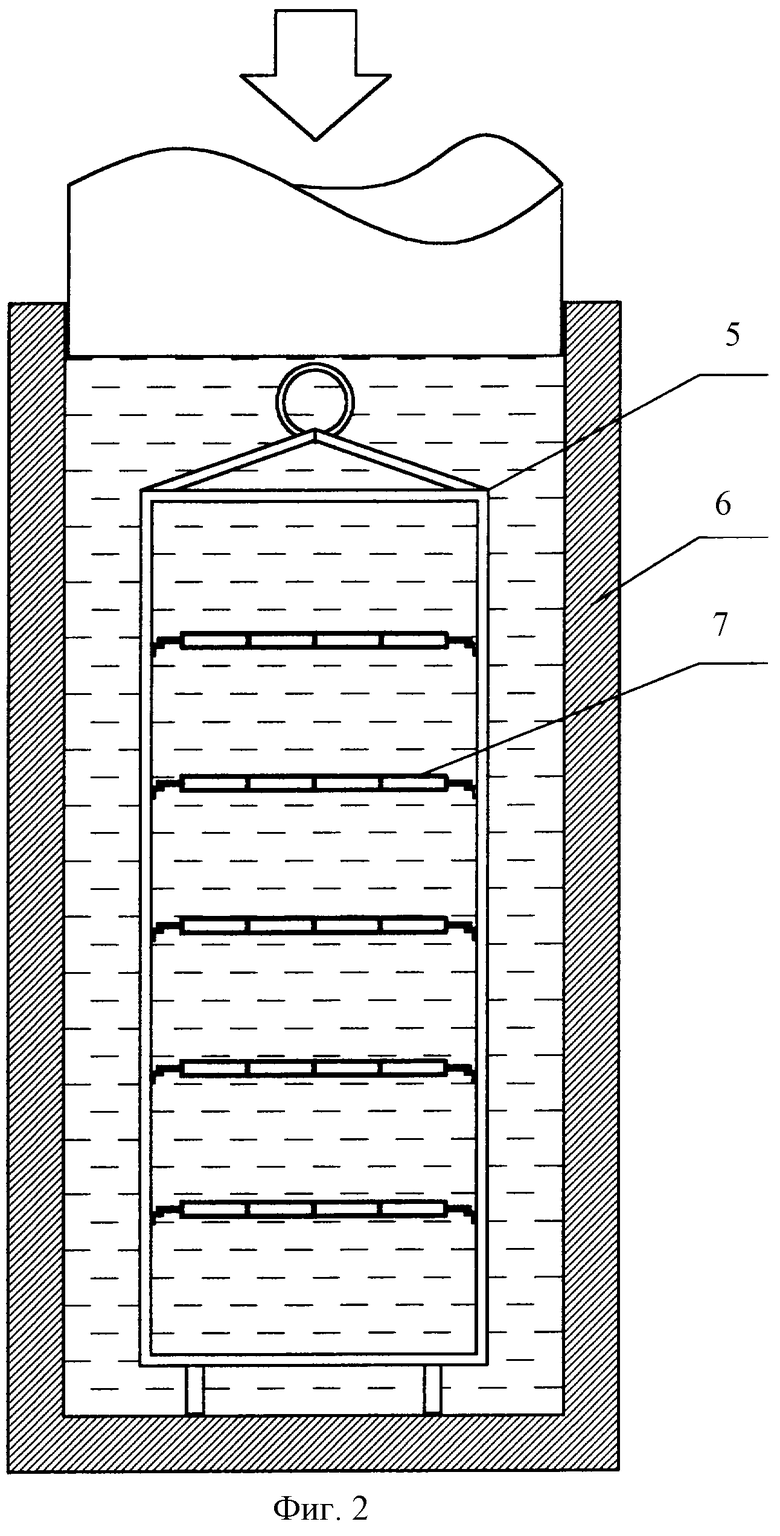

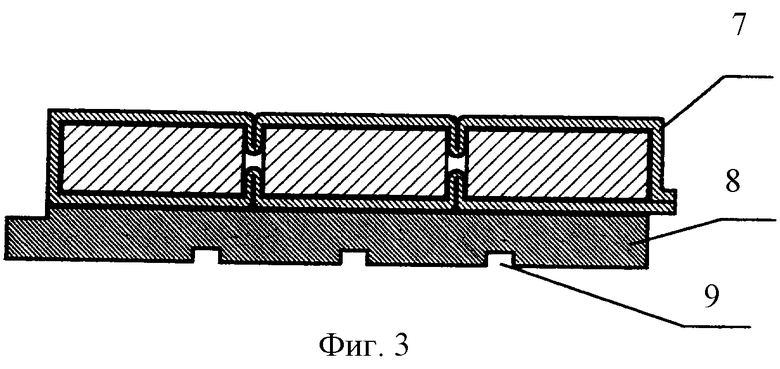

Возможность воспроизведения настоящего изобретения, охарактеризованного приведенной выше совокупностью признаков, а также возможность реализации назначения изобретения может быть подтверждена описанием следующих примеров. Пример реализации конструкции композиционного мозаичного бронезащитного блока и способа его производства состоит в следующем (фиг. 1), выбранные керамические броневые элементы (1) размером 50×50×10 мм из окиси алюминия Аl2О3, имеют прямоугольные края, собирают на нижней поверхности пластичного металла (2) оболочки в мозаику в виде квадрата 4×4 шт. или прямоугольника 5×10 шт., фиксируют зазор 1,5 мм. Пример реализации способа производства бронезащитного блока заключается в том, что собранную мозаику из керамических броневых элементов, установленную на нижней поверхности металлической оболочки, накрывают верхней поверхностью (3) оболочки, обжимают по периферии, герметизируют (4) и предварительно обжатый по краям, герметизированный мозаичный бронезащитный блок, устанавливают в специальной оснастке (5) в контейнер гидростата (6) (фиг. 2).

Поднимают давление, превышающее 1/2 предела текучести алюминия до 1000 кг/см2. Приложенное давление обеспечивает всестороннее обжатие бронезащитного блока (7) (фиг. 1, 2). В результате приложенного всестороннего давления на обеих поверхностях бронезащитного блока, четко просматриваются контуры броневых элементов мозаики (7) (фиг. 1). Контуры броневых элементов - это образовавшиеся демпфирующие затечки в зазоры между броневыми элементами.

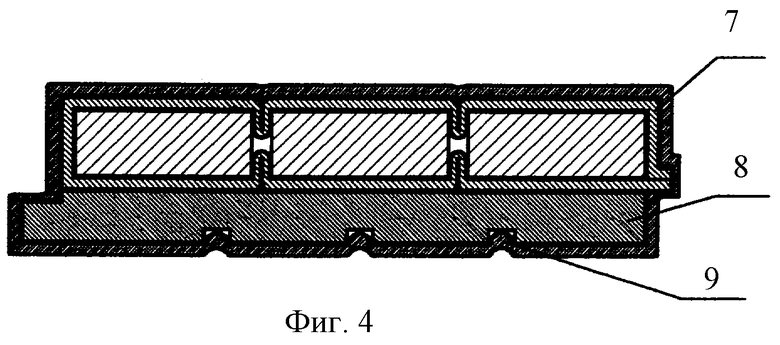

Пример реализации конструкции композиционного усиленного броневого блока и способа его производства, который состоит в следующем - изготовленный после всестороннего обжатия плоский бронезащитный блок (7) устанавливают на плоскую бронеплиту (8), заданного размера, торцы которой выступают из-под бронезащитного блока (фиг. 3). Изготовленный бронезащитный блок (7) укладывают на бронеплиту (8), оставляя гарантированные зазоры по местам стыка бронезащитного блока и бронеплиты усиления. Тыльная поверхность бронеплиты имеет специальные выборки (9), размеры и количество которых строго регламентировано. Это вариант изготовления плоского композиционного усиленного броневого блока.

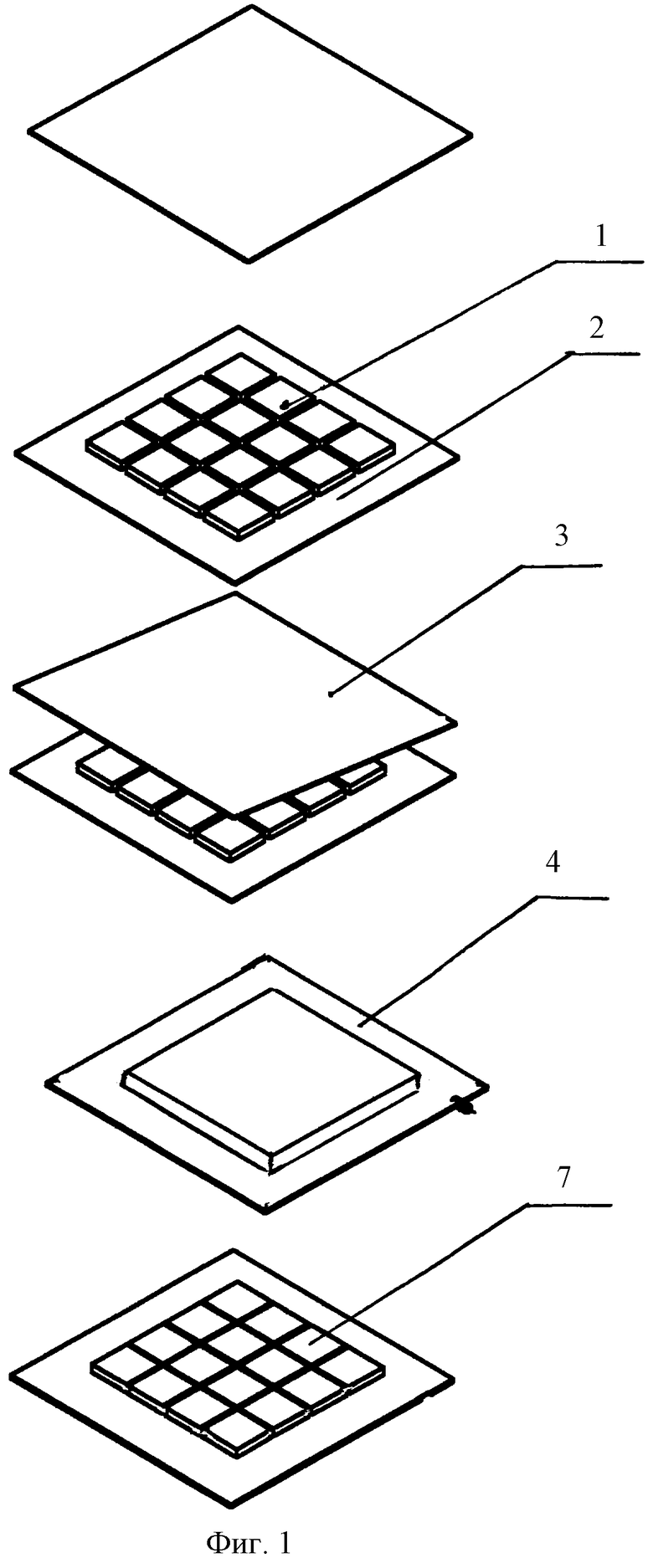

Пример реализации способа производства композиционного усиленного броневого блока заключается в том, что собранный композиционный усиленный броневой блок размещают в изготовленную вторичную оболочку из пластичного металла обжимают по контуру, герметизируют, вакуумируют и подвергают всестороннему обжатию в гидростате под давлением 2500 кг/см2. После всестороннего обжатия все технологические специальные выборки (9) на тыльной стороне бронеплиты и боковые выступы для изготовления специальных замковых выборок, все технологические зазоры будут заполнены пластичным металлом оболочки (фиг. 4). В результате проведенных операций изготовлен плоский композиционный усиленный броневой блок.

Пример реализации конструкции и способа изготовления сложного по форме (в виде дуги) композиционного усиленного броневого блока. Для изготовления бронезащитного блока дугообразной формы используют броневые элементы, на торцах которых сделаны скосы под определенным углом, уложенные с зазором в оболочку. После выполнения соответствующих операций собранный мозаичный блок подвергают процессу всестороннего обжатия, в результате которого получена дугообразная форма бронезащитного блока. Изготовленный дугообразной формы бронезащитный блок устанавливают на штампованную бронеплиту, торцы которой выступают за пределы бронезащитного блока, крепят к бронеплите, оставляя гарантированные зазоры по местам стыка бронезащитного блока и бронеплиты усиления. Тыльная поверхность бронеплиты имеет специальные выборки, размеры и количество которых строго регламентировано. Собранный по дуге композиционный усиленный броневой блок, размещают в изготовленную вторичную оболочку из пластичного металла, обжимают по периметру, герметизируют и подвергают всестороннему обжатию под давлением 2500 кг/см2. После всестороннего обжатия все выборки (9) на тыльной стороне бронеплиты и выступы под замковые соединения, все технологические зазоры будут заполнены пластичным металлом оболочки (фиг. 4). В итоге после обжатия получен изогнутый по дуге усиленный композиционный броневой блок.

Описанные примеры реализации изобретения представлены в соответствии с основными вариантами способа производства и конструкции бронезащитных блоков и последующего изготовления композиционных усиленных броневых блоков как плоской, так и дугообразной формы. Описанные примеры реализации изобретения обеспечивают возможность реализации назначения изобретения и достижения указанного выше технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны, но при этом не исчерпывает всех возможностей осуществления изобретения, охарактеризованного совокупностью признаков, приведенных в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРОНЕЗАЩИТНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2072083C1 |

| ПАКЕТ КОМПОЗИТНОЙ БРОНИ НА ОСНОВЕ КЕРАМИКИ (ПКБК) | 2011 |

|

RU2484412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И БРОНЕЗАЩИТНЫЙ МНОГОСЛОЙНЫЙ БРОНЕЭЛЕМЕНТ | 2020 |

|

RU2790459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЗАИЧНОГО БРОНЕБЛОКА И МОЗАИЧНЫЙ БРОНЕБЛОК | 2009 |

|

RU2412423C1 |

| ПУЛЕЗАЩИТНАЯ БРОНЕПАНЕЛЬ | 2001 |

|

RU2190823C1 |

| БРОНЕВОЙ ДЕФОРМИРУЕМЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2006 |

|

RU2312915C2 |

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА | 2009 |

|

RU2393416C1 |

| БРОНЕВОЙ ДЕФОРМИРУЕМЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2006 |

|

RU2310693C2 |

| СПОСОБ СБОРКИ БРОНЕЗАЩИТНОЙ КОНСТРУКЦИИ | 1996 |

|

RU2119635C1 |

| СПОСОБ ПРОИЗВОДСТВА ГЕТЕРОГЕННОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493270C1 |

Изобретение относится к броневым конструкциям, включающим композиционные материалы. Сущность изобретения заключается в том, что кмпозиционный мозаичный бронезащитный блок содержит броневые элементы, размещенные в металлической оболочке. Броневые элементы размещены с зазором относительно друг друга, величина которого меньше калибра средства поражения. Оболочка выполнена из пластичного металла с возможностью образования деформационных затечек между броневыми элементами после всестороннего обжатия. Техническим результатом является повышение живучести бронезащитного блока и эффективности его применения. 2 с. и 23 з.п. ф-лы, 4 ил.

| БЕЛОК-ФАКТОР ТРАНСКРИПЦИИ DST С ДОМЕНОМ "ЦИНКОВЫЕ ПАЛЬЦЫ" РИСА И ЕГО ПРИМЕНЕНИЕ ДЛЯ РЕГУЛЯЦИИ УСТОЙЧИВОСТИ К ЗАСУХЕ И К ДЕЙСТВИЮ СОЛЕЙ | 2010 |

|

RU2558249C2 |

| ПУЛЕЗАЩИТНАЯ БРОНЕПАНЕЛЬ | 2001 |

|

RU2190823C1 |

| БРОНЕПЛИТА | 1998 |

|

RU2133434C1 |

| ПУЛЕЗАЩИТНАЯ ПАНЕЛЬ ДЛЯ СРЕДСТВ БРОНЕЗАЩИТЫ | 1997 |

|

RU2130159C1 |

| БРОНЕЗАЩИТНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2072083C1 |

| RU 2062430 C1, 20.06.1996 | |||

| СТРУКТУРА - КРЕМНИЙ НА ИЗОЛЯТОРЕ ДЛЯ СБИС (ВАРИАНТЫ) | 1998 |

|

RU2149482C1 |

| US 5349893 A, 27.09.1994 | |||

| US 4757742, 19.07.1988 | |||

| US 3616115, 26.10.1971 | |||

| ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ ПЕРЕПАДА ТЕМПЕРАТУР С ЖИДКОМЕТАЛЛИЧЕСКИМ ЭЛЕКТРОДОМ | 2012 |

|

RU2526535C2 |

| DE 4114809 А1, 12.11.1992. | |||

Авторы

Даты

2004-05-27—Публикация

2002-11-05—Подача