Изобретение относится к измерительной технике и может быть использовано на тепловых электростанциях при монтаже и сварке трубопроводов энергетических объектов.

Известен штангенциркуль, содержащий штангу, измерительные губки, рамку, линейную шкалу на штанге, корпус на рамке.

Недостатком штангенциркуля является невозможность прямых измерений толщины наплавленного на поверхность трубы слоя металла

Наиболее близким по технической сущности к предлагаемому является устройство для измерения диаметров изделий, содержащее корпус, два центрирующих ролика, предназначенных для контактирования с

противоположными точками стенки измеряемого изделия, два опорных ролика, предназначенных для контактирования с торцом измеряемого изделия, каретку с измерительным роликом, отсчетный узел.

Недостатком известного устройства являются невозможность проведения прямых измерений толщины наплавленного на внутреннюю поверхность трубы слоя металла определения соосности отверстия, обра- зованного наплавкой, с внутренней поверхностью трубы, и длины наплавленного участка внутри трубы, в результате чего сужается информативность измерений.

Недостатком является также неудобство при измерениях горизонтально расположенных и наклоненных труб в трудно

VJ

00

о

ю

доступных местах на тепловых электростанциях.

Цель изобретения - повышение удобства и расширение информативности измерения за счет обеспечения измерения размеров наплавленного на внутреннюю поверхность трубы слоя металла.

Поставленная цель достигается тем, что измерительный элемент выполнен в виде установленного на конце каретки перпен- дикулярно оси центрирующих элементов с возможностью осевого перемещения и фиксации и подпружиненного относительно каретки штока, один конец которого выполнен в виде зубчатой рейки, и соединенного со вторым концом штока подшипника качения с обоймой на наружном кольце, отсчетный узел выполнен в виде жестко закрепленного на другом конце каретки диска с линейной шкалой, стрелки, установленной в центре диска с возможностью поворота относительно оси, перпендикулярной диску, и вза- имосвязанной со шкалой, жестко закрепленного на диске стержня с направляющим роликом на конце, жестко закреп- ленного на каретке второго стержня с зубчатым колесом, взаимосвязанным с зубчатой рейкой, и гибкой нити, один конец которой закреплен на оси стрелки, а другой - на зубчатом колесе, корпус выполнен в виде полого цилиндра с линейной шкалой на наружной поверхности и ж естко закрепленным кронштейном, двух жестко закрепленных на кронштейне перпендикулярно и симметрично относительно его продольной оси патронов с двумя концентрично размещенными в них стаканами, и поводка с двумя параллельными втулками, каждая из которых установлена с возможностью перемещения и фиксации в соответствующем патроне и подпружинена относительно соответствующего стакана, каретка установлена в полости цилиндра с возможностью перемещения вдоль продольной оси, параллельной оси центрирующих элементов, и фиксации, а опорные элементы в виде сфер и центрирующие элементы в виде подшипников качения установлены на цилиндре.

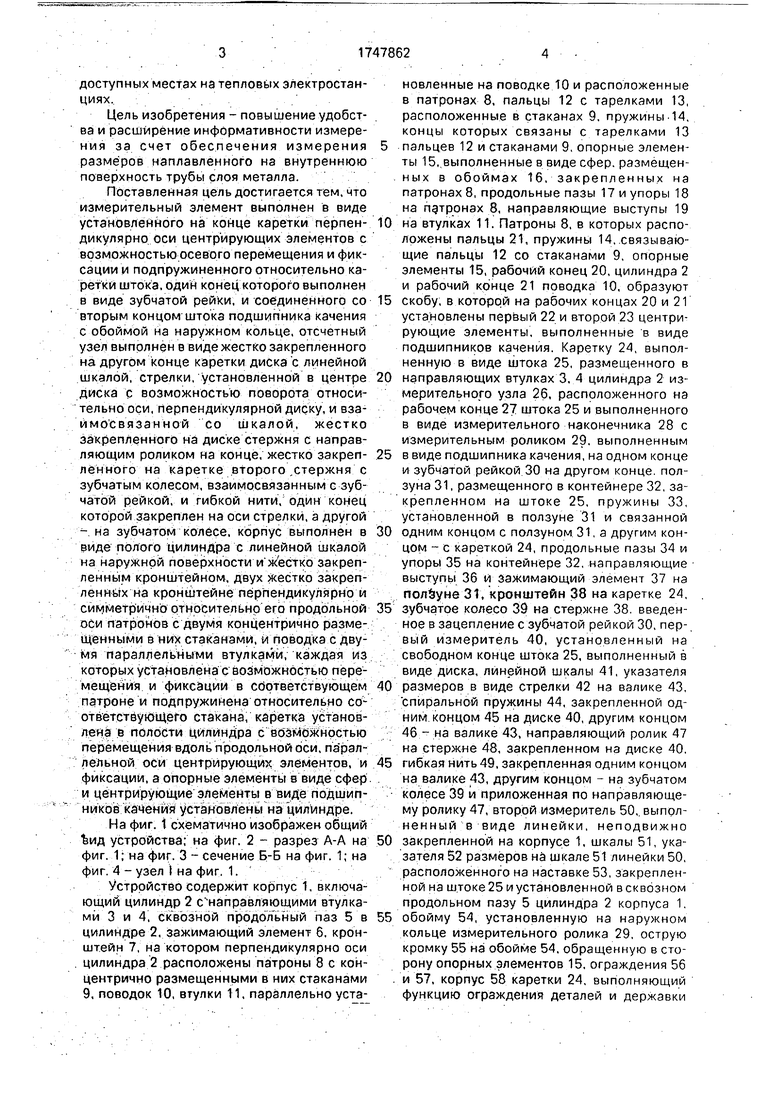

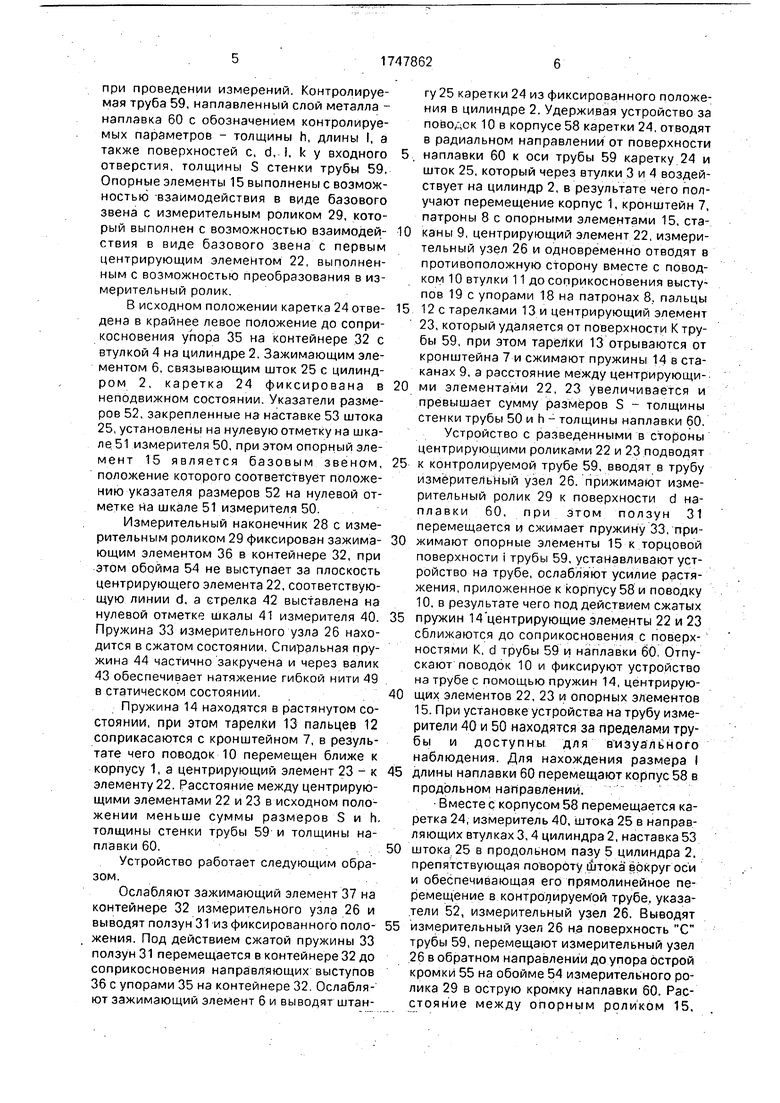

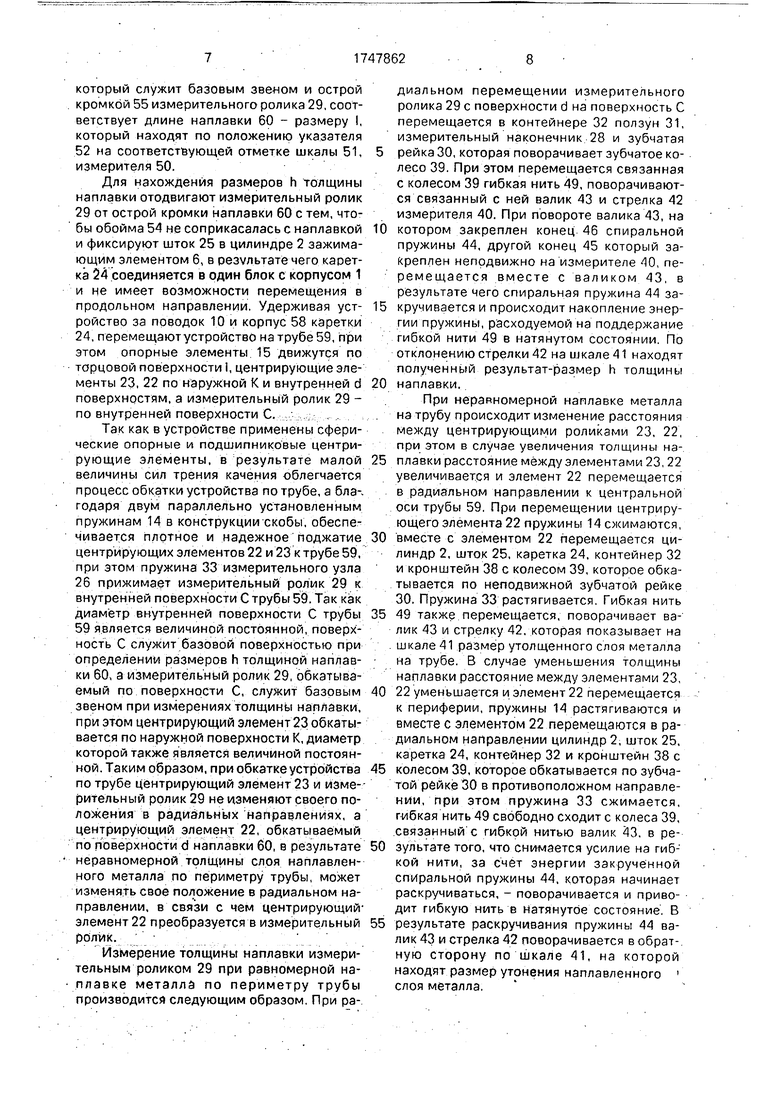

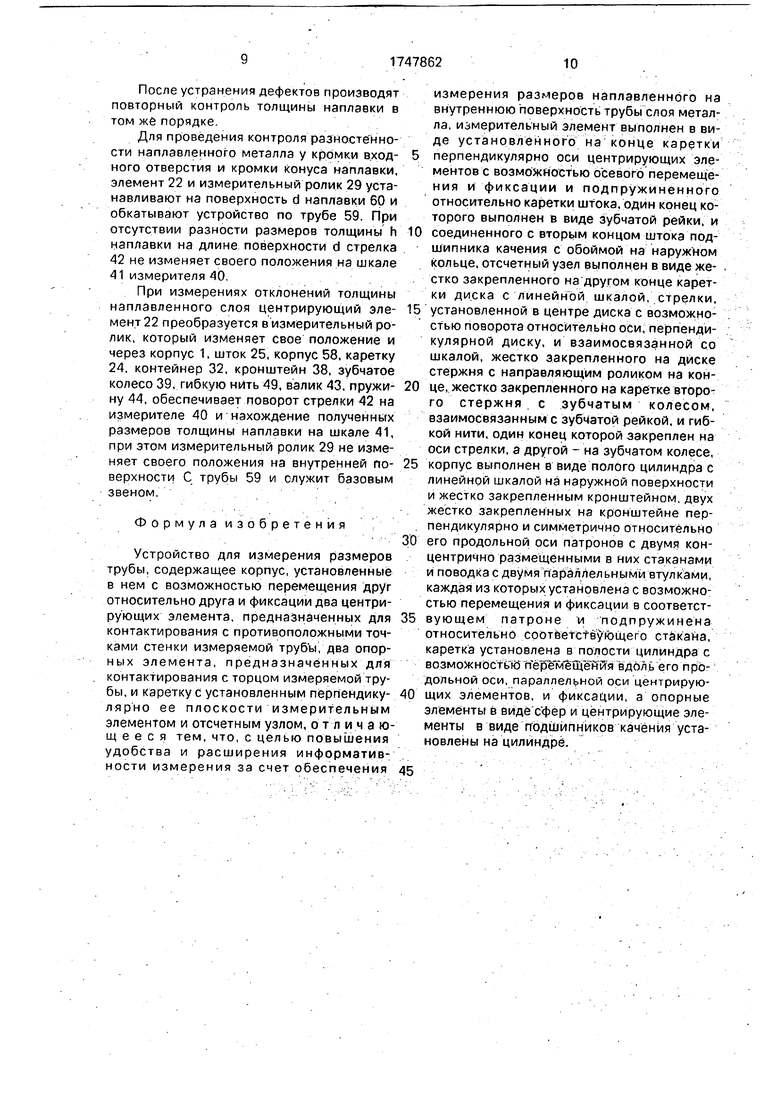

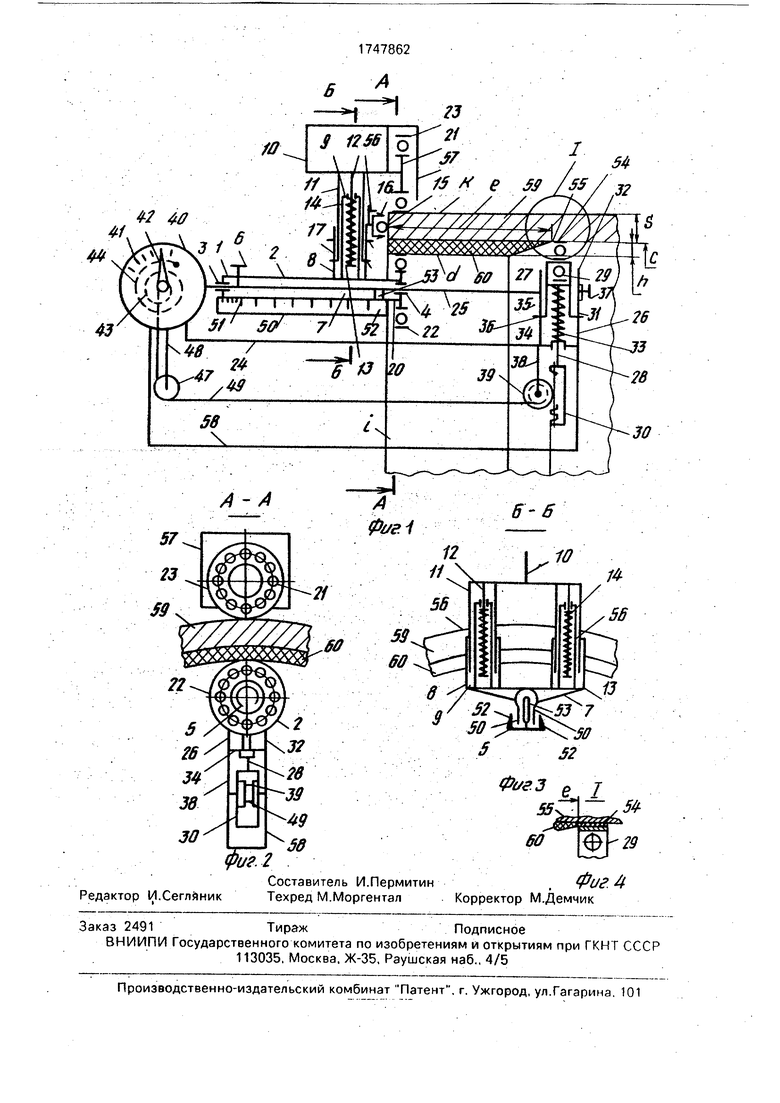

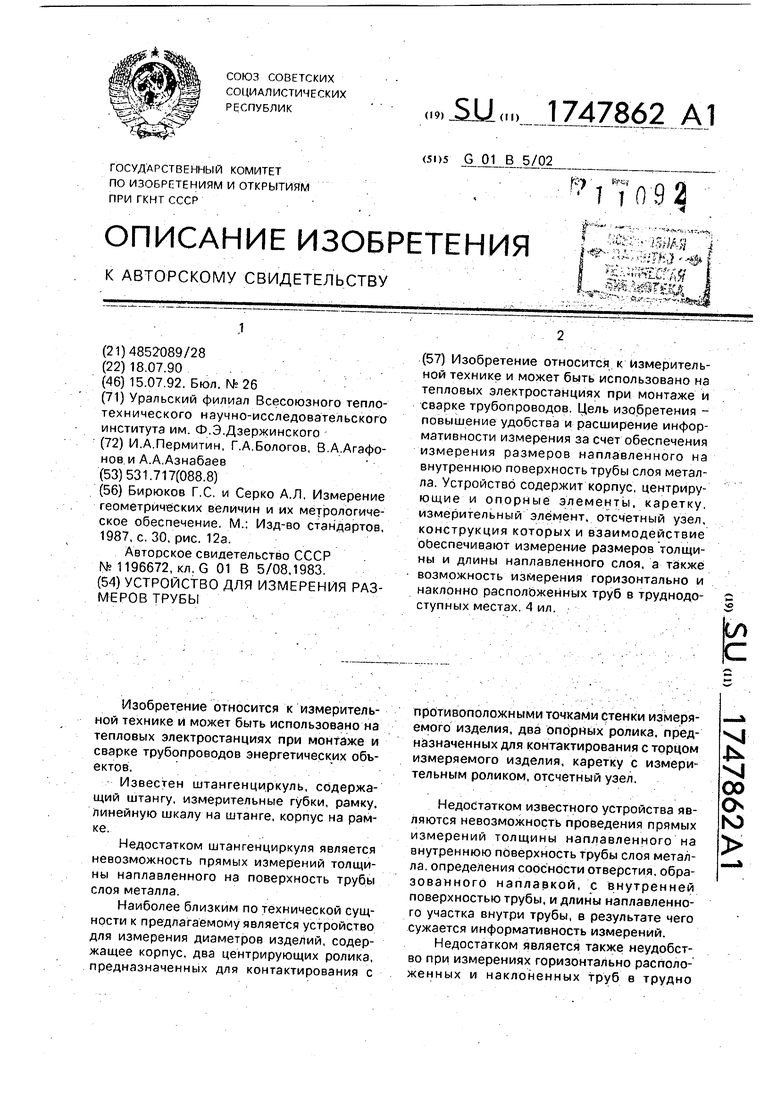

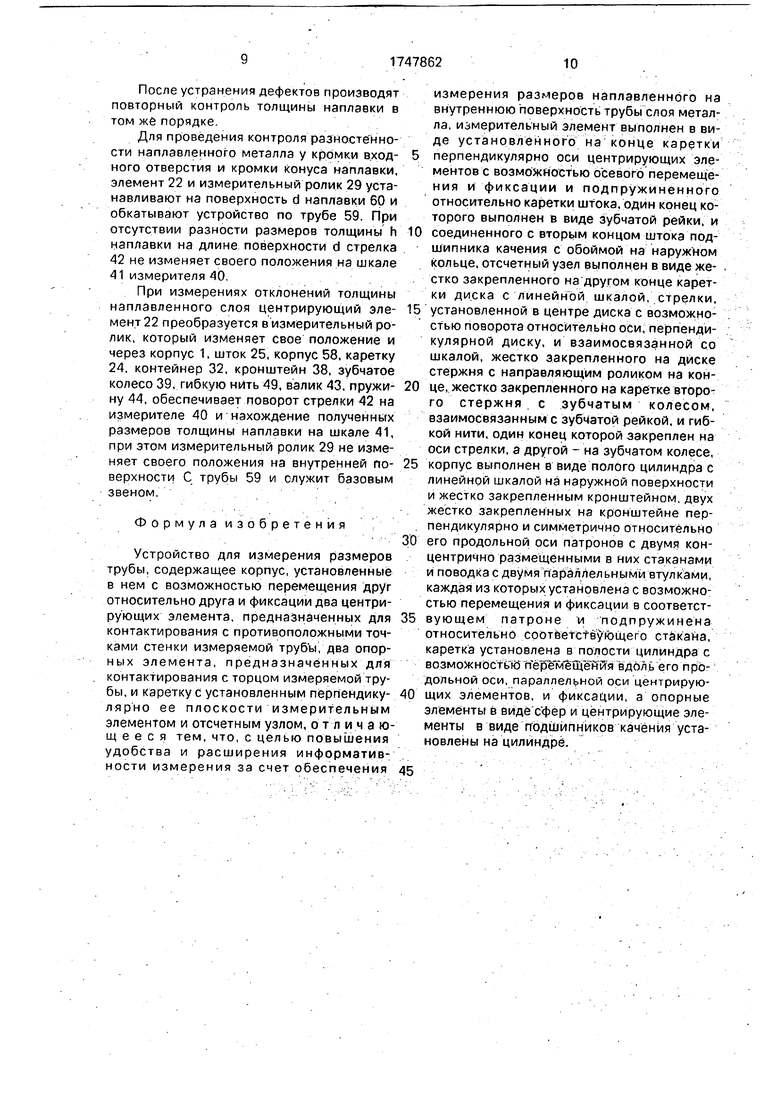

На фиг. t схематично изображен общий Ъид устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг 4 - узел t на фиг. 1.

Устройство содержит корпус 1, включающий цилиндр 2 с направляющими втулками 3 и 4, сквозной продольный паз 5 в цилиндре 2, зажимающий элемент б, кронштейн 7, на котором перпендикулярно оси цилиндра 2 расположены патроны 8 с концентрично размещенными в них стаканами 9, поводок 10, втулки И, параллельно установленные на поводке 10 и расположенные в патронах 8, пальцы 12 с тарелками 13, расположенные в стаканах 9, пружины 14, концы которых связаны с тарелками 13 пальцев 12 и стаканами 9, опорные элементы 15, выполненные в виде сфер, размещенных в обоймах 16, закрепленных на патронах 8, продольные пазы 17 и упоры 18 на патронах 8, направляющие выступы 19 на втулках 11. Патроны 8, в которых расположены пальцы 21, пружины 14, связывающие пальцы 12 со стаканами 9, опорные элементы 15, рабочий конец 20, цилиндра 2 и рабочий конце 21 поводка 10, образуют скобу, в которой на рабочих концах 20 и 21 установлены первый 22 и второй 23 центрирующие элементы, выполненные в виде подшипников качения. Каретку 24, выполненную в виде штока 25, размещенного в направляющих втулках 3, 4 цилиндра 2 измерительного узла 26, расположенного на рабочем конце 27 штока 25 и выполненного в виде измерительного наконечника 28 с измерительным роликом 29, выполненным в виде подшипника качения, на одном конце и зубчатой рейкой 30 на другом конце ползуна 31, размещенного в контейнере 32, закрепленном на штоке 25, пружины 33, установленной в ползуне 31 и связанной одним концом с ползуном 31 а другим концом - с кареткой 24, продольные пазы 34 и упоры 35 на контейнере 32, направляющие выступы 36 и зажимающий элемент 37 на ползуне 31, кронштейн 38 на каретке 24, зубчатое колесо 39 на стержне 38 введенное в зацепление с зубчатой рейкой 30, первый измеритель 40, установленный на свободном конце штока 25, выполненный в виде диска, линейной шкалы 41, указателя размеров в виде стрелки 42 на валике 43, спиральной пружины 44, закрепленной одним концом 45 на диске 40, другим концом 46 - на валике 43, направляющий ролик 47 на стержне 48, закрепленном на диске 40, гибкая нить 49, закрепленная одним концом на валике 43, другим концом - на зубчатом колесе 39 и приложенная по направляющему ролику 47, второй измеритель 50, выполненный в виде линейки, неподвижно закрепленной на корпусе 1, шкалы 51, указателя 52 размеров на шкале 51 линейки 50, расположенного на наставке 53, закрепленной на штоке 25 и установленной в сквозном продольном пазу 5 цилиндра 2 корпуса 1 обойму 54, установленную на наружном кольце измерительного ролика 29, острую кромку 55 на обойме 54, обращенную в сторону опорных элементов 15, ограждения 56 и 57, корпус 58 каретки 24, выполняющий функцию ограждения деталей и державки

при проведении измерений. Контролируемая труба 59, наплавленный слой металла - наплавка 60 с обозначением контролируемых параметров - толщины h, длины I, a также поверхностей с, d, i, k у входного отверстия, толщины S стенки трубы 59. Опорные элементы 15 выполнены с возможностью взаимодействия в виде базового звена с измерительным роликом 29, который выполнен с возможностью взаимодей- ствия в виде базового звена с первым центрирующим элементом 22, выполненным с возможностью преобразования в измерительный ролик.

В исходном положении каретка 24 отве- денэ в крайнее левое положение до соприкосновения упора 35 на контейнере 32 с втулкой 4 на цилиндре 2. Зажимающим элементом 6, связывающим шток 25 с цилиндром 2, каретка 24 фиксирована в неподвижном состоянии. Указатели размеров 52, закрепленные на наставке 53 штока 25, установлены на нулевую отметку на шкале 51 измерителя 50, при этом опорный элемент 15 является базовым звенам, положение которого соответствует положению указателя размеров 52 на нулевой отметке на шкале 51 измерителя 50.

Измерительный наконечник 28 с измерительным роликом 29 фиксирован зажима- ющим элементом 36 в контейнере 32, при этом обойма 54 не выступает за плоскость центрирующего элемента 22, соответствующую линии d, а стрелка 42 выставлена на нулевой отметке шкалы 41 измерителя 40. Пружина 33 измерительного узла 26 находится в сжатом состоянии. Спиральная пружина 44 частично закручена и через валик 43 обеспечивает натяжение гибкой нити 49 в статическом состоянии.

Пружина 14 находятся в растянутом состоянии, при этом тарелки 13 пальцев 12 соприкасаются с кронштейном 7, в результате чего поводок 10 перемещен ближе к корпусу 1, а центрирующий элемент 23 - к элементу 22. Расстояние между центрирующими элементами 22 и 23 в исходном положении меньше суммы размеров S и h толщины стенки трубы 59 и толщины наплавки 60.

Устройство работает следующим образом.

Ослабляют зажимающий элемент 37 на контейнере 32 измерительного узла 26 и выводят ползун 31 из фиксированного поло- жения. Под действием сжатой пружины 33 ползун 31 перемещается в контейнере 32 до соприкосновения направляющих выступов 36 с упорами 35 на контейнере 32 Ослабляют зажимающий элемент 6 и выводят штангу 25 каретки 24 из фиксированного положения в цилиндре 2. Удерживая устройство за поводок 10 в корпусе 58 каретки 24. отводят в радиальном направлении от поверхности наплавки 60 к оси трубы 59 каретку 24 и шток 25, который через втулки 3 и 4 воздействует на цилиндр 2, в результате чего получают перемещение корпус 1, кронштейн 7, патроны 8 с опорными элементами 15, стаканы 9, центрирующий элемент 22. измерительный узел 26 и одновременно отводят в противоположную сторону вместе с поводком 10 втулки 11 до соприкосновения выступов 19 с упорами 18 на патронах 8, пальцы 12 с тарелками 13 и центрирующий элемент 23, который удаляется от поверхности К трубы 59, при этом тарелки 13 отрываются от кронштейна 7 и сжимают пружины 14 в стаканах 9, а расстояние между центрирующими элементами 22, 23 увеличивается и превышает сумму размеров S - толщины стенки трубы 50 и h - толщины наплавки 60.

Устройство с разведенными в стороны центрирующими роликами 22 и 23 подводят к контролируемой трубе 59, вводят в трубу измерительный узел 26. прижимают измерительный ролик 29 к поверхности d наплавки 60, при этом ползун 31 перемещается и сжимает пружину 33. прижимают опорные элементы 15 к торцовой поверхности i трубы 59, устанавливают устройство на трубе, ослабляют усилие растяжения, приложенное к корпусу 58 и поводку 10, в результате чего под действием сжатых пружин 14 центрирующие элементы 22 и 23 сближаются до соприкосновения с поверхностями К, d трубы 59 и наплавки 60 Отпускают поводок 10 и фиксируют устройство на трубе с помощью пружин 14, центрирующих элементов 22, 23 и опорных элементов 15. При установке устройства на трубу измерители 40 и 50 находятся за пределами трубы и доступны для визуального наблюдения. Для нахождения размера I длины наплавки 60 перемещают корпус 58 в продольном направлении.

Вместе с корпусом 58 перемещается каретка 24, измеритель 40, штока 25 в направляющих втулках 3,4 цилиндра 2, наставка 53 штока 25 в продольном пазу 5 цилиндра 2. препятствующая повороту штока вокруг оси и обеспечивающая его прямолинейное перемещение в контролируемой трубе, указатели 52, измерительный узел 26. Выводят измерительный узел 26 на поверхность С трубы 59, перемещают измерительный узел 26 в обратном направлении до упора острой кромки 55 на обойме 54 измерительного ролика 29 в острую кромку наплавки 60. Расстояние между опорным роликом 15,

который служит базовым звеном и острой кромкой 55 измерительного ролика 29, соответствует длине наплавки 60 - размеру I, который находят по положению указателя 52 на соответствующей отметке шкалы 51, измерителя 50.

Для нахождения размеров h толщины наплавки отодвигают измерительный ролик 29 от острой кромки наплавки 60 с тем, чтобы обойма 54 не соприкасалась с наплавкой и фиксируют шток 25 в цилиндре 2 зажимающим элементом 6, в результате чего каретка 24 соединяется в один блок с корпусом 1 и не имеет возможности перемещения в продольном направлении. Удерживая устройство за поводок 10 и корпус 58 каретки 24, перемещаютустройство на трубе 59, при этом опорные элементы 15 движутся по торцовой поверхности i, центрирующие элементы 23, 22 по наружной К и внутренней d поверхностям, а измерительный ролик 29 - по внутренней поверхности С.

Так как в устройстве применены сферические опорные и подшипниковые центрирующие элементы, в результате малой величины сил трения качения облегчается процесс обкатки устройства по трубе, а благодаря двум параллельно установленным пружинам 14 в конструкции скобы, обеспечивается плотное и надежное поджатие центрирующих элементов 22 и 23 к трубе 59, при этом пружина 33 измерительного узла 26 прижимает измерительный ролик 29 к внутренней поверхности С трубы 59. Так как диаметр внутренней поверхности С трубы 59 является величиной постоянной, поверхность С служит базовой поверхностью при определении размеров h толщиной наплавки 60, а измерительный ролик 29, обкатываемый по поверхности С, служит базовым звеном при измерениях толщины наплавки, при этом центрирующий элемент 23 обкатывается по наружной поверхности К, диаметр которой также является величиной постоянной. Таким образом, при обкатке устройства по трубе центрирующий элемент 23 и изме-- рительный ролик 29 не изменяют своего положения в радиальных направлениях, а центрирующий элемент 22, обкатываемый по поверхности d наплавки 60, в результате неравномерной толщины слоя наплавленного металла по периметру трубы, может изменять свое положение в радиальном направлении, в связи с чем центрирующий- элемент 22 преобразуется в измерительный ролик.

Измерение толщины наплавки измерительным роликом 29 при равномерной на- плавке металла по периметру трубы производится следующим образом. При радиальном перемещении измерительного ролика 29 с поверхности d на поверхность С перемещается в контейнере 32 ползун 31, измерительный наконечник 28 и зубчатая

рейка 30, которая поворачивает зубчатое колесо 39. При этом перемещается связанная с колесом 39 гибкая нить 49, поворачиваются связанный с ней валик 43 и стрелка 42 измерителя 40. При повороте валика 43, на

котором закреплен конец 46 спиральной пружины 44, другой конец 45 который закреплен неподвижно на измерителе 40, перемещается вместе с валиком 43, в результате чего спиральная пружина 44 закручивается и происходит накопление энергии пружины, расходуемой на поддержание гибкой нити 49 в натянутом состоянии. По отклонению стрелки 42 на шкале 41 находят полученный результат-размер h толщины

наплавки.

При неравномерной наплавке металла на трубу происходит изменение расстояния между центрирующими роликами 23, 22, при этом в случае увеличения толщины наплавки расстояние между элементами 23, 22 увеличивается и элемент 22 перемещается в радиальном направлении к центральной оси трубы 59. При перемещении центрирующего элемента 22 пружины 14 сжимаются,

вместе с элементом 22 перемещается цилиндр 2, шток 25, каретка 24, контейнер 32 и кронштейн 38 с колесом 39, которое обкатывается по неподвижной зубчатой рейке 30. Пружина 33 растягивается. Гибкая нить

49 также перемещается, поворачивает валик 43 и стрелку 42, которая показывает на шкале 41 размер утолщенного слоя металла на трубе. В случае уменьшения толщины наплавки расстояние между элементами 23,

22 уменьшав гея и элемент 22 перемещается к периферии, пружины 14 растягиваются и вместе с элементом 22 перемещаются в радиальном направлении цилиндр 2, шток 25, каретка 24, контейнер 32 и кронштейн 38 с

колесом 39, которое обкатывается по зубчатой рейке 30 в противоположном направлении, при этом пружина 33 сжимается, гибкая нить 49 свободно сходит с колеса 39, связанный с гибкой нитью валик 43, в результате того, что снимается усилие на гибкой нити, за счет энергии закрученной спиральной пружины 44, которая начинает раскручиваться, - поворачивается и приводит гибкую нить в натянутое состояние. В

результате раскручивания пружины 44 валик 43 и стрелка 42 поворачивается в обратную сторону по шкале 41, на которой находят размер утонения наплавленного слоя металла.

После устранения дефектов производят повторный контроль толщины наплавки в том же порядке

Для проведения контроля разностенно- сти наплавленного металла у кромки входного отверстия и кромки конуса наплавки, элемент 22 и измерительный ролик 29 устанавливают на поверхность d наплавки 60 и обкатывают устройство по трубе 59. При отсутствии разности размеров толщины h наплавки на длине поверхности d стрелка 42 не изменяет своего положения на шкале 41 измерителя 40

При измерениях отклонений толщины наплавленного слоя центрирующий элемент 22 преобразуется в измерительный ролик, который изменяет свое положение и через корпус 1, шток 25, корпус 58, каретку 24, контейнер 32, кронштейн 38, зубчатое колесо 39, гибкую нить 49, валик 43, пружину 44, обеспечивает поворот стрелки 42 на измерителе 40 и нахождение полученных размеров толщины наплавки на шкале 41, при этом измерительный ролик 29 не изменяет своего положения на внутренней поверхности С трубы 59 и служит базовым звеном.

Формула изобретения

Устройство для измерения размеров трубы, содержащее корпус, установленные в нем с возможностью перемещения друг относительно друга и фиксации два центрирующих элемента, предназначенных для контактирования с противоположными точками стенки измеряемой трубы, два опорных элемента, предназначенных для контактирования с торцом измеряемой трубы, и каретку с установленным перпендикулярно ее плоскости измерительным элементом и отсчетным узлом, отличающееся тем, что, с целью повышения удобства и расширения информативности измерения за счет обеспечения

измерения размеров наплавленного на внутреннюю поверхность трубы слоя металла, измерительный элемент выполнен в виде установленного на конце каретки 5 перпендикулярно оси центрирующих элементов с возможностью осевого перемещения и фиксации и подпружиненного относительно каретки штока, один конец которого выполнен в виде зубчатой рейки, и

0 соединенного с вторым концом штока подшипника качения с обоймой на наружном кольце, отсчетный узел выполнен в виде жестко закрепленного на другом конце каретки диска с линейной шкалой, стрелки,

5 установленной в центре диска с возможностью поворота относительно оси, перпендикулярной диску, и взаимосвязанной со шкалой, жестко закрепленного на диске стержня с направляющим роликом на кон0 це, жестко закрепленного на каретке второго стержня с зубчатым колесом, взаимосвязанным с зубчатой рейкой, и гибкой нити, один конец которой закреплен на оси стрелки, а другой - на зубчатом колесе,

5 корпус выполнен в виде полого цилиндра с линейной шкалой на наружной поверхности и жестко закрепленным кронштейном, двух жестко закрепленных на кронштейне перпендикулярно и симметрично относительно

0 его продольной оси патронов с двумя кон- центрично размещенными в них стаканами и поводка с двумя параллельными втулками, каждая из которых установлена с возможностью перемещения и фиксации в соответст5 вующем патроне и подпружинена относительно соответствующего стакана, каретка установлена в полости цилиндра с возможностью перёТМещенйя вдоль его продольной оси. параллельной оси центрирую0 щих элементов, и фиксации, а опорные элементы в виде сфер и центрирующие элементы в виде подшипников качения установлены на цилиндре.

45

30

фиг. 2

Редактор И.Сегляник

Составитель И.Пермитин Техред М.Моргентал

Фиг 4

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для восстановления бурильной трубы | 2020 |

|

RU2740193C1 |

| СТАНОК-АВТОМАТ ДЛЯ НАПЛАВКИ ПОЯСКОВ ПА ТРУБНЫЕЗАГОТОВКИ | 1968 |

|

SU231687A1 |

| АППАРАТ СИСТЕМЫ В. М. СМИРНОВА ДЛЯ МЕХАНИЧЕСКОГО ПРИГОТОВЛЕНИЯ МАЗКА КРОВИ | 1969 |

|

SU241612A1 |

| Установка для наплавки режущего инструмента | 1989 |

|

SU1764881A1 |

| Устройство для измерения размеров изделий | 1990 |

|

SU1772587A1 |

| Прибор для контроля книг | 1986 |

|

SU1320697A1 |

| СПОСОБ НАПЛАВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РАДИАЛЬНЫХ ОТВЕРСТИЙ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520882C2 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для измерения диаметров изделий | 1983 |

|

SU1196672A1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ПОЧАТКОВ И НАДЕВАНИЯ ПАТРОНОВ НА ВЕРЕТЕНА КОЛЬЦЕПРЯДИЛЬНЫХ И КРУТИЛЬНЫХ МАШИН | 1956 |

|

SU106984A1 |

Изобретение относится к измерительной технике и может быть использовано на тепловых электростанциях при монтаже и сварке трубопроводов Цель изобретения - повышение удобства и расширение информативности измерения за счет обеспечения измерения размеров наплавленного на внутреннюю поверхность трубы слоя металла Устройство содержит корпус, центрирующие и опорные элементы, каретку, измерительный элемент, отсчетный узел, конструкция которых и взаимодействие обеспечивают измерение размеров толщины и длины наплавленного слоя, а также возможность измерения горизонтально и наклонно расположенных труб в труднодоступных местах. 4 ил.

| Бирюков Г.С | |||

| и Серко А.Л | |||

| Измерение геометрических величин и их метрологическое обеспечение | |||

| М.: Изд-во стандартов, 1987, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Устройство для измерения диаметров изделий | 1983 |

|

SU1196672A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1990-07-18—Подача