Область изобретения

Изобретение относится к способу получения каталитической композиции на основе смеси металлов, содержащей объемные каталитические частицы, содержащие, по меньшей мере, один неблагородный металл группы VIII и, по меньшей мере, два металла группы VIB, к получаемой таким способом каталитической композиции и к применению указанной композиции в качестве катализатора в процессах гидрообработки.

Предпосылки изобретения

В процессах гидрообработки углеводородного сырья сырье подвергают гидроочистке и/или гидрокрекингу в присутствии водорода. Процессы гидрообработки охватывают все процессы, в которых углеводородное сырье взаимодействует с водородом при повышенной температуре и повышенном давлении, включая такие процессы, как гидрирование, гидродесульфуризацию, гидроденитрогенизацию, гидродеметаллизацию, гидродеароматизацию, гидроизомеризацию, гидродепарафинирование, гидрокрекинг и гидрокрекинг при мягких условиях давления, который обычно называют мягким гидрокрекингом.

В общем случае катализаторы гидрообработки состоят из носителя с металлическим компонентом группы VIB и осажденного на нем неблагородного металлического компонента группы VIII. Как правило, такие катализаторы получают пропиткой носителя водными растворами соединений данных металлов с последующими одной или несколькими стадиями сушки и прокалки. Такой способ получения катализатора описан, например, в патенте США № 2873257 и ЕР № 0469675.

Альтернативная технология получения вышеуказанных катализаторов описана в патенте США №4113605, где, например, карбонат никеля взаимодействует с, например, МоО3 с образованием кристаллического молибдата никеля, который затем смешивают и экструдируют с окисью алюминия.

Подобный способ описан в DE № 3029266, где карбонат никеля смешивают с WO2 и полученную композицию смешивают с окисью алюминия, пропитанной, например, нитратом никеля и вольфраматом аммония.

Поскольку носитель сам по себе не имеет каталитической активности или имеет очень малую каталитическую активность, активность вышеупомянутых содержащих носитель катализаторов при гидрообработке является, скорее, умеренной. Следовательно, цель настоящего изобретения - предложить катализатор, который можно применить без носителя. Такие не содержащие носитель катализаторы, как правило, называют “объемными катализаторами”.

Получение объемных катализаторов известно, например, из GB № 836936 и ЕР № 0014218. Катализатор, например, по ЕР № 0014218 получают распылительной сушкой водной суспензии карбоната калия, дихромата калия, оксида ванадия, оксида железа, портландцемента, метилцеллюлозы и графита.

Отмечено, что все вышеупомянутые катализаторы содержат один неблагородный металл группы VIII и один металл группы VIB. Такие катализаторы имеют лишь умеренную активность при гидрообработке. Поэтому цель настоящего изобретения - предложить катализаторы с повышенной каталитической активностью.

Более недавним усовершенствованием является применение катализаторов, содержащих один неблагородный металл группы VIII и два металла группы VIB.

Такие катализаторы описаны, например, в JP № 09000929, в патентах США № 4596785, № 4820677, № 3678124, № 4153578 и международной патентной заявке без предпубликации WO № 9903578.

Катализатор по JP № 09000929, который является содержащим носитель катализатором, получают пропиткой неорганического носителя кобальтом или никелем в качестве неблагородного металла группы VIII и молибденом и вольфрамом в качестве металлов группы VIB.

Катализатор по патенту США №4596785 включает дисульфиды, по меньшей мере, одного неблагородного металла группы VIII и, по меньшей мере, один металл группы VIB. Катализатор по патенту США №4820677 представляет собой аморфный сульфид, содержащий железо как неблагородный металл группы VIII и металл, выбранный из молибдена, вольфрама или их смесей как металла группы VIB, a также полидентатный лиганд, такой как этилендиамин. В обеих ссылках катализатор получают соосаждением водорастворимых источников одного неблагородного металла группы VIII и двух металлов группы VIB в присутствии сульфидов. Осадок выделяют, сушат и прокаливают. Все стадии способа должны проводиться в инертной атмосфере, что означает, что для осуществления этого способа требуются усложненные методы. Кроме того, из-за данного метода соосаждения появляются огромные количества сточных вод.

Следовательно, еще одной целью настоящего изобретения является предложить способ, который технически прост и устойчив, который не требует проведения каких-либо операций в инертной атмосфере во время получения катализатора и при котором можно избежать образования огромного количества сточных вод.

Патент США №3678124 описывает оксидные объемные катализаторы для использования при окислительном дегидрировании парафиновых углеводородов. Катализаторы получают соосаждением водорастворимых компонентов соответствующих металлов. Применение способа соосаждения опять-таки приводит к огромному количеству сточных вод.

Катализатор по патенту США №4153578 представляет собой никелевый катализатор Ренея для применения при гидрировании бутиндиола. Катализатор получают контактированием никеля Ренея, необязательно содержащего, например, вольфрам, с молибденовым компонентом в присутствии воды. Молибден адсорбируется на никеле Ренея при перемешивании образующейся суспензии при комнатной температуре.

Наконец, по международной патентной заявке без предпубликации WO № 9903578 катализаторы получают соосаждением определенных количеств источников никеля, молибдена и вольфрама в отсутствии сульфидов.

Краткое описание изобретения

Было найдено, что все вышеуказанные цели могут быть достигнуты способом, который включает объединение и взаимодействие, по меньшей мере, одного компонента неблагородного металла группы VIII с, по меньшей мере, двумя компонентами металлов группы VIB в присутствии протонной жидкости, причем, по меньшей мере, один из металлических компонентов остается, по меньшей мере частично, в твердом состоянии на протяжении всего процесса.

Другим аспектом настоящего изобретения является новая каталитическая композиция.

Еще одним аспектом настоящего изобретения является применение вышеуказанной композиции для гидрообработки углеводородного сырья.

Подробное описание изобретения

Способ по изобретению

(А) Получение объемных каталитических частиц

Настоящее изобретение направлено на способ получения каталитической композиции, содержащей объемные каталитические частицы, содержащие, по меньшей мере, один неблагородный металл группы VIII и, по меньшей мере, два металла группы VIB, включающий объединение и взаимодействие, по меньшей мере, одного компонента неблагородного металла группы VIII с, по меньшей мере, двумя компонентами металла группы VIB в присутствии протонной жидкости, причем, по меньшей мере, один из металлических компонентов остается, по меньшей мере частично, в твердом состоянии на протяжении всего процесса.

Существенным для способа по изобретению, таким образом, является то, что, по меньшей мере, один металлический компонент остается, по меньшей мере частично, в твердом состоянии на протяжении всего процесса по изобретению. Данный способ включает объединение и взаимодействие металлических компонентов. Более конкретно способ включает добавление металлических компонентов друг к другу и одновременно, и/или после этого, их взаимодействие. Следовательно, существенным для способа по изобретению является то, что, по меньшей мере, один металлический компонент добавляют, по меньшей мере частично, в твердом состоянии и что этот металлический компонент остается, по меньшей мере частично, в твердом состоянии на протяжении всей реакции. Термин "по меньшей мере частично, в твердом состоянии" в данном контексте означает, что, по меньшей мере, часть металлического компонента присутствует в виде твердого металлического компонента и, необязательно, другая часть металлического компонента присутствует в виде раствора данного металлического компонента в протонной жидкости. Типичным примером этого является суспензия металлического компонента в протонной жидкости, в которой металл, по меньшей мере частично, присутствует в виде твердого вещества и, необязательно, частично растворен в протонной жидкости.

Возможно вначале получать суспензию металлического компонента в протонной жидкости и добавлять, одновременно или один после другого, раствор (растворы) и/или дополнительную суспензию (суспензии), содержащие растворенный и/или суспендированный в протонной жидкости металлический компонент(ы). Возможно также вначале объединить растворы либо одновременно, либо друг за другом и затем добавить, одновременно или друг за другом, дополнительную суспензию (суспензии) и, необязательно, раствор (растворы).

Во всех данных случаях суспензия, содержащая металлический компонент, может быть получена путем суспендирования твердого металлического компонента в протонной жидкости.

Однако возможно также получать суспензию (со)осаждением одного или нескольких металлических компонентов. Полученная суспензия может быть использована как таковая в способе по изобретению, т.е. к полученной суспензии добавляют дополнительные металлические компоненты в растворе, в суспензии или как таковые. Полученная суспензия может быть также применена после разделения твердое/жидкость, и/или после необязательной сушки, и/или после необязательной термической обработки, и/или после необязательного смачивания или ресуспендирования в протонной жидкости. Вместо суспензии металлического компонента может быть использован металлический компонент в смоченном или сухом состоянии.

Необходимо отметить, что приведенные выше альтернативные способы являются лишь некоторыми примерами, поясняющими введение металлических компонентов в реакционную смесь. В общем возможен любой порядок введения. Предпочтительно объединяют одновременно все компоненты неблагородных металлов группы VIII и объединяют одновременно все компоненты металлов группы VIB, а затем две полученные смеси объединяют.

До тех пор, пока, по меньшей мере, один металлический компонент находится, по меньшей мере частично, в твердом состоянии во время процесса по изобретению, число металлических компонентов, которые, по меньшей мере частично, находятся в твердом состоянии, не является критическим. Следовательно, возможно, что все металлические компоненты, объединяемые в способе по изобретению, могут быть использованы, по меньшей мере частично, в твердом состоянии. Альтернативно, металлический компонент, который находится, по меньшей мере частично, в твердом состоянии, может быть объединен с металлическим компонентом, находящимся в растворенном состоянии. Например, один из металлических компонентов добавляют, по меньшей мере частично, в твердом состоянии и, по меньшей мере, два и предпочтительно два металлических компонента добавляют в растворенном состоянии. В другом воплощении осуществления изобретения два металлических компонента добавляют (вводят), по меньшей мере частично в твердом состоянии и, по меньшей мере, один и предпочтительно один металлический компонент вводят в растворенном состоянии.

То, что металлический компонент добавляют "в растворенном состоянии", означает, что все количество данного металлического компонента добавляют в виде раствора данного металлического компонента в протонной жидкости.

Не желая быть связанными какой-либо теорией, предполагается, что металлические компоненты, которые добавляют во время способа по изобретению, взаимодействуют, по меньшей мере частично: протонная жидкость ответственна за перенос растворенных металлических компонентов. Благодаря такому переносу металлические компоненты вступают в контакт друг с другом и могут взаимодействовать. Считается, что эта реакция может иметь место, даже если все металлические компоненты находятся фактически полностью в твердом состоянии. Благодаря присутствию протонной жидкости небольшая часть металлических компонентов может все же растворяться и затем взаимодействовать, как описано выше. Присутствие протонной жидкости на протяжении способа по изобретению поэтому рассматривается как существенный признак.

За ходом реакции можно следить обычными методами, такими как ИК-спектроскопия или Рамановская спектроскопия (спектроскопия комбинационного рассеяния). В этом случае реакция проявляет себя изменением сигнала. В некоторых случаях можно следить за ходом реакции, контролируя рН реакционной смеси. В этом случае реакция проявляется в изменении рН. Кроме того, полноту протекания реакции можно контролировать по дифракции рентгеновских лучей. Это будет описано более подробно в разделе "Каталитическая композиция по изобретению".

Должно быть ясно, что неприемлемо вначале получать раствор, содержащий все металлические компоненты, необходимые для получения определенной каталитической композиции, и затем соосаждать эти компоненты. Неприемлемо для способа по изобретению добавлять металлические компоненты, по меньшей мере частично, в твердом состоянии и выбирать условия процесса, такие как температура, рН или количество протонной жидкости, таким образом, чтобы все добавленные металлические компоненты присутствовали полностью в растворенном состоянии, по меньшей мере, на некоторых стадиях. Напротив, как указано выше, по меньшей мере, один из металлических компонентов, которые добавляют, по меньшей мере частично, в твердом состоянии, должен оставаться, по меньшей мере частично, в твердом состоянии на протяжении всей стадии реакции.

Предпочтительно, по меньшей мере, 1 мас.%, более предпочтительно, по меньшей мере, 10 мас.% и еще более предпочтительно, по меньшей мере, 15 мас.% металлического компонента добавляют в твердом состоянии в ходе способа по изобретению относительно общей массы всех компонентов металлов группы VIB и неблагородных металлов группы VIII, рассчитанной как оксиды металлов. Если желательно получить высокий выход, т.е. большое количество конечной каталитической композиции, предпочтительным способом может быть использование металлических компонентов, большое количество которых остается в твердом состоянии в течение всего способа по изобретению. В таком случае небольшие количества металлических компонентов остаются растворенными в маточном растворе, и количество металлических компонентов, выходящих в сточной воде при последующем разделении твердое/жидкость, уменьшается. Можно полностью избежать любой потери металлических компонентов, если рециркулировать маточный раствор, образующийся при разделении твердое/жидкость, в способ по настоящему изобретению. Отмечено, что особым преимуществом способа по настоящему изобретению по сравнению с получением катализатора, основанным на способе соосаждения, является то, что количество сточных вод может быть значительно сокращено.

В зависимости от реакционной способности металлических компонентов, предпочтительно, по меньшей мере, 0,01 мас.%, более предпочтительно, по меньшей мере, 0,05 мас.% и наиболее предпочтительно, по меньшей мере, 0,1 мас.% всех металлических компонентов, изначально применяемых в способе по изобретению (относительно общей массы всех металлических компонентов, рассчитанной как оксиды металлов), добавляют в виде раствора. Таким образом, обеспечивается подходящее контактирование металлических компонентов. Если реакционная способность определенного добавляемого металлического компонента низка, рекомендуется добавлять большое количество данного металлического компонента в виде раствора.

Протонная жидкость, применяемая в способе по настоящему изобретению, может быть любой протонной жидкостью. Примерами являются вода, карбоновые кислоты и спирты, такие как метанол, этанол или их смеси. Предпочтительно в качестве протонной жидкости в способе по настоящему изобретению используют жидкость, содержащую воду, такую как смеси спирта и воды, и более предпочтительно воду. Кроме того, в способе по настоящему изобретению можно использовать одновременно различные протонные жидкости. Например, можно добавлять суспензию металлического компонента в этаноле к водному раствору другого металлического компонента. В некоторых случаях можно использовать металлический компонент, который растворяется в собственной кристаллизационной воде. В этом случае кристаллизационная вода служит в качестве протонной жидкости. Конечно, необходимо выбирать протонную жидкость, которая не влияет на реакцию.

В способе по изобретению применяют, по меньшей мере, один компонент неблагородного металла группы VIII и, по меньшей мере, два компонента металлов группы VIB. Подходящие металлы группы VIB включают хром, молибден, вольфрам или их смеси, причем сочетание молибдена и вольфрама является наиболее предпочтительным. Подходящие неблагородные металлы группы VIII включают железо, кобальт, никель или их смеси, предпочтительно кобальт и/или никель. Предпочтительно в способе по изобретению применяют сочетание металлических компонентов, включающее никель, молибден и вольфрам, или никель, кобальт, молибден и вольфрам, или кобальт, молибден и вольфрам.

Предпочтительно, чтобы никель и кобальт составляли, по меньшей мере, 50 мас.% от суммы компонентов неблагородного металла группы VIII, в пересчете на оксиды, более предпочтительно, по меньшей мере, 70 мас.% и еще более предпочтительно, по меньшей мере, 90 мас.%. Может быть особо предпочтительным, когда компонент неблагородного металла группы VIII состоит по существу из никеля и/или кобальта.

Предпочтительно, чтобы молибден и вольфрам составляли, по меньшей мере, 50 мас.% от суммы компонентов металла группы VIB в пересчете на трехокиси, более предпочтительно, по меньшей мере, 70 мас.% и еще более предпочтительно, по меньшей мере, 90 мас.%. Может быть особо предпочтительным, когда компонент металла группы VIB состоит по существу из молибдена и вольфрама.

Мольное отношение металлов группы VIB к неблагородным металлам группы VIII, используемое в способе по изобретению, обычно находится в интервале 10:1-1:10, и предпочтительно от 3:1-1:3. Мольное отношение различных металлов группы VIB друг к другу обычно не является критическим. То же справедливо, когда применяют более одного неблагородного металла группы VIII. Когда в качестве металлов группы VIB применяют молибден и вольфрам, мольное соотношение молибден:вольфрам предпочтительно находится в интервале 9:1-1:19, более предпочтительно 3:1-1:9, наиболее предпочтительно 3:1-1:6.

Если протонной жидкостью является вода, то растворимость компонентов неблагородных металлов группы VIII и компонентов металлов группы VIB, которые находятся, по меньшей мере частично, в твердом состоянии в ходе способа по изобретению обычно составляет менее 0,05 моль/100 мл воды при 18°С.

Если протонной жидкостью является вода, то подходящие компоненты неблагородных металлов группы VIII, которые находятся, по меньшей мере частично, в твердом состоянии в ходе способа по изобретению, включают компоненты неблагородных металлов группы VIII с низкой растворимостью в воде, такие как цитраты, оксалаты, карбонаты, гидроксикарбонаты, гидроксиды, фосфаты, фосфиды, сульфиды, алюминаты, молибдаты, вольфраматы, оксиды или их смеси. Предпочтительно компоненты неблагородных металлов группы VIII, которые находятся, по меньшей мере частично, в твердом состоянии во время способа по изобретению, содержат, и более предпочтительно состоят по существу из оксалатов, карбонатов, гидроксикарбонатов, гидроксидов, фосфатов, молибдатов, вольфраматов, оксидов или их смесей, причем гидроксикарбонаты и карбонаты являются наиболее предпочтительными. Обычно мольное отношение гидроксигрупп и карбонатных групп в гидроксикарбонате находится в интервале 0-4, предпочтительно 0-2, более предпочтительно 0-1 и наиболее предпочтительно 0,1-0,8. Наиболее предпочтительно компонент неблагородного металла группы VIII, который находится, по меньшей мере частично, в твердом состоянии в ходе способа по изобретению, представляет собой соль неблагородного металла группы VIII.

Если протонной жидкостью является вода, то подходящие компоненты никеля и кобальта, которые находятся, по меньшей мере частично, в твердом состоянии в ходе способа по изобретению, включают нерастворимые в воде компоненты никеля или кобальта, такие как оксалаты, цитраты, алюминаты, карбонаты, гидроксикарбонаты, гидроксиды, молибдаты, фосфаты, фосфиды, сульфиды, вольфраматы, оксиды или смеси этих соединений никеля и/или кобальта. Предпочтительно никелевый или кобальтовый компонент включает оксалаты, цитраты, карбонаты, гидроксикарбонаты, гидроксиды, молибдаты, фосфаты, вольфраматы, оксиды или смеси этих соединений никеля и/или кобальта и более предпочтительно по существу состоят из них, причем гидроксикарбонат никеля и/или кобальта, гидроксид никеля и/или кобальта, карбонат никеля и/или кобальта, или их смеси являются наиболее предпочтительными. Обычно мольное отношение гидроксигрупп и карбонатных групп в гидроксикарбонате никеля или кобальта или никеля/кобальта находится в интервале 0-4, предпочтительно 0-2, более предпочтительно 0-1 и наиболее предпочтительно 0,1-0,8. Подходящими компонентами железа, которые находятся, по меньшей мере частично, в твердом состоянии в ходе способа по изобретению, являются цитрат железа (II), карбонат, гидроксикарбонат, гидроксид, фосфат, фосфид, сульфид, оксид железа или их смеси, причем цитрат железа (II), карбонат, гидроксикарбонат, гидроксид, фосфат, фосфид, оксид железа или их смеси являются предпочтительными.

Если протонной жидкостью является вода, подходящие компоненты металлов группы VIB, которые находятся, по меньшей мере частично, в твердом состоянии во время контактирования, включают компоненты металлов группы VIB с низкой растворимостью в воде, такие как ди- и триоксиды, карбиды, нитриды, алюминиевые соли, кислоты, сульфиды или их смеси. Предпочтительные компоненты металлов группы VIB, которые находятся, по меньшей мере частично, в твердом состоянии во время контактирования, включают ди- и триоксиды, кислоты или их смеси, и предпочтительно по существу состоят из них.

Подходящие молибденовые компоненты, которые находятся, по меньшей мере частично, в твердом состоянии во время контактирования, включают нерастворимые в воде молибденовые компоненты, такие как ди- и триоксид молибдена, сульфид молибдена, карбид молибдена, нитрид молибдена, молибдат aлюминия, молибденовые кислоты (например, Н2МоО4), фосфомолибдат аммония или их смеси, причем молибденовая кислота и ди- и триоксид молибдена являются предпочтительными.

Наконец, подходящие вольфрамовые компоненты, которые находятся, по меньшей мере частично, в твердом состоянии во время способа по изобретению, включают нерастворимые в воде соединения вольфрама, такие как ди- и триоксид вольфрама, сульфид вольфрама (WS2 и WS3), карбид вольфрама, ортовольфрамовая кислота (H2WO4·H2O), нитрид вольфрама, вольфрамат алюминия (также мета- или поливольфрамат), фосфовольфрамат аммония или их смеси, причем ортовольфрамовая кислота и ди- и триоксид вольфрама являются предпочтительными.

Все вышеперечисленные компоненты обычно коммерчески доступны или могут быть получены, например, осаждением. Например, гидроксикарбонат никеля может быть получен из раствора хлорида, сульфата или нитрата никеля путем добавления соответствующего количества карбоната натрия. Обычно специалистам в данной области известно, как выбрать условия осаждения таким образом, чтобы получить требуемые морфологию и текстуру.

В общем случае предпочтительны металлические компоненты, которые кроме металла содержат главным образом С, О и/или Н, поскольку они менее вредны для окружающей среды. Карбонаты и гидроксикарбонаты неблагородных металлов группы VIII являются предпочтительными металлическими компонентами для добавления, по меньшей мере частично, в твердом состоянии, поскольку, когда применяют карбонат или гидроксикарбонат, выделяется CO2 и положительно влияет на рН реакционной смеси. Кроме того, поскольку карбонат превращается к СO2 и не попадает в сточные воды, сточные воды можно рециркулировать. Кроме того, в данном случае не требуется стадия промывки для удаления нежелательных анионов из получаемых объемных каталитических частиц.

Предпочтительные компоненты неблагородных металлов группы VIII для добавления в растворенном состоянии включают водорастворимые соли неблагородных металлов группы VIII, такие как нитраты, сульфаты, ацетаты, хлориды, формиаты, гипосульфиты и их смеси. Примеры включают водорастворимые никелевые и/или кобальтовые компоненты, например, водорастворимые соли никеля и/или кобальта, такие как нитраты, сульфаты, ацетаты, хлориды, формиаты, или смеси этих соединений никеля и/или кобальта, а также гипосульфит никеля. Подходящие компоненты железа для добавления в растворенном состоянии включают ацетат, хлорид, формиат, нитрат, сульфат железа или их смеси.

Подходящие компоненты металлов группы VIB для добавления в растворенном состоянии включают водорастворимые соли металлов группы VIB, такие как нормальные мономолибдаты или вольфраматы аммония или щелочных металлов, а также водорастворимые изополисоединения молибдена и вольфрама, такие как метавольфрамовая кислота, или водорастворимые гетерополисоединения молибдена или вольфрама, дополнительно включающие, например, Р, Si, Ni или Со, или их сочетания. Подходящие водорастворимые изополи- и гетерополисоединения приведены в Molybdenum Chemicals, Chemical Data Series, Bulletin Cdb-14, February 1969 и Molybdenum Chemicals, Chemical Data Series, Bulletin Cdb-12a-revised, November 1969. Подходящими водорастворимыми соединениями хрома являются, например, нормальные хроматы, изополихроматы и сульфат аммоний-хрома.

Предпочтительными комбинациями металлических компонентов являются гидроксикарбонат и/или карбонат неблагородного металла группы VIII, такой как гидроксикарбонат и/или карбонат никеля или кобальта, с оксидом металла группы VIB и/или кислотой металла группы VIB, такие как комбинация вольфрамовой кислоты и оксида молибдена, или комбинация триоксида молибдена и триоксида вольфрама, или гидроксикарбоната и/или карбоната металла группы VIII, такого как гидроксикарбонат и/или карбонат никеля или кобальта, с солью металла группы VIB, такой как димолибдат аммония, гептамолибдат аммония и метавольфрамат аммония. Выбор дополнительных подходящих комбинаций металлических компонентов находится в пределах компетенции специалиста.

Было найдено, что морфология и текстура металлического компонента или компонентов, которые остаются, по меньшей мере частично, в твердом состоянии на протяжении способа по изобретению, могут быть сохранены в ходе способа по настоящему изобретению. Следовательно, применяя частицы металлического компонента с определенной морфологией и текстурой, можно, по меньшей мере, в некоторой степени контролировать морфологию и текстуру объемных каталитических частиц, содержащихся в конечной каталитической композиции. “Морфология и текстура” в контексте настоящего изобретения относятся к объему пор, распределению пор по размерам, площади поверхности, форме частиц и размеру частиц. “Объемные каталитические частицы”, содержащиеся в конечной каталитической композиции, будут раскрыты в разделе “Каталитическая композиция по настоящему изобретению”.

Обычно площадь поверхности оксидных объемных каталитических частиц составляет, по меньшей мере, 60%, предпочтительно, по меньшей мере, 70% и более предпочтительно, по меньшей мере, 80% от площади поверхности металлического компонента, который остается, по меньшей мере частично, в твердом состоянии на протяжении способа по изобретению. Площадь поверхности выражают в таком случае как площадь поверхности на массу этого металлического компонента, рассчитанную как оксид металла. Далее средний диаметр пор (определенный по адсорбции азота) оксидных объемных каталитических частиц обычно составляет, по меньшей мере, 40% и предпочтительно, по меньшей мере, 50% от среднего диаметра пор металлического компонента, который остается, по меньшей мере частично, в твердом состоянии на протяжении способа по изобретению. Кроме того, объем пор (определенный по адсорбции азота) оксидных объемных каталитических частиц обычно составляет, по меньшей мере, 40% и предпочтительно, по меньшей мере, 50% от объема пор металлического компонента, который остается, по меньшей мере частично, в твердом состоянии на протяжении способа по изобретению, причем объем пор выражается в объеме пор на массу этого металлического компонента, рассчитанную как оксид металла.

Сохранение размера частиц обычно зависит от степени механического повреждения оксидных объемных каталитических частиц в ходе обработки, особенно в ходе таких стадий, как смешение или замешивание. Диаметр частиц может быть сохранен в большой степени, если такие обработки проводятся недолго и мягко. В этом случае средний диаметр оксидных объемных каталитических частиц обычно составляет, по меньшей мере, 80% и предпочтительно, по меньшей мере, 90% от среднего диаметра частиц металлического компонента, который остается, по меньшей мере частично, в твердом состоянии в ходе способа по изобретению. На размер частиц могут также влиять такие обработки, как распылительная сушка, особенно, если присутствуют добавочные материалы. Выбор подходящих условий для контроля распределения частиц по размеру при таких обработках находится в пределах компетенции специалиста.

Считается, что если выбран металлический компонент, который добавляют, по меньшей мере частично, в твердом состоянии и который имеет большой средний диаметр частиц, то другие металлические компоненты будут взаимодействовать только с внешним слоем больших частиц металлического компонента. В этом случае получаются частицы объемного катализатора с так называемой структурой "ядро-оболочка".

Подходящая морфология и текстура металлического компонента (компонентов) могут быть обеспечены либо применением подходящих предварительно формованных металлических компонентов, либо получением таких металлических компонентов способами вышеописанного осаждения, или перекристаллизации, либо любыми другими способами, известными специалистам, при таких условиях, чтобы получить подходящую морфологию и текстуру. Соответствующий подбор подходящих условий осаждения может быть осуществлен обычными экспериментами.

Для того чтобы получить конечную каталитическую композицию с высокой каталитической активностью, предпочтительно, чтобы металлический компонент или компоненты, которые находятся, по меньшей мере частично, в твердом состоянии во время способа по изобретению, были пористыми металлическими компонентами. Желательно, чтобы общий объем пор и распределение размеров пор этих металлических компонентов были подобны таковым показателям для обычных катализаторов гидрообработки. Традиционные катализаторы гидрообработки обычно имеют объем пор 0,05-5 мл/г, предпочтительно 0,1-4 мл/г, более предпочтительно 0,1-3 мл/г и наиболее предпочтительно 0,1-2 мл/г, как определено ртутной или водяной порометрией. Кроме того, традиционные катализаторы гидрообработки обычно имеют удельную поверхность, по меньшей мере, 10 м2/г, более предпочтительно, по меньшей мере, 50 м2/г и наиболее предпочтительно, по меньшей мере, 100 м2/г, как определено методом БЭТ.

Средний диаметр частиц металлического компонента или компонентов, которые находятся, по меньшей мере частично, в твердом состоянии во время способа по изобретению, предпочтительно находится в интервале, по меньшей мере, 0,5 мкм, более предпочтительно, по меньшей мере, 1 мкм, наиболее предпочтительно, по меньшей мере, 2 мкм, но предпочтительно не более 5000 мкм, более предпочтительно не более 1000 мкм, еще более предпочтительно не более 500 мкм и наиболее предпочтительно не более 150 мкм. Еще более предпочтительно средний диаметр частиц находится в интервале 1-150 мкм и наиболее предпочтительно в интервале 2-150 мкм. Обычно, чем меньше размер частиц металлических компонентов, тем выше их реакционная способность. Поэтому металлические компоненты с размером частиц ниже предпочтительного нижнего предела в принципе являются предпочтительным осуществлением настоящего изобретения. Однако, с точки зрения охраны здоровья, техники безопасности и экологических факторов работа с такими мелкими частицами требует специальных мер предосторожности.

Далее будут описаны предпочтительные условия способа на стадии объединения металлических компонентов и (последующей) реакционной стадии.

а) Объединение металлических компонентов

Условия способа во время объединения металлических компонентов обычно не являются критическими. Можно добавлять все компоненты при температуре окружающей среды при их естественных значениях рН (если применяют суспензию или раствор). В общем случае, конечно, предпочтительно поддерживать температуру добавляемых металлических компонентов ниже температуры кипения реакционной смеси при атмосферном давлении для того, чтобы обеспечить легкое обращение с компонентами во время их добавления. Однако, если требуется, могут также быть использованы температуры выше точки кипения реакционной смеси при атмосферном давлении или различные значения рН. Если реакционную стадию проводят при повышенной температуре, суспензии и, необязательно, растворы, которые добавляют в реакционную смесь, обычно могут быть предварительно нагреты до повышенной температуры, которая может быть равна температуре реакции.

Как было упомянуто выше, добавление одного или нескольких металлических компонентов может быть также осуществлено в то время, когда уже объединенные металлические компоненты взаимодействуют друг с другом. В таком случае объединение металлических компонентов и их реакция накладываются друг на друга и составляют единую стадию способа.

b) Реакционная стадия

Во время и/или после их добавления металлические компоненты обычно перемешивают при определенной температуре в течение определенного периода времени, чтобы дать возможность протекать реакции. Температура реакции находится предпочтительно в интервале 0-300°С, более предпочтительно 50-300°С, еще более предпочтительно 70-200°С и наиболее предпочтительно в интервале 70-180°С. Если температура ниже температуры кипения реакционной смеси при атмосферном давлении, способ обычно проводят при атмосферном давлении. Выше этой температуры способ обычно проводят при повышенном давлении, предпочтительно в автоклаве и/или статической мешалке.

Обычно смесь в течение реакционной стадии поддерживают при ее естественном значении рН. Величина рН находится предпочтительно в интервале 1-12, более предпочтительно 1-10 и еще более предпочтительно в интервале 3-8. Как было указано выше, должны быть предприняты меры для того, чтобы подобрать рН и температуру таким образом, чтобы не все металлы растворились во время реакционной стадии.

Время реакции обычно находится в интервале от 1 мин до нескольких дней, более предпочтительно в интервале от 1 мин до 24 час и наиболее предпочтительно в интервале от 5 мин до 20 час. Как было упомянуто выше, время реакции зависит от температуры. После реакционной стадии, если необходимо, твердое вещество может быть отделено от жидкости, например, путем фильтрации.

Способ по настоящему изобретению может быть осуществлен как периодический способ, так и непрерывный способ.

Если требуется, во время вышеописанного получения объемных каталитических частиц или к частицам после их получения может быть добавлен материал, выбранный из группы связующих материалов, обычных катализаторов гидрообработки, крекирующих компонентов или их смесей, как будет пояснено ниже. Подробности, касающиеся таких материалов, приведены ниже в разделе (В).

Для такого осуществления способа возможны следующие варианты: компоненты металлов группы VIB и неблагородных металлов группы VIII могут быть, как правило, объединены с любым из вышеперечисленных материалов либо перед, либо во время реакции металлических компонентов. Они могут быть, например, добавлены к материалу или одновременно, либо один за другим. Альтернативно, компоненты металлов группы VIB и неблагородных металлов группы VIII могут быть объединены, как описано выше, и затем материал может быть добавлен к объединенным металлическим компонентам. Кроме того, можно объединять часть компонентов металлов группы VIB и неблагородных металлов группы VIII либо одновременно, либо один за другим, затем добавлять материал, и, наконец, добавлять остаток компонентов металлов группы VIB и неблагородных металлов группы VIII либо одновременно, либо один за другим. Например, компонент металлов группы VIB или неблагородных металлов группы VIII, который находится, по меньшей мере частично, в твердом состоянии во время способа по изобретению, может быть вначале смешан и, если требуется, сформован с материалами, после чего к необязательно сформованной смеси можно добавить дополнительный компонент (компоненты) металлов группы VIB и/или неблагородных металлов группы VIII. Однако, можно также объединять материал с компонентом(ами) металлов группы VIB и неблагородных металлов группы VIII в растворенном состоянии и затем добавлять металлический компонент, по меньшей мере частично, в твердом состоянии. Наконец, возможно одновременное добавление металлических компонентов и материала.

Как указано выше, материал, добавляемый во время получения объемных каталитических частиц, может быть связующим материалом. Связующий материал согласно настоящему изобретению означает связующее и/или его предшественник. Если предшественник добавляют в форме раствора, следует предпринять меры, чтобы связующее перешло в твердое состояние в ходе способа по изобретению. Это можно сделать путем регулирования условий рН таким образом, чтобы происходило осаждение связующего. Условия, подходящие для осаждения связующего, известны специалистам и не требуют дополнительных пояснений. Если количество жидкости в полученной каталитической композиции слишком велико, может быть, необязательно, проведено разделение твердое-жидкость.

Вдобавок, в ходе получения объемных каталитических частиц могут быть добавлены дополнительные материалы, такие как фосфорсодержащие соединения, борсодержащие соединения, кремнийсодержащие соединения, фторсодержащие соединения, дополнительные переходные металлы, редкоземельные металлы или их смеси, таким же образом, какой описан для вышеуказанных материалов. Подробности, касающиеся этих дополнительных материалов, приведены ниже.

Отмечено, что безотносительно от того, были ли во время получения частиц добавлены любые из вышеуказанных (дополнительных) материалов, частицы, полученные в результате описанного выше (А) способа, будут обозначены в настоящем изобретении как “объемные каталитические частицы”.

(В) Последующие стадии способа

Предпочтительно объемные каталитические частицы либо как таковые, либо содержащие любой из вышеперечисленных (дополнительных) материалов подвергаются одной или нескольким из следующих технологических стадий:

(i) смешивание с материалом, выбранным из группы связующих материалов, обычных катализаторов гидрообработки, крекирующих компонентов или их смесей;

(ii) распылительная сушка, (быстрая) сушка, измельчение, замешивание, перемешивание суспензии, сухое или влажное смешение или их сочетание;

(iii) формование;

(iv) сушка и/или термическая обработка, и

(v) осернение.

Эти технологические стадии будут объяснены более подробно далее.

Технологическая стадия (i)

Материал может быть добавлен в сухом состоянии, либо термически обработанный, либо нет, во влажном и/или суспендированном состоянии, и/или в виде раствора.

Материал может быть добавлен во время получения объемных каталитических частиц (см. выше), после получения объемной каталитической композиции, но перед любой стадией (ii) и/или во время, и/или после за любой стадией (ii), но перед любой стадией формования (iii).

Предпочтительно материал добавляют после получения объемных каталитических частиц и перед распылительной сушкой или любым альтернативным способом, или, если не применяют распылительную сушку или альтернативные методы, перед формованием. Необязательно, объемная каталитическая композиция, полученная как описано выше, может быть подвергнута разделению твердое-жидкость перед тем смешиванием с материалом. После разделения твердое-жидкость может быть, необязательно, включена стадия промывки. Кроме того, возможна термическая обработка объемной каталитической композиции после необязательного разделения твердое-жидкость стадии сушки и перед смешиванием с материалом.

Во всех вышеописанных альтернативах способа термин “смешивание объемной каталитической композиции с материалом” означает, что материал добавляют к объемной каталитической композиции или наоборот и полученную композицию смешивают. Смешивание предпочтительно осуществляют в присутствии жидкости ("влажное смешение"). Это увеличивает механическую прочность конечной каталитической композиции.

Было найдено, что смешивание объемных каталитических частиц с материалом и/или введение материала во время получения объемных каталитических частиц дает объемные каталитические композиции особо высокой механической прочности, в особенности, если средний размер объемных каталитических частиц находится в интервале, по меньшей мере, 0,5 мкм, более предпочтительно, по меньшей мере, 1 мкм, наиболее предпочтительно, по меньшей мере, 2 мкм, но предпочтительно не более 5000 мкм, более предпочтительно не более 1000 мкм, еще более предпочтительно не более 500 мкм и наиболее предпочтительно не более 150 мкм. Еще более предпочтительно средний диаметр частиц находится в интервале 1-150 мкм и наиболее предпочтительно в интервале 2-150 мкм.

Смешивание объемных каталитических частиц с материалом дает в результате объемные каталитические частицы, внедренные в данный материал, или наоборот. Обычно морфология объемных каталитических частиц по существу сохраняется в полученной каталитической композиции.

Как указано выше, материал может быть выбран из связующего материала, обычного катализатора гидрообработки, крекирующего компонента или их смесей. Такие материалы будут описаны более подробно ниже.

Применяемыми связующими материалами могут быть любые материалы, обычно используемые в качестве связующих в катализаторах гидрообработки. Примерами являются двуокись кремния, двуокись кремния-окись алюминия, такие как обычная двуокись кремния-окись алюминия, окись алюминия, покрытая двуокисью кремния, и двуокись кремния, покрытая окисью алюминия, окись алюминия, такая как (псевдо)бемит или гиббсит, окись титана, окись алюминия, покрытая окисью титана, окись циркония, катионные или анионные глины, такие как сапонит, бентонит, каолин, сепиолит или гидротальцит, или их смеси. Предпочтительными связующими являются двуокись кремния, двуокись кремния-окись алюминия, окись алюминия, окись титана, окись алюминия, покрытая окисью титана, окись циркония, бентонит или их смеси. Данные связующие могут быть использованы как таковые или после пептизации.

Можно также использовать предшественники таких связующих, которые превращаются в любое из перечисленных выше связующих в ходе способа по изобретению. Подходящими предшественниками являются, например, алюминаты щелочных металлов (для получения связующих на основе окиси алюминия), жидкое стекло (для получения связующих на основе двуокиси кремния), смесь алюминатов щелочных металлов с жидким стеклом (для получения связующих на основе двуокиси кремния-окиси алюминия), смесь источников двух-, трех- и/или четырехвалентного металла, такая как смесь водорастворимых солей магния, алюминия и/или кремния (для получения катионной глины и/или анионной глины), хлоргидроль алюминия, сульфат алюминия, нитрат алюминия, хлорид алюминия или их смеси.

Если необходимо, связующий материал может быть составлен (смешан) с соединением, содержащим металл группы VIB, и/или соединением, содержащим неблагородный металл группы VIII, перед составлением с объемной каталитической композицией и/или перед добавлением в ходе ее получения. Смешивание связующего материала с любым из таких содержащих металл соединений может быть осуществлено пропиткой связующего этими материалами. Подходящие способы пропитки известны специалистам в данной области. Если связующее пептизировано, можно также проводить пептизацию в присутствии соединений, содержащих металл группы VIB и/или неблагородный металл группы VIII.

Если в качестве связующего применяют окись алюминия, удельная поверхность окиси алюминия обычно находится в интервале 50-600 м2/г и предпочтительно 100-450 м2/г, как определено методом БЭТ. Объем пор окиси алюминия предпочтительно находится в интервале 0,1-1,5 мл/г, как определено методом адсорбции азота. Перед определением характеристик окиси алюминия ее подвергают термической обработке при 600°С в течение 1 час.

Обычно связующий материал, добавляемый в способ по изобретению, имеет меньшую каталитическую активность, чем объемная каталитическая композиция, или вообще не имеет каталитической активности. Следовательно, при добавлении связующего материала активность объемной каталитической композиции может быть снижена. Кроме того, добавление связующего материала приводит к значительному увеличению механической прочности конечной каталитической композиции. Поэтому количество связующего материала, добавляемого в способе по изобретению, как правило, зависит от требуемой активности и/или требуемой механической прочности конечной каталитической композиции. Подходящими могут быть количества связующего 0-95 мас.% от общей композиции в зависимости от предполагаемого использования катализатора. Однако для того, чтобы получить выгоду от получаемой необычно высокой активности композиции по настоящему изобретению, количества добавляемого связующего обычно находятся в интервале 0-75 мас.% от всей композиции, предпочтительно в интервале 0-50 мас.%, более предпочтительно 0-30 мас.%.

Обычными катализаторами гидрообработки являются, например, катализаторы гидродесульфуризации, гидроденитрогенизации или катализаторы гидрокрекинга. Эти катализаторы могут быть добавлены в использованном, свежем, регенерированном или сульфидированном состоянии. Если требуется, обычный катализатор гидрообработки может быть измельчен или обработан любым другим обычным образом перед применением в способе по изобретению.

Крекирующим компонентом согласно настоящему изобретению является любой обычный крекирующий компонент, такой как катионные смолы, анионные смолы, кристаллические крекирующие компоненты, такие как цеолиты, например, ZSM-5 (сверхстабильный); цеолит Y, цеолит X, ALPOs, SAPOs, MCM-41, аморфные крекирующие компоненты, такие как двуокись кремния-окись алюминия или их смеси. Должно быть понятно, что некоторые материалы могут действовать в одно и то же время как связующий и крекирующий компонент. Например, двуокись кремния - окись алюминия может выполнять одновременно и крекирующую, и связующую функции.

Если требуется, крекирующий компонент может быть смешан с металлом группы VIB и/или неблагородным металлом группы VIII перед смешиванием с объемной каталитической композицией и/или перед добавлением в ходе ее получения. Смешивание крекирующего компонента с любым из данных металлов может принимать форму пропитки крекирующего компонента такими материалами.

Обычно это зависит от предполагаемого использования конечной каталитической композиции, в которую добавляются, если добавляются, вышеописанные крекирующие компоненты. Кристаллический крекирующий компонент предпочтительно добавляют, если получаемая композиция должна использоваться при гидрокрекинге. Другие крекирующие компоненты, такие как двуокись кремния - окись алюминия или катионные глины предпочтительно добавляют, если конечная каталитическая композиция должна использоваться при гидроочистках или в мягком гидрокрекинге. Количество добавляемого крекирующего материала зависит от требуемой активности конечной композиции и предполагаемого применения и, следовательно, может варьироваться от 0 до 90 мас.% относительно общей массы каталитической композиции.

В каталитическую композицию могут быть необязательно введены дополнительные материалы, такие как фосфорсодержащие соединения, борсодержащие соединения, кремнийсодержащие соединения, фторсодержащие соединения, дополнительные переходные металлы, редкоземельные металлы или их смеси.

В качестве фосфорсодержащих соединений могут применяться фосфат аммония, фосфорная кислота или органические фосфорсодержащие соединения. Фосфорсодержащие соединения могут быть добавлены на любой стадии способа по настоящему изобретению перед стадией формования и/или вслед за стадией формования. Если связующий материал пептизирован, фосфорсодержащие соединения могут быть также использованы для пептизации. Например, связующее на основе окиси алюминия может быть пептизировано путем контактирования с фосфорной кислотой или со смесью фосфорной и азотной кислот.

В качестве борсодержащих соединений могут применяться, например, борная кислота или гетерополисоединения бора с молибденом и/или вольфрамом, а в качестве фторсодержащих соединений можно использовать, например, фторид аммония. Типичными кремнийсодержащими соединениями являются жидкое стекло, силикагель, тетраэтилортосиликат или гетерополисоединения кремния с молибденом и/или вольфрамом. Кроме того, могут быть использованы такие соединения, как кремнефтористоводородная кислота, фторборная кислота, дифторфосфорная кислота или гексафторфосфорная кислота, если требуются сочетания F с Si, В и Р соответственно.

Подходящими дополнительными переходными металлами являются, например, рений, марганец, рутений, родий, иридий, хром, ванадий, железо, платина, палладий, титан, цирконий, ниобий, кобальт, никель, молибден или вольфрам. Эти металлы могут быть добавлены на любой стадии способа по настоящему изобретению до стадии формования. Кроме добавления этих металлов во время способа по изобретению можно также смешивать с ними конечную каталитическую композицию. Таким образом, конечную каталитическую композицию можно пропитывать пропиточным раствором, содержащим любой из указанных металлов.

Технологическая стадия (ii)

Объемные каталитические частицы, необязательно содержащие любой из вышеперечисленных (дополнительных) материалов, могут быть подвергнуты распылительной сушке, (быстрой) сушке, измельчению, замешиванию, перемешиванию суспензии, сухому или влажному смешению или их сочетаниям, причем сочетание влажного смешения и замешивания или перемешивания суспензии и распылительной сушки является предпочтительным.

Эти методы могут быть применены или до, или после добавления (если добавляют) любого из вышеуказанных (дополнительных) материалов, после разделения твердое-жидкость, до или после термической обработки и вслед за повторным смачиванием.

Предпочтительно объемные каталитические частицы являются как смешанными с любым из вышеуказанных материалов, так и подвергнутыми воздействию любого из вышеописанных методов. Считается, что применение любого из вышеописанных методов распылительной сушки, (быстрой) сушки, измельчения, замешивания, перемешивания суспензии, сухого или влажного смешения или их сочетаний улучшает степень смешения объемной каталитической композиции с любым из вышеперечисленных материалов. Это применимо к случаям, когда материал добавляют до, а также после применения любого из вышеописанных методов. Однако, в общем случае, предпочтительно добавлять материал перед стадией (ii). Если материал добавляют вслед за стадией (ii), полученную композицию предпочтительно тщательно перемешивают любым известным методом перед любой из дополнительных технологических стадий, таких как формование. Достоинством, например, распылительной сушки является то, что при применении этого метода не образуются потоки сточных вод.

Распылительную сушку обычно проводят при температуре на выходе в интервале 100-200°С и предпочтительно 120-180°С.

Сухое смешение означает смешение объемных каталитических частиц в сухом состоянии с любым из вышеуказанных материалов в сухом состоянии. Влажное смешение включает, например, смешение влажной фильтровальной лепешки, включающей объемные каталитические частицы и, необязательно, любой из вышеуказанных материалов, в виде порошков или влажной фильтровальной лепешки для получения гомогенной пасты.

Технологическая стадия (iii)

Если требуется, объемный катализатор, необязательно включающий любой из вышеуказанных (дополнительных) материалов, может быть сформован необязательно после применения стадии (ii). Формование включает экструзию, таблетирование, приготовление бусин и/или распылительную сушку. Необходимо отметить, что, если каталитическая композиция должна быть использована в реакторах суспензионного типа, с псевдоожиженным слоем, движущимся слоем или разрыхленным слоем, обычно применяют распылительную сушку или приготовление бусин. Для применения в неподвижном слое или в кипящем слое обычно каталитическую композицию экструдируют, таблетируют и/или готовят бусины. В последнем случае на любой стадии перед стадией формования или во время ее могут быть добавлены любые добавки, которые обычно используют для того, чтобы облегчить формование. Такие добавки могут включать стеарат алюминия, поверхностно-активные вещества, графит, крахмал, метилцеллюлозу, бентонит, полиэтиленгликоли, полиэтиленоксиды или их смеси. Кроме того, если в качестве связующего используют окись алюминия, может быть желательно добавлять перед стадией формования кислоты, такие как азотная кислота, чтобы повысить механическую прочность экструдатов.

Если формование включает экструзию, приготовление бусин и/или распылительную сушку, предпочтительно проводить стадию формования в присутствии жидкости, такой как вода. Предпочтительно для экструзии и/или приготовления бусин количество воды в формовочной смеси, выраженное как LOI, находится в интервале 20-80%.

Если необходимо, можно применить коаксиальную экструзию любого из вышеперечисленных материалов с объемными каталитическими частицами, необязательно включающими любой из вышеперечисленных материалов. Более конкретно, две смеси могут быть соэкструдированы, и в этом случае объемные каталитические частицы, необязательно включающие любой из вышеперечисленных материалов, присутствуют во внутренней экструзионной среде, тогда как любой из вышеуказанных материалов без объемных каталитических частиц присутствует во внешней экструзионной среде, или наоборот.

Стадия (iv)

После необязательной стадии сушки, предпочтительно выше 100°С, полученная формованная каталитическая композиция может быть, если необходимо, подвергнута термической обработке. Однако термическая обработка не является существенной для способа по изобретению. “Термическая обработка” согласно настоящему изобретению относится к обработке, проводимой при температуре, например, от 100 до 600°С, предпочтительно от 150 до 550°С, более предпочтительно от 150 до 450°С в течение времени, варьирующегося от 0,5 до 48 ч, в инертном газе, таком как азот, или в кислородсодержащем газе, таком как воздух или чистый кислород. Термическую обработку можно проводить в присутствии водяного пара.

На всех рассмотренных выше стадиях способа количество жидкости должно контролироваться. Если, например, перед тем как каталитическую композицию подвергают распылительной сушке, количество жидкости слишком мало, то должна быть добавлена добавочная жидкость. С другой стороны, если, например, количество жидкости перед экструзией каталитической композиции слишком велико, то количество жидкости должно быть уменьшено путем, например, разделения твердое-жидкость, например, фильтрацией, декантацией или выпариванием, и, если необходимо, полученный материал может быть высушен и затем повторно увлажнен до определенной степени. Для всех вышерассмотренных стадий способа соответствующий контроль количества воды находится в пределах компетенции специалиста.

Технологическая стадия (v)

Способ по настоящему изобретению может дополнительно включать стадию осернения (сульфидирования). Осернение обычно осуществляют контактированием объемных каталитических частиц непосредственно после их получения или после любой из стадий (i)-(iv) с серусодержащим соединением, таким как элементарная сера, сероводород, ДМДС или полисульфиды. Стадию осернения можно проводить в жидкой и в газовой фазе. Осернение можно проводить после получения объемной каталитической композиции, но перед стадией (i), и/или после стадии (i), но перед стадией (ii), и/или после стадии (ii), но перед стадией (iii), и/или после стадии (iii), но перед стадией (iv), и/или после стадии (iv). Предпочтительно, чтобы осернение не проводили перед любой стадией способа, на которой полученные сульфиды металлов возвращаются в их окислы. Такими стадиями способа являются, например, термическая обработка или распылительная сушка, или любая другая высокотемпературная обработка, если она проводится в кислородсодержащей атмосфере. Следовательно, если каталитическую композицию подвергают распылительной сушке и/или другому альтернативному способу или термической обработке в кислородсодержащей атмосфере, то осернение предпочтительно проводят вслед за применением любого из таких методов. Конечно, если такие методы применяют в инертной атмосфере, осернение можно также проводить перед этими методами.

Если каталитическую композицию используют в процессах с неподвижным слоем, осернение предпочтительно проводят после стадии формования и, если она применяется, после последней термической обработки в окислительной атмосфере.

Осернение в общем случае можно осуществлять in situ и/или ex situ. Предпочтительно осернение проводят ex situ, т.е. осернение проводят в отдельном реакторе перед тем, как осерненную каталитическую композицию загружают в установку гидрообработки. Кроме того, предпочтительно, чтобы каталитическую композицию осерняли и ex situ, и in situ.

Предпочтительный способ по настоящему изобретению включает следующие последовательные технологические стадии: получение объемных каталитических частиц, как описано выше; смешение суспензии полученных объемных каталитических частиц с, например, связующим; распылительная сушка полученной композиции, повторное увлажнение, замешивание, экструзия, сушка, прокалка и осернение. Другое предпочтительное осуществление изобретения включает следующие последовательные технологические стадии: получение объемных каталитических частиц, как описано выше; выделение частиц путем фильтрации; влажное смешение фильтровальной лепешки с материалом, таким как связующее; замешивание, экструзия, сушка, прокалка и осернение.

Каталитическая композиция по изобретению

Далее изобретение относится к каталитической композиции, получаемой вышеописанным способом. Предпочтительно изобретение относится к каталитической композиции, получаемой технологической стадией (А) и, необязательно, одной или несколькими технологическими стадиями B(i)-(iv), описанными выше.

В предпочтительном осуществлении изобретение относится к каталитической композиции, получаемой вышеописанным способом, где морфология металлического компонента (компонентов), находящихся, по меньшей мере частично, в твердом состоянии во время способа, сохраняется в каталитической композиции. Это сохранение морфологии подробно описано в разделе "Способ по изобретению".

(а) Оксидная каталитическая композиция

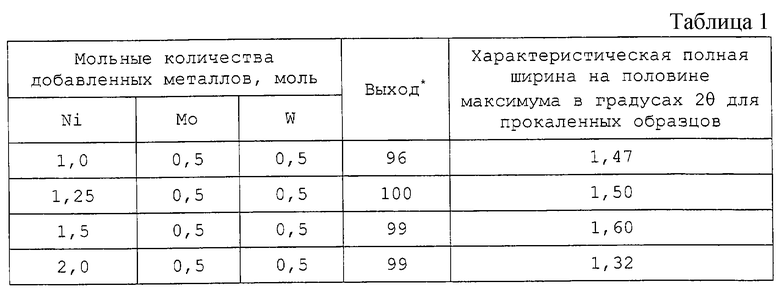

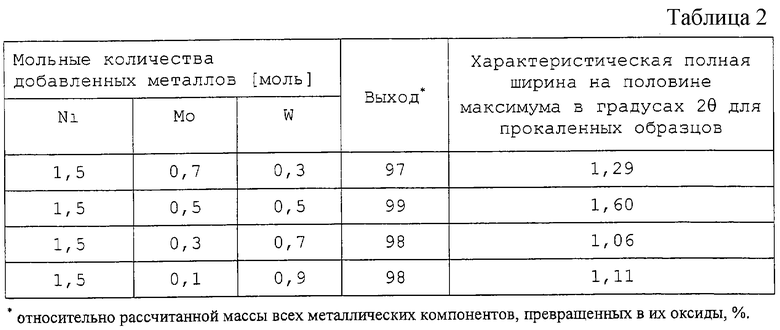

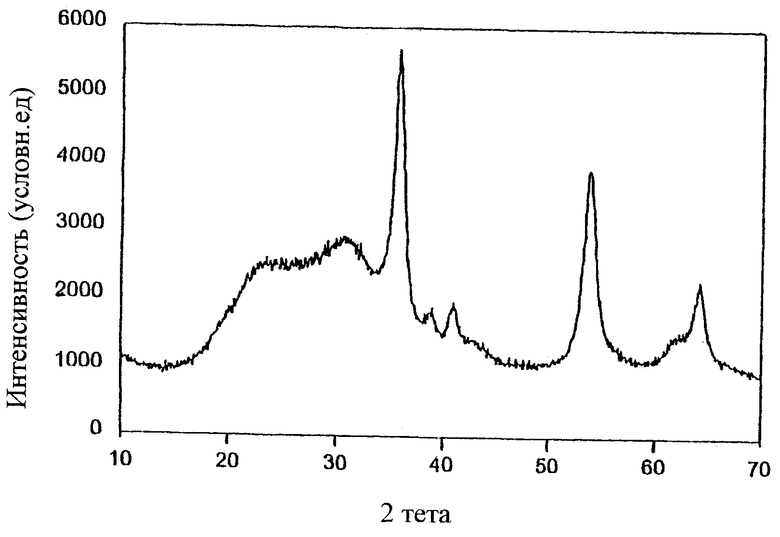

Изобретение относится далее к каталитической композиции, содержащей объемные каталитические частицы, которые содержат, по меньшей мере, один неблагородный металл группы VIII и, по меньшей мере, два металла группы VIB, где металлы присутствуют в каталитической композиции в их оксидном состоянии, и где характеристическая полная ширина на половине максимума не превышает 2,5°, если металлами группы VIB являются молибден, вольфрам и, необязательно, хром, или не превышает 4,0°, если металлами группы VIB являются молибден и хром или вольфрам и хром.

Как описано в разделе "Методы исследования", характеристическую полную ширину на половине максимума определяют на основе пика, расположенного при 2θ=53,6°(±0,7°) (если металлами группы VIB являются молибден, вольфрам и, необязательно, хром и если металлами группы VIB являются волфрам и хром), или при 2θ=63,5°(±0,6°) (если металлами группы VIB являются молибден и хром).

Предпочтительно характеристическая полная ширина на половине максимума не превышает 2,2°, более предпочтительно 2,0°, еще более предпочтительно 1,8° и наиболее предпочтительно не превышает 1,6° (если металлами группы VIB являются молибден, вольфрам и, необязательно, хром), или не превышает 3,5°, более предпочтительно 3,0°, еще более предпочтительно 2,5° и наиболее предпочтительно 2,0° (если металлами группы VIB являются молибден и хром или вольфрам и хром).

Предпочтительно рентгенограмма показывает два пика в положениях 2θ=38,7°(±0,6°) и 40,8°(±0,7°) (эти пики будут называться дуплет Р) и/или два пика в положениях 2θ=61,1°(±1,5°) и 64,1°(±1,2°) (эти пики будут называться дуплет Q), если металлами группы VIB являются молибден, вольфрам и, необязательно, хром.

Из характеристической полной ширины на половине максимума оксидной каталитической композиции по настоящему изобретению и, необязательно, наличия по меньшей мере одного из двух дуплетов Р и Q, можно сделать вывод, что микроструктура катализатора по настоящему изобретению отличается от микроструктуры соответствующих катализаторов, полученных соосаждением, как описано в WO № 9903578 или в патенте США №3678124.

Типичные рентгенограммы раскрываются в примерах.

Рентгенограммы объемных каталитических частиц предпочтительно не содержат каких-либо пиков, характерных для металлических компонентов, вводимых в реакцию. Конечно, если требуется, можно также выбрать количества металлических компонентов таким образом, чтобы получить объемные каталитические частицы, характеризующиеся рентгенограммами, которые включают еще один или несколько пиков, характерных для, по меньшей мере, одного из этих металлических компонентов. Если, например, добавить большое количество металлического компонента, который находится, по меньшей мере частично, в твердом состоянии во время способа по изобретению или если добавить этот металлический компонент в виде крупных частиц, то малые количества этого металлического компонента можно прослеживать на рентгенограмме полученных объемных каталитических частиц.

Мольное отношение металлов группы VIB к неблагородным металлам группы VIII обычно находится в интервале от 10:1 до 1:10 и, предпочтительно, от 3:1 до 1:3. В случае частиц со структурой ядро-оболочка данные отношения, конечно, применимы к металлам, находящимся в оболочке. Отношение разных металлов группы VIB друг к другу обычно не является критическим. То же справедливо, если применяют более одного неблагородного металла группы VIII. В случаях, когда в качестве металлов группы VIB присутствуют молибден и вольфрам, соотношение молибден:вольфрам предпочтительно находится в интервале 9:1-1:19, более предпочтительно 3:1-1:9, наиболее предпочтительно 3:1-1:6.

Объемные каталитические частицы включают компоненты, по меньшей мере, одного неблагородного металла группы VIII и, по меньшей мере, двух металлов группы VIB. Подходящие металлы группы VIB включают хром, молибден, вольфрам или их смеси, причем сочетание молибдена и вольфрама является наиболее предпочтительным. Подходящие неблагородные металлы группы VIII включают железо, кобальт, никель или их смеси, предпочтительно никель и/или кобальт.

Предпочтительно объемные каталитические частицы по изобретению содержат комбинацию металлов, включающую никель, молибден и вольфрам, или никель, кобальт, молибден и вольфрам, или кобальт, молибден и вольфрам.

Предпочтительно, чтобы никель и кобальт составляли, по меньшей мере, 50 мас.% от суммы компонентов неблагородных металлов группы VIII в расчете на окислы, более предпочтительно, по меньшей мере, 70 мас.%, еще более предпочтительно, по меньшей мере, 90 мас.%. Может быть особо предпочтительным, чтобы компонент неблагородных металлов группы VIII состоял по существу из никеля и/или кобальта.

Предпочтительно, чтобы молибден и вольфрам составляли, по меньшей мере, 50 мас.% от суммы компонентов металлов группы VIB в расчете на триоксиды, более предпочтительно, по меньшей мере, 70 мас.%, еще более предпочтительно, по меньшей мере, 90 мас.%. Может быть особо предпочтительным, чтобы компонент металлов группы VIB состоял по существу из молибдена и вольфрама.

Предпочтительно оксидные объемные каталитические частицы, содержащиеся в данных каталитических композициях, имеют удельную поверхность по БЭТ, по меньшей мере, 10 м2/г, более предпочтительно, по меньшей мере, 50 м2/г, еще более предпочтительно, по меньшей мере, 80 м2/г, как определено методом БЭТ.

Если во время получения объемных каталитических частиц не добавляют ни один из вышеуказанных (дополнительных) материалов, таких как связующий материал, крекирующий компонент или обычный катализатор гидрообработки, объемные каталитические частицы будут содержать примерно 100 мас.% металлов группы VIB и неблагородных металлов группы VIII. Если во время получения объемных каталитических частиц вводят какой-либо из вышеуказанных материалов, частицы будут предпочтительно содержать 30-100 мас.%, более предпочтительно 50-100 мас.% и наиболее предпочтительно 70-100 мас.% металлов группы VIB и неблагородных металлов группы VIII и балансом является любой из вышеупомянутых (дополнительных) материалов. Количество металлов группы VIB и неблагородных металлов группы VIII может быть определено методами TEM-EDX, AAS или ICP.

Средний диаметр пор (50% объема пор находятся ниже этого диаметра и остальные 50% - выше) оксидных объемных каталитических частиц предпочтительно составляет 3-25 нм, более предпочтительно 5-15 нм (определено по адсорбции N2).

Общий объем пор оксидных объемных каталитических частиц предпочтительно составляет, по меньшей мере, 0,05 мл/г и более предпочтительно, по меньшей мере, 0,1 мл/г, как определено адсорбцией N2.

Желательно, чтобы распределение размера пор объемных каталитических частиц было примерно таким же, как у обычных катализаторов гидрообработки. Более конкретно, объемные каталитические частицы предпочтительно имеют средний диаметр пор 3-25 нм, как определено адсорбцией азота.

Кроме того, эти объемные каталитические частицы предпочтительно имеют средний размер частиц в интервале, по меньшей мере, 0,5 мкм, более предпочтительно, по меньшей мере, 1 мкм, наиболее предпочтительно, по меньшей мере, 2 мкм, но предпочтительно не более 5000 мкм, более предпочтительно не более 1000 мкм, еще более предпочтительно не более 500 мкм и наиболее предпочтительно не более 150 мкм. Еще более предпочтительно, средний диаметр частиц находится в интервале 1-150 мкм и наиболее предпочтительно в интервале 2-150 мкм.

Как упоминалось выше, используя способ по изобретению, можно получать, если требуется, объемные каталитические частицы со структурой ядро-оболочка. В таких частицах, по меньшей мере, один из металлов анизотропно распределен в объемных каталитических частицах. Концентрация металла, металлический компонент которого находится, по меньшей мере частично, в твердом состоянии в ходе способа по изобретению, обычно выше во внутренней части, т.е. в ядре конечных объемных каталитических частиц, чем во внешней части, т.е. в оболочке конечных объемных каталитических частиц. Обычно концентрация этого металла в оболочке конечных объемных каталитических частиц составляет не более 95% и в большинстве случаев не более 90% от концентрации этого металла в ядре конечных объемных каталитических частиц. Далее было найдено, что металл металлического компонента, который используется в растворенном состоянии в ходе способа по изобретению, также анизотропно распределен в конечных объемных каталитических частицах. Более конкретно, концентрация этого металла в ядре конечных объемных каталитических частиц обычно ниже, чем концентрация этого металла в оболочке. Еще более конкретно, концентрация этого металла в ядре конечных объемных каталитических частиц составляет не более 80%, обычно не более 70% и часто не более 60% от концентрации этого металла в оболочке. Необходимо отметить, что вышеописанное анизотропное распределение металла, если такое имеется, может быть обнаружено в каталитической композиции по изобретению независимо от того, была ли каталитическая композиция подвергнута термической обработке и/или осернению или нет. В рассмотренных выше случаях оболочка обычно имеет толщину 10-1000 нм.

Хотя способом по изобретению можно достичь вышеописанного анизотропного распределения металлов, обычно металлы группы VIB и неблагородные металлы группы VIII однородно распределены в объемных каталитических частицах. Такое воплощение обычно является предпочтительным.

Предпочтительно каталитическая композиция дополнительно содержит подходящий связующий материал. Подходящими связующими материалами являются те, которые были описаны выше. Частицы обычно внедрены в связующий материал, который работает как клей, удерживая частицы вместе. Предпочтительно частицы однородно распределены внутри связующего. Присутствие связующего обычно приводит к повышению механической прочности конечной каталитической композиции. Обычно каталитическая композиция по изобретению имеет механическую прочность, определенную как прочность при боковом раздавливании, по меньшей мере, 0,454 кг/мм и предпочтительно, по меньшей мере, 1,36 кг/мм (измерения на экструдатах диаметром 1-2 мм).

Количество связующего зависит, среди прочего, от требуемой активности каталитической композиции. Подходящими могут быть количества связующего 0-95 мас.% от общей композиции в зависимости от предполагаемого каталитического применения. Однако, для того чтобы использовать преимущества необычно высокой каталитической активности композиции по настоящему изобретению, количества связующего обычно находятся в интервале 0-75 мас.% от общей композиции, предпочтительно 0-50 мас.%, более предпочтительно 0-30 мас.%.

Если требуется, каталитическая композиция может содержать подходящий крекирующий компонент. Подходящими крекирующими компонентами предпочтительно являются те, которые были описаны выше. Количество крекирующего компонента предпочтительно находится в интервале 0-90 мас.% в расчете на общую массу каталитической композиции.

Кроме того, каталитическая композиция может содержать обычные катализаторы гидрообработки. Традиционный катализатор гидрообработки обычно содержит любой из вышеописанных связующих материалов и крекирующих компонентов. Гидрирующие металлы традиционного катализатора гидрообработки обычно содержат металлы группы VIB и неблагородные металлы группы VIII, такие как сочетания никеля или кобальта с молибденом или вольфрамом. Подходящими обычными катализаторами гидрообработки являются, например, катализаторы гидроочистки или гидрокрекинга. Такие катализаторы могут быть в использованном, регенерированном, свежем или осерненном состоянии.

Кроме того, каталитическая композиция может содержать любой дополнительный материал, который обычно присутствует в катализаторах гидрообработки, такой как фосфорсодержащие соединения, борсодержащие соединения, кремнийсодержащие соединения, фторсодержащие соединения, дополнительные переходные металлы, редкоземельные металлы или их смеси. Подробности относительно таких дополнительных материалов приведены выше. Переходные или редкоземельные металлы обычно присутствуют в оксидной форме, если каталитическая композиция термически обработана в окислительной атмосфере, и/или в осерненной форме, если каталитическая композиция была подвергнута осернению.

Для получения каталитической композиции с высокой механической прочностью может быть желательно, чтобы каталитическая композиция по изобретению имела низкую макропористость. На поры диаметром выше 100 нм (определено интрузией ртути, угол контакта 130°) предпочтительно приходится менее 30% объема пор каталитической композиции, более предпочтительно менее 20%.

Оксидная каталитическая композиция по настоящему изобретению обычно содержит 10-100 мас.%, предпочтительно 25-100 мас.%, более предпочтительно 45-100 мас.% и наиболее предпочтительно 65-100 мас.% металлов группы VIB и неблагородных металлов группы VIII относительно общей массы каталитической композиции в расчете на окислы металлов.

Отмечено, что катализатор, полученный путем ступенчатой пропитки носителя на основе оксида алюминия растворами металлов группы VIB и неблагородных металлов группы VIII, как описано в JP № 09000929, не содержит никаких объемных каталитических частиц и, следовательно, имеет морфологию, которая полностью отличается от морфологии по настоящему изобретению.

(b) Осерненная каталитическая композиция

Если требуется, каталитическая композиция по настоящему изобретению может быть подвергнута осернению. Следовательно, настоящее изобретение относится также к каталитической композиции, содержащей сульфидные объемные каталитические частицы, которые содержат, по меньшей мере, один неблагородный металл группы VIII и, по меньшей мере, два металла группы VIB, где степень осернения при условиях использования не превышает 90%.

Кроме того, настоящее изобретение относится к каталитической композиции, содержащей сульфидные объемные каталитические частицы, которые содержат, по меньшей мере, один неблагородный металл группы VIII и, по меньшей мере, два металла группы VIB, где степень осернения при условиях использования не превышает 90% и где каталитическая композиция не содержит осерненные формы соединения формулы NibMocWdO2 со значениями b/(c+d), находящимися в интервале 0,75-1,5 или даже 0,5-3 и значениями c/d в интервале 0,1-10 или даже равными или выше чем 0,01 и z=[2b+6(c+d)]/2, или где каталитическая композиция даже не содержит никаких осерненных форм молибдата никеля, в котором, по меньшей мере, часть молибдена, но не весь молибден, замещена вольфрамом, как описано в международной патентной заявке без предпубликации WO № 9903578.

Должно быть ясно, что описанная выше осерненная каталитическая композиция может содержать любой из вышеуказанных (дополнительных) материалов.

Настоящее изобретение относится далее к формованной и осерненной каталитической композиции, содержащей:

(i) сульфидные объемные каталитические частицы, содержащие, по меньшей мере, один неблагородный металл группы VIII и, по меньшей мере, два металла группы VIB, где степень осернения при условиях использования не превышает 90%;

(ii) материал, выбранный из группы связующих материалов, обычных катализаторов гидрообработки, крекирующих компонентов или их смесей.

Существенным является то, что степень осернения сульфидных объемных каталитических частиц при условиях использования не превышает 90%. Предпочтительно степень осернения в условиях использования находится в интервале 10-90%, более предпочтительно 20-90% и наиболее предпочтительно 40-90%. Степень осернения определяют, как описано в разделе "Методы исследования".

Если в способе по настоящему изобретению применяют обычные методы осернения, степень осернения сульфидных объемных каталитических частиц перед использованием по существу идентична степени осернения в условиях использования. Однако, если применяют очень специфичные методы осернения, может оказаться возможным, что степень осернения перед использованием катализатора будет выше, чем при его использовании, так как во время использования часть сульфидов или элементарной серы удаляется из катализатора. В этом случае степенью осернения является та, которую получают во время использования катализатора, а не перед его использованием. Условиями использования являются те, которые описаны ниже в разделе "Применение по изобретению". То, что катализатор находится "при условиях использования" означает, что он подвергается воздействию этих условий в течение периода времени, достаточно долгого для того, чтобы катализатор достиг равновесия с реакционной средой.

Кроме того, предпочтительно, чтобы каталитическая композиция по настоящему изобретению была бы по существу свободна от дисульфидов неблагородных металлов группы VIII. Более конкретно, неблагородные металлы группы VIII предпочтительно присутствуют в виде (неблагородный металл группы VIII)уSх, причем х/у находится в интервале 0,5-1,5.

Отмечено, что сульфидные каталитические композиции по настоящему изобретению имеют намного лучшую каталитическую характеристику, чем катализаторы, включающие один неблагородный металл группы VIII и только один металл группы VIB.

Формованные и осерненные частицы-катализатора могут иметь много разных форм. Подходящие формы включают сферы, цилиндры, кольца и симметричные или ассиметричные полилопасти, например, три- и квадролопасти. Частицы, получаемые экструзией, изготовлением бусин или таблетированием, обычно имеют диаметр в интервале 0,2-10 мм, и их длина подобно находится в интервале 0,5-20 мм. Частицы, полученные распылительной сушкой, обычно имеют средний диаметр частиц в интервале 1-100 мкм.

Подробности о связующих материалах, крекирующих компонентах, обычных катализаторах гидрообработки и любых дополнительных материалах, а также об их количествах приведены выше. Кроме того, подробности, относящиеся к металлам группы VIB и неблагородным металлам группы VIII, содержащимся в осерненных каталитических композициях и об их количествах, приведены выше.

Отмечено, что описанная выше для оксидной каталитической композиции структура ядро-оболочка не разрушается за счет осернения, т.е. осерненные каталитические композиции могут также содержать структуру ядро-оболочка.

Далее отмечено, что осерненные катализаторы являются, по меньшей мере частично, кристаллическими материалами, т.е. рентгенограмма сульфидных объемных каталитических частиц обычно включает несколько кристаллических пиков, характерных для сульфидов металлов группы VIB и неблагородных металлов группы VIII.

Как и для оксидных каталитических композиций, предпочтительно менее 30% и более предпочтительно менее 20% объема пор сульфидной каталитической композиции приходится на поры диаметром выше 100 нм (определено интрузией ртути, угол контакта 130°).

Обычно средний диаметр сульфидных объемных каталитических частиц идентичен приведенному выше для оксидных объемных каталитических частиц.

Применение по изобретению

Каталитическая композиция по изобретению может быть применена фактически во всех процессах гидрообработки для обработки множества видов сырья в широко меняющихся условиях реакции, например, при температурах в интервале 200-450°С, давлениях водорода в интервале от 500 до 30000 кПа и объемных скоростях (среднечасовая скорость подачи жидкости) в интервале 0,05-10 ч-1. Термин "гидрообработка" в данном контексте охватывает все процессы, в которых углеводородное сырье взаимодействует с водородом при повышенной температуре и повышенном давлении, включая такие процессы, как гидрирование, гидродесульфуризация, гидроденитрогенизация, гидродеметаллизация, гидродеароматизация, гидроизомеризация, гидродепарафинирование, гидрокрекинг и гидрокрекинг при мягких условиях давления, который обычно называют мягким гидрокрекингом. Каталитическая композиция по изобретению особенно подходит для гидроочистки углеводородного сырья. Такие процессы гидроочистки включают, например, гидродесульфуризацию, гидроденитрогенизацию и гидродеароматизацию углеводородного сырья. Подходящими видами сырья являются, например, средние дистилляты, керосины, нафта, вакуумные газойли и тяжелые газойли. Могут применяться обычные условия процесса, такие как температура в интервале 250-450°С, давления в интервале от 5000-25000 кПа, объемные скорости в интервале 0,1-10 ч-1 и отношение Н2/нефтепродукт в интервале 50-2000 нл/л.

Методы исследования

1. Определение прочности при боковом раздавливании