Изобретение относится к области получения гранулированных полимерных композиций на основе термопластичных материалов, обладающих высоким коэффициентом оптического пропускания и предназначенных для производства изделий с декоративным интерференционным эффектом.

Известна термопластичная полимерная композиция, имитирующая перламутр и содержащая полистирол, полиакриловую смолу и олигомер стирола (авторское свидетельство СССР №1712368, кл. С 08 L 25/06, 1992).

Известна полимерная композиция, используемая для изготовления изделий с перламутровым блеском и содержащая полипропилен, полистирол, полиэтилен высокой плотности и простой олигоэфир (авторское свидетельство СССР №1502582, кл. С 08 L 25/06, 1989).

Известна также полимерная композиция, содержащая полистирол, полиметилметакрилат и сополимер стирола, используемая для изготовления пластмассовых изделий с улучшенными декоративно-художественными свойствами, в частности имитирующая перламутр (авторское свидетельство СССР №1523556, кл. С 08 L 25/06, 1989).

Недостатком известных полимерных композиций является недостаточно высокая декоративность изделий, изготовленных из этих композиций, вследствие отсутствия в них таких интерференционных эффектов, которые проявляются, в частности, в изменении цвета отдельных участков изделия при рассматривании их под различными углами или при изменении угла падения на них светового потока.

Технический результат, достигаемый при реализации описываемого технического решения, заключается в создании исходного состава полимерной композиции, который обеспечивает при изготовлении изделий методами экструзии и литья под давлением получение в материале изготавливаемых изделий тонких прозрачных чередующихся слоев определенной геометрии с различными показателями оптического преломления. Наличие таких слоев и приводит к получению декоративных интерференционных эффектов.

Указанный результат достигается за счет того, что описываемая полимерная композиция для изготовления изделий с декоративным эффектом содержит полиметилметакрилат, полистирол, сополимер стирола и акрилонитрила, а также полиолефин и представляет собой смесь гранул первого, второго, третьего и четвертого типов, которые содержатся в композиции в следующем их количественном соотношений, мас.%:

Гранулы первого типа 1-7

Гранулы второго типа 83-97

Гранулы третьего типа 1-10

Гранулы четвертого типа 0,2-0,7

при этом гранулы первого типа состоят из прозрачного полистирола, гранулы второго типа изготовлены из сополимера стирола и акрилонитрила, гранулы третьего типа изготовлены из смеси следующих полимеров: полиметилметакрилата, полистирола, сополимера стирола и акрилонитрила, а также полиолефина при следующем соотношении компонентов, мас.%:

Полиметилметакрилат 45-75

Пполистирол 5-20

Сополимер стирола и акрилонитрила 10-30

Полиолефин 2-12

а гранулы четвертого типа изготовлены из смеси тех же полимеров, что и гранулы третьего типа, при следующем соотношении компонентов, мас.%:

Полиметилметакрилат 10-20

Полистирол 45-75

Сополимер стирола и акрилонитрила 10-30

Полиолефин 4-15

причем полимеры в гранулах третьего и четвертого типов расположены в виде чередующихся слоев.

В этой композиции гранулы третьего типа могут содержать слои полиметилметакрилата толщиной 1-5 мкм и слои полиолефина толщиной 0,15-0,8 мкм, а гранулы четвертого типа могут содержать слои полиметилметакрилата и полиолефина толщиной 0,15-0,8 мкм.

Все исходные полимеры должны иметь коэффициент пропускания в видимом диапазоне длин волн не менее 86% для толщины слоя 0,2 см.

Декоративный интерференционный эффект поверхности изготавливаемых из описываемой композиции изделий возникает вследствие формирования в этих изделиях многослойной структуры из материалов с различными показателями оптического преломления. Такая слоистая структура получается в данном случае за счет совместной экструзии термодинамически несовместимых полимеров, в присутствии агента совместимости - сополимера стирола - при его высоком содержании в заявленной композиции, а также основного и вспомогательного агентов регулирования толщины слоев, в качестве которых выступают гранулы третьего и четвертого типов соответственно.

Расположение полимеров в гранулах третьего и четвертого типов в виде чередующихся слоев достигается совместной переработкой смеси полимеров, имеющей заявленный состав, экструзией в указанных ниже режимах.

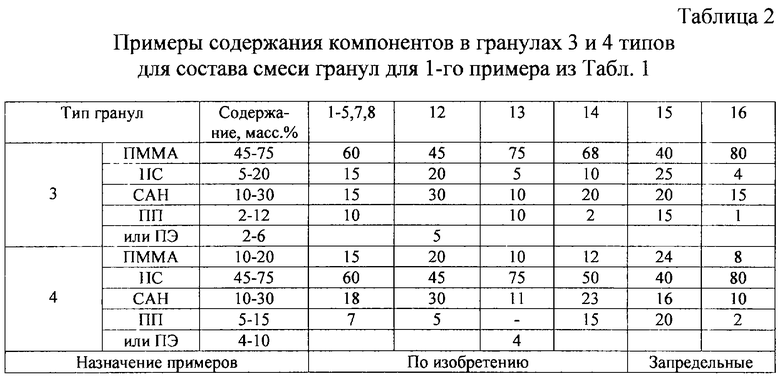

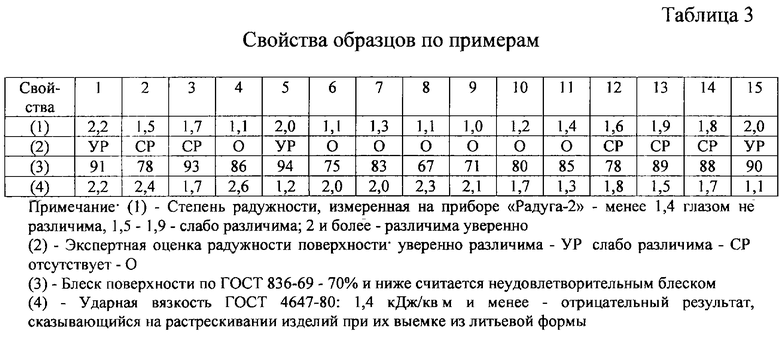

Сущность предложения поясняется целым рядом примеров, которые относятся к различным количественным соотношениям между гранулами разных типов (примеры 1-11) и к различным составам гранул третьего и четвертого типов (примеры 12-16). Все примеры реализации предложенной композиции, а также результаты испытаний декоративных свойств изделий, выполненных из соответствующих этим примерам составов для простоты и наглядности сравнения сведены в таблицы 1-3.

Соотношение между гранулами каждого типа в смеси описываемой композиции приведено в табл. 1.

При изготовлении описываемой композиции использовались имеющиеся на рынке полимерного сырья материалы, предназначенные для переработки экструзией и/или литьем под давлением. Так, в частности, для изготовления гранул первого типа может быть использован прозрачный полистирол любой промышленной марки, например марки ПСМ-115 (ТУ 6-05-1871-79). Такой же полистирол использовался как компонент при изготовлении гранул третьего и четвертого типов. Для изготовления гранул второго типа и как компонент при изготовлении гранул третьего и четвертого типов использовался сополимер стирола и акрилонитрила марки САН-А (ТУ 6-05-1580-80). Опробовались и другие прозрачные марки сополимера, в том числе САН-О (ТУ 6-05-05-70-80), Lustran 21 (Monsanto). При этом интерференционные и механические характеристики образцов из таких составов оставались аналогичными, изменяясь несущественно (в пределах 15%). Для изготовления гранул третьего и четвертого типов использовались также полиметилметакрилат марки Дакрил-2МО (ТУ 6-01-544-75) и полиолефины, в качестве которых использовались полипропилен марки 210 30 (ТУ 6-05-1756-78) или каплен и полиэтилен марки ПЭВД 15803-020 (ГОСТ 16337-77).

Смеси гранул третьего и четвертого типов изготавливали из смесей однородных полимеров, каждая из которых готовилась переработкой экструдированием гранул однородных полимеров по рецептурам, указанным в табл. 2. Гранулы третьего и четвертого типов изготавливались на двухшнековом экструдере-грануляторе немецкой фирмы “Вернер и Пфлайдерер” марки ZSK-53. Температурные режимы по зонам нагрева цилиндра экструдера выставлялись 100, 150, 200, 220, 210°С, и на головке экструдера выставлялась температура 180°С.

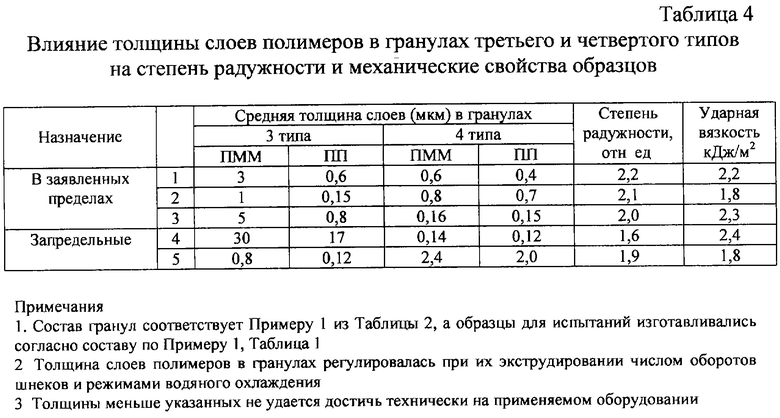

Указанные режимы переработки для заявленных составов гранул третьего и четвертого типов обеспечивали получение слоев полимеров, толщины которых находились в заявленных пределах. Измерение толщин слоев в гранулах производилось по сколам гранул с помощью электоронного сканирующего микроскопа марки JEOL S.

При получении гранул третьего и четвертого типов с толщинами слоев, выходящими за пределы заявленных интервалов по п.п.2 и 3 формулы изобретения, изготовленные с использованием этих гранул изделия по данным экспертных оценок обладали несколько менее выраженным радужным декоративным интерференционным эффектом, но лучшим, чем в случае контрольных образцов и аналога.

Состав гранул первого и второго типов, а также гранул других однородных полимеров был стандартным для выбранных полимеров и гарантированным заводом-изготовителем.

Описываемая полимерная композиция изготавливается механическим перемешиванием гранул всех четырех типов известными способами, в данном случае в смесителе типа СЦБ-100, путем перемешивания в течение 15 минут.

Перед переработкой в изделия подготовленную смесь полимерных гранул высушивали при температуре 70°С в течение 3 часов. Высушенную смесь полимерных гранул не более чем через два часа загружали в бункер литьевой машины, после чего изготавливали изделия литьем под давлением по нижеуказанным режимам.

Для оценки возможности получения на основе описанной полимерной композиции изделий с декоративным интерференционным эффектом нами методом экструзии и литья под давлением изготавливались изделия типа “банка для сыпучих продуктов” на литьевой шнековой машине “Kuasy 630/160”. Режимы по зонам литьевой машины 160, 180, 190 и на сопле - 180°С. Устанавливались минимальное противодавление и максимально возможная для данной машины скорость впрыска.

Из изготовленных банок вырубались образцы для испытаний в виде дисков диаметром 50 мм и толщиной 2 мм и брусков 60х10х2 мм.

Оптические свойства изделий, а именно количественное выражение степени радужности, оценивались при помощи прибора “Радуга-2М” производства чирчикского АКБА “Химавтоматика”. При этом определялась зависимость относительной интенсивности отраженного светового потока от угла наблюдения к поверхности изделия и с учетом как интенсивности светового потока определенной длины волны, так и интегральной интенсивности падающего и отраженного света.

Для контроля декоративные свойства (радужность поверхности) изделий оценивались также группой экспертов из пяти человек по трехбалльной системе в условиях освещения образцов люминесцентной лампой. По оценкам экспертов радужность поверхностей изделий, полученных из композиций по примерам 1-16, была либо уверенно различима (УР), либо слабо различима (СР), либо отсутствовала (О).

Блеск поверхности образцов определяли по ГОСТ 836-69 на приборе блескомер марки ФБ-2.

Механические свойства образцов оценивались по показаниям ударной вязкости по Шарпи с надрезом по ГОСТ 4647-80.

Результаты испытаний образцов по примерам представлены в табл. 3. Из этой таблицы видно, что высокие декоративные свойства изделий получены только при соблюдении всех существенных признаков заявленной композиции (примеры 1-3). Соблюдение этих условий позволяет также получать изделия с удовлетворительными прочностными характеристиками. Так, например, изделие, полученное из композиции по примеру 15, показало высокую степень радужности, но низкое качество по механическим свойствам.

В тех случаях, когда толщина слоев ПММА в гранулах третьего типа находится в пределах 1-5 мкм, а в гранулах четвертого типа - в пределах 0,15-0,8 мкм, а толщина слоев полиолефина в гранулах третьего и четвертого типов находится в пределах 0,15-0,8 мкм, достигаются наиболее высокие (оптимальные) значения интерференционных эффектов. А толщины слоев ПС и САН не оказывают прямого воздействия на интерференционный эффект, так как хорошо термодинамически совмещаются с гранулами первого и второго типов, обеспечивая в первую очередь улучшение механических свойств материала изделия. Эти данные подтверждаются таблицей 4.

Таким образом, заявленное техническое решение позволяет получать полимерные композиции для изготовления изделий с декоративным интерференционным эффектом, который проявляется в изменении цвета отдельных участков изделия при рассматривании их под различными углами или при изменении угла падения на них светового потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1987 |

|

SU1523556A1 |

| ПОВЫШЕНИЕ АТМОСФЕРОСТОЙКОСТИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ИЛИ УЛУЧШЕНИЕ В ОТНОШЕНИИ АТМОСФЕРОСТОЙКОСТИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2404212C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАНЕЛЕЙ ИЗ СИНТЕТИЧЕСКИХ ПЕНОПЛАСТОВ | 2011 |

|

RU2554199C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2214921C1 |

| МНОГОСЛОЙНАЯ ТЕРМОФОРМУЕМАЯ ПЛЕНКА ДЛЯ ЗАЩИТЫ ПОДЛОЖЕК И ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ | 2002 |

|

RU2213663C1 |

| Стоматологическая композиция для изготовления съемных зубных протезов | 2024 |

|

RU2838728C1 |

| ТЕРМОФОРМУЕМАЯ МНОГОСЛОЙНАЯ ПЛЕНКА ДЛЯ ЗАЩИТЫ ОСНОВ И ПОЛУЧАЕМЫХ ИЗДЕЛИЙ | 2001 |

|

RU2201944C2 |

| ЭТИКЕТКА (ВАРИАНТЫ) И СПОСОБ ЭТИКЕТИРОВАНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2422281C2 |

| ПЕРЕРАБАТЫВАЕМЫЕ ИЗ РАСПЛАВА ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИИ | 2000 |

|

RU2238286C2 |

| ЛИСТ С ЗАЩИТОЙ ОТ ПОДДЕЛКИ, СОДЕРЖАЩИЙ КОЭКСТРУЗИОННУЮ ПОДЛОЖКУ | 2008 |

|

RU2508990C2 |

Изобретение относится к способу получения полимерной композиции, которая может быть использована для производства изделий с декоративным интерференционным эффектом. Композиция представляет собой смесь гранул четырех типов. Гранулы первого типа содержат, мас.%: прозрачный полистирол 1-7, второго типа - сополимер стирола и акрилонитрила 83-97. Гранулы третьего типа изготовлены из смеси полиметилметакрилата 45-75, полистирола 5-20, сополимера стирола и акрилонитрила 10-30, полиолефина 2-12. Гранулы четвертого типа изготовлены из смеси полиметилметакрилата 10-20, полистирола 45-75, сополимера стирола и акрилонитрила 10-30, полиолефина 4-15. Полимеры в гранулах третьего и четвертого типов расположены в виде чередующихся слоев. Изобретение позволяет создать исходный состав полимерной композиции, который обеспечит при изготовлении изделий методами экструзии и литья под давлением получение в материале тонких прозрачных чередующихся слоев определенной геометрии с различными показателями оптического преломления. 2 з.п. ф-лы, 4 табл.

Гранулы первого типа 1 - 7

Гранулы второго типа 83 - 97

Гранулы третьего типа 1 - 10

Гранулы четвертого типа 0,2 - 0,7

гранулы первого типа состоят из прозрачного полистирола, гранулы второго типа состоят из сополимера стирола и акрилонитрила, гранулы третьего типа изготовлены из смеси следующих полимеров: полиметилметакрилата, полистирола, сополимера стирола и акрилонитрила, а также полиолефина при следующем соотношении компонентов, мас.%:

Полиметилметакрилат 45 - 75

Полистирол 5 - 20

Сополимер стирола и акрилонитрила 10 - 30

Полиолефин 2 - 12

а гранулы четвертого типа изготовлены из смеси тех же полимеров, что и гранулы третьего типа, при следующем соотношении компонентов, мас.%:

Полиметилметакрилат 10 - 20

Полистирол 45 - 75

Сополимер стирола и акрилонитрила 10 - 30

Полиолефин 4 - 15

причем полимеры в гранулах третьего и четвертого типов расположены в виде чередующихся слоев.

| Полимерная композиция | 1987 |

|

SU1523556A1 |

| Термопластичная полимерная композиция, имитирующая перламутр | 1989 |

|

SU1712368A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| SU 761514 А1, 07.09.1980. | |||

Авторы

Даты

2004-06-10—Публикация

2002-11-28—Подача