Настоящее изобретение относится к перерабатываемым из расплава термопластичным композициям, особенно к акриловым композициям. В частности, хотя не исключительно, изобретение относится к композициям для получения изделий, имеющих поверхности с относительно низким глянцем.

Термопластичные композиции, особенно акриловые композиции, широко используются во многих областях, некоторые из которых требуют особого внешнего вида поверхности, такого как низкий глянец. Акриловые композиции, содержащие модификаторы глянца обычно для снижения поверхностного глянца композиций, являются уже известными и используются в промышленности. Широко используемыми соединениями, модификаторами глянца, являются тальки или другие неорганические соединения. Тальки обычно могут использоваться для снижения поверхностного глянца до минимума примерно 20 (измеренного под углом наблюдения 75°). Однако, когда требуется очень низкий глянец или матирование поверхности, например, для элементов строительных конструкций, таких как виниловый сайдинг или подобное, тальки или другие традиционные соединения, снижающие глянец, могут быть неэффективными, или может потребоваться их присутствие на таких высоких уровнях, что другие свойства композиции ставятся под угрозу. Поэтому имеется потребность в акриловой композиции, которая является подходящей для получения изделий, которые имеют поверхность с относительно низким глянцем, но которые являются сравнимыми по физическим свойствам с акриловыми композициями с высоким глянцем.

WO-A-97/14749 описывает акриловые композиции, имеющие внешний вид природного гранита, включающие полиметилметакрилатную матрицу, имеющую диспергированные в ней частицы, содержащие 75-90 мас.% ПММА, не менее 10% сомономера с этиленовой ненасыщенностью и не менее 0,4 мас.% сшивающего агента. Гранитные изделия получают отливкой концентрированного раствора полимера в мономере, содержащем частицы, и отверждением с получением глянцевого изделия.

US-A-5242968 описывает литое акриловое изделие, имеющее текстурированную, но глянцевую поверхность, формованное отливкой раствора полимера в мономере, содержащем измельченные частицы ПММА в ячейке, и отверждение смеси, так что она полимеризуется.

US-A-5304592 описывает акриловые изделия, которые содержат частицы термопластичного и/или термореактивного пластика, которые визуально отличаются от акриловой матрицы, в которой они суспендированы, и которые имеют отличающиеся вязкости или температуры плавления от пластика матрицы, еще которые имеют аналогичную плотность с матрицей, так что частицы не осаждаются в процессе переработки.

Целью настоящего изобретения является создание перерабатываемой из расплава термопластичной композиции, которая решает проблемы, возникшие у композиций известного уровня техники.

Согласно первому аспекту настоящего изобретения предлагается термопластичная композиция, содержащая:

a) 50-99,5 мас.% перерабатываемого из расплава термопластичного полимера и

b) 0,5-50 мас.% полимера в виде частиц, содержащего остатки мономерной смеси, содержащей 50-100 мас.% метилметакрилата (ММА), не менее 0-50 мас.% сомономера с этиленовой ненасыщенностью, содержащего, по меньшей мере, один алкилакрилат или метакрилат, и 0-10 мас.% сополимеризующегося сшивающего мономера, причем указанные частицы имеют максимальный размер 5 мм.

Термопластичный полимер предпочтительно образует матрицу, в которой диспергирован полимер в виде частиц. Полимер в виде частиц, однако, может быть более или менее сконцентрирован в некоторых частях матрицы по отношению к другим как результат способа переработки из расплава, который может быть использован для формования композиции. Тем не менее было установлено, что введение полимера в виде частиц в матрицу перерабатываемого из расплава термопластичного полимера обеспечивает изделия, получаемые технологией переработки из расплава, такой как литьевое формование или экструзия, которые имеют превосходную отделку поверхности с низким глянцем.

Перерабатываемый из расплава термопластичный полимер может быть выбран из ряда материалов, например поливинилхлорида (ПВХ), полистирола, сложных полиэфиров, стирол-акрилонитрильных сополимеров и терполимеров, например АБС, стирол-акрилонитрила (САН), акрилонитрил-стирол-акрилата (АНСА), поликарбоната, найлона, акриловых полимеров, таких как полиметилметакрилат и его сополимеры с другими метакрилатами, при условии, что выбранный полимер (полимеры) может быть переработан при температуре, которая ниже температуры, при которой акриловый полимер в виде частиц подвергается термодеструкции, например ниже примерно 300°С. Перерабатываемый из расплава полимер может также содержать смесь термопластичных полимеров. В одном предпочтительном варианте изобретения перерабатываемым из расплава полимером, который образует матрицу, является гомополимер или сополимер полиметилметакрилата (ПММА), полученный из мономерной смеси, содержащей 60-100 мас.% метилметакрилата и 0-40 мас.%, по меньшей мере, одного другого сополимеризующегося алкилакрилата или метакрилата. Предпочтительной ПММА матрицей является сополимер 60-98 мас.% метилметакрилата и 2-40 мас.%, по меньшей мере, одного другого сополимеризующегося алкилакрилата, выбранного из C1-4-алкил-, например метил, этил или бутил, гидроксиэтил, 2-этилгексил, циклогексил или фенил, акрилатов. Из вышеуказанных C1-4-алкилакрилат (особенно н-алкилакрилаты, где могут существовать изомеры) является предпочтительным; метил-, этил- и бутилакрилаты являются более предпочтительными; этил- и бутил- (особенно н-бутил) акрилаты являются особенно предпочтительными и этилакрилат является наиболее предпочтительным. Предпочтительный сополимер содержит 80-98 мас.% метилметакрилатных остатков и 2-20 мас.% остатков, по меньшей мере, одного указанного алкилакрилата. Предпочтительно указанный предпочтительный сополимер содержит не менее 82 мас.%, более предпочтительно не менее 84 мас.%, особенно не менее 85 мас.% метилметакрилата. Количество метилметакрилата может быть менее 95 мас.%, лучше менее 92 мас.%, предпочтительно менее 90 мас.%, более предпочтительно менее 88 мас.%, особенно для использования в конструкции, такой как виниловый сайдинг, как описано ниже. Указанный предпочтительный сополимер может включать не менее 5 мас.%, предпочтительно не менее 8 мас.%, более предпочтительно не менее 10 мас.%, особенно не менее 12 мас.% указанного, по меньшей мере, одного алкилакрилата. Предпочтительно указанный, по меньшей мере, один алкилакрилат содержит единственный алкилакрилат. Полимер матрицы может дополнительно содержать остатки других материалов, например термостабилизаторов (например, алкилмеркаптанов, как обычно используются в формовочных полимерных рецептурах), инициаторов полимеризации, замасливателей, смазок для форм, УФ- и светостабилизаторов, пигментов, красителей, гасителей, соединений, модифицирующих ударную вязкость (включая каучукоподобные материалы и модифицирующие ударную вязкость частицы типа ядро-оболочка), и антипиренов. Предпочтительно полимер матрицы включает основное количество перерабатываемого из расплава термопластичного полимера, особенно основное количество указанного гомополимера или сополимера полиметилметакрилата.

В контексте данного описания "основное" количество подходяще относится к не менее 60 мас.%, предпочтительно не менее 75 мас.%, более предпочтительно не менее 90 мас.%, особенно не менее 95 мас.%.

Индекс текучести расплава (MFI) указанного перерабатываемого из расплава термопластичного полимера при 230°С, использующий нагрузку 3,8 кг в течение 10 мин (согласно DIN 53735), подходяще составляет не менее 5. Для некоторых предпочтительных применений указанный MFI может быть не менее 10, лучше не менее 15, предпочтительно не менее 20, более предпочтительно не менее 25 и в некоторых случаях не менее 27. MFI может быть менее 35, предпочтительно менее 32.

Полимером в виде частиц является гомополимер или сополимер, который содержит 50-100 мас.% метилметакрилата, не менее 0-50 мас.% сомономера с этиленовой ненасыщенностью, содержащего, по меньшей мере, один алкилакрилат или метакрилат, и 0-10 мас.% сополимеризующегося сшивающего мономера. Подходящие частицы описаны в WO-A-97/14749 для введения в литьевые акриловые продукты для придания внешнего вида граниту.

Указанный полимер в виде частиц лучше образуется из остатков мономерной смеси, содержащей не менее 50 мас.%, предпочтительно не менее 59,9 мас.%, более предпочтительно не менее 69,9 мас.%, особенно не менее 79,9 мас.% метилметакрилата (ММА). В некоторых случаях количество указанного ММА может быть не менее 82 мас.% или даже 83 мас.%. Количество ММА может быть менее 99 мас.%, лучше менее 95 мас.%, предпочтительно менее 90 мас.%, более предпочтительно менее 88 мас.%, особенно менее 86 мас.%. Указанная мономерная смесь может также включать не менее 1 мас.%, лучше не менее 5 мас.%, предпочтительно не менее 10 мас.%, более предпочтительно не менее 12 мас.%, особенно не менее 14 мас.% сополимеризующегося акрилового сомономера. Количество указанного сополимеризующегося акрилового сомономера может быть менее 50 мас.%, лучше менее 30 мас.%, предпочтительно менее 25 мас.%, более предпочтительно менее 20 мас.%, особенно менее 18 мас.%. Указанный акриловый сомономер может быть такого типа, как описано выше для указанного сополимеризующегося алкилакрилата указанной ПММА матрицы. Указанным сомономером является предпочтительно алкилакрилат, особенно C1-4-алкилакрилат, предпочтительные примеры которого включают этилакрилат и бутилакрилат. Полимер в виде частиц может быть образован из одного или более сополимеризующихся акриловых сомономеров. Когда более одного акрилового сополимера используется в сочетании с описанным ММА, подходящее суммарное количество в мас.% сополимеризующихся акриловых сомономеров (исключая многофункциональные акриловые мономеры) является таким, как описано выше. Указанная мономерная смесь может также включать не менее 0,1 мас.%, лучше не менее 0,2 мас.%, предпочтительно не менее 0,3 мас.%, более предпочтительно не менее 0,4 мас.% сомономера, который способен образовывать сшивку с полимером. Количество указанного сомономера может быть менее 10 мас.%, лучше менее 5 мас.%, предпочтительно менее 4 мас.%, более предпочтительно менее 3 мас.%, особенно менее 2 мас.%. В некоторых случаях может быть использован 1 мас.% или менее (предпочтительно менее 1 мас.%) указанного сомономера. Предпочтительными сомономерами, способными образовывать сшивку, являются многофункциональные и предпочтительно многофункциональные акрилатные мономеры, например ди(алк)акрилатные соединения, такие как диметакрилатные соединения.

В одном случае указанный полимер в виде частиц образуется из остатков мономерной смеси, содержащей 70-95 мас.% ММА, 5-30 мас.% сополимеризующегося акрилового сомономера (предпочтительно алкилакрилата) и 0,1-5 мас.% сомономера, способного образовывать сшивку с полимером.

Указанная термопластичная композиция может включать не менее 1 мас.%, предпочтительно не менее 3 мас.%, более предпочтительно не менее 5 мас.%, особенно не менее 6 мас.%, указанного полимера в виде частиц. Количество указанного полимера в виде частиц может быть 40 мас.% или менее, предпочтительно 30 мас.% или менее, более предпочтительно 20 мас.% или менее, особенно 15 мас.% или менее.

Полимер в виде частиц может иметь широкое распределение по размерам, и его частицы могут иметь максимальный размер примерно 5 мм. Предпочтительно частицы имеют максимальный размер, который составляет менее 1 мм, например могут быть использованы частицы, которые проходят через сито 500 мкм. Предпочтительно основное количество, более предпочтительно все количество, указанных частиц указанного полимера в виде частиц типа, описанного в пункте (b) выше, может проходить через сито 350 мкм, более предпочтительно, через сито 300 мкм, особенно через сито 250 мкм. В одном предпочтительном варианте используются частицы, имеющие распределение по размерам от <10 до примерно 600 мкм. Средневзвешенный диаметр указанных частиц указанного полимера в виде частиц может быть более 100 мкм, желательно более 150 мкм. Средневзвешенный диаметр может быть менее 500 мкм, желательно менее 400 мкм, предпочтительно менее 300 мкм, более предпочтительно менее 250 мкм. Вышеуказанные средневзвешенные диаметры могут быть определены как описано в ASTM D1921.

Желательно не менее 20%, предпочтительно не менее 40%, более предпочтительно не менее 60%, особенно не менее 80% частиц указанного полимера в виде частиц находится между 60 меш (250 мкм) и 80 меш (177 мкм).

Было установлено, что в высокосдвиговых процессах, таких как экструзия и литьевое формование, частицы указанного полимера в виде частиц разрушаются на мелкие частицы, так что неожиданно частицы не обеспечивают чрезмерно шероховатую или грубую поверхность, даже когда в термопластичной композиции используют такие крупные частицы, как 250 мкм, и композицию экструдируют с формованием слоя, имеющего толщину ниже 100 мкм. Размер частиц, используемый в любой ситуации, может быть выбран на основе их пригодности и ограничений обработки и переработки таких частиц. Однако предпочтительные размеры частиц являются такими, как описано.

Полимер в виде частиц предпочтительно получают измельчением крупного куска или кусков полимера требуемой композиции. Было установлено, что частицы, полученные указанным способом, являются неправильными, со многими углами и острыми концами. Полимер может быть получен рядом способов полимеризации, например способами полимеризации в суспензии, в растворе, в эмульсии или в массе.

Было установлено, что, когда экструдируют и каландрируют лист из термопластичной полимерной композиции, имеются заметные различия между глянцем на поверхности листа, которая находится в контакте с валками каландра, и на противоположной поверхности, которая находится в контакте с воздухом. На этом основании, когда термопластичную композицию с низким глянцем изобретения наносят поверх слоя другого полимера, например, соэкструзией, предпочтительно, чтобы поверхность композиции с низким глянцем обрабатывалась так, чтобы она проходила через систему валков каландра на воздушной стороне образца.

Согласно второму аспекту настоящего изобретения предлагается способ получения перерабатываемой из расплава термопластичной композиции (предпочтительно согласно указанному первому аспекту), причем способ включает контактирование, предпочтительно смешение:

a) 50-99,5 мас.% перерабатываемого из расплава термопластичного полимера и

b) 0,5-50 мас.% полимера в виде частиц, содержащего остатки мономерной смеси, содержащей 50-100 мас.% метилметакрилата (ММА), не менее 0-50 мас.% сомономера с этиленовой ненасыщенностью, содержащего, по меньшей мере, один алкилакрилат или метакрилат, и 0-10 мас.% сополимеризующегося сшивающего мономера, причем указанные частицы имеют максимальный размер 5 мм.

Указанный полимер в виде частиц может иметь твердость менее 90 при измерении на М-шкале твердости по Роквеллу согласно ISO 2039-2.

Указанный перерабатываемый из расплава термопластичный полимер и указанный полимер в виде частиц предпочтительно не подвергают литью. Указанный перерабатываемый из расплава термопластичный полимер и указанный полимер в виде частиц предпочтительно смешивают экструзией, желательно используя высокосдвиговый экструдер. Указанный перерабатываемый из расплава термопластичный полимер и указанный полимер в виде частиц могут быть подвергнуты воздействию скорости сдвига не менее 100 с-1, предпочтительно не менее 115 с-1, более предпочтительно не менее 130 с-1, особенно не менее 140 с-1 в процессе указанного смешения. Скорость сдвига может быть менее 200 с-1, предпочтительно менее 180 с-1, более предпочтительно менее 160 с-1.

Указанное смешение при экструзии предпочтительно проводится в таких условиях, что частицы указанного полимера в виде частиц разрушаются. Таким образом, средневзвешенный диаметр частиц указанного полимера в виде частиц перед указанной экструзией больше, чем после указанной экструзии.

Указанные смешанные/экструдированные перерабатываемый из расплава термопластичный полимер и полимер в виде частиц предпочтительно формуют в дискретные единицы, например гранулы из указанной перерабатываемой из расплава термопластичной композиции, подходящие для дальнейшего использования.

Предпочтительно указанный перерабатываемый из расплава термопластичный полимер и указанный полимер в виде частиц не подвержены химическому взаимодействию в процессе указанных смешения и/или экструзии и более предпочтительно не подвержены взаимодействию на любой стадии получения указанных дискретных единиц. Таким образом, предпочтительно перерабатываемый из расплава термопластичный полимер не отверждается в процессе и/или после контактирования с указанным полимером в виде частиц. Особенно указанный перерабатываемый из расплава термопластичный полимер и указанный полимер в виде частиц не взаимодействуют химически ни на какой стадии, например даже при формовании изделия типа, описанного здесь.

Получение указанного полимера в виде частиц предпочтительно включает полимеризацию мономерной смеси, которая желательно включает мономеры и/или другие ингредиенты, описанные здесь, желательно в количествах, указанных здесь. Образованный полимер предпочтительно подвергают стадии снижения размеров, желательно с тем, чтобы получить частицы, имеющие размеры частиц, как описано здесь. Частицы затем подходяще смешивают с указанным перерабатываемым из расплава термопластичным полимером с образованием указанной перерабатываемой из расплава термопластичной композиции.

Согласно третьему аспекту изобретения предлагается способ формования изделия, который включает формование перерабатываемой из расплава термопластичной полимерной композиции согласно указанному первому аспекту или полученной согласно указанному второму аспекту для того, чтобы формовать указанное изделие.

В способе указанная перерабатываемая из расплава термопластичная композиция может быть подвергнута воздействию таких условий, что частицы полимера в виде частиц в указанной перерабатываемой из расплава термопластичной композиции разрушаются со снижением в результате их размера. Таким образом, предпочтительно средневзвешенный диаметр указанного полимера в виде частиц перед указанным формованием больше, чем после указанного формования. Предпочтительно перерабатываемая из расплава термопластичная композиция и/или условия, в которых она подвергается формованию изделия, выбирается/выбираются так, что поверхность изделия, формованного из указанной термопластичной композиции, по существу не включает частиц диаметром более 100 мкм. Это может быть определено под микроскопом, например, оптической микроскопией в падающем свете и сканирующей электронной микроскопией сечений, выполненных перпендикулярно поверхности.

В способе указанная перерабатываемая из расплава термопластичная композиция желательно подвергается воздействию скорости сдвига не менее 100 с-1, предпочтительно не менее 115 с-1, более предпочтительно не менее 130 с-1, особенно не менее 140 с-1 в процессе формования изделия. Однако, когда указанная перерабатываемая из расплава термопластичная композиция соэкструдируется, например, с ПВХ, может быть использован низкосдвиговый экструдер, в случае чего скорость сдвига будет ниже, чем рассмотренные выше.

Композиция может формоваться в виде листов или пленки. Она может быть экструдирована или отлита в различные формы или соэкструдирована или ламинирована с другими материалами, например жесткими или вспененными формами АБС, ПВХ, полистирольными полимерами, включая ударопрочный полистирол ((HIPS)(УППС)) и другие модифицированные стирольные полимеры, или полиолефинами. Композиция также может быть соэкструдирована или ламинирована с металлами. Листы, полученные как описано (например, соэкструдированные или ламинированные листы), могут быть термоформованы или иным образом формованы в желаемую форму подходящим способом.

Преимущественно, когда используют литьевое формование, низкий поверхностный глянец может быть получен даже на тщательно отполированных формах. Это может обеспечить путь получения отделочных деталей для подгонки экструдированных или соэкструдированных панелей с низким глянцем или для получения прозрачных пластин.

Композиция может быть преимущественно использована для создания пигментированного соэкструдированного верхнего слоя для менее погодостойких материалов, таких как ПВХ (например, для винилового сайдинга, оконных рам и листа), УППС (например, для задвижек, дверей, листа) и АБС (например, для задвижек, дверей, листа и оконных рам).

Способ может включать получение слоя указанной перерабатываемой из расплава термопластичной композиции, который тоньше диаметров некоторых частиц полимера в виде частиц, используемого для получения указанной перерабатываемой из расплава термопластичной композиции.

Согласно четвертому аспекту изобретения предлагается изделие, полученное способом согласно третьему аспекту.

Таким образом, соответственно, предлагается изделие, полученное формованием расплавленной термопластичной композиции, образованной плавлением акриловой композиции, содержащей:

a) 50-99 мас.% перерабатываемого из расплава термопластичного полимера и

b) 0,5-50 мас.% полимера в виде частиц, содержащего остатки мономерной смеси, содержащей 50-100 мас.% ММА, не менее 0-50 мас.% сомономера с этиленовой ненасыщенностью, содержащего, по меньшей мере, один алкилакрилат или метакрилат, и 0-10 мас.% указанных частиц сополимеризующегося сшивающего мономера, имеющих максимальный размер 5 мм.

Не требуется, чтобы изделие было полностью образовано из расплавленной термопластичной композиции. Имеется много применений, в которых изделие может содержать другие материалы, например оно может быть ламинатом из термопластичной композиции и другого материала, или термопластичная композиция изобретения может образовать только поверхностное покрытие на изделии. Такие композитные изделия могут быть получены формованием отдельного термопластичного слоя и скреплением его с конечным изделием, или термопластичный слой может быть нанесен такой технологией, как соэкструзия, на другое термопластичное или экструзионное покрытие.

Указанное изделие может быть соэкструдированным или ламинированным компонентом. Указанное изделие предпочтительно включает подложку и материал верхнего слоя, где указанный материал верхнего слоя содержит указанную перерабатываемую из расплава термопластичную композицию.

Указанный компонент может быть использован в конструкции.

Указанный компонент может быть использован в строительной конструкции. Например, он может быть жестким или соэкструдированным строительным элементом, например облицовкой потолка, наличником, бордюрной рейкой, наружной облицовкой, сайдингом, водосточным желобом, трубой, ставнями, оконным переплетом, подоконником, оконным профилем, профилем для теплиц, филенкой, дверным переплетом, покрытием крыши, архитектурными элементами или подобным. Предпочтительным компонентом для использования в конструкции является соэкструдированный компонент, содержащий подложку, например, выполненную из ПВХ, УППС или АБС (особенно, ПВХ), и указанный перерабатываемый из расплава термопластичный материал, предусмотренный в виде верхнего слоя на ней. Особенно предпочтительным компонентом является виниловый сайдинг, содержащий ПВХ и верхний слой из указанного термопластичного материала.

Указанный компонент может быть использован в конструкции автомобиля или в другом транспортном применении как в качестве основного материала, так и в качестве соэкструдированного материала. Такие применения включают (но не ограничиваются ими) декоративную наружную отделку, формованные кабины, бамперы (крылья), жалюзи, задние панели, принадлежности для автобусов, грузовых автомобилей, вагонов, автофургонов, сельского транспорта и вагонов метрополитена, отделку стен и жилых помещений или подобное.

Предпочтительно поверхность изделия, формованного из указанной термопластичной композиции, имеет шероховатость (Ra) менее 2000  , предпочтительно менее 1750

, предпочтительно менее 1750  . Шероховатость может быть не менее 350

. Шероховатость может быть не менее 350  .

.

Соответственно, поверхность изделия, формованного из указанной термопластичной композиции, имеет поверхностный глянец, измеренный под углом наблюдения 75° (согласно ASTM D3679), менее 85, предпочтительно менее 75, более предпочтительно менее 65, особенно менее 55. В предпочтительном варианте поверхностный глянец, измеренный, как описано, находится в интервале 4,5-30, более предпочтительно 9-20.

Соответственно, когда поверхность изделия, формованного из указанной термопластичной композиции, испытывается на ударную прочность, средняя высота разрушения составляет не менее 19,1 см (7,5 дюйм), более предпочтительно не менее 24,1 см (9,5 дюйм), особенно не менее 26,7 см (10,5 дюйм). Средняя высота разрушения может быть менее 38,1 см (15 дюйм).

Согласно пятому аспекту предлагается изделие, которое содержит термопластичную композицию, где указанное изделие и/или указанная композиция (композиции) являются такими, как описано в любой формулировке здесь.

Согласно шестому аспекту изобретения предлагается изделие, формованное из термопластичной композиции, которая содержит перерабатываемый из расплава термопластичный полимер и полимер в виде частиц, где средневзвешенный диаметр частиц указанного полимера в виде частиц до формования указанного изделия больше диаметра после формования изделия.

Согласно седьмому аспекту изобретения предлагается способ формования изделия, которое содержит подложку и на подложке верхний слой, причем способ включает: выбор, например получение, перерабатываемой из расплава термопластичной композиции, содержащей перерабатываемый из расплава термопластичный полимер и полимер в виде частиц, в котором часть частиц полимера в виде частиц имеет диаметр х мкм; и экструдирование, предпочтительно соэкструдирование, указанной выбранной композиции с формованием верхнего слоя толщиной менее х мкм. Толщина может быть менее 95% от х, предпочтительно менее 75% от х, более предпочтительно менее 50% от х.

Изобретение охватывает изделие, которое включает подложку и материал верхнего слоя, полученный из термопластичной композиции, как описано здесь.

Верхний слой, как описано здесь, может иметь толщину менее 200 мкм, предпочтительно менее 175 мкм, более предпочтительно менее 150 мкм, особенно менее 125 мкм. Толщина может быть более 50 мкм. Толщина примерно 100 мкм является предпочтительной.

Любая характеристика любого аспекта любого изобретения или варианта, описанного здесь, может быть комбинирована с любой характеристикой любого аспекта любого другого изобретения или варианта, описанного здесь.

Отдельные варианты изобретения будут описаны теперь путем примера.

Пример 1

Смесь, содержащую 92 мас.% промышленного акрилового полимера торговой марки DIAKON MG102 (Ineos Acrylics, Великобритания), который является сополимером метилметакрилата и этилакрилата и имеет молекулярную массу приблизительно 90000, и 8% пигментированного белого концентрированного раствора, компаундируют вместе и гранулируют с использованием 30 мм двухшнекового экструдера Werner & Pfleiderer ZSK30, работающего при 230°С и 275 об/мин. Полученные гранулы экструдируют в лист толщиной 1 мм и шириной 100 мм с использованием 30 мм (1,5 дюйм) одношнекового экструдера, работающего при 230°С с линейной скоростью приблизительно 1 м/мин. Экструдированный лист пропускают через 3-валковую стадию каландрирования на выходе из экструдера. Валки нагреты до примерно 80°С и имеют радиус 50 мм.

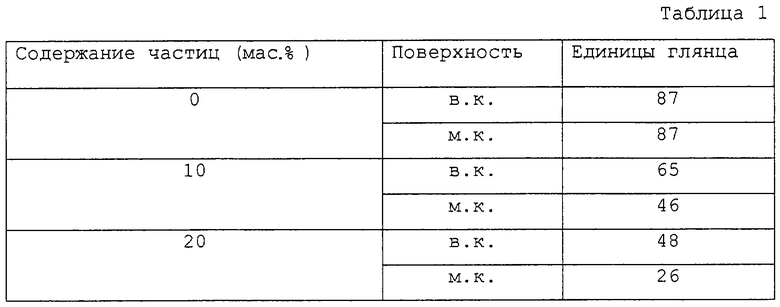

Глянец каждой поверхности листа определяют с использованием прибора Phopoint Novo-Gloss meter с измерением под углом 60°. Как будет понятно специалистам в области техники по экструдированию термопластичного листа, одна поверхность находится в контакте с нагретыми каландрирующими валками дольше, чем другая поверхность, и поэтому указанные поверхности измеряются отдельно. Поверхность в контакте с валками в течение наиболее длительного времени называется "высоко каландрированной ((hс)(в.к.))", тогда как другая поверхность называется "менее каландрированной ((lс)(м.к.))". Глянец каждой поверхности измеряют в 10 положениях по направлению экструзии листа, и средний результат показан в таблице 1.

Получение сшитых акриловых частиц.

Сшитый акриловый полимер получают полимеризацией в массе в герметичном найлоновом баллоне мономерной смеси, содержащей 83% ММА, 8% н-бутилакрилата, 8% этилакрилата и 1% этиленгликольдиметакрилата, вместе с инициаторами и стабилизаторами.

Смесь подвергают запрограммированному термическому циклу, как традиционно используется для процессов полимеризации в массе, и затем охлаждают. После охлаждения до комнатной температуры баллон и термопару удаляют и разгружают. Полученный полимер измельчают и просеивают на стандартном проволочнотканом сите. Просеянные фракции, которые проходят через стандартное сито US 60 меш (размер отверстия 250 мкм), используют для указанных примеров. Анализом размеров частиц показано, что 82% частиц находится между 60 меш (250 мкм) и 80 меш (177 мкм). Видно, что частицы имеют неправильную форму, приближающуюся к пирамидальной.

Частицы сшитого акрилового полимера добавляют к смеси полимера и красящего концентрированного раствора. Смесь компаундируют с использованием экструдера ZSK 30 (при 230°С, 275 об/мин и скорости сдвига примерно 140 с-1) и гранулируют, и затем экструдируют листовые образцы и определяют их глянец, как описано выше.

Результаты показывают, что присутствие сшитых акриловых частиц значительно снижает глянец обеих поверхностей экструдированного листа. Различие в глянце между поверхностями одного и того же листа также отмечается для тех образцов, которые содержат частицы, но не для образца, не содержащего частицы. Исследование образцов показывает, что форма частиц не изменяется значительно, но их размер снижается до примерно 50-70 мкм.

Пример 2

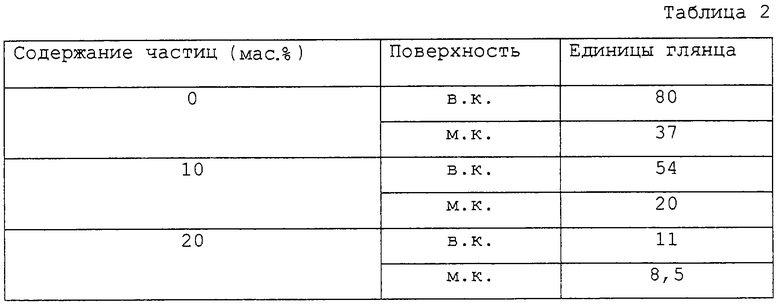

Гранулы ПВХ (EVC-соединения RG7-760-1476) смешивают в барабане со сшитыми акриловыми частицами, как описано в примере 1, и экструдируют в лист при 180°С, как описано в примере 1.

Образец без частиц получают таким же образом. Глянец определяют как описано в примере 1, и результаты являются такими, как показано в таблице 2.

Пример 3

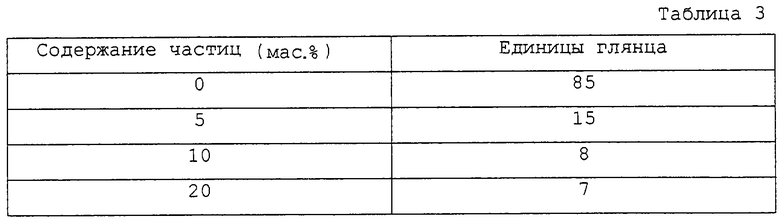

Частицы окрашенного в зеленый цвет сшитого акрилового полимера получают из мономерной смеси, содержащей 84% ММА, 15,5% бутилакрилата и 0,5% этиленгликольдиметакрилата, вместе со стабилизаторами, инициаторами и агентом переноса цепи, как описано в примере 1.

Частицы измельчают и просеивают, как ранее. Ударопрочный сорт литьевого акрилового полимера (торговая марка DIAKON ST35G8) окрашивают с использованием зеленого пигментированного концентрированного раствора при 8 мас.%. Зеленые частицы компаундируют с основным полимером на двухшнековом экструдере, и полученные гранулы формуют литьевым формованием с использованием машины литьевого формования Colourstubbe при 230°С с получением образца в виде пластины 75×50×3 мм. Глянец определяют как описано ранее, и результаты показаны в таблице 3.

Пример 4

Сшитый акриловый полимер получают полимеризацией в массе 83,18 мас.% ММА, 14,68 мас.% сомономера (н-бутилакрилата), 0,61 мас.% сшивающего агента, 0,49 мас.% агента переноса цепи и 0,05 мас.% инициатора.

Полимер измельчают и просеивают с получением распределения частиц по размеру, в котором 36,7% мас./мас. находится между 60 и 100 меш (250 и 150 мкм) и 35,1% мас./мас. находится между 150 и 30 мкм, и материал имеет средневзвешенный диаметр 187,9 мкм.

8 мас.% полимера в виде частиц компаундируют с промышленным ударопрочным акриловым сополимером (торговая марка DIAKON ST35G8, как описано ранее) с использованием совращающегося двухшнекового экструдера ZSK30 при 230°С, как описано в примере 1.

Полученный таким образом материал соэкструдируют с использованием одношнекового экструдера в виде приблизительно 100 мкм слоя на жесткий ПВХ с получением панелей общей толщиной приблизительно 1 мм. Панели испытывают на удар согласно ASTM D4226, и поверхностный глянец определяют с использованием 75-градусного прибора по ASTM D3679, как описано выше. Результаты являются следующими:

Средняя высота разрушения (дюйм) в соответствии с ASTM D4226 11,1

Глянец (наблюдение под углом 75°) 51

Внешний вид листа Матовая поверхность

Пример 5

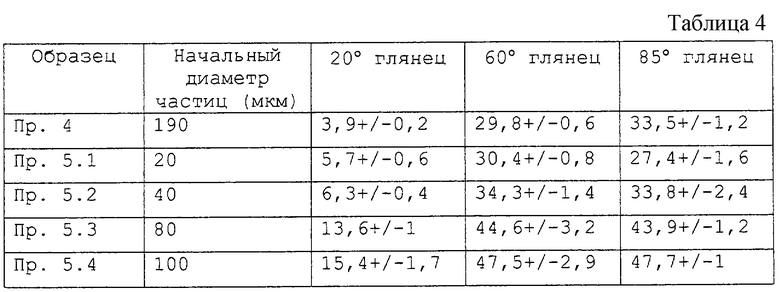

Полимер в виде частиц из примера 4 сравнивают со сшитыми шаровидными частицами, имеющими средневзвешенные диаметры 20, 40, 80 и 100 мкм (обозначенные как примеры 5.1, 5.2, 5.3 и 5.4 соответственно).

Полимер в виде частиц и сшитые шаровидные частицы компаундируют с акриловым сополимером (как описано в примере 4) при содержании 5 мас.% с использованием совращающегося двухшнекового экструдера ZSK30 при температуре 230°С. Соэкструдированный лист номинальной толщины приблизительно 1 мм получают с акриловым материалом, образующим верхний слой толщиной приблизительно 100 мкм. Поверхностный глянец листов определяют с использованием прибора Rhopoint Novogloss Gloss Meter, и полученные результаты показаны в таблице 4.

Данные по глянцу для сшитых шаровидных материалов примеров 5.1-5.4 показывают линейную зависимость поверхностного глянца от диаметра шарика для всех углов измерения глянца. Однако материал из примера 5 не совпадает с указанными линейными зависимостями. В данном случае отдельные частицы не могут быть идентифицированы на поверхности, тогда как присутствие крупной дискретной частицы наблюдается для материалов примеров 5.3 и 5.4. Более конкретно, оптическая микроскопия в падающем свете подтверждает, что частицы одинакового размера при введении в экструдер присутствуют в материале примеров 5.

Изобретение относится к перерабатываемым из расплава термопластичным композициям для получения изделий, имеющих поверхности с относительно низким глянцем. Способ получения перерабатываемой из расплава термопластичной композиции включает смешение: а) 50-99,5 мас.% перерабатываемого из расплава термопластичного полимера и б) 0,5-50 мас.% сополимера в виде частиц, содержащего остатки мономерной смеси, содержащей, по крайней мере, 50 мас.% метилметакрилата, по крайней мере, 1 мас.% и менее 20 мас.% сополимеризуемого акрилового сомономера, содержащего, по крайней мере, один алкилакрилат или метакрилат, и, по крайней мере, 0,1 мас.% сополимеризуемого сшивающего мономера, причем указанные частицы имеют максимальный размер 5 мм. Перерабатываемый полимер и сополимер в виде частиц смешивают в условиях сдвига так, что частицы указанного сополимера в виде частиц разрушаются. Предложен вариант способа получения вышеуказанной композиции, включающий контактирование тех же составляющих и отличающийся использованием частиц сополимера с размером более 100 мкм и менее 250 мкм. Способ формования изделия включает получение вышеуказанной композиции и профилирование композиции с получением изделия. Вариант способа формования изделия, которое содержит верхний слой, включает получение вышеуказанной композиции и экструдирование композиции с получением верхнего слоя толщиной менее чем диаметр частиц сополимера в виде частиц. Изделие включает подложку и материал верхнего слоя, полученный из вышеуказанной композиции. Изобретение позволяет получить изделия с поверхностью, имеющей относительно низкий глянец и со сравнимыми по физическим свойствам с акриловыми композициями с высоким глянцем. 6 с. и 36 з. п.ф-лы, 4 табл.

| US 3345434 A, 03.10.1967.GB 1197957 A, 08.07.1970.WO 9714749 A, 24.04.1997.RU 2090577 C1, 20.09.1997. |

Авторы

Даты

2004-10-20—Публикация

2000-08-16—Подача