Область техники, к которой относится изобретение

Изобретение относится к промышленным электролизерам.

Уровень техники

Электролиз водных растворов НСl является хорошо известным способом извлечения газообразного хлора с высокой степенью концентрации. Водный раствор соляной кислоты является побочным продуктом химического производства, в особенности в химических установках, использующих хлор в качестве реагента: при этом хлор, выделяющийся в анодной камере электролизера, может повторно использоваться как сырье для химической установки. Электролиз становится чрезвычайно привлекательным способом, когда стандартный катод, выделяющий водород, заменяют на электрод с газовой диффузией с потреблением кислорода из-за существенного снижения потребления энергии. Способность электрода с диффузией газа успешно работать в таких условиях кардинально зависит от природы и рабочих характеристик катализатора, но также и от структуры электрода с диффузией газа. Платина обычно считается наиболее эффективным катализатором для электровосстановления кислорода в широком диапазоне условий; активирование электродов с диффузией газа катализаторами на основе платины является хорошо известным способом в данной области техники и находит широкое применение в топливных элементах и электролизерах различных видов.

Однако в случае электролиза водного раствора НСl проявляются некоторые серьезные недостатки использования платины в качестве катодного катализатора, поскольку катод с диффузией газа неизбежно, по меньшей мере частично, входит в контакт с жидким электролитом, который содержит ионы хлора и растворенный хлор. Прежде всего, платина чувствительна к отравлению ионами хлора, что отрицательно влияет на ее активность в отношении восстановления кислорода. Что еще более важно, комбинированное комплексообразующее воздействие соляной кислоты и растворенного газообразного хлора переводит металлическую платину в растворимую соль, которая вымывается, делая этот материал непригодным для использования в электродах с газовой диффузией.

Другие металлы платиновой группы, видимо, ведут себя подобным образом. Например, в соответствии с публикацией автора Poubaix "Atlas of Electrochemical Equilibria in Aqueous Solutions" (Атлас электрохимического равновесия в водных растворах) мелко измельченный металлический родий растворяется в горячей концентрированной серной кислоте, царской водке и кислородсодержащей соляной кислоте. Аналогично (гидратированный) Rh2О3·5Н2О легко растворяется в НСl и в других кислотах. Эти проблемы были частично смягчены в соответствии с описанием катализатора на основе родия/оксида родия, описанного в сопутствующей заявке на патент США 09/013080. В частности, система родий/оксид родия, хотя она несколько менее активна, чем платина, в отношении восстановления кислорода, не отравляется ионами хлора. Кроме того, заметно улучшилась химическая сопротивляемость водному раствору соляной кислоты с небольшими количествами растворенного хлора по сравнению с платиной.

Однако для получения достаточно активной и стабильной формы этого катализатора необходим этап активирования, и некоторые ограничения возникают, когда такой катализатор должен быть включен в электрод с диффузией газа; например, химическое и электронное состояние катализатора изменяется при обжиге на воздухе, который является общеупотребимым этапом приготовления электрода с диффузией газа в данной области техники. Для замены этого этапа или для восстановления активной и стабильной формы катализатора после него необходимо выполнять трудоемкие и/или дорогостоящие операции, как описано в заявке на американский патент, регистрационный №09/013080. Кроме того, требуемая химическая стабильность проявляется только в диапазоне потенциалов, типичных при электролизе, при этом требуется предпринимать исключительные меры предосторожности во время периодического отключения электролизера, поскольку в противном случае внезапное изменение потенциала катода в комбинации с высоко агрессивной химической средой приводит к растворению существенного количества катализатора и частичной деактивации остальной части. Для планируемых отключений электролизеров могут быть установлены специальные процедуры, хотя они приводят к дополнительным затратам, немногое или ничего нельзя сделать в случае внезапного неуправляемого отключения из-за непредсказуемых причин (например, короткого электрической сети).

Сущность изобретения

Настоящее изобретение направлено на новый катализатор для восстановления кислорода, который имеет требуемую высокую химическую стабильность в высоко коррозийной среде. Кроме того, настоящее изобретение направлено на новые электроды с диффузией газа с новым катализатором, установленным в них, которые имеют требуемые высокие электрокаталитические свойства. Настоящее изобретение также направлено на новую электролитическую ячейку, содержащую электрод с диффузией газа в соответствии с настоящим изобретением, и на улучшенный способ электролиза соляной кислоты для производства хлора.

Эти и другие цели и преимущества настоящего изобретения будут очевидными из следующего подробного описания.

Новый электрохимический катализатор в соответствии с настоящим изобретением состоит из сульфида родия, который может быть либо установлен на электропроводном инертном носителе, или может использоваться без носителя. Этот катализатор не требует применения этапа активирования перед его использованием и предпочтительно сохраняет всю свою электрокаталитическую активность в отношении восстановления кислорода в присутствии ионов хлора и органических молекул. Кроме того, катализатор, как оказалось, не растворяется при комплексообразующем воздействии смеси водного раствора соляной кислоты/хлора, благодаря чему не требуется предпринимать какие-либо меры предосторожности во время отключения напряжения при использовании в электролизаторах соляной кислоты. Катализатор, предпочтительно, наносится в виде покрытия по меньшей мере с одной стороны ткани и может использоваться самостоятельно, со связующим, смешанным с электропроводным носителем и связующим, или на электропроводном носителе и в комбинации со связующим. Связующее может быть гидрофобным или гидрофильным, смесь может наноситься в виде покрытия на одну или обе стороны ткани. Ткань может быть тканым или нетканым материалом и может представлять собой углеродную ткань, углеродную бумагу или сетку из любого электропроводного металла.

Примеры носителей с высокой площадью поверхности включают графит, различные формы углерода и другие, мелко измельченные носители, но предпочтительно используется сажа.

Такие ткани с покрытием из катализатора могут применяться как катоды с диффузией газа, имеющие напряжения ячейки, плотности тока и срок службы, которые не могли быть ранее получены при нормальных условиях работы, в особенности при использовании в высоко агрессивной среде, такой, какая применяется при электролизе соляной кислоты, получаемой в виде побочного продукта.

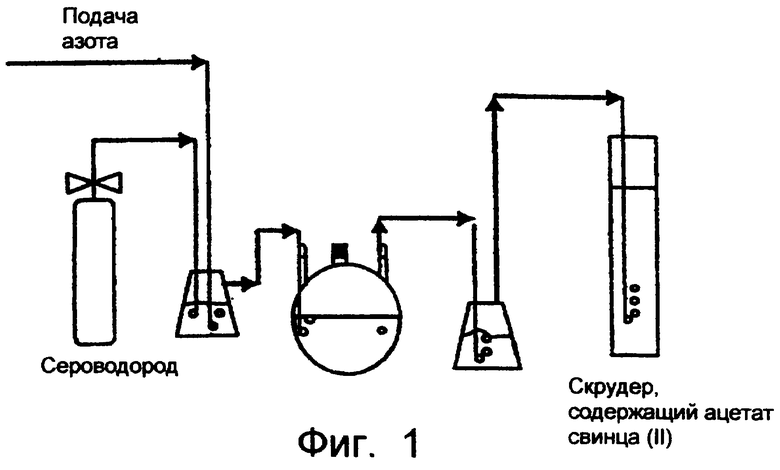

Катализатор может быть легко приготовлен при барботаже газообразным сероводородом полного раствора растворимой в воде соли родия. При этом в качестве носителя для сероводорода может использоваться газообразный азот, и поток чистого азота может предпочтительно использоваться для удаления избытка сероводорода после завершения реакции. Получаемые в результате твердые вещества выделяют фильтрацией, промывают и высушивают до получения постоянного веса при температуре, например, 125°С. Полученный таким способом сульфид родия используется без носителя (катализатор без носителя). Однако, когда водный раствор растворимой в воде соли родия дополнительно содержит суспензию подходящего электропроводного носителя, сульфид родия, предпочтительно, осаждается в виде очень мелких частиц на поверхности электропроводных частиц (катализатор на носителе). Полученную в результате гидратированную форму сульфида родия нагревают в инертной атмосфере до температуры 550-650°С и, предпочтительно, выше 600°С для формирования безводной формы катализатора на основе сульфида родия. Нагрев может продолжаться в течение нескольких часов, в зависимости от объема навески, и выбор температуры является критичным для формирования достаточно стабильного катализатора.

Если температура будет слишком низкой, например 300°С, полученные в результате кристаллиты не будут достаточно хорошо выраженными, и стабильность катализатора будет недостаточной. Если температура будет слишком высокой, например 725°С, катализатор без носителя будет иметь исключительную стабильность в отношении воздействия кислоты, но не будет иметь достаточную степень электропроводности.

Перечень фигур чертежей

Фиг.1 изображает схему реакционной установки для получения сульфида родия на носителе или без носителя.

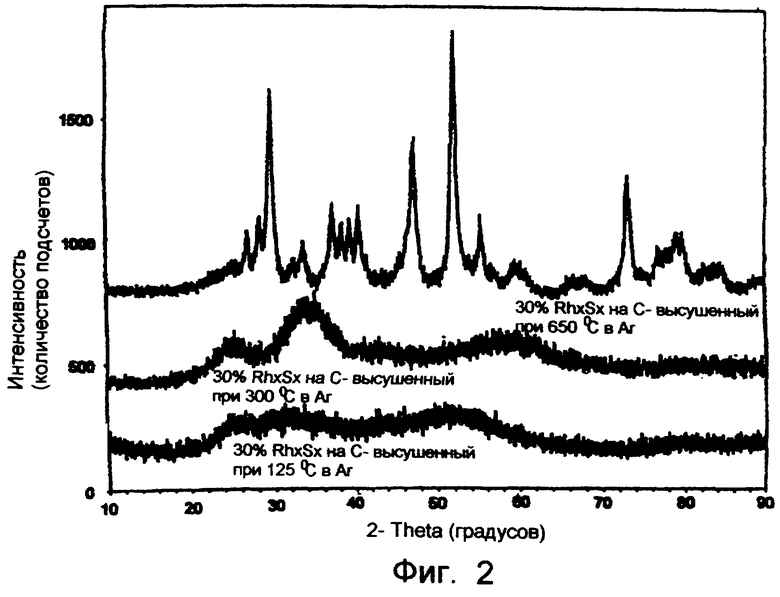

Фиг.2 изображает диффракционные картины в рентгеновских лучах исходных веществ для получения сульфида родия как функцию температуры печи. Запись 1: 30% RhSx на углероде, высушенный при 125°С. Запись 2: 30% RhSx на углероде, 300°С в атмосфере аргона. Запись 3: 30% RhSx на углероде, 650°С в атмосфере аргона.

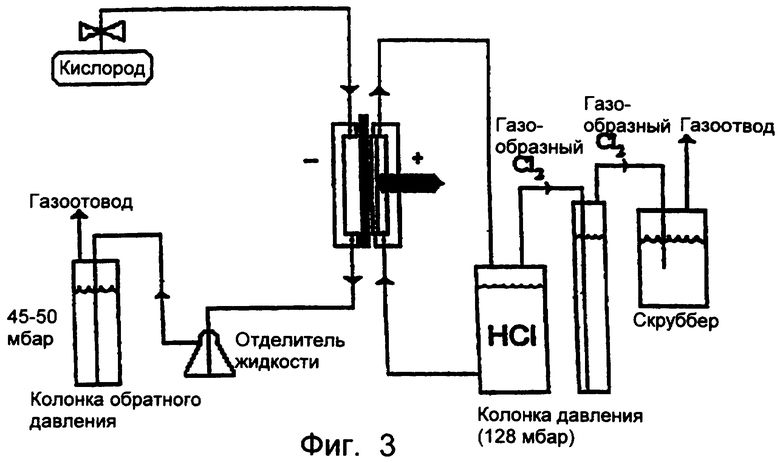

Фиг.3 изображает схему проточной системы для получения Cl2 из НСl с использованием кислородно-деполяризованного электрода с диффузией газа.

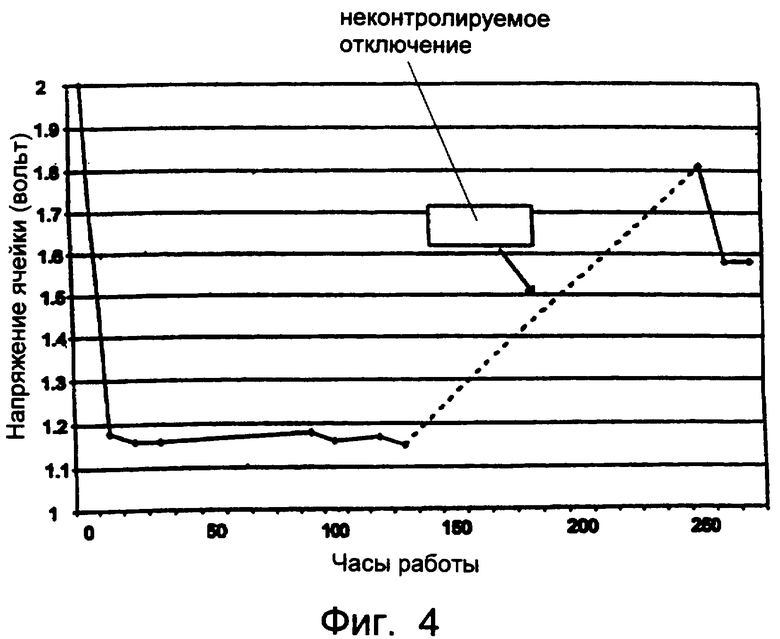

Фиг.4 представляет типичные данные для платинового катализатора, который внедрен в стандартную структуру ELAT™, с 30% Pt/C, 1,1 мг/см2, с покрытием 0,70 мг/см2 из материала Nafion, который работает в растворе HCl/Cl2 при 3 кА/м2. ELAT представляет собой торговую марку компании E-Tek, город Нэйтик (штат Массачусетс), США, с помощью которого формируются электроды с диффузией газа, содержащие углеродистую ткань и смесь катализатора и фторированного связующего, внедренных в нее.

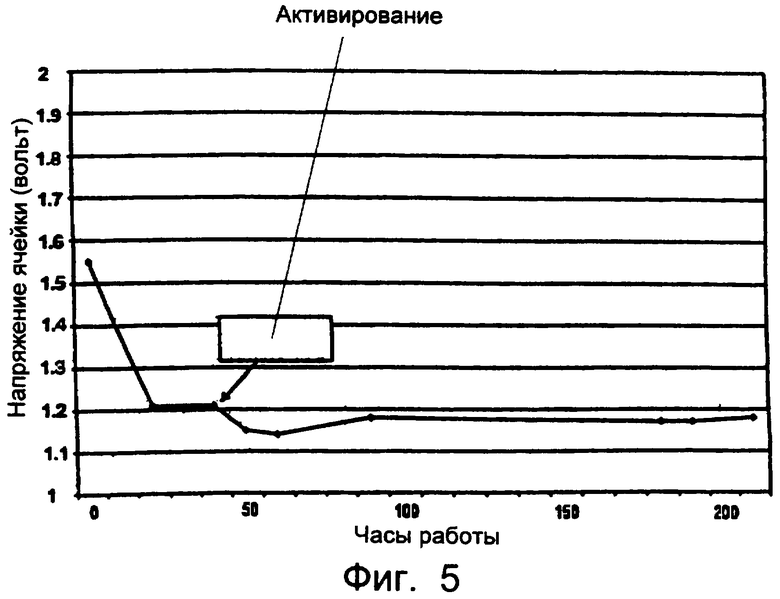

Фиг.5 представляет данные, полученные с родием-окислом родия, внедренным в одностороннюю структуру FLAT™ с 30% Rh/C, 1,01 мг/см2, с покрытием из 0,70 мг/см2 материала Nafion, который работает в растворе НСl/Сl2 при 3 кA/м2.

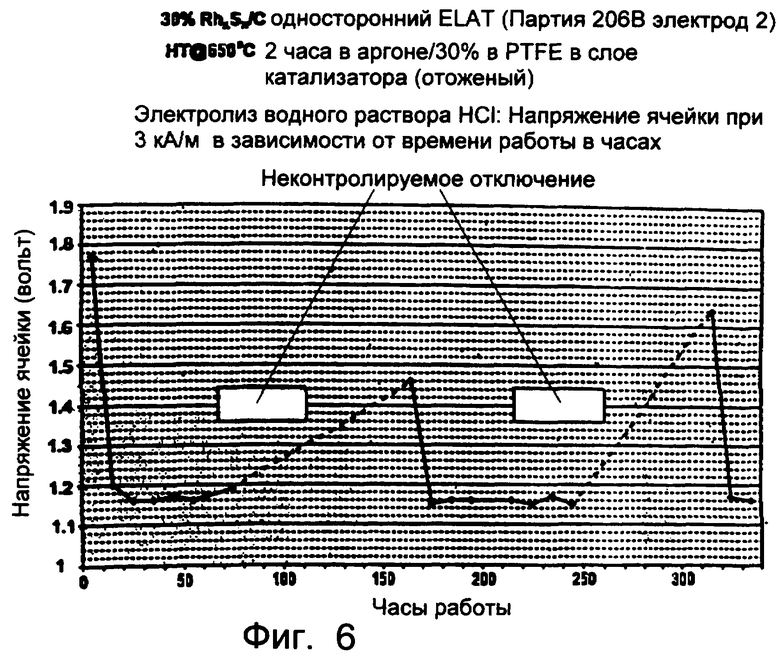

Фиг.6 представляет данные, полученные с 30% RhSx/C, внедренным в одностороннюю структуру ELAT™ с 30% Rh/C, 1 мг/см2, с покрытием с 0,70 мг/см2 материала Nafion, который работает в растворе HCl/Cl2 при 3 кА/м2.

Сведения, подтверждающие возможность осуществления изобретения

В нижеприведенных примерах описаны несколько предпочтительных вариантов воплощения, которые иллюстрируют настоящее изобретение. Однако следует понимать, что настоящее изобретение не ограничивается конкретными вариантами воплощения.

ПРИМЕР 1

100 г сульфида родия на носителе приготовили с использованием следующей процедуры: 57,3 г RhCl3·xH2O (39,88% по массе металлического родия) растворили в 2 л деионизированной (D.I.) воды без какой-либо регулировки рН. Затем добавили 53,4 г активированного угля марки Vulcan XC-72 и смесь перевели в суспензию с помощью магнитного смесителя.

Газообразный сероводород затем барботировали через суспензию при температуре окружающей среды, используя азот в качестве газа носителя, в соответствии со схемой, приведенной на фиг.1. Смесь затем реагировала в соответствии с описанием в течение 7 ч. После завершения реакции через систему прокачали азот для удаления остаточного H2S. Оставшийся раствор подвергли вакуумной фильтрации для изоляции твердых веществ, которые затем промыли деионизированной водой и высушили при 125°С до постоянного веса. Полученный в виде осадка катализатор затем перемололи до получения тонкого порошка и нагревали до 650°С в атмосфере потока аргона в течение двух часов. При этом получили содержание катализатора на углероде 30% по массе металлического родия.

Как было указано выше, конечная тепловая обработка является критичным этапом при приготовлении требуемого стабильного и активного сульфида металла. На фиг.2 представлено формирование сульфида родия в соответствии с вышеописанной схемой как функция температуры обработки. В частности, на фиг.2 представлены результаты сканирования дифракции в рентгеновском излучении (XRD) порошкообразного образца а.) катализатора на носителе после фильтрации и сушки, b.) катализатора на носителе а.) после нагрева до 300°С в атмосфере аргона, и с.) катализатора на носителе b.) после нагрева до 650°С. Повышение количества и выраженности пиков в этих картинах сканирования показывает формирование четко выраженных кристаллитов, содержащих родий и серу. Изменения XRD спектрограмм при тепловой обработке также отражают соответствующее существенное приращение стабильности катализатора.

ПРИМЕР 2

8 г сульфида родия без носителя приготовили с помощью следующей процедуры: 12,1 г RhCl3·xH2O (39,88% по массе металлического родия) растворили в 700 мл деионизированной воды, без какой-либо регулировки рН, газообразный сероводород затем барботировали через суспензию при температуре окружающей среды, используя азот в качестве газа носителя, в соответствии со схемой, изображенной на фиг.1. Смесь затем реагировала в соответствии с описанием в течение 4 ч. По завершению реакции через систему продули азот для удаления остаточного H2S. Оставшийся раствор подвергли вакуумной фильтрации для изолирования твердых веществ, которые затем промыли деионизированной водой и высушили при 125°С до постоянного веса. Полученный в результате фильтрат катализатора перемололи для получения тонкого порошка и подвергли нагреву при температуре 650°С в потоке аргона в течение двух часов.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Катализатор на основе окисла родия/родия на носителе Vulcan ХС-72 приготовили в соответствии со способом, описанным в одновременно заявленном американском патенте регистрационный номер 09/013080 (от 26 февраля 1998 года), описание которого повторяется ниже. 9,43 г RhCl3·xH2O (39,88% по массе металлического родия) растворили в 2 л деионизированной воды при комнатной температуре и к полученному в результате раствору добавили дисперсию 8,75 г Vulcan ХС-72 в 500 мл D.I. воды. Смесь перемешивали для поддержания однородной углеродной суспензии при медленном добавлении (2-3 мл/мин) 0,5 молярного раствора гидрохлорида аммония. Хотя теоретически для образования Rh(OH)3 требуется 220 мл хлорида аммония, добавили гидрохлорид аммония с 20% избытком для установки основной среды. Основную суспензию затем перемешивали при температуре 60-70°С в течение 30-60 мин и профильтровали в горячем состоянии. Фильтрат промыли приблизительно в 200 мл D.I. воды при температуре 60-70°С и сушили на воздухе при температуре 125°С в течение 15 ч.

Полученный в результате фильтрат затем перемололи до получения тонкого порошка и нагревали при температуре 650°С в потоке газообразного аргона для обезвоживания и стабилизации катализатора. Содержание катализатора в углероде составило 30% по отношению к массе металлического родия. Порошкообразный катализатор затем подвергли этапу активирования путем нагрева при 500°С в течение 30 мин в потоке газообразного водорода для дальнейшего восстановления некоторого количества окисла родия до металлического родия. Как указано в одновременно заявленном патенте США, регистрационный номер 09/013080 (от 26 февраля 1998 года), активирование катализатора на основе родия-оксида родия является существенным для получения наиболее активной формы этого катализатора.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

100 г сульфида платины на носителе приготовили в соответствии с процедурой вышеприведенного Примера 1, в котором вместо соли хлорида родия использовали раствор платинохлористоводородной кислоты.

ПРИМЕР 3

Катализаторы в соответствии со всеми вышеприведенными примерами вместе с коммерчески доступным катализатором на основе платины на носителе Vulcan XC-72 (например, производства компании Е-ТЕК, Inc.) могут использоваться в нескольких различных конфигурациях. Катализатор в соответствии с настоящим изобретением не ограничен по структуре электрода с диффузией газа: например, в данном случае каждый катализатор, в соответствии с вышеприведенным примером и сравнительными примерами, был внедрен в четыре различных типа структуры электрода, благодаря чему было получено шестнадцать различных образцов в соответствии со следующими процедурами:

a). ELAT: полотно из углеродной ткани с отношением основы к заполнению, равным единице, и содержащее приблизительно от 25 до 50 нитей на дюйм (10-20 нитей на сантиметр), при содержании углерода 97-99%, выбрали из коммерчески доступного продукта с толщиной от 10 до 15 мил (0,25-0,38 мм). Для этой цели предпочтительно могла бы использоваться углеродная ткань с толщиной от 5 до 50 мил (0,13-1,25 мм). Смесь фторированного полимера (политетрафторэтилен, P.T.F.E., поставляемая коммерчески компанией Дюпон под торговой маркой Teflon®) и ацетиленовую сажу марки Shavinigan (SAВ), поставляемую коммерчески компанией Cabot Corp., нанесли в виде покрытия с каждой стороны углеродной ткани, высушили при комнатной температуре после каждого покрытия, пока но было получено общее содержание от 8 до 10 мг/см2. Смесь порошкообразного катализатора и материала Teflon® затем нанесли на одну сторону углеродной ткани в виде множества слоев покрытия, пока не был получен слой, содержащий от 0,5 до 2 мг катализатора на квадратный сантиметр. После последнего покрытия углеродную ткань нагревали до 340°С в течение 20 мин.

b). Односторонний RLAT: вышеприведенную процедуру приготовления ELAT повторили, за исключением того что смесь SAB/TEFLON® нанесли только на одну сторону углеродной ткани, с содержанием от 4 до 5 мг/см2. Покрытие катализатора нанесли на ту же сторону, поверх слоя SAB/Teflon®.

c). Проточный электрод: выбрали углеродную ткань с такими же характеристиками, что и для электрода ELAT, и на одну ее сторону нанесли от 2 до 5 слоев покрытия смеси порошкообразного катализатора и материала Teflon®. Ткань с покрытием затем нагревали при температуре 340°С в течение приблизительно 20 мин до получения 1,03 мг/см2 металлического родия. Окончательный этап нагрева или этап отжига, видимо, привел к расплаву Teflon® и распределению его по углеродному катализатору. Однако для этого электрода этап отжига вполне можно исключить.

d). Мембранная электродная сборка: приготовили чернила, состоящие из приблизительно 3 частей катализатора и 1 части (по сухому весу) иономера Nafion®, поставляемого компанией Solutions Technology (город Менденхолл, штат Пенсильвания), в виде суспензии в смеси воды и низших алифатических спиртов, таких как метанол, пропанол и/или бутанол. Чернила затем нанесли на ионообменную мембрану Nafion® 324, поставляемую компанией Дюпон, которая удерживалась на подогреваемом столе с вакуумным зажимом, с помощью распыления или окраски. В качестве альтернативы можно было использовать другие ионообменные мембраны, известные в данной области техники. Последующие слои чернил наносили до тех пор, пока не было нанесено от 0,05 до 1 мг металла/см2 катализатора. Сборку затем нагрели для удаления растворителей и собрали с соответствующей электродной подложкой, такой как описана в одновременно заявленном патенте регистрационный номер 09/184089 (от 30 октября 1998 года). Чернила катализатора, как описано, в качестве альтернативы, могли наноситься на электродную подложку, с последующим нагревом для удаления растворителей, и собираться с ионообменной мембраной для формирования эквивалентной сборки мембранного электрода.

ПРИМЕР 4

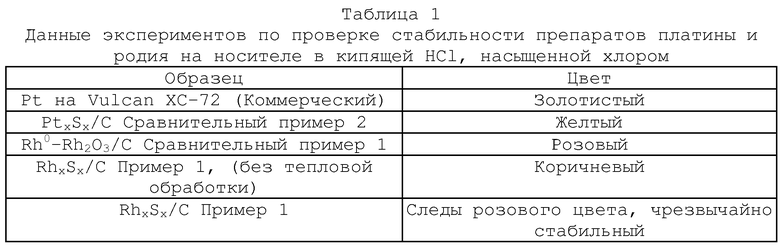

Перед этапом внедрения в электроды с диффузией газа можно легко проверить сопротивляемость катализаторов, в соответствии с настоящим изобретением, воздействию коррозийной среды, такой как кипящий раствор НСl/Сl2, для сравнения с катализаторами известного уровня техники, а также сульфидом родия, приготовленным при различных температурах. От одного до пяти грамм катализаторов по Таблице 1 поместили в лабораторный стакан емкостью 250 мл, содержащий 130 г/л HСl, насыщенной хлором, и нагрели до кипения. Формирование глубокого цвета указывало на растворение металла из катализатора, что позволяло судить, соответствует ли данный катализатор использованию в системах для восстановления хлора из водных растворов НСl.

Из этой таблицы видно, что для получения стабильной формы сульфида родия необходим определенный этап тепловой обработки. Также можно сделать заключение, что не все сульфиды драгоценных металлов являются стабильными в этих условиях, и, кроме того, с учетом нестабильности сульфида платины на носителе, неожиданно оказалось, что сульфид родия на носителе был относительно инертным в этих условиях.

ПРИМЕР 5

Электроды по Примеру 3 подвергли лабораторным испытаниям на электролиз в соответствии со схемой, приведенной на фиг.3. Эта конфигурация имела зазор шириной 3 мм между катодом и анодом. Однако аналогичные результаты были получены при регулировке с "нулевым зазором", когда катод и анод прижимали к мембране. Открытая поверхность электрода составляла 6,45 см2, и применяли мембрану Nafion 324. Анод был выполнен в виде титановой сетки, активированной катализатором на основе оксида рутения. Кислород подавали на катод в отношении до пятикратного стехиометрического избытка при давлении 45-50 мбар, и 17% водный раствор соляной кислоты (184±10 г/л) подавали на анод. В качестве основного 33% раствора использовалась кислота побочного продукта из химической установки. Указанный электролит подвергали рециркуляции до тех пор, пока не было исчерпано 50% соляной кислоты, и затем добавили свежий электролит. 50% истощение привело к временному повышению напряжения ячейки и проявилось в виде "пиков" на графике напряжения в зависимости от времени. Скорость потока электролита составляла 4 мл в минуту или 0,372 м3/ч/м2 при обратном давлении 120 мбар. Если не указано обратное, ячейки работали при плотности 3 кА/м2, и не производилась корректировка всех напряжений для текущего сопротивления коллектора. Температуру ячейки и электролита поддерживали на уровне 55±5°С, при этом к торцевым металлическим пластинам ячейки была приложена нагревающая лента, и использовался блок кондиционирования воздуха.

В коммерческих электрохимических установках встречаются два обычных режима работы, которые отражают ситуацию планового ремонта или замены изношенных компонентов, или незапланированные отказы этих компонентов. Для запланированных остановок производится "управляемая" процедура, при которой элементы установки систематически выключают или переводят в ослабленный режим работы. В частности, может быть проведена дегазация хлора на стороне анода, и кислород может быть заменен азотом на стороне катода. И, наоборот, во время незапланированных отказов ("неконтролируемых" отключений) компоненты установки обычно подвергаются воздействию наиболее жестких рабочих условий. В частности, хлор и кислород остаются в ячейке, и вследствие этого возникают условия исключительного коррозионного воздействия. Поскольку настоящее изобретение направлено на катализатор и электрод с диффузией газа, способный работать в электрохимической установке, сборки электрода-катализатора проверяли в условиях имитации контролируемых и неконтролируемых отключений.

Эти два вида воздействия отличались по манере отключения различных компонентов. При контролируемом отключении на катод подавали инертный газ, и ток выпрямителя уменьшали постепенно, после чего выпрямитель отключали. После отключения выпрямителя насосы останавливали. При неконтролируемом отключении прекращали поток кислорода на катод, в то время как цепи выпрямителя и насоса внезапно отключали без постепенного снижения тока или скорости потока.

Катализатор в соответствии с настоящим изобретением подвергали испытаниям при неконтролируемых отключениях, и производилось сравнение с катализаторами известного уровня техники. На фиг.4 представлены данные типичного платинового катализатора в электроде ELAT™. При рабочем напряжении 1,15 Вт неконтролируемая остановка вызывает полное коррозионное воздействие электролита на катализатор, и потенциал ячейки увеличивается больше чем 500 мВ. На фиг.5 представлены данные для родия/оксида родия по Сравнительному примеру 1, который был внедрен в односторонний ELAT в соответствии с описанием Примера 3, параграф b). Здесь исходное напряжение постоянного режима несколько превышает 1,2 В, и только после активирования это напряжение понижается ниже 1,2 В до величины приблизительно 1,18 В. На фиг.6 представлены данные для одностороннего ELAT, изготовленного с катализатором на основе сульфида родия по Примеру 1, как описано в Примере 3, параграф b). Постоянно установившееся напряжение 1,15 В было получено без какой-либо формы активирования катализатора как перед сборкой в электрод, так и во время работы в лабораторно-испытательной системе. Фиг.6 демонстрирует, что с помощью этого нового катализатора достигаются требуемые рабочие характеристики без дополнительного этапа активирования, и что активность катализатора сохраняется после того как он подвергается полному коррозионному воздействию растворов НСl/Сl2.

Изобретение относится к промышленным электролизерам. Заявлена электролитическая ячейка, имеющая электрод с диффузией газа, содержащий электропроводную ткань, на которой расположен катализатор, содержащий сульфид родия, и по меньшей мере одно фторированное связующее вещество, внедренное в него. Технический эффект - улучшение способа электролизера соляной кислоты для производства хлора. 5 с. и 10 з.п. ф-лы, 1 табл., 6 ил.

| Способ получения -ацетопропилового спирта | 1978 |

|

SU785294A1 |

| Аппарат для лечения контрактур коленного сустава | 1982 |

|

SU1066579A1 |

| ЭЛЕКТРОЛИТИЧЕСКАЯ ВАННА | 0 |

|

SU170007A1 |

| 0 |

|

SU384209A1 | |

| REEVE R.W | |||

| Methanol tolerant oxygen reduction catalysts based on transition metal sulfides, Journal of the electrochemical society | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

Авторы

Даты

2004-06-10—Публикация

2000-05-26—Подача