ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к электрокатализатору, в частности к катализатору из сульфида благородного металла на углеродном носителе, подходящему для электрохимического восстановления кислорода, например, при водном электролизе хлористоводородной кислоты.

УРОВЕНЬ ТЕХНИКИ

Сульфиды благородных металлов, особенно сульфиды родия и рутения, известны своей активностью в реакциях электрохимического восстановления кислорода (ORR) и своей стабильностью в химически агрессивных окружающих средах. Как описано в US 6149782, US 6402930 или WO 2004/106591, эти две характерные особенности позволяют использовать их для изготовления катодов, особенно газодиффузионных катодов, для деполяризованного электролиза хлористоводородной кислоты.

Другой полезной характерной особенностью электрокатализаторов из сульфидов благородных металлов является их высокая толерантность к отравляющим веществам, в частности к органическим молекулам, что позволяет использовать их в некоторых топливных элементах, таких как спиртовые топливные элементы прямого действия.

В настоящее время сульфид родия является предпочтительным для коммерческого использования благодаря своей более высокой стойкости в хлорированных хлористоводородных средах, несмотря на то что очень высокая стоимость Rh существенно повышает общую стоимость процесса; коммерческие газодиффузионные электроды обычно активируют родием в количестве приблизительно 10 г/м2 Rh в расчете на металл для получения достаточной электрохимической активности, также из-за того, что некоторое количество Rh неизбежно выщелачивается на ранней стадии процесса. Последнее в основном вызвано образованием побочного металлического родия во время реакции сульфидирования. Бинарные и тройные сульфиды рутения (например, сульфид Ru-Co) представляют собой интересную более дешевую альтернативу благодаря их высокой активности в ORR, тем не менее их использование все еще не является коммерчески выгодным по меньшей мере по следующим двум причинам: во-первых, их стабильность в среде для электролиза HCl ниже стабильности сульфидов Rh, а во-вторых, они могут быть получены только путем прямого сульфидирования H2S, без сомнения представляющего собой опасный и вредный для окружающей среды процесс. Согласно описанию US 6967185, сульфиды Rh, напротив, могут быть эффективно получены влажным химическим способом в свободной от сульфидов окружающей среде. Такой способ не очень подходит для рутения, поскольку соответствующий сульфид Ru выпадает в осадок в смешанном валентном состоянии с образованием смешанных фаз RuxSy и RuxOy, имеющих различные степени активности и стабильности в реальной окружающей элементы среде.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Одной из целей настоящего изобретения является разработка катализаторов из сульфидов благородных металлов на углеродном носителе, проявляющих повышенную активность при электрохимическом восстановлении кислорода, а также способа их получения.

Согласно другому аспекту, одной из целей настоящего изобретения является разработка катализаторов из сульфидов благородных металлов на углеродном носителе, имеющих повышенную стабильность в химически агрессивных средах, таких как хлористоводородная кислота, а также способа их получения.

Согласно следующему аспекту, одной из целей настоящего изобретения является разработка газодиффузионных электродных конструкций, включающих новые катализаторы из сульфидов благородных металлов на углеродном носителе.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно одному из аспектов, данное изобретение заключается в разработке катализатора из сульфида благородного металла на частицах из активного углерода, отличающегося строгим регулированием параметров размера частиц и площади поверхности таким образом, чтобы отношение поверхностной площади частиц сульфида благородного металла к поверхностной площади выбранного активного углерода составляло по меньшей мере 0,20, предпочтительно - более 0,25. Авторы данного изобретения неожиданно обнаружили, что при получении катализаторов из сульфидов благородных металлов способом, позволяющим регулировать размер их частиц и соответствующим образом диспергировать их на углеродном носителе таким образом, чтобы получить их одномодовое распределение (или монодисперсию), большая поверхность катализатора подвергается воздействию реагентов при заданной нагрузке, при этом коэффициент использования катализатора существенно повышается. В результате, в то время как общая активность известных сульфидов металлов обычно повышается при общей нагрузке благородным металлом до тех пор, пока не достигнет асимптотического значения, монодиспергированный катализатор согласно данному изобретению проявляет характеристическую оптимальную нагрузку благородным металлом, которая зависит от площади поверхности выбранного углеродного носителя: при превышении нагрузки благородным металлом определенной величины монодиспергированное распределение частиц сульфида благородного металла теряется и их общая площадь поверхности резко уменьшается. Следовательно, оптимальная нагрузка сульфидом благородного металла зависит от характеристик носителя из активного углерода и, в целом, для получения оптимальной величины требуется большая нагрузка на углеродные частицы с большей площадью поверхности.

Все сульфиды благородных металлов характеризуются одинаковой кубооктаэдрической геометрией, предполагающей, что при получении подходящей монодисперсии на углеродных частицах полученное отношение площади поверхности частиц сульфида благородного металла к площади поверхности частиц активного углерода является более или менее одинаковым для всего ряда благородных металлов. Независимо от выбранного благородного металла катализатор согласно данному изобретению характеризуется отношением площади поверхности частиц сульфида благородного металла к площади поверхности частиц активного углерода, составляющим по меньшей мере 0,20, наиболее предпочтительно - 0,25 или несколько выше, которое является собственной ограничивающей величиной.

Согласно одному из предпочтительных вариантов осуществления данного изобретения, выбранным благородным металлом является родий, который, как описано в US 6967185, при правильном выборе условий реакции может быть легко осажден с монодиспергированным распределением на носители из активного углерода в результате реакции подходящего предшественника благородного металла с тионовым соединением. При введении в состав газодиффузионного электрода катализаторы из сульфида родия согласно данному изобретению проявляют более высокую активность в ORR при намного более низких нагрузках благородного металла (даже составляющих от 0,5 до 3 г/м2) по сравнению с известными катализаторами из сульфида родия, тем самым позволяя существенно снизить затраты.

Согласно одному из предпочтительных вариантов, выбранный в качестве носителя катализатора активный углерод представляет собой Vulcan XC-72, коммерциализированный Cabot Corp., благодаря узкой дисперсии площади его поверхности, составляющей около 250 м2/г, обычно от 200 до 300 м2/г. Сульфид родия, диспергированный на таком углероде, имеет нужное отношение сульфида к площади поверхности углерода для удельной нагрузки, составляющей от 12 до 18% металлического Rh w/o, однако специалист в данной области техники способен легко определить оптимальное количество для других типов углерода, имеющих известную площадь поверхности.

Приведенные ниже примеры иллюстрируют монодиспергированные сульфиды металлического родия, используемые в промышленности в процессе электролиза хлористоводородной кислоты, однако для специалиста в данной области техники понятно, что другие электрокатализаторы из сульфидов благородных металлов могут быть использованы в таком же процессе в других областях, например, в виде элементов спиртовых топливных прямого действия.

В соответствии с другим аспектом, данное изобретение относится к газодиффузионному электроду, включающему новые катализаторы из сульфидов благородных металлов на углеродном носителе, например газодиффузионному электроду для электролиза хлористоводородной кислоты. Газодиффузионный электрод согласно данному изобретению получают на электропроводящем полотне, например тканой или нетканой углеродной ткани или углеродной бумаге или ином подходящем пористом носителе, необязательно имеющем газодиффузионные слои, например, как известно в данной области техники, включающем смеси углерод-гидрофобное связующее. В соответствии с одним из предпочтительных вариантов, нагрузка благородного металла на газодиффузионный электрод согласно данному изобретению составляет от 3 до 5 г/м2.

В соответствии со следующим аспектом, данное изобретение включает способ получения монодиспергированного катализатора из сульфида благородного металла на носителе из активного углерода с регулированием параметров размера частиц и площади поверхности таким образом, чтобы отношение площадей поверхности частиц сульфида благородного металла и частиц активного углерода составляло по меньшей мере 0,20, предпочтительно - по меньшей мере 0,25.

Далее настоящее изобретение описано со ссылкой на прилагаемые чертежи, которые не должны рассматриваться как ограничивающие.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

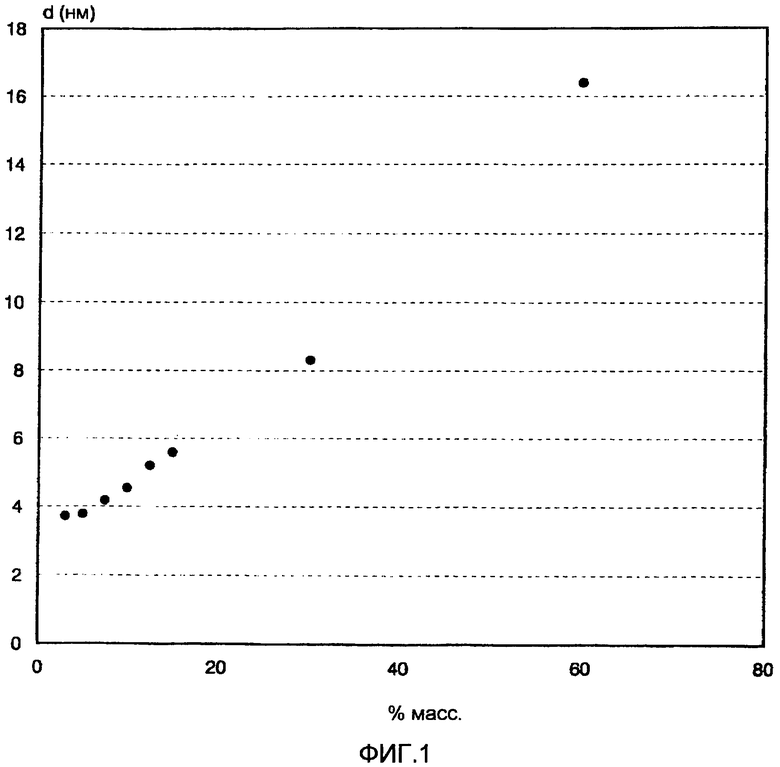

Фиг.1 иллюстрирует средний размер частиц катализатора из сульфида родия на носителе из углерода Vulcan XC-72 при различных удельных нагрузках;

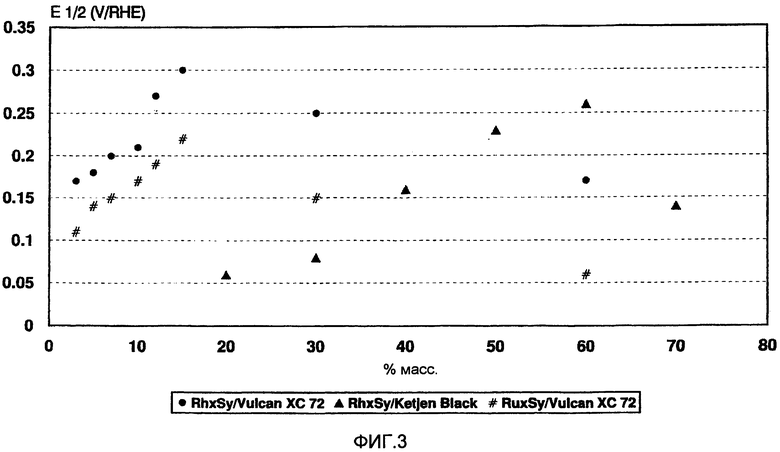

Фиг.2 иллюстрирует активность RDE в ORR катализаторов из сульфида родия на носителе из углерода при различных удельных нагрузках в насыщенном О2 1 M HCl электролите;

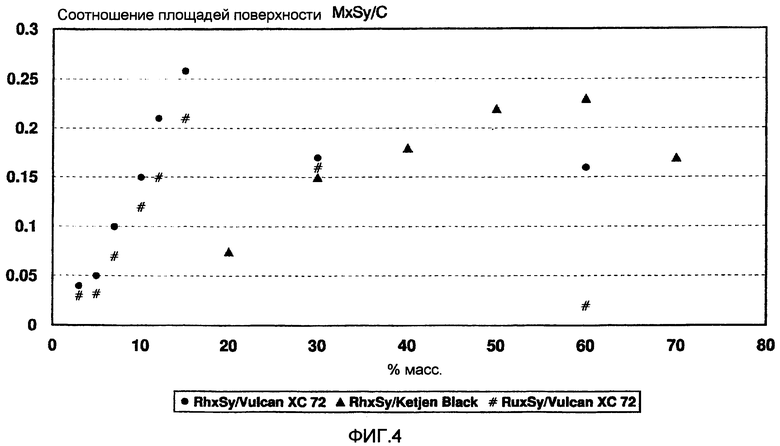

Фиг.3 иллюстрирует удельную (на массу) электрохимическую активность в ORR катализаторов из сульфида родия на носителе из углерода Vulcan XC-72 при различных удельных нагрузках;

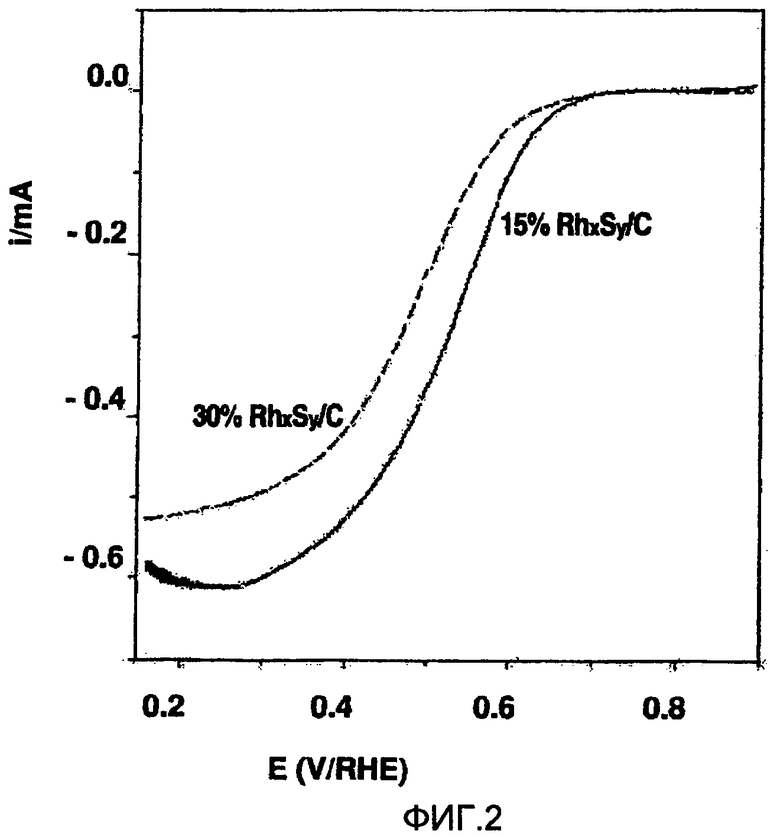

Фиг.4 иллюстрирует отношение поверхностных площадей частиц сульфида благородного металла к частицам активного углерода сульфидных катализаторов на носителе из углерода при различных удельных нагрузках;

Фиг.5 иллюстрирует удельную (на массу) электрохимическую активность в ORR различных катализаторов из благородных металлов на носителе из углерода в зависимости от отношения поверхностных площадей частиц сульфида благородного металла к частицам активного углерода.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 иллюстрирует средний размер частиц катализаторов из сульфида родия на носителе из углерода, полученных осаждением из RhCl3 и соответствующего тионового соединения согласно способу, описанному в US 6967185, упоминая здесь во всей своей полноте. В данном случае (NH4)2S2O3 используют в качестве тионового реагента, а Vulcan XC-72 - в качестве углеродного носителя, площадь поверхности которого составляет 250 м2/г. Полученные катализаторы имеют общую формулу RhxSy, поскольку они состоят из нескольких фаз, среди которых преобладающими являются Rh17S15 и Rh3S4. Как показано на данном чертеже, как и ожидалось, средний размер частиц катализатора увеличивается при повышении общей нагрузки RhxSy; из микрофотографий РЭМ очевидно, что сильно изменившееся распределение катализатора (RhxSy) тесно связано со степенью дисперсии каждого из полученных катализаторов, т.е. собственное распределение каталитических кластеров, обуславливаемое как большим распределением кластеров бимодального типа (нагрузка - 30 мас.%), так и очень тонким распределением одномодального типа при небольших нагрузках (нагрузка - 15 мас.%). Более того, в случае с нагрузкой, составляющей 15 мас.%, очень хорошее распределение хлопьев Vulcan не только обеспечивает эффективную экономию 50% используемого катализатора, но и, что важнее, приблизительно в два раза увеличивает показатель численной плотности по площади для частиц последнего. Обычный размер частиц круглых кристаллитов сульфида в основном составляет 8,3±3,7 нм и 5,6±2,1 нм для 30% и 15% образцов соответственно. Согласно вышеприведенным данным, предельная (физическая) площадь поверхности кристаллитов RhxSy обоих электрокатализаторов очень близка, следовательно, дисперсия Rh намного выше в 15 мас.% образце по сравнению с 30 мас.% материалом. Такое поведение является очень важным с точки зрения как активности, так и влияния массы катализатора на носитель. Сульфидная монодисперсия для катализаторов с небольшой нагрузкой может быть получена путем соответствующего выбора условий производства: способ получения катализатора согласно данному изобретению включает получение раствора растворимого предшественника благородного металла, в данном случае RhCl3; диспергирование заданного количества порошка активного углерода для получения нужной нагрузки; ступенчатое добавление раствора тионового реагента, в данном случае (NH4)2S2O3, и необязательное нагревание раствора с целью сокращения времени осаждения. Как известно в данной области техники, профильтрованный и высушенный продукт может быть подвергнут термической обработке до достижения нужной степени кристалличности для конечного использования, например, при температуре от 150 до 700°С.

Помимо более выгодных морфологических характеристик, кристаллография/химия (поверхности) также способствует повышению коэффициента использования благородного металла в 15 мас.% электрокатализаторах RhxSy по сравнению с 30 мас.% системой. Электрохимические заряды, ассоциируемые с окислением/восстановлением поверхности, почти в два раза выше в 15 мас.% образце, чем в стандартном 30 мас.% образце.

Фиг.2 иллюстрирует активность RDE в ORR двух катализаторов из сульфида родия на носителе из углерода. Для получения данных диаграмм суспензию катализатора на основе изопропанола обрабатывают ультразвуком, и ее аликвотный объем (18 мкл) диспергируют на поверхности стеклоуглеродного диска при помощи микрошприца за три регулярные стадии. Суспензию готовят таким образом, чтобы получить нагрузку в 50 мкг RhxSy/С на 0,5 см2 поверхности диска (удельная нагрузка составляет 0,2 мг/см2) как для 15 мас.%, так и 30 мас.% систем катализаторов. После высушивания суспензии на диске при умеренной температуре под нагревательной лампой формируют тонкий завершающий слой, нанося 116 мкл разбавленного в 200 раз 5 мас.% раствора Nafion. Эксперименты с RDE осуществляют в правильной трехэлектродной электрохимической камере, содержащей насыщенный кислородом 1 М раствор хлористоводородной кислоты. В качестве противоэлектрода и контрольного электрода используют проволоку из Pt и электрод из Ag/AgCl (3 M NaCl) соответственно. Однако все указанные здесь электродные потенциалы определяют относительно RHE (0,24 V против Ag/AgCl (3 M NaCl)).

Кривые поляризации получают при скорости вращения, составляющей 900 об/мин, сканируя электродный потенциал со скоростью 20 мВ/сек.

Дальнейшие данные по RDE, полученные вышеописанным способом для трех наборов катализаторов из сульфидов благородных металлов с различными нагрузками, представлены на фиг.3: три набора соответственно включают первый катализатор из сульфида родия на носителе из активного углерода Vulcan XC-72, второй катализатор из сульфида родия на носителе из углерода Ketjen Black, имеющего активную площадь 900 м2/г, и катализатор из сульфида рутения, опять же на носителе Vulcan XC-72. Как можно заметить, были получены очень острые “вулканообразные” графики, показывающие, что относительно катализаторов на носителе Vulcan составы, содержащие около 15% MxSy на углероде (М является общим обозначением благородных металлов), являются на удивление активными с точки зрения определенного при помощи RDE полуволнового потенциала, и, в целом, что весь интервал от 12 до 18 мас.% MxSy проявляет повышенную каталитическую активность; за пределами данного интервала нагрузка катализатора, скорее всего, является либо слишком низкой для того, чтобы эффективно поддерживать ORR, либо слишком высокой для того, чтобы сохранять монодиспергированное распределение частиц. Подобная тенденция наблюдается также относительно катализатора RhxSy на носителе из Ketjen, однако пик активности наблюдается приблизительно при 60 мас.% нагрузке из-за более высокой площади поверхности данного типа углерода.

Такое поведение легче понять, исследуя диаграмму на фиг.4, на которой отношение поверхностной площади сульфида благородного металла к поверхностной площади углерода представлено в зависимости от удельной нагрузки. Очевидно, что тренд такого соотношения площадей поверхности в зависимости от нагрузки сульфида на углеродный носитель очень похож на тренд определенного при помощи RDE полуволнового потенциала, представленного на фиг.2. С количественной точки зрения очевидно, что более активные катализаторы могут быть получены при максимизации отношения поверхностных площадей сульфида благородного металла к углеродному носителю; более того, очевидно, что максимальные значения такого отношения превышают 0,20 для всех исследуемых катализаторов, слегка превышая величину 0,25 в случае с самым активным катализатором. Такие величины обычно являются типичными для всех сульфидных катализаторов из благородных металлов на носителе из углерода.

На фиг.5 представлена положительная корреляция между отношением площадей поверхностей сульфидного катализатора и углеродного носителя и обуславливаемой RDE каталитической активностью: существует определенный тренд повышенной активности при более высоких соотношениях площадей поверхности, при этом катализаторы, имеющие отношение площадей поверхности более 0,20, являются намного более предпочтительными с точки зрения каталитической активности.

Состав очень активных катализаторов с пониженной удельной нагрузкой по благородным металлам имеет важное значение для общей нагрузки по благородному металлу, необходимой для включающих такую нагрузку газодиффузионных электродов: газодиффузионные электроды для промышленных целей фактически получают, нанося тонкий слой катализатора на подходящее электропроводящее полотно, при этом удельная нагрузка по благородному металлу прямо пропорциональна минимальному количеству металла, необходимому для формирования непрерывного активного слоя. Ранее в качестве предпочтительного катализатора для ORR при деполяризованном электролизе хлористоводородной кислоты использовали 30% RhxSy на Vulcan XC-72, который являлся единственным сульфидным электрокатализатором, используемым до настоящего времени для коммерческих целей, в то время как настоящее изобретение позволяет выбрать оптимальную удельную нагрузку, тем самым снижая общее количество благородного металла, просто путем регулирования отношения площадей поверхностей частиц сульфида благородного металла к частицам активного углерода, тем самым, как показывает следующий пример, снижая стоимость катализатора и улучшая его электрохимические характеристики.

ПРИМЕР

Получают два катализатора из сульфида родия на Vulcan-72 с активной площадью 250 м2/г с двумя различными удельными нагрузками благородным металлом, соответственно 30 и 15 мас.%, по следующей методике:

30% Катализатор

7,5 г RhCl3·Н2О растворяют в 0,5 литра деионизированной воды, и полученный раствор подвергают дефлегмации; к раствору добавляют 7 г углеродной сажи Vulcan XC-72 от Cabot Corporation, и смесь обрабатывают ультразвуком в течение часа при 40°С; 8,6 г (NH4)2S2O3 разбавляют в 60 мл деионизированной воды, после чего определяют рН, составляющий 1,64.

Раствор родия/Vulcan нагревают до 70°С, перемешивая и контролируя его рН. После того как температура достигнет 70°С, каждые 2 минуты добавляют раствор тиосульфата четырьмя равными аликвотными частями (каждая из которых составляет 7,5 мл). После каждого добавления проверяют постоянство рН, температуру и цвет раствора.

После добавления последней аликвотной доли раствора тиосульфата полученный раствор нагревают до 100°С и выдерживают при данной температуре в течение часа. Реакцию контролируют, проверяя изменения цвета: первоначальный насыщенный розовый/оранжевый цвет по мере протекания реакции постепенно меняется на коричневый цвет, и, наконец, реакционная смесь становится бесцветной после завершения реакции, показывая таким образом полную абсорбцию продуктов углеродом. На данном этапе в различное время проводят капельные пробы с использованием свинцовой реактивной бумаги, подтверждающие отсутствие свободных ионов сульфида в реакционной среде в любое время. Осадку дают возможность осесть а затем фильтруют; фильтрат промывают 1000 мл деионизированной воды, удаляя все избыточные реагенты, а затем фильтровальную лепешку собирают и сушат на воздухе при 110°С в течение ночи. Высушенный продукт наконец подвергают термической обработке в токе аргона в течение часа при 650°С, что приводит к потере массы, составляющей 22,15%.

15% Катализатор

3,75 г RhCl3·Н2О растворяют в 0,3 литра деионизированной воды, и полученный раствор подвергают дефлегмации; к раствору добавляют 8,5 г углеродной сажи Vulcan XC-72 от Cabot Corporation, и смесь обрабатывают ультразвуком в течение часа при 40°С; 4,3 г (NH4)2S2O3 разбавляют в 30 мл деионизированной воды, после чего определяют рН, составляющий 1,84.

Раствор родия/Vulcan нагревают до 70°С, перемешивая и контролируя его рН. После того как температура достигнет 70°С, каждые 2 минуты добавляют раствор тиосульфата четырьмя равными аликвотными частями (каждая из которых составляет 15 мл). После каждого добавления проверяют постоянство рН, температуру и цвет раствора.

После добавления последней аликвотной доли раствора тиосульфата полученный раствор нагревают до 100°С и выдерживают при данной температуре в течение часа. Реакцию контролируют, проверяя изменения цвета: первоначальный насыщенный розовый/оранжевый цвет по мере протекания реакции постепенно меняется на коричневый цвет, и, наконец, реакционная смесь становится бесцветной после завершения реакции, показывая таким образом полную абсорбцию продуктов углеродом. На данном этапе в различное время проводят капельные пробы с использованием свинцовой реактивной бумаги, подтверждающие отсутствие свободных ионов сульфида в реакционной среде в любое время. Осадку дают возможность осесть, а затем фильтруют; фильтрат промывают 1000 мл деионизированной воды, удаляя все избыточные реагенты, а затем фильтровальную лепешку собирают и сушат на воздухе при 110°С в течение ночи. Высушенный продукт наконец подвергают термической обработке в токе аргона в течение 2 часов при 650°С, что приводит к потере массы, составляющей 17,5%.

Также проверяют рабочие характеристики описанных выше катализаторов, включенных в состав газодиффузионной структуры на известном электропроводящем полотне. На содержащие 30% и 15% RuxSy/С образцы на газовом диффузоре на основе углеродной ткани ELAT®, выпускаемой De Nora North America/USA, были нанесены слои катализатора/связующего с нагрузкой из благородного металла, составляющей соответственно 10 и 4,5 г/м2; в качестве связующего используют ПТФЭ из водной суспензии. Полученные таким образом газодиффузионные электроды спекают при 340°С в условиях принудительной вентиляции, а затем используют в качестве кислородных восстанавливающих катодов в лабораторной камере для электролиза хлористоводородной кислотой. При переходе от GDE, имеющего нагрузку в 10,0 г/м2 (30 мас.% RuxSy), к электроду, имеющему нагрузку в 5,0 г/м2 (15 мас.% RuxSy), не наблюдается заметного снижения рабочих характеристик камеры. Более высокая нагрузка коммерчески доступного RuxSy GDE не улучшает общие рабочие характеристики камеры, напротив, активность электрода приобретает вид плато. Такой результат имеет большое практическое значение, поскольку он показывает, что электрод-катализатор с низкой нагрузкой (15 мас.% RuxSy) способен конкурировать по стоимости с традиционным GDE (30 мас.% RuxSy). Повышение каталитической активности 15% RuxSy/С далее наблюдается при менее чем 4 кA/м2 (кинетический участок); при данной плотности электрического тока после первоначального периода кондиционирования в течение двух недель работы было получено напряжение элементов, составляющее 1,1±0,1 V для содержащего 30 мас.% образца, и 1,1±0,1 V для содержащего 15 мас.% образца.

Вышеприведенное описание не должно рассматриваться как ограничение данного изобретения, которое может быть осуществлено согласно различным вариантам без нарушения его объема, величина которого определяется только лишь прилагаемой формулой изобретения.

Подразумевается, что в тексте описания и формулы изобретения данной заявки термин “включать” и его варианты, такие как “включающий” и “включает”, не исключает присутствия других элементов или добавок.

Документы, акты, материалы, устройства, детали и т.п. упоминаются в данном описании только в связи с контекстом настоящего изобретения. Не предполагается, что какой-либо или все упомянутые объекты составляют часть основы известного уровня техники или являются общеизвестными в области, относящейся к настоящему изобретению, до даты приоритета каждого пункта формулы изобретения данной заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЙ РОДИЕВЫЙ ЭЛЕКТРОКАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2311496C2 |

| КАТАЛИЗАТОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КИСЛОРОДА | 2008 |

|

RU2431699C2 |

| СИНТЕЗ КАТАЛИЗАТОРОВ НА ОСНОВЕ СУЛЬФИДОВ БЛАГОРОДНЫХ МЕТАЛЛОВ В ВОДНОЙ СРЕДЕ, НЕ СОДЕРЖАЩЕЙ СУЛЬФИД-ИОНОВ | 2005 |

|

RU2358802C2 |

| КАТАЛИЗАТОР ДЛЯ ВОССТАНОВЛЕНИЯ КИСЛОРОДА | 2004 |

|

RU2350383C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С БИФУНКЦИОНАЛЬНЫМИ ЭЛЕКТРОКАТАЛИТИЧЕСКИМИ СЛОЯМИ | 2009 |

|

RU2392698C1 |

| ЭЛЕКТРОКАТАЛИЗАТОР ДЛЯ ТВЁРДОПОЛИМЕРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2798434C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНО-РУТЕНИЕВЫХ ЭЛЕКТРОКАТАЛИЗАТОРОВ | 2010 |

|

RU2446009C1 |

| СТРУКТУРА ДЛЯ ГАЗОДИФФУЗИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2004 |

|

RU2361327C2 |

| КАТАЛИЗАТОР ДЛЯ ТВЁРДОПОЛИМЕРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2802919C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ЭЛЕКТРОДОВ ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2021 |

|

RU2781052C1 |

Изобретение относится к области электрохимии, в частности к улучшенному электрокатализатору из сульфида благородного металла на носителе из углерода, который может быть включен в состав газодиффузионных электродов, например, для водного электролиза хлористоводородной кислоты. Частицы сульфида благородного металла монодиспергируются на частицах из активного углерода, площадь поверхности которого составляет от 200 до 300 м2/г, при этом отношение площадей поверхности частиц сульфида благородного металла к площади поверхности частиц активного углерода составляет по меньшей мере 0,20. Повышенная активность катализатора при электрохимическом восстановлении кислорода, а также повышение его стабильности в химических агрессивных средах, является техническим результатом изобретения. 4 н. и 7 з.п. ф-лы, 5 ил.

1. Катализатор для химического восстановления кислорода, включающий сульфид благородного металла на носителе из активного углерода, отличающийся тем, что частицы сульфида благородного металла монодиспергированы на частицах из активного углерода, а отношение площади поверхности частиц сульфида благородного металла к площади поверхности частиц активного углерода составляет по меньшей мере 0,20.

2. Катализатор по п.1, отличающийся тем, что упомянутый сульфид благородного металла представляет собой сульфид родия.

3. Катализатор по п.2, отличающийся тем, что удельная нагрузка упомянутого сульфида родия составляет от 12 до 18 мас.% на площадь поверхности активного углерода, составляющую от 200 до 300 м2/г.

4. Катализатор по п.1, отличающийся тем, что упомянутый активный углерод представляет собой Vulcan ХС-72.

5. Катализатор по п.3 или 4, отличающийся тем, что упомянутое отношение площади поверхности частиц сульфида благородного металла к площади поверхности частиц активного углерода составляет по меньшей мере 0,25.

6. Газодиффузионный электрод, включающий катализатор по любому из предыдущих пунктов на электропроводящем полотне.

7. Газодиффузионный электрод по п.6, в котором нагрузка по упомянутому сульфиду благородного металла на единицу площади составляет от 3 до 5 г/м2.

8. Способ получения катализатора по любому из пп.1-5, включающий следующие стадии:

- получение раствора соединения предшественника упомянутого благородного металла,

- диспергирование упомянутых частиц активного углерода в упомянутом растворе соединения-предшественника,

- получение раствора тионового соединения, выбранного из группы тиосульфатов и тионатов,

- постадийное взаимодействие упомянутого раствора тионового соединения с упомянутым содержащим углерод раствором предшественника в заданной пропорции.

9. Способ по п.8, дополнительно включающий стадию термической обработки профильтрованного и высушенного продукта при температуре от 150 до 700°С.

10. Способ по п.8 или 9, в котором упомянутое соединение предшественника представляет собой хлорид.

11. Способ электролиза водных растворов хлористоводородной кислоты, улучшение которого включает использование в качестве катода газодиффузионного электрода по п.6 или 7.

| НОВАЯ ЭЛЕКТРОКАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ КАТОДА С КИСЛОРОДНОЙ ДЕПОЛЯРИЗАЦИЕЙ | 2002 |

|

RU2280714C2 |

| РОДИЕВЫЙ ЭЛЕКТРОКАТАЛИЗАТОР И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2230136C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, НАНЕСЕННОГО НА АКТИВИРОВАННЫЙ УГОЛЬ, И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2170140C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДОВ С ПОМОЩЬЮ ЭЛЕКТРОЛИТИЧЕСКОГО ОКИСЛЕНИЯ | 1997 |

|

RU2169698C2 |

| US 6967185 B2, 22.11.2005 | |||

| JP 2006252798 A, 21.09.2006 | |||

| JP 57143267 A, 04.09.1982. | |||

Авторы

Даты

2011-05-27—Публикация

2007-11-28—Подача