Изобретение относится к устройствам для смешивания и выделения заданных масс зернистых материалов, а также формирования навесок для проведения анализов качества зерновой массы.

Известно устройство Гусева для смешивания зерновой массы, содержащее приемный бункер с затвором и размещенные в цилиндрическом корпусе элементы смешивания - воронки и элементы деления - конусы, установленные под воронками. Однако, для такого устройства характерно отсутствие возможности выделения заданной части (навески) исходного материала (Е.Д. Казаков. Методы определения качества зерна. - М.: Колос, 1967, с.65 [1].

Наиболее близким к предлагаемому по технической сущности является зерновой делитель БИС-1 конструкции Баша Н.С., позволяющий выделять части исходного материала (пробы) и формирователь навески заданной массы.

Делитель состоит из трех частей, расположенных друг над другом в цилиндрическом корпусе. Первая часть представлена собой воронку с шаровым затвором. Вторая часть расположена под воронкой и состоит из двух делительно-смешивающих устройств, размещенных одно над другим. Каждое из устройств состоит из конуса с размещенными на нем улавливающими ячейками и воронки. Зерно, рассыпавшись по поверхности конуса, перемешивается и попадает в ячейки. Из ячеек зерно идет в соединенную с конусом воронку. Из нее зерно поступает на конус второго делительно-смешивающего устройства. Воронка этого устройства имеет отводной патрубок, через который выделяется половина пробы. Нижняя часть делителя представляет собой дополнительное делительно-смешивающее устройство, состоящее из конуса и воронки с каналами, регулируемыми заслонками, которыми изменяется величина сечения канала, т.е. регулируется количество выделяемого зерноматериала для формирования навесок (Е.Д. Казаков. Методы оценки качества зерна. - М.: Агропромиздат, 1987, с.55 - прототип) [2].

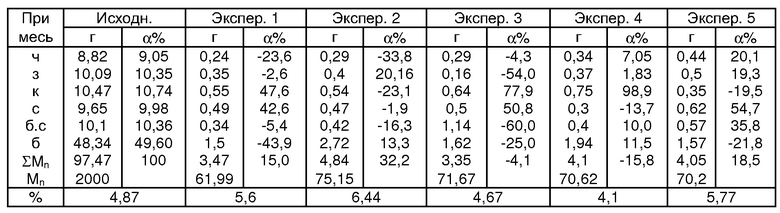

Недостатком известного устройства является низкая точность выделения заданной массы зерна, чему свидетельствуют результаты исследований. Так, в одной из серий опытов при формировании заданной массы (65,0 г) было выделено в первом случае 61,99 г, во втором - 75,17 г, в третьем - 71,67 г, в четвертом - 70,62 г, в пятом - 70,2 г. Соответственно, погрешность составила для первого случая минус 4,6%, для второго - 15,6%, для третьего - 10,3%, четвертого - 8,2%, пятого - 8,0%. Кроме того, известное устройство не обеспечивает высокой точности и выделения общей примеси. Если в исходной пробе ее содержалось 4,87%, то в первой навеске - 5,6%, во второй - 6,44%, в третьей - 4,67%, в четвертой - 4,1%, в пятой - 5,77%. Соответственно, в первой навеске обнаружено примеси больше чем в пробе на 15,0%, во второй - на 32,2%, в третьей - меньше на 4,1%, в четвертой - меньше на 15,8%, в пятой - больше на 18,5%. Видно, что погрешность выделения общей примеси в навесках изменяется по абсолютной величине и по знаку.

Кроме указанных недостатков, известное устройство не обеспечивает также однородность масс зерноматериала из-за низкого качества смешивания. Результаты взвешиваний и расчетов одной из серий опытов приведены в таблице, оттуда видно, что значения отклонений компонентов примеси от исходных распределяются случайным образом и достигают значительных величин (например, компонент примеси “к” - 98,9, “с” - 54,7% и др.)

.

.

Целью данного изобретения является повышение однородности масс и их точности выделения из исходного материала.

Цель достигается следующим образом. В машину, содержащую приемную воронку с шаровым затвором, установленными над верхним конусом с улавливающими ячейками и нижней воронки первого делительно-смешивающего устройства, установленного над вторым делительно-смешивающим устройством с отводным патрубком для вывода половины массы исходного зернистого материала, второе делительно-смешивающее устройство, установленное над третьим делительно-смешивающим устройствам, состоящим из конуса нижней части цилиндра и двух подвижных секций, смонтированных в цилиндрическом корпусе, введены четвертое делительно-смешивающее устройство для выделения четверти массы исходного материала, установленное между вторым и третьим делительно-смешивающими устройствами, и смешивающее устройство, установленное между первым и вторым делительно-смешивающими устройствами.

Технический результат достигается путем дополнительного смешивания в смешивающем устройстве и выделения навески из одной четвертой части массы исходного материала.

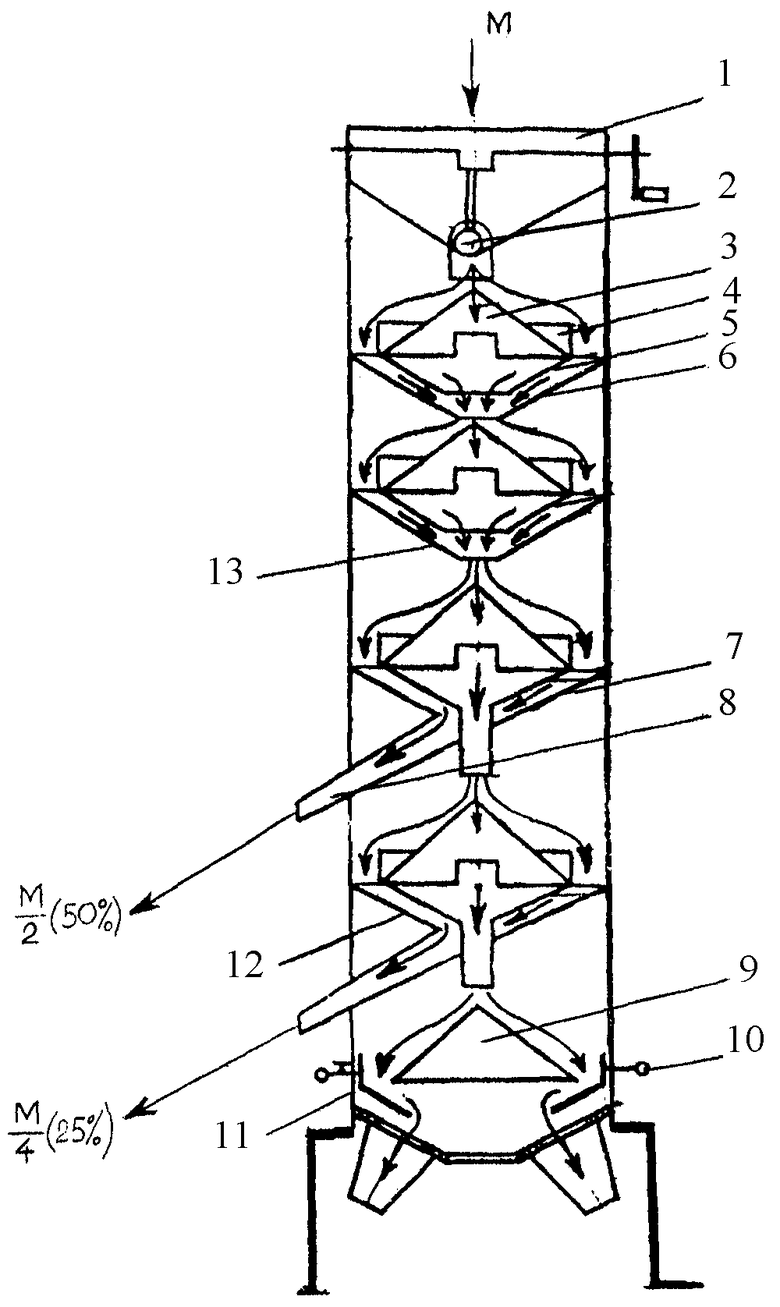

На чертеже схематически изображена делительно-смешивающая машина зернистых материалов.

Машина содержит приемную воронку 1 с шаровым затвором 2, верхний конус 3 с улавливающими ячейками 4 и нижней воронкой 5 первого делительно-смешивающего устройства 6, второе делительно-смешивающее устройство 7 с отводным патрубком 8 для зернистого материала, конус нижней части цилиндра 9 с двумя подвижными секциями 10, цилиндрический корпус 10, делительно-смешивающее устройство 12 и дополнительное смешивающее устройство 13.

Делительно-смешивающая машина работает следующим образом.

Зернистый материал из воронки 1 вместимостью М=4-9 кг при открытом шаровом затворе 2 поступает на конус 3, стекающий по поверхности конуса материал, встречая на своем пути улавливающие ячейки 4, попадает в них и собирается во внутренней воронке 5 первого делительно-смешивающего устройства 6, остальной материал беспрепятственно проходит мимо ячеек 4 во внешний конус устройства 6. При выходе из воронки 5 зернистый материал дополнительно смешивается с материалом во внешней воронке устройства 6. С выхода устройства 6 материал поступает на конус дополнительного смешивающего устройства 13, в котором происходит смешивание для улучшения однородности массы. С выхода смешивающего устройства зернистый материал подается на конус делительно-смешивающего устройства 7. Зерновой материал тонким слоем равномерного стекает по поверхности конуса. Часть зернового материала (М/2=50% от исходного) по пути движения, минуя улавливающие ячейки, равномерно расположенные по диаметру основания конуса, после объединения во внешней воронке выводится по патрубку 8 из корпуса 11. Оставшаяся часть массы после объединения во внутренней воронке подается на конус делительного устройства 12, где аналогичным образом выделяется М/4=25,0% исходного материала через патрубок. Другая часть материала через улавливающие ячейки из внутренней воронки делительно-смешивающего устройства 12 поступает на конус 9. Стекая тонким слоем, зерноматериал попадает в воронку. Поверхность воронки имеет два окна, каждое из которых перекрыто заслонками 10. Часть зернового материала стекает по поверхности воронки, попадает в открытое окно и выходит из корпуса 11. Количество материала, выделяемого через окна, зависит от положения заслонки 10.

В отличие от прототипа введение дополнительного смешивающего устройства повысило однородность смешиваемого и удаляемого из делителя материала, а введение дополнительного делительно-смешивающего устройства повысило точность выделения навесок и улучшило однородность зерновой массы в навеске.

Источники информации

1. Е.Д.Казаков. Методы определения качества зерна. - М.: “Колос”, 1967, с.65.

2. Е.Д.Казаков. Методы оценки качества зерна. - М.: Агропромиздат, 1987, с.55 - прототип.

Изобретение относится к устройствам для смешивания и выделения заданных масс зернистых материалов. Машина содержит приемную воронку с шаровым затвором и размещенные в цилиндрическом корпусе делительно-смешивающие устройства. Под приемной воронкой с шаровым затвором расположено первое делительно-смешивающее устройство. Между первым и вторым делительно-смешивающим устройствами установлено смешивающее устройство. Второе делительно-смешивающее устройство обеспечивает выход половины массы исходного зернистого материала. Между вторым и третьим делительно-смешивающими устройствами установлено четвертое делительно-смешивающее устройство для выделения четверти массы исходного материала. Третье делительно-смешивающее устройство включает конус нижней части цилиндра и две подвижные секции для регулирования площади сечения окон в нижней части цилиндра для вывода оставшегося материала. Машина обеспечивает повышение однородности зернистого материала и точности выделения масс из исходного материала. 1 ил., 1 табл.

Делительно-смешивающая машина зернистых материалов, содержащая приемную воронку с шаровым затвором, установленным над верхним конусом с улавливающими ячейками и нижней воронкой первого делительно-смешивающего устройства, при этом первое делительно-смешивающее устройство установлено над вторым делительно-смешивающим устройством с отводным патрубком для вывода половины массы исходного зернового материала, а второе делительно-смешивающее устройство установлено над третьим делительно-смешивающим устройством, состоящим из конуса нижней части цилиндра и двух подвижных секций, при этом все делительно-смешивающие устройства установлены в цилиндрическом корпусе, отличающаяся тем, что в машину введены четвертое делительно-смешивающее устройство для выделения четверти исходного материала, установленное между вторым и третьим делительно-смешивающими устройствами, и смешивающее устройство, установленное между первым и вторым делительно-смешивающими устройствами.

| Гравитационный смеситель сыпучих материалов | 1982 |

|

SU1079273A1 |

| Очистка комбайна для уборки малосыпучих семян | 1989 |

|

SU1658891A1 |

| Устройство А.П.Курлаева для очистки зернового вороха | 1984 |

|

SU1259978A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЗЕРНОВОГО ВОРОХА | 0 |

|

SU288829A1 |

| Сепаратор зерна | 1987 |

|

SU1537179A1 |

| СПОСОБ УСРЕДНЕНИЯ СВОЙСТВ ПАРТИИ ГРАНУЛИРОВАННОГО СЫПУЧЕГО МАТЕРИАЛА | 1990 |

|

RU2034639C1 |

Авторы

Даты

2004-06-20—Публикация

2003-03-17—Подача