Предлагаемое изобретение относится к вибросейсмической технике и может быть использовано в качестве генератора направленных колебаний в виброисточниках большой мощности, предназначенных для сейсморазведки недр и промыслового вибровоздействия на нефтегазовые месторождения с земной поверхности.

Наиболее близким по технической сущности к предлагаемому изобретению - прототипом является вибровозбудитель по а.с. СССР №1692669, В 06 В 1/16, E 02 D 7/18, БИ №43, 1991 г., содержащий корпус, размещеные в нем параллельно первые грузовые валы с дебалансами, шестеренчатый синхронизатор вращения первых грузовых валов с электроприводом, механизм регулирования статического момента вибровозбудителя в виде планетарной передачи с приводом, соединенной с шестерней синхронизатора, вторые выполненные полыми грузовые валы с дебалансами, установленные в корпусе на подшипниках коаксиально первым грузовым валам с возможностью вращения относительно них, дополнительные шестерни, смонтированные на вторых грузовых валах и связанные через шестеренчатый синхронизатор с электроприводом первых грузовых валов, при этом дебалансы первых грузовых валов установлены с возможностью радиального перемещения и взаимодействия посредством связанных с ними тел качения с внутренними поверхностями вторых грузовых валов.

Наличие в конструкции прототипа многорядных силовых зубчатых передач, включая планетарную передачу и самотормозящую червячную передачу, необходимую для фиксирования заданного фазового угла между дебалансами первых и вторых грузовых валов, существенно усложняет конструкцию вибровозбудителя, удорожает его изготовление. Значительно снижается эксплуатационная надежность машины, увеличиваются ее масса и габариты, ухудшается ремонтопригодность. При этом наличие тел качания, посредством которых дебалансы первых грузовых валов опираются и передают центробежную силу на внутренние поверхности выполненных полыми вторых грузовых валов, практически исключает возможность реализации направленных колебаний с помощью данной пары коаксиальных грузовых валов путем их синфазного вращения. Обязательная необходимость применения для реализации направленных колебаний двух установленных в едином корпусе синфазно вращающихся пар коаксиальных грузовых валов с синхронизирующими передачами исключает технологически прогрессивное модульное исполнение конструкции вибровозбудителя, а также возможность уменьшения его массы, габаритов и повышение эксплуатационной надежности за счет устранения синхронизирующих зубчатых передач.

Наличие механизма изменения фазового угла дебалансов грузовых валов в виде планетарной передачи с червячным приводом также усложняет конструкцию машины, снижает ее эксплуатационную надежность. При этом, так как вращение горизонтальных грузовых валов с дебалансами сопровождается двукратным за один оборот изменением величины крутящего момента на валах, синхронным по частоте с генерируемыми колебаниями, а в механических передачах неизбежны зазоры, возникают крутильные колебания зубчатых и червячного колес во всех передачах вибровозбудителя. В условиях крутильных колебаний червячного колеса в пределах конструктивных зазоров в зацеплении и воздействия генерируемых вибровозбудителем вертикальных колебаний самотормозящая червячная пара теряет свойство самоторможения.

По этой причине начально заданный фазовый угол дебалансов при работе вибровозбудителя неизбежно “дрейфует” в сторону нулевого значения, вызывая рост общего статического момента и, следовательно, возмущающей силы вибрации. Нестабильность возмущающей силы вибрации вибровозбудителя снижает эффективность вибровоздействия особенно при сейсморазведке и обуславливает необходимость постоянной коррекции фазового угла дебалансов путем периодического включения приводного двигателя червяка, что существенно усложняет управление рабочим процессом машины.

Задачей предлагаемого изобретения является улучшение эксплуатационных качеств и эффективности вибровоздействия за счет упрощения конструкции и обеспечения устойчивости рабочего процесса.

Технический результат достигается тем, что в вибровозбудителе, содержащем параллельно установленные в корпусе первые грузовые валы с дебалансами, вторые выполненные полыми грузовые валы с дебалансами, установленные на подшипниках коаксиально первым грузовым валам с возможностью вращения относительно них, привод грузовых валов, каждая пара коаксиально установленных друг относительно друга первых и вторых грузовых валов смонтирована в отдельном корпусе, содержащем механически независимые электроприводы первого и второго грузовых валов, выполненные каждый в виде установленного в корпусе электродвигателя, вал которого соединен с грузовым валом посредством муфты, снабженной диском-носителем кода бесконтактного датчика частоты вращения и фазового угла дебалансов, считывающая головка которого, закрепленная в корпусе, соединена с синхронизирующей системой управления вибровозбудителя, причем дебалансы вторых выполненных полыми грузовых валов установлены на их внешней поверхности.

Наличие механически независимых электроприводов каждой смонтированной в отдельном корпусе пары коаксиальных первого и второго грузовых валов в виде установленных в корпусе электродвигателей, валы которых соединены с грузовыми валами муфтами, позволяет реализовать качественно новый тип вибровозбудителя, состоящего из унифицированных вибромодулей. Модульная структура вибровозбудителя позволяет применять вибромодули раздельно, в том числе независимо друг от друга либо в едином корпусе-моноблоке, что существенно расширяет технологические и технические возможности машины и таким образом повышает эффективность ее использования при промысловом вибровоздействии и сейсморазведке. При этом полное отсутствие громоздких зубчатых передач, а также пар качения между дебалансами первых грузовых валов и внутренними поверхностями вторых грузовых валов намного упрощает конструкцию вибровозбудителя, снижает его массогабаритные параметры, повышает эксплуатационную надежность, улучшает ремонтопригодность, условия технического обслуживания и другие эксплуатационные качества.

Оборудование муфт дисками носителями кода бесконтактных датчиков частоты вращения и фазового угла дебалансов, считывающие головки которых закреплены в корпусе и соединены с синхронизирующей системой управления, реализует электрическое включение всех приводных электродвигателей грузовых валов в единую синхронизирующую систему управления, не зависящую от вибровоздействия и других механических факторов, связанных с работой вибровозбудителей, виброизлучающих платформ и т.п. оборудования. Таким образом, автоматически обеспечивается настройка, регулировка и стабильность заданных параметров рабочего процесса вибровозбудителя, что повышает его эффективность, значительно улучшает эксплуатационные качества.

Размещение дебалансов вторых, выполненных полыми грузовых валов на их внешней поверхности, позволяет освободить внутренний объем вторых грузовых валов для наращивания массы и, следовательно, статического момента дебалансов первых грузовых валов. Это позволяет, сохраняя компактность вибромодулей, обеспечить равенство статических моментов дебалансов первых и вторых грузовых валов и таким образом максимально расширить диапазон регулирования общего статического момента вибровозбудителя при изменении фазового угла от 0 до 180°, что повышает эффективность вибровозбудителя при вибровоздействии и сейсморазведке.

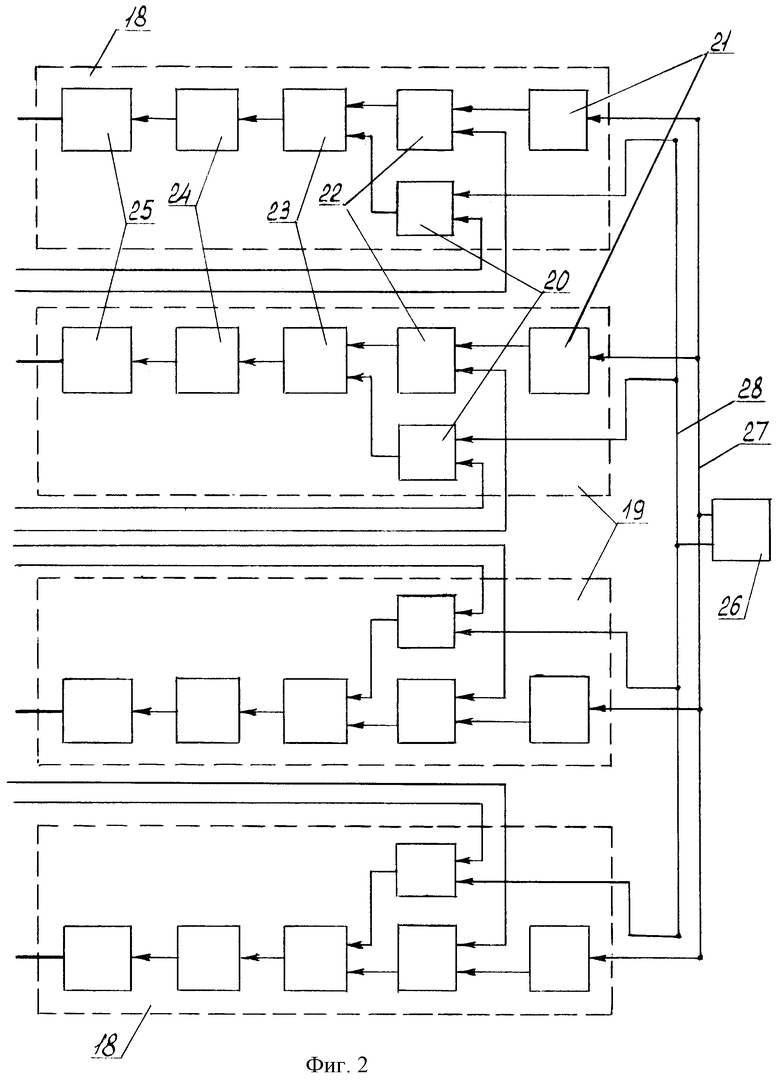

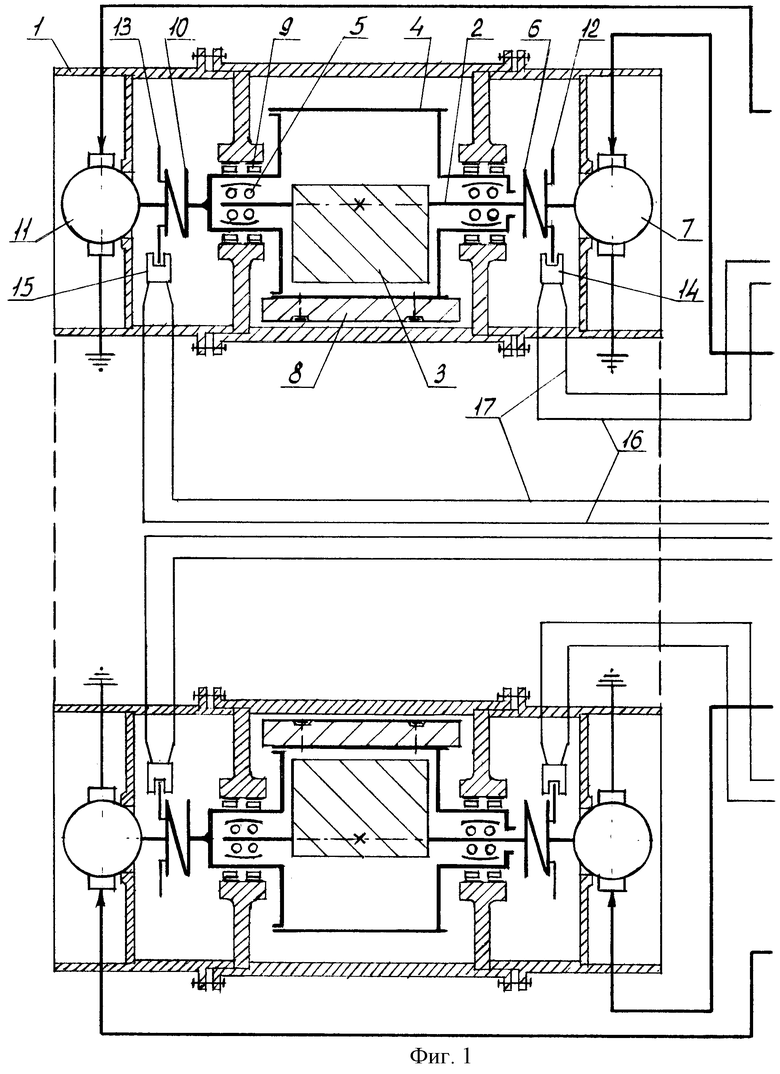

Сущность предлагаемого технического решения иллюстрируется примером конкретного исполнения и чертежами, где на фиг.1 показано устройство вибровозбудителя; на фиг.2 - структурная схема синхронизирующей системы управления.

Вибровозбудитель по фиг.1 содержит конструктивно и параметрически идентичные вибромодули, каждый из которых включает корпус 1, размещенные в нем первый грузовой вал 2 с дебалансом 3 и второй выполненный полым грузовой вал 4, установленный коаксиально первому грузовому валу 2. Первый грузовой вал 2 с дебалансом 3 установлен внутри второго грузового вала 4 на подшипниках 5 и соединен муфтой 6 с валом приводного электродвигателя 7, установленного в корпусе 1. Грузовой вал 4 соединен муфтой 10 с валом приводного электродвигателя 11, смонтированного в корпусе 1. Муфты 6 и 10 снабжены дисками-носителями кода соответственно 12 и 13 бесконтактных, например фотоэлектрических, магнитоэлектрических и т.п. датчиков частоты вращения и фазового угла дебалансов. Взаимодействующие с дисками-носителями кода 12, 13 считывающие головки 14, 15 бесконтактных датчиков частоты вращения и фазового угла дебалансов смонтированы в корпус 1 и соединены каждая фазовым 16 и частотным 17 каналами с блоками синхронизирующей системы управления 18 и 19 соответственно (фиг.2). Блоки 18, 19 синхронизирующей системы управления по фиг.2 унифицированы и содержат каждый частотный дискриминатор 20, фазовращатель 21, блок автоматической подстройки фазового угла 22, сумматор 23, пропоционально-интегрально-дифференциальный регулятор - ПИД-регулятор 24 и силовой, например тиристорный, блок питания 25 соответствующего приводного электродвигателя грузовых валов вибромодулей. Фазовращатели 21 и частотные дискриминаторы 20 блоков 18, 19 сообщены с программным генератором 26 соответственно фазовым 27 и частотным 28 каналами.

Для реализации направленных вертикальных колебаний приводные электродвигатели 7 и 11 обеспечивают однонаправленное синхронное вращение пары коаксиально установленных первого 2 и второго 4 грузовых валов каждого вибромодуля и разнонаправленное синфазное вращение пар этих валов в параллельно располагаемых вибромодулях. При этом вибромодули вибровозбудителя монтируются непосредственно на излучающей платформе либо в общем блок-корпусе, который закрепляется на излучающей платформе и т.п. устройстве.

Вибровозбудитель работает следующим образом.

Программным генератором 26 (фиг.2) задаются эталонный сигнал частоты вращения грузовых валов 2, 4, соответствующий рабочей частоте генерируемых колебаний, и опорный сигнал нулевого значения фазового угла дебалансов, соответствующий начальному положению дебалансов 3, 8 по фиг.1. С программного генератора 26 эталонный сигнал частоты вращения по частотному каналу 28 поступает в частотные дискриминаторы 20 блоков 18, 19. Опорный сигнал нулевого значения фазового угла дебалансов по фазовому каналу 27 поступает на фазовращатели 21 и оттуда в блоки автоматической подстройки фазового угла 22, входящие в состав блоков 18, 19. После этого фазовращателями любых двух одноименных блоков, например блоков 19, управляющих электродвигателями 11 вибромодулей (фиг.1), генерируются эталонные сигналы фазового угла, которые поступают в блоки автоматической подстройки фазового угла 22 в составе блоков 19.

Включаются приводные электродвигатели 7 первых грузовых валов 2 вибромодулей, начинающие разгон грузовых валов с дебалансами 3. Затем запускаются приводные электродвигатели 11, которые разгоняют вторые грузовые валы 4 с дебалансами 8. При этом порядок запуска электродвигателей может быть обратным, что не имеет существенного значения.

В результате запуска вибровозбудителя происходит вращение грузовых валов 2, 4 с дебалансами 3, 8 и муфт 6, 10 с дисками-носителями кода 12, 13 бесконтактных датчиков частоты вращения и фазового угла дебалансов (фиг.1). По сигналам дисков носителей кода 12, 13 считывающие головки 14, 15 бесконтактных датчиков вырабатывают импульсы сигналов текущих значений фазового угла дебалансов и частоты вращения, поступающие соответственно по фазовым 16 и частотным 17 каналам в блоки 18 и 19 синхронизирующей системы управления по фиг.2. Импульсы сигналов текущих значений фазового угла со считывающих головок 15 бесконтактных датчиков по фазовым каналам 16 поступают в блоки автоматической подстройки фазового угла 22 в составе блоков 19, где сравниваются с эталонным сигналом фазового угла. При этом блоки 22 вырабатывают сигналы рассогласования текущего значения фазового угла с его эталонным значением. Импульсы текущего значения фазового угла со считывающих головок 14 бесконтактных датчиков по своим фазовым каналам 16 попадают в блоки автоматической подстройки фазового угла 22 в составе блоков 18, где сравниваются с опорным нулевым сигналом фазового угла. Блоки 22 вырабатывают сигналы рассогласования текущих значений фазового угла с опорным нулевым сигналом фазового угла.

Импульсы сигналов текущих значений частоты вращения по частотным каналам 17 от считывающих головок 14, 15 бесконтактных датчиков поступают в частотные дискриминаторы 20 блоков 18, 19, где сравниваются с эталонным сигналом частоты вращения. Частотные дискриминаторы 20 блоков 18, 19 вырабатывают сигналы рассогласования текущих значений частоты вращения грузовых валов с эталонным сигналом частоты вращения. При этом в каждом из блоков 18, 19 сигналы рассогласования по фазовому углу дебалансов и частоте вращения соответственно с блока автоматической подстройки фазового угла 22 и частотного дискриминатора 20 поступают в сумматор 23, который формирует интегральный сигнал рассогласования по фазовому углу дебалансов и частоте вращения. Этот сигнал из сумматора 23 подается в ПИД-регулятор 24, вырабатывающий управляющий сигнал для силового тиристорного блока питания 25. При поступлении управляющего сигнала в тиристорный блок питания 25 последний подает адекватное величине управляющего сигнала напряжение на соответствующий приводной электродвигатель, регулируя таким образом частоту вращения его ротора. Одновременное функционирование блоков 18, 19 синхронизирующей системы управления вышеописанным образом реализует за период разгона грузовых валов 2, 4 с дебалансами 3, 8 синхронизацию их вращения и разведение дебалансов на эталонный фазовый угол. Равным образом, в период установившейся работы вибровозбудителя с заданной эталонной частотой вращения грузовых валов синхронизирующая система управления обеспечивает стабильность значений частоты колебаний и фазового угла дебалансов в течение всего рабочего цикла вибровозбудителя.

Следует отметить, что каждый вибромодуль предлагаемого вибровозбудителя может использоваться как самостоятельный вибровозбудитель круговых колебаний с синхронизирующей системой управления из двух унифицированных блоков 18, 19. При равенстве статических моментов дебалансов 3 и 8 и синфазном вращении первого 2 и второго 4 грузовых валов каждый вибромодуль обращается в самостоятельный вибровозбудитель направленных колебаний. Указанная техническая особенность предлагаемого вибровозбудителя расширяет технологическую универсальность машины и подтверждает ее высокие эксплуатационные качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОВОЗБУДИТЕЛЬ | 2006 |

|

RU2302909C1 |

| ВИБРОВОЗБУДИТЕЛЬ И СПОСОБ УПРАВЛЕНИЯ НАПРАВЛЕНИЕМ ЕГО КОЛЕБАНИЙ | 2008 |

|

RU2375123C1 |

| Вибровозбудитель | 1991 |

|

SU1787050A3 |

| Вибровозбудитель | 1984 |

|

SU1165489A1 |

| СПОСОБ ВОЗБУЖДЕНИЯ ВИБРАЦИОННЫХ КОЛЕБАНИЙ ДЛЯ ПРОВЕДЕНИЯ СЕЙСМИЧЕСКОЙ РАЗВЕДКИ И ДЕБАЛАНСНЫЙ ВИБРОВОЗБУДИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387488C1 |

| Вибровозбудитель | 1989 |

|

SU1763048A1 |

| СКВАЖИННЫЙ ВИБРАТОР С УПРАВЛЕНИЕМ ЧЕРЕЗ КАРОТАЖНЫЙ КАБЕЛЬ | 1996 |

|

RU2112253C1 |

| Автоматизированный электропривод электромеханического центробежного вибромодуля | 1983 |

|

SU1124233A1 |

| ДВУХВАЛЬНЫЙ ВИБРОВОЗБУДИТЕЛЬ С ИЗМЕНЯЕМОЙ АМПЛИТУДОЙ КОЛЕБАНИЙ | 2005 |

|

RU2284869C2 |

| СИСТЕМА ВИБРОИЗОЛЯЦИИ С АВТОМАТИЧЕСКОЙ НАСТРОЙКОЙ И ПОДДЕРЖАНИЕМ РЕЗОНАНСНЫХ РЕЖИМОВ КОЛЕБАНИЙ ВИБРАЦИОННОЙ МАШИНЫ | 2016 |

|

RU2637578C1 |

Использование: в нефтегазодобывающей промышленности и горном деле. Сущность изобретения: устройство содержит смонтированные в отдельных корпусах пары коаксиально установленных с возможностью относительного вращения грузовых валов с дебалансами. Дебалансы выполненных полыми грузовых валов каждой пары размещены на внешней поверхности этих валов. Грузовые валы снабжены независимыми приводами в виде установленных в корпусах электродвигателей, валы которых соединены с грузовыми валами муфтами с дисками-носителями кода бесконтактных датчиков. Считывающие головки бесконтактных датчиков, взаимодействующие с дисками-носителями кода, смонтированы в корпусах и соединены синхронизирующей системой управления вибровозбудителя. Технический результат - улучшение эксплуатационных качеств и эффективности вибровозбудителя. 2 ил.

Вибровозбудитель, содержащий параллельно установленные в корпусе первые грузовые валы с дебалансами, вторые, выполненные полыми грузовые валы с дебалансами, установленные на подшипниках коаксиально первым грузовым валам с возможностью вращения относительно них, привод грузовых валов, отличающийся тем, что каждая пара коаксиально установленных друг относительно друга первых и вторых грузовых валов смонтирована в отдельном корпусе, содержащем механически независимые электроприводы первого и второго грузовых валов, выполненные каждый в виде установленного в корпусе электродвигателя, вал которого соединен с грузовым валом посредством муфты, снабженной диском - носителем кода бесконтактного датчика частоты вращения и фазового угла дебалансов, считывающая головка которого, закрепленная в корпусе, соединена с синхронизирующей системой управления вибровозбудителя, причем дебалансы вторых, выполненных полыми, грузовых валов установлены на их внешней поверхности.

| Вибровозбудитель | 1989 |

|

SU1692669A1 |

| Вибровозбудитель | 1989 |

|

SU1763048A1 |

| Вибровозбудитель | 1991 |

|

SU1787050A3 |

| Устройство для возведения в степень | 1986 |

|

SU1363205A1 |

| Установка для испытания на прочность образцов материалов | 1987 |

|

SU1439455A1 |

Авторы

Даты

2004-06-27—Публикация

2002-12-30—Подача