Предлагаемое изобретение относится к очистке отработавших газов двигателей внутреннего сгорания, может быть применено в двигателестроении, тепловозостроении, судостроении и др., а также на уже эксплуатируемых транспортных средствах.

Каталитическая очистка отработавших газов двигателей внутреннего сгорания является очень актуальной задачей, что связано с ужесточением санитарных норм. Положительное решение этой задачи осложняется очень жесткими условиями работы катализаторов, особенно в случае дизельных двигателей: широкий температурный диапазон, высокое содержание кислорода, наличие воды и серусодержащих соединений, оказывающих, как известно, сильное дезактивирующее действие.

Так, известно устройство для восстановления отходящих газов с помощью водного раствора аммиака или мочевины (Заявка Германии №19934413, МПК7 B 01 D 53/94, 2001), обеспечивающее хорошее взаимное перемешивание отработавших газов и восстановителя за счет встраивания в газопровод отходящих газов комбинации распылительного сопла и смесителя в виде короткого отрезка открытой с обеих сторон трубы, снабженной завихряющими пластинами.

В устройстве достигается высокая степень очистки от оксидов азота, однако недостатком устройства является то, что оно не решает в полной мере проблемы, связанные с использованием аммиака, который является токсичным и неудобным в работе соединением.

Известен каталитический конвертер с катализатором на основе благородных металлов и молекулярных сит для обработки выхлопных газов дизельных двигателей (Патент США №5897846, МПК7 B 01 J 8/00, 1999).

Использование такого конвертера позволяет значительно снизить содержание оксидов азота, окиси углерода и углеводородов.

Однако, длительность работы этих катализаторов недостаточно высока из-за жестких условий работы катализатора.

Известно устройство для очистки отработавших газов дизелей, в котором используют два катализатора (Патент США №5891409, МПК7 F 01 N 3/20, 1999), и дополнительно в устройстве используется обработка отработавших газов плазмой.

К недостаткам этого устройства можно отнести высокие затраты на очистку отработавших газов, что затрудняет его практическое использование.

Известно размещение в выхлопной трубе двигателя катализатора в виде порошка или гранул, представляющего собой композицию силикагеля и оксида алюминия, содержащую платину (Патент США №6165430, МПК7 B 01 J 8/02, 2000).

Данное устройство обеспечивает достаточно высокую очистку отработавших газов.

Недостатком этого устройства является высокая стоимость катализатора, так как он содержит до 1% платины, и, кроме этого, срок его службы также невысок.

Известен многоступенчатый каталитический нейтрализатор дизеля (Патент РФ №2166104, МПК7 F 01 N 3/28, 2001). В корпусе нейтрализатора установлены пористые металлокерамические каталитические окислительно-восстановительные блоки и коаксиально установленный им пористый металлокерамический окислительно-восстановительный блок. Внутри пористых металлокерамических блоков осесимметрично размещены фильтры из многослойной перекрестной намотки на сетчатых каркасах нитей композитного углеродистого материала.

К недостаткам этого нейтрализатора относится недостаточно высокая степень очистки и сложность его изготовления.

Известен каталитический нейтрализатор отработавших газов двигателя внутреннего сгорания (Заявка РФ №2000117594, МПК7 F 01 N 3/10, 2002), содержащий корпус, активный элемент, выполнен на основе волокнистого материала и каталитически активное вещество представляет собой природный материал базальт, в виде базальтового полотна тканого или нетканого или базальтовой ваты. Активный элемент может быть выполнен в форме свернутого рулона.

Недостатком этого нейтрализатора является недостаточно высокая степень очистки отработавших газов.

Известно устройство (Заявка РФ №99126761, МПК7 F 01 N 3/00, 2001), в котором каталитический нейтрализатор устанавливают в корпусе выпускного трубопровода, в частности в корпусе глушителя.

В качестве каталитически активного материала используют металлические листы с нанесенным активным компонентом и свернутые в рулон.

К недостаткам этого устройства относится высокая сложность его изготовления и недостаточно высокая степень очистки.

Наиболее близким техническим решением к заявляемому является устройство для очистки отходящих газов ДВС (Заявка Великобритании №1372806, МПК F 01 N 3/14, 1974), включающее установленный в корпусе выпускного трубопровода на расстоянии от двигателя нейтрализатор с каталитически активным материалом, причем каталитически активный материал выполнен из стекловолокнистого носителя, активированного по крайней мере одним металлом платиновой группы.

Недостатком этого устройства является недостаточно высокая степень очистки.

Задачей, решаемой настоящим изобретением, является разработка простого в изготовлении устройства для эффективной очистки отработавших газов двигателей внутреннего сгорания, обеспечивающего простоту и надежность монтажа и демонтажа каталитического элемента.

Поставленная задача решается с помощью устройства для очистки отработавших газов двигателей внутреннего сгорания, включающего установленный в корпусе выпускного трубопровода на расстоянии от двигателя нейтрализатор с каталитически активным материалом, причем каталитически активный материал выполнен из стекловолокнистого носителя, активированного по крайней мере одним металлом платиновой группы и/или его оксидом. Стекловолокнистый носитель активирован промотором в количестве не более 1,5 мас.%, предпочтительно 0,001-0,5 мас.%, выбранным из группы элементов: алюминий, железо, кремний, титан, церий, молибден, лантан, а металлом платиновой группы и/или его оксидом в количестве не более 2 мас.%, предпочтительно 0,001-0,3 мас.%, причем нейтрализатор установлен на таком расстоянии от двигателя, чтобы температура в нем поддерживалась в интервале 200-700°С.

Нейтрализатор установлен в глушителе корпуса выпускного трубопровода.

При радиальной подаче отработавших газов на каталитически активный материал нейтрализатор с каталитически активным материалом представляет собой перфорированный цилиндр с дном, расположенный параллельно (соосно) центральной оси прохода отработанных газов в глушителе и вплотную примыкающий и перекрывающий на необходимую ширину входное отверстие газов в глушитель, на перфорированном цилиндре размещен каталитически активный материал, при этом обеспечивается радиальная подача отработавшего газа на каталитически активный материал, причем толщина слоя последнего и размеры отверстий для перфорации цилиндра выбираются таким образом, чтобы обеспечить необходимую степень очистки отработавших газов, не увеличивая при этом гидравлическое сопротивление в корпусе глушителя.

По другому варианту выполнения нейтрализатора с каталитическим элементом отработавшие газы при проходе через нейтрализатор не меняют своего направления в отличие от варианта выполнения нейтрализатора, описанного выше.

Нейтрализатор выполнен из нескольких цилиндров, с равномерно уменьшающимся диаметром, находящихся один в другом, расположенных параллельно центральной оси прохода отработавших газов и выполненных из фольги, имеющей волнистую или ребристую поверхность, на каждом цилиндре расположен каталитически активный материал, или нейтрализатор выполнен путем скручивания по спирали фольги с закрепленным на ней каталитически активным материалом, причем зазоры на поверхности фольги образуют проточные каналы для прохода отработавших газов, размер которых выбирается с учетом гидравлического сопротивления, необходимого для прохождения через них отработавших газов.

Таким образом, в предлагаемом решении нейтрализатор устанавливается в любом месте корпуса выпускного трубопровода, где температура составляет 200-700°С, в зависимости от используемой конструкции двигателя, например в глушителе. При этой температуре каталитически активный материал не теряет своих свойств и показывает высокую степень очистки.

Структура и свойства используемого стекловолокнистого носителя в предлагаемом решении для получения каталитически активного материала позволяет придать ему любую геометрическую форму, что является удобным для установки и закрепления каталитически активного материала в корпусе выпускного трубопровода двигателя и позволяет устанавливать каталитически активный материал в устройстве без дополнительных затрат.

В качестве каталитически активного материала используют стекловолокнистый носитель, прошедший специальную обработку, включающий металлы и/или оксиды металлов платиновой группы в количестве не более 2 мас.%, предпочтительно от 0,001-0,3 мас.%, и промотор в количестве не более 1,5 мас.%, предпочтительно 0,001-0,5 мас.%, выбранный из группы элементов: алюминий, железо, кремний, титан, церий, лантан, молибден и имеющий определенные физико-химические свойства, описанные в Патенте РФ №2160156, МПК7 B 01 J 8/02, 23/38, 23/70, 37/02, 2000.

В этом патенте также описан способ приготовления каталитически активного материала, состав и предпочтительно используемые стекловолокнистые носители.

Характерными особенностями заявляемого каталитически активного материала, приготовленного с использованием стекловолокнистого носителя, является широкий температурный интервал эффективной работы (200-700°С), в отличие от известных, и высокая степень очистки отработавших газов, высокая селективность при очистке от оксидов азота (малые количества образующихся N2O, NO2).

Сажа и несгоревшие частицы топлива (углеводороды) реагируют на поверхности описанного выше каталитически активного материала с образованием углекислого газа и азота.

При предлагаемом выполнении устройства для очистки отработавших газов гидравлическое сопротивление увеличивается незначительно, и двигатель работает при установке этого устройства без существенного снижения мощности.

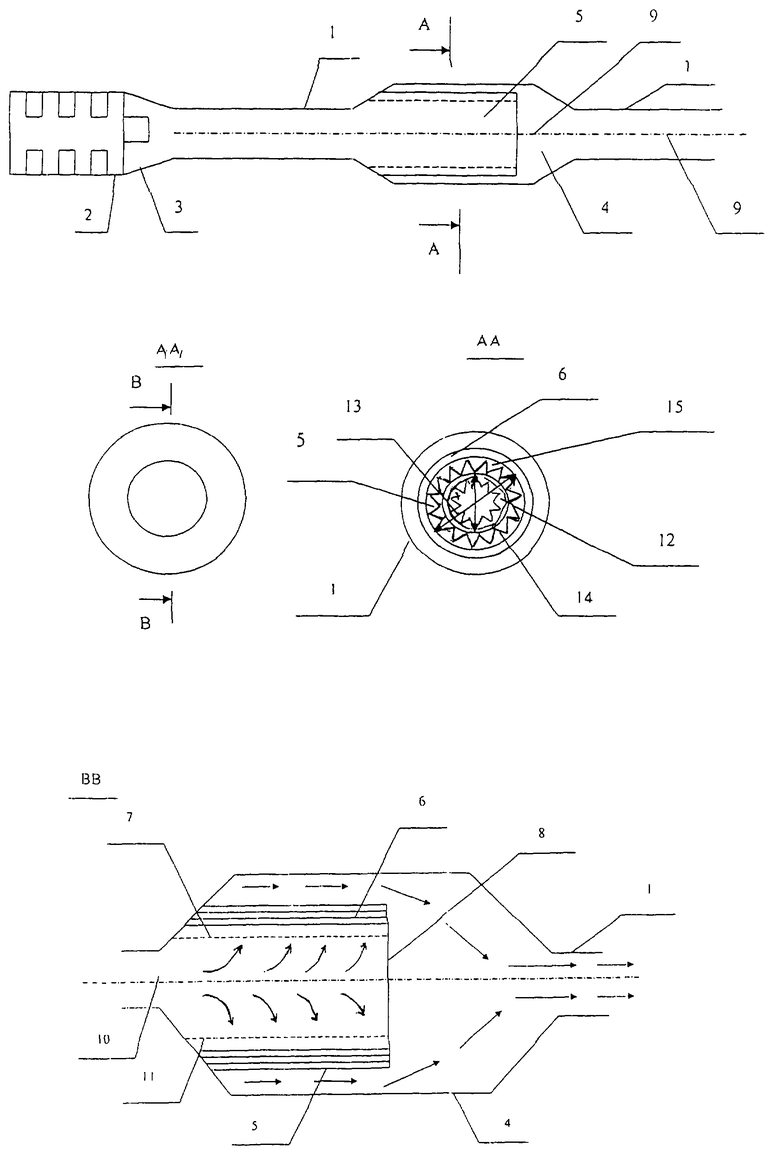

Изобретение более подробно объяснено в нижеследующем описании и чертеже, на котором схематически изображены варианты предлагаемого устройства (разрезы АА и ВВ), в которых нейтрализатор с каталитически активным материалом расположен в глушителе и в корпусе выпускного трубопровода.

Устройство для очистки отработанных газов содержит корпус 1 выпускного трубопровода двигателя 2. Отработавшие газы через коллектор 3 проходят через глушитель 4, в котором расположен нейтрализатор 5 с каталитически активным материалом 6. Нейтрализатор 5 может быть выполнен в разных вариантах: с радиальной подачей отработавшего газа на каталитически активный материал 6 (разрез ВВ) или без изменения направления движения отработавшего газа (разрез АА).

По варианту с радиальной подачей отработавшего газа на каталитически активный материал (разрез ВВ) нейтрализатор 5 выполнен в виде перфорированного цилиндра 7 с дном 8. Нейтрализатор 5 расположен параллельно (соосно) центральной оси прохода отработавших газов в глушителе 9, вплотную примыкает к входному отверстию 10 газов в глушитель 4 и полностью его перекрывает на необходимое расстояние.

Размер перфорированных отверстий 11 выбирается таким образом, чтобы обеспечить необходимую степень очистки отработавших газов, не увеличивая при этом гидравлическое сопротивление в корпусе глушителя 4.

По другому варианту выполнения нейтрализатора 5 без изменения направления движения отработавшего газа (разрез АА) в нем установлено несколько цилиндров 12, с равномерно уменьшающимся диаметром 13, находящихся один в другом, расположенным параллельно (соосно) центральной оси прохода отработавших газов 9, и выполненных из фольги, имеющей волнистую или ребристую поверхность. На каждом цилиндре 12 расположен слой необходимой толщины каталитически активного материала 6, причем зазоры 14, имеющиеся на поверхности фольги, образуют проточные каналы 15 для прохода отработавших газов.

Этот же вариант выполнения нейтрализатора предлагается выполнять путем скручивания по спирали фольги с волнистой ребристой поверхностью с закрепленным на ней каталитически активным материалом 6 (не показан). Такой способ выполнения нейтрализатора очень прост при промышленном применении.

Устройство работает следующим образом.

Отработавшие газы от двигателя 2 через коллектор 3 по выпускному трубопроводу через входное отверстие 10 попадают в перфорированный цилиндр 7 и проходят через отверстия 11 в перфорированном цилиндре с радиальной подачей отработавших газов в слой каталитически активного материала 6.

В слое каталитически активного материала 6 происходит удаление вредных примесей, находящихся в отработавших газах, и после этого очищенный газ выбрасывается в атмосферу.

По второму варианту выполнения реактора направление движения отработавших газов не меняется. Отработавшие газы проходят через проточные каналы 15, удаление вредных примесей проходит на слоях каталитически активного материала 6.

Пример 1. Для приготовления каталитически активного материла используют стекловолокнистый носитель - натрий-силикатную ткань (диаметр волокна составляет 7 мкм), выщелачивают ее и вводят промотор: Аl - 0,1 мас.%, Si - 0,15 мас.% и активный компонент Pt - 0,01 мас.%. Полученный стекловолокнистый носитель, содержащий платину и промотор, наматывают на перфорированный цилиндр и размещают его в глушителе.

Испытания проведены на дизельном двигателе РМ - 120 (V - 5 л, 180 об/мин) при температуре 250-300°С.

Степень очистки составляет:

от СО 60-95%; от СН - 40-65%; от Nox - 10-25%.

Пример 2. Стекловолокнистый носитель, активированный, как в примере 1, закрепляют на ребристом (гофрированном) листе фольги, скручивают по спирали, и располагают полученный нейтрализатор в корпусе выпускного трубопровода перед глушителем.

Испытания проведены на дизельном автомобиле марки Тойта, объем двигателя - 2 л, 3000 об/мин.

Температура отработанных газов в месте установки нейтрализатора составляет 450-500°С.

Степень очистки составляет:

от СО выше 90%; СН - отсутствуют; от Nox - 40-60%.

Такая степень очистки отработавших газов двигателей удовлетворяет стандарту EURO 3, вступающему в действие с 2003 года.

Из описания конструкции и работы устройства очевидна высокая эффективность очистки отработавших газов двигателей внутреннего сгорания без уменьшения их мощности.

Принципиальным отличием предлагаемого устройства является его простота в конструктивном выполнении и высокая степень очистки отработавших газов благодаря использованию новых каталитически активных материалов на основе стекловолокнистых носителей, удобных для установки и их последующего демонтажа в любом месте выпускного трубопровода (например, в глушителе, резонаторе).

Устройство для очистки отработавших газов (ОГ) ДВС включает нейтрализатор с каталитически активным материалом, установленный в корпусе выпускного трубопровода двигателя, каталитически активный материал выполнен из стекловолокнистого носителя, активированного по крайней мере одним металлом из платиновой группы и/или его оксидом в количестве не более 2 мас.%, и промотором в количестве не более 1,5 мас.%, выбираемым из группы элементов: алюминий, железо, кремний, титан, церий, лантан, молибден. Нейтрализатор с каталитически активным материалом установлен в корпусе выпускного трубопровода на таком расстоянии от двигателя, чтобы температура в нем поддерживалась в интервале 200-700°С. Устройство просто в конструктивном выполнении и имеет высокую степень очистки ОГ благодаря использованию каталитически активных материалов на основе стекловолокнистых носителей, удобных для установки и их последующего демонтажа в любом месте выпускного трубопровода (например, в глушителе, резонаторе). 3 з.п. ф-лы, 1 ил.

| GB 1372808 А, 06.11.1974 | |||

| Буровая коронка | 1984 |

|

SU1355685A1 |

| ГОЛОГРАФИЧЕСКИЙ ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПЛОСКОЙ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ ТВЕРДОТЕЛЬНОЙ ЭЛЕКТРОНИКИ | 2009 |

|

RU2406070C1 |

| GB 997585 А, 07.07.1965 | |||

| US 4038214 А, 26.07.1977 | |||

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

Авторы

Даты

2004-06-27—Публикация

2002-08-07—Подача