Предпосылки создания изобретения

Сгорание углеводородов в дизельных двигателях, стационарных газовых турбинах и других системах генерирует отработавшие газы, которые следует очищать с удалением оксидов азота (NOx), которые содержат NO (оксид азота) и NO2 (диоксид азота), причем NO представляет собой большую часть образованных NOx. Известно, что NOx вызывает у людей ряд проблем со здоровьем, а также вызывает ряд вредных для окружающей среды воздействий, включая образование смога и кислотного дождя. Для уменьшения воздействия NOx в отработавшем газе на здоровье человека и окружающую среду желательно устранить эти нежелательные компоненты, предпочтительно с помощью процесса, который не приводит к образованию других вредных или токсичных веществ.

Отработавшие газы, генерируемые в двигателях, работающих на обедненных топливных смесях, и дизельных двигателях преимущественно являются окислительными. Содержание NOx необходимо селективно снижать с помощью каталитического нейтрализатора и восстановителя в процессе, известном как селективное каталитическое восстановление (selective catalytic reduction; SCR), который превращает NOx в элементарный азот (N2) и воду. В процессе SCR газообразный восстановитель, как правило, безводный аммиак, водный аммиак или мочевину, добавляют в поток отработавшего газа перед приведением отработавшего газа в контакт с каталитическим нейтрализатором. Восстановитель поглощается каталитическим нейтрализатором, и NOx снижается по мере того, как газы проходят через катализируемый носитель или поверх него. Для максимального увеличения превращения NOx часто в поток газа необходимо добавлять более чем стехиометрическое количество аммиака. Однако выделение избытка аммиака в атмосферу наносит вред здоровью людей и окружающей среде. Кроме того, аммиак является едким, особенно в своей водной форме. Конденсация аммиака и воды в зонах выхлопной линии ниже по потоку от каталитических нейтрализаторов отработавших газов может привести к образованию агрессивной смеси, которая может причинить ущерб выхлопной системе. Поэтому следует исключить выделение аммиака из отработавшего газа. Во многих традиционных выхлопных системах каталитический нейтрализатор окисления аммиака (также известный как каталитический нейтрализатор проскока аммиака; ammonia slip catalyst; ASC) размещают ниже по потоку от каталитического нейтрализатора SCR для удаления аммиака из отработавшего газа путем его превращения в азот. Применение каталитических нейтрализаторов проскока аммиака обеспечивает превращения NOx более чем на 90% по сравнению с типичным испытательным циклом дизельного топлива.

Было бы желательно получить каталитический нейтрализатор, который обеспечивает как удаление NOx с помощью SCR, так и селективное превращение аммиака в азот, причем превращение аммиака происходит в широком диапазоне температур во время испытательного цикла транспортного средства, и образуется минимальное количество побочных продуктов окисей азота и оксидов азота.

Изложение сущности изобретения

В соответствии с некоторыми вариантами осуществления настоящего изобретения каталитическое изделие может содержать: подложку, имеющую впускной конец и выпускной конец; первое покрытие, содержащее смесь: (1) платины на носителе и (2) первого каталитического нейтрализатора SCR; и второе покрытие, содержащее второй каталитический нейтрализатор SCR; причем носитель содержит по меньшей мере одно из цеолита или смешанного оксида SiO2–AlO3. В некоторых вариантах осуществления платину закрепляют на носителе в растворе. В некоторых вариантах осуществления первый каталитический нейтрализатор SCR представляет собой каталитический нейтрализатор Cu–SCR или каталитический нейтрализатор Fe–SCR.

В некоторых вариантах осуществления носитель содержит смешанный оксид SiO2–AlO3. В некоторых вариантах осуществления SiO2 присутствует в количестве от около 1 мас.% до около 70 мас.% или от около 40 мас.% до около 70 мас.% смешанного оксида.

В некоторых вариантах осуществления носитель содержит цеолит. Площадь внешней поверхности подходящего цеолита может составлять по меньшей мере 50 м2/г; по меньшей мере 70 м2/г; или по меньшей мере 100 м2/г. В некоторых вариантах осуществления средний размер кристаллов подходящего цеолита составляет менее около 1 мкм; менее около 0,5 мкм; или менее около 0,3 мкм. В некоторых вариантах осуществления соотношение диоксида кремния к оксиду алюминия в подходящем цеолите составляет более 100; более 300; или более 1000. В некоторых вариантах осуществления цеолит выбирают из группы типов каркасной структуры, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG, ZON, BEA, MFI и FER, а также их смесей и/или сростков. В некоторых вариантах осуществления цеолит выбирают из группы типов каркасной структуры, состоящей из CHA, LEV, AEI, AFX, ERI, SFW, KFI, DDR, ITE, BEA, MFI и FER.

В некоторых вариантах осуществления второе покрытие полностью перекрывает первое покрытие. В некоторых вариантах осуществления второе покрытие частично перекрывает первое покрытие. В некоторых вариантах осуществления второе покрытие проходит от впускного конца к выпускному концу, покрывая меньше чем всю длину подложки. В некоторых вариантах осуществления первое покрытие проходит от выпускного конца к впускному концу, покрывая меньше чем всю длину подложки. В некоторых вариантах осуществления второй каталитический нейтрализатор SCR располагают на впускной стороне покрытия, содержащей смесь платины на носителе с первым каталитическим нейтрализатором SCR. В некоторых вариантах осуществления второй каталитический нейтрализатор SCR располагают на выпускной стороне покрытия, содержащей смесь платины на носителе с первым каталитическим нейтрализатором SCR.

В некоторых вариантах осуществления платина присутствует в количестве, составляющем по меньшей мере одно из следующих значений: (a) 0,01–0,3 мас.%; (b) 0,03–0,2 мас.%; (c) 0,05–0,17 мас.%; и (d) 0,07–0,15 мас.% включительно относительно массы носителя платины + массы платины + массы первого каталитического нейтрализатора SCR в смеси. Массовое соотношение первого каталитического нейтрализатора SCR к платине на носителе может находиться в диапазоне по меньшей мере одного из следующих значений: (a) от 0:1 до 300:1, (b) от 3:1 до 300:1, (c) от 7:1 до 100:1; и (d) от 10:1 до 50:1 включительно в расчете на массу этих компонентов.

В некоторых вариантах осуществления смесь дополнительно содержит по меньшей мере одно из палладия (Pd), золота (Au) серебра (Ag), рутения (Ru) или родия (Rh).

В некоторых вариантах осуществления второй каталитический нейтрализатор SCR представляет собой основной металл, оксид основного металла, молекулярное сито, молекулярное сито с замещенным металлом, смешанный оксид или их смесь. Основной металл может быть выбран из группы, состоящей из ванадия (V), молибдена (Mo) и вольфрама (W), хрома (Cr), церия (Ce), марганца (Mn), железа (Fe), кобальта (Co), никеля (Ni) и меди (Cu), а также их смесей. Такой второй каталитический нейтрализатор SCR может дополнительно содержать по меньшей мере один промотор основного металла.

В случае, когда второй каталитический нейтрализатор SCR представляет собой молекулярное сито или молекулярное сито с замещенным металлом, молекулярное сито или молекулярное сито с замещенным металлом может быть узкопористым, среднепористым, крупнопористым или их смесью. В некоторых вариантах осуществления второй каталитический нейтрализатор SCR содержит молекулярное сито, выбранное из группы, состоящей из алюмосиликатных молекулярных сит, металлзамещенных алюмосиликатных молекулярных сит, алюмофосфатных (AlPO) молекулярных сит, металлзамещенных алюмофосфатных (MeAlPO) молекулярных сит, силикоалюмофосфатных (SAPO) молекулярных сит и металлзамещенных силикоалюмофосфатных (MeAPSO) молекулярных сит, а также их смесей. В некоторых вариантах осуществления второй каталитический нейтрализатор SCR содержит узкопористое молекулярное сито, выбранное из группы типов каркасной структуры, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG и ZON, а также их смесей и/или сростков. В некоторых вариантах осуществления второй каталитический нейтрализатор SCR содержит узкопористое молекулярное сито, выбранное из группы типов каркасной структуры, состоящей из CHA, LEV, AEI, AFX, ERI, SFW, KFI, DDR и ITE. В некоторых вариантах осуществления второй каталитический нейтрализатор SCR содержит среднепористое молекулярное сито, выбранное из группы типов каркасной структуры, состоящей из AEL, AFO, AHT, BOF, BOZ, CGF, CGS, CHI, DAC, EUO, FER, HEU, IMF, ITH, ITR, JRY, JSR, JST, LAU, LOV, MEL, MFI, MFS, MRE, MTT, MVY, MWW, NAB, NAT, NES, OBW, -PAR, PCR, PON, PUN, RRO, RSN, SFF, SFG, STF, STI, STT, STW, SVR, SZR, TER, TON, TUN, UOS, VSV, WEI и WEN, а также их смесей и/или сростков. В некоторых вариантах осуществления второй каталитический нейтрализатор SCR содержит крупнопористое молекулярное сито, выбранное из группы типов каркасной структуры, состоящей из AFI, AFR, AFS, AFY, ASV, ATO, ATS, BEA, BEC, BOG, BPH, BSV, CAN, CON, CZP, DFO, EMT, EON, EZT, FAU, GME, GON, IFR, ISV, ITG, IWR, IWS, IWV, IWW, JSR, LTF, LTL, MAZ, MEI, MOR, MOZ, MSE, MTW, NPO, OFF, OKO, OSI, RON, RWY, SAF, SAO, SBE, SBS, SBT, SEW, SFE, SFO, SFS, SFV, SOF, SOS, STO, SSF, SSY, USI, UWY и VET, а также их смесей и/или сростков. В некоторых вариантах осуществления второй каталитический нейтрализатор SCR содержит промотированный Ce–Zr или промотированный MnO2.

Подходящая подложка может содержать кордиерит, кордиерит с высокой пористостью, металлическую подложку, экструдированное SCR, фильтр или SCRF.

В соответствии с некоторыми вариантами осуществления настоящего изобретения выхлопная система содержит каталитическое изделие, описанное в настоящем документе, и средство для введения восстановителя выше по потоку от каталитического изделия. Выхлопная система может дополнительно содержать третий каталитический нейтрализатор SCR, обеспечивающий ≤100%-е превращение NOx, причем третий каталитический нейтрализатор SCR представляет собой Cu–цеолитный каталитический нейтрализатор SCR и размещается в потоке отработавших газов выше по потоку от каталитического изделия, описанного в настоящем документе.

В соответствии с некоторыми вариантами осуществления настоящего изобретения способ улучшения превращения NH3 в отработавшем газе при температуре около 300 °C или ниже включает приведение в контакт отработавшего газа, содержащего аммиак, с описанным в настоящем документе каталитическим изделием.

В соответствии с некоторыми вариантами осуществления настоящего изобретения способ улучшения превращения NH3 в отработавшем газе при температуре около 300 °C или ниже включает приведение в контакт отработавшего газа, содержащего аммиак, с описанным в настоящем документе каталитическим изделием, которое содержит платину, закрепленную на носителе в растворе. В некоторых вариантах осуществления превращение NH3 больше в диапазоне от около 30% до около 100%, по сравнению с каталитическим нейтрализатором, имеющим сопоставимый состав, в котором платина предварительно закреплена на носителе.

В соответствии с некоторыми вариантами осуществления настоящего изобретения способ очистки отработавшего газа, содержащего аммиак и NOx, включает приведение в контакт отработавшего газа, содержащего аммиак, с каталитическим изделием, описанным в настоящем документе. В некоторых вариантах осуществления массовое соотношение аммиака к NOx в отработавшем газе составляет >1,0 в течение по меньшей мере части времени работы системы.

Краткое описание графических материалов

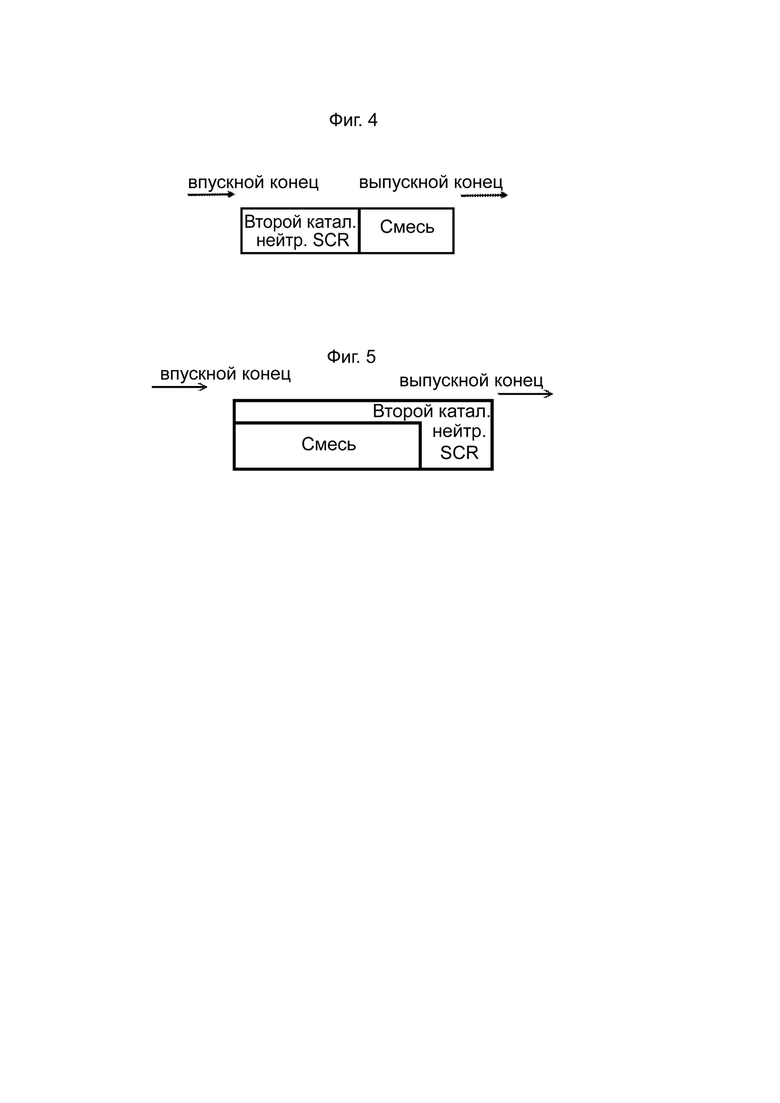

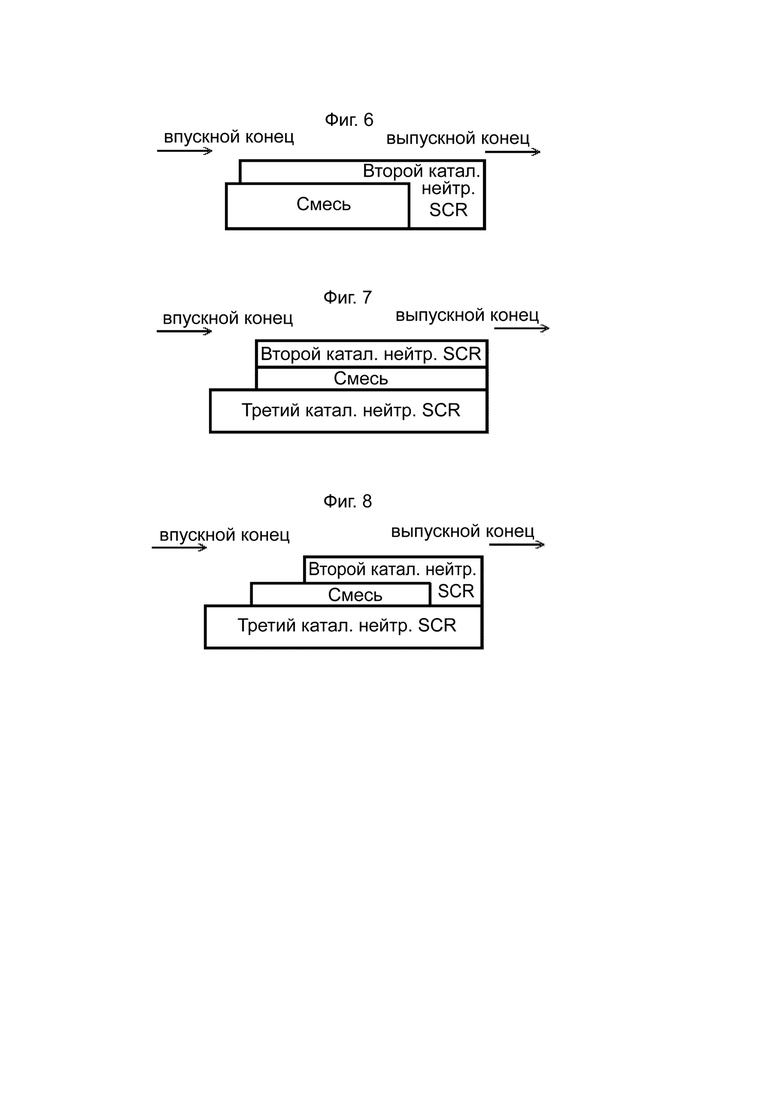

На фиг. 1–8 представлены схематические изображения конфигураций каталитических нейтрализаторов, содержащих смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR. часть катализатора, содержащая смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR, на этих фигурах обозначена как «смесь».

На фиг. 1 показана конфигурация, в которой второй каталитический нейтрализатор SCR расположен в потоке отработавшего газа поверх смеси, при этом второй каталитический нейтрализатор SCR покрывает всю смесь.

На фиг. 2 показана конфигурация, в которой второй каталитический нейтрализатор SCR расположен в потоке отработавшего газа перед смесью, при этом второй каталитический нейтрализатор SCR покрывает всю смесь.

На фиг. 3 показана конфигурация, в которой второй каталитический нейтрализатор SCR расположен в потоке отработавшего газа перед смесью, при этом второй каталитический нейтрализатор SCR покрывает часть смеси, а не всю смесь.

На фиг. 4 показана конфигурация, в которой второй каталитический нейтрализатор SCR расположен в потоке отработавшего газа перед смесью и не покрывает смесь.

На фиг. 5 показана конфигурация, в которой второй каталитический нейтрализатор SCR покрывает всю смесь, при этом часть второго каталитического нейтрализатора SCR расположена в потоке отработавшего газа за смесью.

На фиг. 6 представлена конфигурация, в которой второй каталитический нейтрализатор SCR покрывает часть смеси, а не всю смесь, при этом часть второго каталитического нейтрализатора SCR расположена в потоке отработавшего газа за смесью.

На фиг. 7 показана конфигурация, в которой третий каталитический нейтрализатор SCR представляет собой нижний слой на подложке, второй слой содержит смесь, частично покрывающую третий каталитический нейтрализатор SCR, при этом третий слой содержит второй каталитический нейтрализатор SCR, расположенный поверх всего слоя смеси и покрывающий его.

На фиг. 8 показана конфигурация, в которой третий каталитический нейтрализатор SCR представляет собой нижний слой на подложке, причем второй слой содержит смесь, частично, но не полностью покрывающую третий каталитический нейтрализатор SCR, при этом третий слой содержит второй каталитический нейтрализатор SCR, расположенный поверх слоя смеси и частично, но не полностью покрывающий слой смеси.

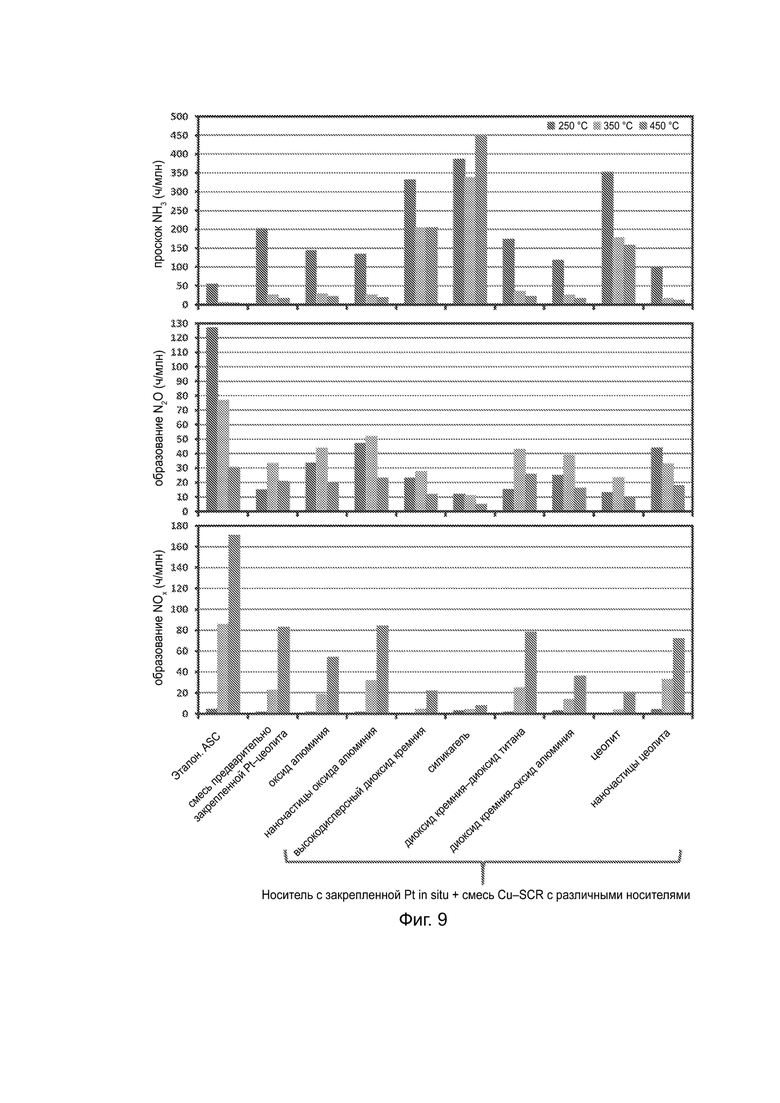

На фиг. 9 показано образование проскока NH3, N2O и NOx при воздействии на различные ASC импульса NH3 1000 ч/млн длительностью одна минута.

Подробное описание изобретения

Каталитические нейтрализаторы по настоящему изобретению относятся к каталитическим нейтрализаторам проскока аммиака, которые могут обеспечивать улучшенное превращение NH3 при более низких температурах и которые могут быть получены более экономичным способом. Каталитические изделия в соответствии с вариантами осуществления настоящего изобретения содержат подложку с первым покрытием, содержащим смесь: (1) платины на носителе и (2) первого каталитического нейтрализатора SCR, причем носитель содержит цеолит и/или смешанный оксид SiO2–Al2O3. Каталитические изделия также содержат второе покрытие, содержащее каталитический нейтрализатор SCR. В некоторых вариантах осуществления платину закрепляют на носителе в растворе, т.е. in situ. Каталитические нейтрализаторы и конкретные конфигурации более подробно описаны ниже.

Платина на носителе/каталитические нейтрализаторы окисления аммиака

Варианты осуществления настоящего изобретения включают платину на носителе, которая может быть включена в качестве каталитического нейтрализатора окисления аммиака в каталитические изделия, описанные в настоящем документе. Предпочтительно носитель содержит цеолит и/или смешанный оксид SiO2–Al2O3. В некоторых вариантах осуществления платина может быть закреплена на носителе в растворе, т.е. путем закрепления Pt in situ.

Каталитические изделия по настоящему изобретению содержат платину на носителе, причем носитель содержит цеолит и/или смешанный оксид SiO2–Al2O3. В некоторых вариантах осуществления платина присутствует на носителе в количестве от около 0,5 мас.% до около 10 мас.% от общей массы платины и носителя; от около 1 мас.% до около 6 мас.% от общей массы платины и носителя; от около 1,5 мас.% до около 4 мас.% от общей массы платины и носителя; около 10 мас.% от общей массы платины и носителя; около 0,5 мас.% от общей массы платины и носителя; около 1 мас.% от общей массы платины и носителя; около 2 мас.% от общей массы платины и носителя; около 3 мас.% от общей массы платины и носителя; около 4 мас.% от общей массы платины и носителя; около 5 мас.% от общей массы платины и носителя; около 6 мас.% от общей массы платины и носителя; около 7 мас.% от общей массы платины и носителя; около 8 мас.% от общей массы платины и носителя; около 9 мас.% от общей массы платины и носителя; или около 10 мас.% от общей массы платины и носителя.

В тех вариантах осуществления, в которых платина нанесена на смешанный оксид SiO2–Al2O3, SiO2 может присутствовать в количестве от около 1 мас.% до около 80 мас.% смешанного оксида; от около 1 мас.% до около 75 мас.% смешанного оксида; от около 1 мас.% до около 70 мас.% смешанного оксида; от около 5 мас.% до около 70 мас.% смешанного оксида; от около 10 мас.% до около 70 мас.% смешанного оксида; от около 20 мас.% до около 70 мас.% смешанного оксида; от около 30 мас.% до около 70 мас.% смешанного оксида; от около 40 мас.% до около 70 мас.% смешанного оксида; от около 50 мас.% до около 60 мас.% смешанного оксида; около 1 мас.% смешанного оксида; около 5 мас.% смешанного оксида; около 10 мас.% смешанного оксида; около 20 мас.% смешанного оксида; около 30 мас.% смешанного оксида; около 40 мас.% смешанного оксида; около 50 мас.% смешанного оксида; около 60 мас.% смешанного оксида; около 70 мас.% смешанного оксида; около 75 мас.% смешанного оксида; или около 80 мас.% смешанного оксида.

В вариантах осуществления, в которых платина нанесена на цеолит, площадь внешней поверхности подходящего цеолита может составлять по меньшей мере около 30 м2/г; по меньшей мере около 40 м2/г; по меньшей мере около 50 м2/г; по меньшей мере около 60 м2/г; по меньшей мере около 70 м2/г; по меньшей мере около 80 м2/г; по меньшей мере около 90 м2/г; или по меньшей мере около 100 м2/г. В некоторых вариантах осуществления средний размер кристаллов подходящего цеолита может составлять около 2 мкм или менее; около 1,5 мкм или менее; около 1 мкм или менее; около 0,5 мкм или менее; около 0,3 мкм или менее; менее около 2 мкм; менее около 1,5 мкм; менее около 1 мкм; менее около 0,5 мкм; менее около 0,3 мкм; от около 0,1 мкм до около 2 мкм; от около 0,3 мкм до около 1,5 мкм; или от около 0,5 мкм до около 1 мкм. В частности, размер частиц может существенно отличаться от размера кристаллов цеолита, поскольку частица может состоять из скоплений множества более мелких кристаллов. В некоторых вариантах осуществления соотношение диоксида кремния к оксиду алюминия подходящего цеолита составляет по меньшей мере 100; по меньшей мере 200; по меньшей мере 250; по меньшей мере 300; по меньшей мере 400; по меньшей мере 500; по меньшей мере 600; по меньшей мере 750; по меньшей мере 800; или по меньшей мере 1000. Цеолиты более подробно описаны ниже в разделе каталитического нейтрализатора SCR. В некоторых вариантах осуществления подходящий цеолит для нанесения платины на носитель выбран из группы типов каркасной структуры, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG, ZON, BEA, MFI и FER, а также их смесей и/или сростков. В некоторых вариантах осуществления подходящий цеолит для выбора платины выбран из группы типов каркасных структур, состоящей из CHA, LEV, AEI, AFX, ERI, SFW, KFI, DDR, ITE, BEA, MFI и FER.

Каталитические изделия по настоящему изобретению могут содержать один или более каталитических нейтрализаторов окисления аммиака, также называемых каталитическим нейтрализатором проскока аммиака (ASC). Предпочтительный каталитический нейтрализатор окисления аммиака содержит платину на носителе, как описано выше, однако в варианты осуществления настоящего изобретения может быть включен другой или дополнительный каталитический нейтрализатор окисления аммиака. Один или более каталитических нейтрализаторов окисления аммиака могут быть включены с каталитическим нейтрализатором SCR или ниже по потоку от него для окисления избытка аммиака и предотвращения его выделения в атмосферу. В некоторых вариантах осуществления каталитический нейтрализатор окисления аммиака может быть включен на той же подложке, что и каталитический нейтрализатор SCR, или смешан с каталитическим нейтрализатором SCR. В некоторых вариантах осуществления материал каталитического нейтрализатора окисления аммиака можно выбрать и составить таким образом, чтобы он способствовал окислению аммиака вместо образования NOx или N2O. В общем предпочтительные каталитические материалы содержат платину, палладий или их комбинацию. Каталитический нейтрализатор окисления аммиака содержит платину и/или палладий, нанесенные на оксид металла. В некоторых вариантах осуществления каталитический нейтрализатор расположен на носителе с высокой площадью поверхности, включая, без ограничений, оксид алюминия.

В некоторых вариантах осуществления каталитический нейтрализатор окисления аммиака содержит металл платиновой группы на содержащей диоксид кремния подложке. Содержащий диоксид кремния материал может представлять собой следующий материал: (1) диоксид кремния; (2) цеолит с соотношением диоксида кремния к оксиду алюминия, составляющим по меньшей мере 200; и (3) аморфный оксид алюминия, легированный диоксидом кремния, с содержанием SiO2 ≥40%. В некоторых вариантах осуществления содержащий диоксид кремния материал может представлять собой такой материал, как цеолит с соотношением диоксида кремния к оксиду алюминия, составляющим по меньшей мере 200; по меньшей мере 250; по меньшей мере 300; по меньшей мере 400; по меньшей мере 500; по меньшей мере 600; по меньшей мере 750; по меньшей мере 800; или по меньшей мере 1000. В некоторых вариантах осуществления металл платиновой группы присутствует на носителе в количестве от около 0,5 мас.% до около 10 мас.% от общей массы металла платиновой группы и носителя; от около 1 мас.% до около 6 мас.% от общей массы металла платиновой группы и носителя; от около 1,5 мас.% до около 4 мас.% от общей массы металла платиновой группы и носителя; около 10 мас.% от общей массы металла платиновой группы и носителя; около 0,5 мас.% от общей массы металла платиновой группы и носителя; около 1 мас.% от общей массы металла платиновой группы и носителя; около 2 мас.% от общей массы металла платиновой группы и носителя; около 3 мас.% от общей массы металла платиновой группы и носителя; около 4 мас.% от общей массы металла платиновой группы и носителя; около 5 мас.% от общей массы металла платиновой группы и носителя; около 6 мас.% от общей массы металла платиновой группы и носителя; около 7 мас.% от общей массы металла платиновой группы и носителя; около 8 мас.% от общей массы металла платиновой группы и носителя; около 9 мас.% от общей массы металла платиновой группы и носителя; или около 10 мас.% от общей массы металла платиновой группы и носителя.

В некоторых вариантах осуществления содержащий диоксид кремния носитель может содержать молекулярное сито, имеющее тип структуры BEA, CDO, CON, FAU, MEL, MFI или MWW.

Каталитический нейтрализатор SCR

Системы по настоящему изобретению могут содержать один или более каталитических нейтрализаторов SCR. В некоторых вариантах осуществления каталитическое изделие может содержать первый каталитический нейтрализатор SCR и второй каталитический нейтрализатор SCR. В некоторых вариантах осуществления первый каталитический нейтрализатор SCR и второй каталитический нейтрализатор SCR могут иметь одинаковый состав. В некоторых вариантах осуществления первый каталитический нейтрализатор SCR и второй каталитический нейтрализатор SCR могут иметь разные составы.

Выхлопная система в соответствии с вариантами осуществления настоящего изобретения может содержать каталитический нейтрализатор SCR, который расположен ниже по потоку от инжектора для введения аммиака или соединения, разлагаемого на аммиак с образованием отработавшего газа. Каталитический нейтрализатор SCR может быть расположен непосредственно ниже по потоку от инжектора для впрыскивания аммиака или соединения, разлагаемого на аммиак (например, между инжектором и каталитическим нейтрализатором SCR отсутствует промежуточный каталитический нейтрализатор).

Каталитический нейтрализатор SCR содержит подложку и каталитическую композицию. Подложка может представлять собой проточную подложку или фильтрующую подложку. В случае, когда каталитический нейтрализатор SCR содержит проточную подложку, подложка может содержать композицию каталитического нейтрализатора SCR (т.е. каталитический нейтрализатор SCR получают путем экструзии) или композиция каталитического нейтрализатора SCR может быть расположена или нанесена на подложке (т.е. композицию каталитического нейтрализатора SCR наносят на подложку методом нанесения покрытия из пористого оксида).

В случае, когда каталитический нейтрализатор SCR содержит фильтрующую подложку, он представляет собой каталитический нейтрализатор фильтра с селективным каталитическим восстановлением, который в настоящем документе обозначен аббревиатурой «SCRF» (selective catalytic reduction filter). SCRF содержит фильтрующую подложку и композицию селективного каталитического восстановления (SCR). Упоминания применения каталитических нейтрализаторов SCR в данном применении, как известно, также включают в себя применение каталитических нейтрализаторов SCRF, когда это применимо.

Композиция селективного каталитического восстановления может иметь состав или состоять по существу из каталитического нейтрализатора SCR на основе оксида металла, каталитического нейтрализатора SCR на основе основного металла, каталитического нейтрализатора SCR на основе молекулярного сита, молекулярного сита с замещенным металлом или их смесей. Такие составы каталитического нейтрализатора SCR известны в данной области техники. Типичные композиции описаны в патентах США №№ 4,010,238 и 4,085,193, содержание которых полностью включено в настоящий документ посредством ссылки.

Композиция селективного каталитического восстановления может иметь состав или состоять по существу из каталитического нейтрализатора SCR на основе оксида металла. Состав каталитического нейтрализатора SCR на основе оксида металла содержит ванадий или вольфрам или их смесь, нанесенную на тугоплавкий оксид. Тугоплавкий оксид может быть выбран из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана, оксида циркония, оксида церия, и их комбинаций.

Состав каталитического нейтрализатора SCR на основе оксида металла может содержать или по существу состоять из оксида ванадия (например, V2O5) и/или оксида вольфрама (например, WO3), нанесенного на тугоплавкий оксид, выбранный из группы, состоящей из диоксида титана (например, TiO2), диоксида церия (например, CeO2) и смешанного или сложного оксида церия и циркония (например, CexZr(1–x)O2, где x = от 0,1 до 0,9, предпочтительно x = от 0,2 до 0,5).

В случае, когда тугоплавкий оксид представляет собой диоксид титана (например, TiO2), предпочтительно концентрация оксида ванадия составляет от 0,5 мас.% до 6 мас.% (например, состав SCR на основе оксида металла) и/или концентрация оксида вольфрама (например, WO3) составляет от 5 мас.% до 20 мас.%. Более предпочтительно оксид ванадия (например, V2O5) и оксид вольфрама (например, WO3) нанесены на диоксид титана (например, TiO2). Данные каталитические нейтрализаторы могут содержать другие неорганические материалы, такие как SiO2 и ZrO2, действующие в качестве связующих веществ и промоторов.

В случае, когда тугоплавкий оксид представляет собой диоксид церия (например, CeO2), предпочтительно концентрация оксида ванадия составляет от 0,1 мас.% до 9 мас.% (например, состав SCR на основе оксида металла) и/или концентрация оксида вольфрама (например, WO3) составляет от 0,1 мас.% до 9 мас.%.

Состав каталитического нейтрализатора SCR на основе оксида металла может содержать или состоять по существу из оксида ванадия (например, V2O5) и необязательно оксида вольфрама (например, WO3), нанесенного на диоксид титана (например, TiO2).

Композиция селективного каталитического восстановления может иметь состав или состоять по существу из каталитического нейтрализатора SCR на основе основного металла. Подходящие основные металлы могут включать в себя ванадий (V), молибден (Mo) и вольфрам (W), хром (Cr), церий (Ce), марганец (Mn), железо (Fe), кобальт (Co), никель (Ni) и медь (Cu), а также их смеси.

Если каталитический нейтрализатор SCR представляет собой основной металл или смешанный оксид основного металла, каталитическое изделие может дополнительно содержать по меньшей мере один промотор основного металла. В настоящем документе под «промотором» подразумевается вещество, которое при добавлении в каталитический нейтрализатор повышает активность каталитического нейтрализатора. Промотор основного металла может быть представлен в виде металла, оксида металла или их смеси. По меньшей мере один промотор каталитического нейтрализатора основного металла может быть выбран из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Mo), олова (Sn), тантала (Ta), стронция (Sr) и их оксидов. По меньшей мере один промотор каталитического нейтрализатора основного металла может предпочтительно представлять собой MnO2, Mn2O3, Fe2O3, SnO2, CuO, CoO, CeO2 и их смеси. По меньшей мере один промотор каталитического нейтрализатора основного металла может быть добавлен к каталитическому нейтрализатору в виде соли в водном растворе, такой как нитрат или ацетат. По меньшей мере один промотор каталитического нейтрализатора основного металла и по меньшей мере один каталитический нейтрализатор основного металла, например медь, могут быть пропитаны водным раствором на материале (-ах) носителя оксида, могут быть добавлены в покрытие из пористого оксида, содержащее материал (-ы) носителя оксида, или ими может быть пропитан носитель, на который ранее было нанесено покрытие из пористого оксида.

Композиция селективного каталитического восстановления может иметь состав или состоять по существу из каталитического нейтрализатора SCR на основе молекулярного сита. Состав каталитического нейтрализатора SCR на основе молекулярного сита содержит молекулярное сито, которое необязательно представляет собой молекулярное сито с замещенным переходным металлом. Предпочтительно состав каталитического нейтрализатора SCR содержит молекулярное сито с замещенным переходным металлом.

В общем состав каталитического нейтрализатора SCR на основе молекулярного сита может содержать молекулярное сито, имеющее алюмосиликатную структуру (например, цеолит), алюмофосфатную структуру (например, AlPO), силикоалюмофосфатную структуру (например, SAPO), содержащую гетероатом алюмосиликатную структуру, содержащую гетероатом алюмофосфатную структуру (например, MeAlPO, где Me представляет собой металл) или содержащую гетероатом силикоалюмофосфатную структуру (например, MeAPSO, где Me представляет собой металл) или их смеси. Гетероатом (т.е. содержащую гетероатом структуру) можно выбирать из группы, состоящей из бора (B), галлия (Ga), титана (Ti), циркония (Zr), цинка (Zn), железа (Fe), ванадия (V) и комбинаций любых двух или более из них. Предпочтительно, чтобы гетероатом представлял собой металл (например, каждая из указанных выше содержащих гетероатом структур может представлять собой содержащую металл структуру).

Предпочтительно, чтобы состав каталитического нейтрализатора SCR на основе молекулярного сита содержал или состоял по существу из молекулярного сита, имеющего алюмосиликатную структуру (например, цеолит) или силикоалюмофосфатную структуру (например, SAPO). Цеолитное молекулярное сито представляет собой микропористый алюмосиликат, имеющий любую из каркасных структур, перечисленных в базе данных цеолитных структур, опубликованной Международной ассоциацией по цеолитам (IZA; International Zeolite Association). Каркасные структуры включают в себя, без ограничений, каркасные структуры типов CHA, FAU, BEA, MFI, MOR. Не имеющие ограничительного характера примеры цеолитов, имеющих такие структуры, включают хабазит, фожазит, цеолит Y, сверхстабильный цеолит Y, бета-цеолит, морденит, силикалит, цеолит X и ZSM-5.

В случае, когда молекулярное сито имеет алюмосиликатную структуру (например, молекулярное сито представляет собой цеолит), то, как правило, молярное соотношение диоксида кремния к оксиду алюминия (silica to alumina molar ratio; SAR) молекулярного сита составляет от 5 до 200 (например, от 10 до 200), от 10 до 100 (например, от 10 до 30 или от 20 до 80), например от 12 до 40 или от 15 до 30. В некоторых вариантах осуществления SAR подходящего молекулярного сита составляет > 200; > 600; или > 1200. В некоторых вариантах осуществления SAR молекулярного сита составляет от около 1500 до около 2100.

Как правило, молекулярное сито является микропористым. Микропористое молекулярное сито имеет поры с диаметром менее 2 нм (например, в соответствии с определением IUPAC термина «микропористый» [см. Pure & Appl. Chem., 66(8), (1994), 1739-1758)]).

Состав каталитического нейтрализатора SCR на основе молекулярного сита может содержать узкопористое молекулярное сито (например, молекулярное сито, максимальный размер кольца которого составляет восемь тетраэдральных атомов), среднепористое молекулярное сито (например, молекулярное сито, максимальный размер кольца которого составляет десять тетраэдральных атомов) или крупнопористое молекулярное сито (например молекулярное сито, максимальный размер кольца которого составляет двенадцать тетраэдральных атомов) или комбинацию двух или более из них.

В случае, когда молекулярное сито представляет собой узкопористое молекулярное сито, узкопористое молекулярное сито может иметь каркасную структуру, представленную кодом типа структуры (Framework Type Code; FTC), выбранным из группы, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, LTA, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SFW, SIV, THO, TSC, UEI, UFI, VNI, YUG и ZON, или смеси и/или сростка двух или более из них. Предпочтительно узкопористое молекулярное сито имеет каркасную структуру, представленную FTC, выбранным из группы, состоящей из CHA, LEV, AEI, AFX, EM, ERI, LTA, SFW, KFI, DDR и ITE. Более предпочтительно узкопористое молекулярное сито имеет каркасную структуру, представленную FTC, выбранным из группы, состоящей из CHA и AEI. Узкопористое молекулярное сито может иметь каркасную структуру, представленную FTC CHA. Узкопористое молекулярное сито может иметь каркасную структуру, представленную FTC AEI. В случае, когда узкопористое молекулярное сито представляет собой цеолит и имеет каркасную структуру, представленную FTC CHA, цеолит может представлять собой хабазит.

В случае, когда молекулярное сито представляет собой среднепористое молекулярное сито, среднепористое молекулярное сито может иметь каркасную структуру, представленную кодом типа структуры (Framework Type Code; FTC), выбранным из группы, состоящей из AEL, AFO, AHT, BOF, BOZ, CGF, CGS, CHI, DAC, EUO, FER, HEU, IMF, ITH, ITR, JRY, JSR, JST, LAU, LOV, MEL, MFI, MFS, MRE, MTT, MVY, MWW, NAB, NAT, NES, OBW, -PAR, PCR, PON, PUN, RRO, RSN, SFF, SFG, STF, STI, STT, STW, -SVR, SZR, TER, TON, TUN, UOS, VSV, WEI и WEN или смеси и/или сростка двух или более из них. Предпочтительно среднепористое молекулярное сито имеет каркасную структуру, представленную FTC, выбранным из группы, состоящей из FER, MEL, MFI и STT. Более предпочтительно среднепористое молекулярное сито имеет каркасную структуру, представленную FTC, выбранным из группы, состоящей из FER и MFI, в частности, MFI. В случае, когда среднепористое молекулярное сито представляет собой цеолит и имеет каркасную структуру, представленную FTC, FER или MFI, цеолит может представлять собой ферриерит, силикалит или ZSM-5.

В случае, когда молекулярное сито представляет собой крупнопористое молекулярное сито, крупнопористое молекулярное сито может иметь каркасную структуру, представленную кодом типа структуры (Framework Type Code; FTC), выбранным из группы, состоящей из AFI, AFR, AFS, AFY, ASV, ATO, ATS, BEA, BEC, BOG, BPH, BSV, CAN, CON, CZP, DFO, EMT, EON, EZT, FAU, GME, GON, IFR, ISV, ITG, IWR, IWS, IWV, IWW, JSR, LTF, LTL, MAZ, MEI, MOR, MOZ, MSE, MTW, NPO, OFF, OKO, OSI, -RON, RWY, SAF, SAO, SBE, SBS, SBT, SEW, SFE, SFO, SFS, SFV, SOF, SOS, STO, SSF, SSY, USI, UWY и VET или смеси и/или сростка двух или более из них. Предпочтительно крупнопористое молекулярное сито имеет каркасную структуру, представленную FTC, выбранным из группы, состоящей из AFI, BEA, MAZ, MOR и OFF. Более предпочтительно крупнопористое молекулярное сито имеет каркасную структуру, представленную FTC, выбранным из группы, состоящей из BEA, MOR и MFI. В случае, когда крупнопористое молекулярное сито представляет собой цеолит и имеет каркасную структуру, представленную FTC, BEA, FAU или MOR, цеолит может представлять собой бета-цеолит, фожазит, цеолит Y, цеолит X или морденит.

Состав каталитического нейтрализатора SCR на основе молекулярного сита предпочтительно содержит молекулярное сито с замещенным переходным металлом. Молекулярное сито с замещенным металлом может содержать по меньшей мере один металл из одной из групп VB, VIB, VIIB, VIIIB, IB или IIB периодической таблицы, наносимых на дополнительные участки каркасной структуры на внешней поверхности или внутри каналов, полостей или каркасов молекулярных сит. Металлы могут присутствовать в одной из нескольких форм, включая, без ограничений, атомы металлов с нулевой валентностью или кластеры, изолированные катионы, мононуклеарные или полинуклеарные оксикатионы или расширенные оксиды металлов. Переходный металл может быть выбран из группы, состоящей из кобальта, меди, железа, марганца, никеля, палладия, платины, рутения и рения.

Переходный металл может присутствовать на дополнительном участке каркасной структуры на внешней поверхности молекулярного сита или внутри канала, полости или каркаса молекулярного сита.

Как правило, молекулярное сито с замещенным переходным металлом содержит от 0,10 мас.% до 10 мас.% молекулярного сита с замещенным переходным металлом, предпочтительно от 0,2 мас.% до 5 мас.%.

Молекулярное сито с замещенным металлом может представлять собой нанесенное на медь (Cu) узкопористое молекулярное сито, содержание меди в котором составляет от около 0,1 мас.% до около 20,0 мас.% от общей массы каталитического нейтрализатора. Более предпочтительно содержание меди составляет от около 0,5 мас.% до около 15 мас.% от общей массы каталитического нейтрализатора. Наиболее предпочтительно содержание меди составляет от около 1 мас.% до около 9 мас.% от общей массы каталитического нейтрализатора.

В общем каталитический нейтрализатор селективного каталитического восстановления содержит композицию селективного каталитического восстановления с общей концентрацией от 30,51 кг/м (0,5 г/дюйм3) до 244,09 кг/м3 (4,0 г/дюйм3), предпочтительно от 61,02 кг/м3 (1,0 г/дюйм3) до 183,07 кг/м3 (3,0 г/дюйм3) и 244,09 кг/м3 (4,0 г/дюйм3).

Композиция каталитического нейтрализатора SCR может содержать смесь состава каталитического нейтрализатора SCR на основе оксида металла и состава каталитического нейтрализатора SCR на основе молекулярного сита. (a) Состав каталитического нейтрализатора SCR на основе оксида металла может содержать или состоять по существу из оксида ванадия (например, V2O5) и необязательно оксида вольфрама (например, WO3), нанесенного на диоксид титана (например, TiO2) и (b) состав каталитического нейтрализатора SCR на основе молекулярного сита может содержать молекулярное сито с замещенным переходным металлом.

В случае, когда каталитический нейтрализатор SCR представляет собой SCRF, фильтрующая подложка предпочтительно может представлять собой сплошную подложку фильтра с проточными стенками. Плотность клеток сплошной подложки фильтра с проточными стенками (например, SCR-DPF), как правило, составляет от 60 клеток на квадратный дюйм до 400 клеток на квадратный дюйм (cells per square inch; cpsi). Предпочтительно, чтобы плотность клеток сплошной подложки фильтра с проточными стенками составляла от 100 cpsi до 350 cpsi, более предпочтительно от 200 cpsi до 300 cpsi.

Толщина стенок сплошной подложки фильтра с проточными стенками (например, средняя толщина внутренней стенки) может составлять от 0,20 мм до 0,50 мм, предпочтительно от 0,25 мм до 0,35 мм (например, около 0,30 мм).

В общем пористость непокрытой сплошной подложки фильтра с проточными стенками составляет от 50% до 80%, предпочтительно от 55% до 75% и более предпочтительно от 60% до 70%.

Средний размер пор непокрытой сплошной подложки фильтра с проточными стенками, как правило, составляет по меньшей мере 5 мкм. Предпочтительно, чтобы средний размер пор составлял от 10 мкм до 40 мкм, например от 15 мкм до 35 мкм, более предпочтительно от 20 мкм до 30 мкм.

Подложка фильтра с проточными стенками может иметь симметричную конструкцию клеток или асимметричную конструкцию клеток.

В общем в случае SCRF композиция селективного каталитического восстановления расположена внутри стенки сплошной подложки фильтра с проточными стенками. Кроме того, композиция селективного каталитического восстановления может быть расположена на стенках впускных каналов и/или на стенках выпускных каналов.

Смесь

Варианты осуществления настоящего изобретения могут включать смесь (1) платины на носителе и (2) каталитического нейтрализатора SCR. В некоторых вариантах осуществления массовое соотношение каталитического нейтрализатора SCR к платине на носителе в смеси составляет от около 3:1 до около 300:1; от около 3:1 до около 250:1; от около 3:1 до около 200:1; от около 4:1 до около 150:1; от около 5:1 до около 100:1; от около 6:1 до около 90:1; от около 7:1 до около 80:1; от около 7:1 до около 100:1; от около 8:1 до около 70:1; от около 9:1 до около 60:1; от около 10:1 до около 50:1; около 3:1; около 4:1; около 5:1; около 6:1; около 7:1; около 8:1; около 9:1; около 10:1; около 15:1; около 20:1; около 25:1; около 30:1; около 40:1; около 50:1; около 75:1; около 100:1; около 125:1; около 150:1; около 175:1; около 200:1; около 225:1; около 250:1; около 275:1; или около 300:1.

Термин «нагрузка активного компонента» относится к массе носителя платины + масса платины + масса первого каталитического нейтрализатора SCR в смеси. В некоторых вариантах осуществления содержание платины в нагрузке активного компонента составляет от около 0,01 мас.% до около 0,25 мас.% включительно; от около 0,04 мас.% до около 0,2 мас.% включительно; от около 0,07 мас.% до около 0,17 мас.% включительно; от около 0,05 мас.% до около 0,15 мас.% включительно; около 0,01 мас.%; около 0,02 мас.%; около 0,03 мас.%; около 0,04 мас.%; около 0,05 мас.%; около 0,06 мас.%; около 0,07 мас.%; около 0,08 мас.%; около 0,1 мас.%; около 0,12 мас.%; около 0,15 мас.%; около 0,17 мас.%; около 0,2 мас.%; около 0,22 мас.%; или около 0,25 мас.%.

В некоторых вариантах осуществления смесь, содержащая платину на носителе и каталитический нейтрализатор SCR, дополнительно содержит по меньшей мере одно из палладия (Pd), золота (Au) серебра (Ag), рутения (Ru) или родия (Rh).

Подложка

Каждый из каталитических нейтрализаторов по настоящему изобретению может дополнительно содержать проточную подложку или фильтрующую подложку. В одном варианте осуществления каталитический нейтрализатор может быть нанесен на проточную или фильтрующую подложку и предпочтительно нанесен на проточную или фильтрующую подложку методом нанесения покрытия из пористого оксида.

Комбинация каталитического нейтрализатора SCR и фильтра известна как фильтр с селективным каталитическим восстановлением (каталитический нейтрализатор SCRF). Каталитический нейтрализатор SCRF представляет собой устройство на одной подложке, объединяющее в себе функциональные возможности SCR и сажевого фильтра и при необходимости подходящее для вариантов осуществления настоящего изобретения. Следует понимать, что описание и упоминания каталитического нейтрализатора SCR в настоящей заявке также подразумевают каталитический нейтрализатор SCRF, где это применимо.

Проточная или фильтрующая подложка представляет собой подложку, которая способна содержать каталитические/адсорбирующие компоненты. Подложка предпочтительно представляет собой керамическую подложку или металлическую подложку. Керамическая подложка может быть изготовлена из любого подходящего тугоплавкого материала, например оксида алюминия, диоксида кремния, оксида титана, оксида церия, оксида циркония, оксида магния, цеолитов, нитрида кремния, карбида кремния, силикатов циркония, силикатов магния, алюмосиликатов и металлоалюмосиликатов (таких как кордиерит и сподумен) или смеси или смеси оксидов любых двух или более из них. Наиболее предпочтительны кордиерит, алюмосиликат магния и карбид кремния.

Металлические подложки могут быть изготовлены из любого подходящего металла, и в частности из термостойких металлов и металлических сплавов, таких как титан и нержавеющая сталь, а также из ферритных сплавов, содержащих железо, никель, хром и/или алюминий в дополнение к другим примесям металлов.

Проточная подложка предпочтительно представляет собой проточную сплошную подложку, имеющую пористую структуру с множеством мелких параллельных тонкостенных каналов, проходящих в осевом направлении через подложку и проходящих сквозным образом от впускного конца или выпускного конца подложки. Поперечное сечение канала подложки может иметь любую форму, но предпочтительно является квадратным, синусоидальным, треугольным, прямоугольным, шестиугольным, трапециевидным, круглым или овальным. Проточная подложка также может иметь высокую пористость, что позволяет каталитическому нейтрализатору проникать в стенки подложки.

Фильтрующая подложка предпочтительно представляет собой фильтр сплошной подложки с проточными стенками. Каналы фильтра с проточными стенками попеременно блокируются, что позволяет потоку отработавших газов входить в канал из впускного конца, а затем протекать через стенки канала и выходить из фильтра через другой канал, ведущий к выпускному концу. Таким образом, частицы в потоке отработавших газов захватываются фильтром.

Каталитический нейтрализатор/адсорбер можно добавлять в проточную или фильтрующую подложку с помощью любых известных средств, таких как метод нанесения покрытия из пористого оксида.

Конфигурации

Варианты осуществления настоящего изобретения относятся к каталитическим изделиям, содержащим первое покрытие и второе покрытие, причем первое покрытие содержит смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR, при этом второе покрытие содержит второй каталитический нейтрализатор SCR. Каталитические изделия могут быть получены в различных конфигурациях. В некоторых вариантах осуществления покрытия расположены таким образом, что отработавший газ вступает в контакт со вторым покрытием до контакта с первым покрытием. В некоторых вариантах осуществления второй каталитический нейтрализатор SCR расположен на впускной стороне смеси. В некоторых вариантах осуществления каталитический нейтрализатор SCR расположен на выпускной стороне смеси.

В первой конфигурации каталитический нейтрализатор может содержать первое покрытие, содержащее смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR, и второе покрытие, содержащее второй каталитический нейтрализатор SCR, причем второе покрытие расположено в слое поверх первого покрытия, при этом второе покрытие покрывает все первое покрытие. На фиг. 1 показан пример такой конфигурации, в которой второй каталитический нейтрализатор SCR расположен в потоке отработавшего газа поверх смеси, при этом второй каталитический нейтрализатор SCR покрывает всю смесь.

Во второй конфигурации каталитический нейтрализатор может содержать первое покрытие, содержащее смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR, и второе покрытие, содержащее второй каталитический нейтрализатор SCR, причем первое покрытие проходит от выпускного конца к впускному концу, покрывая меньше чем всю длину подложки, при этом второе покрытие проходит по всей длине подложки, полностью перекрывая первое покрытие. На фиг. 2 показан пример такой конфигурации, в которой второй каталитический нейтрализатор SCR расположен в потоке отработавшего газа перед смесью, при этом второй каталитический нейтрализатор SCR полностью перекрывает смесь.

В третьей конфигурации каталитический нейтрализатор может содержать первое покрытие, содержащее смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR, и второе покрытие, содержащее второй каталитический нейтрализатор SCR, причем первое покрытие проходит от выпускного конца к впускному концу, покрывая меньше чем всю длину подложки, при этом второе покрытие проходит от впускного конца к выпускному концу, частично перекрывая первое покрытие. Второй каталитический нейтрализатор SCR может перекрывать первое покрытие в количестве от около 10% до около 95% включительно, предпочтительно от около 50% до около 95% включительно. На фиг. 3 показан пример такой конфигурации, в которой второй каталитический нейтрализатор SCR расположен в потоке отработавшего газа перед смесью, при этом второй каталитический нейтрализатор SCR покрывает часть смеси, а не всю смесь. На фиг. 3 второй каталитический нейтрализатор SCR покрывает около 40% смеси.

В четвертой конфигурации каталитический нейтрализатор может содержать первое покрытие, содержащее смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR, и второе покрытие, содержащее второй каталитический нейтрализатор SCR, причем первое покрытие проходит от выпускного конца к впускному концу, покрывая меньше чем всю длину подложки, при этом второе покрытие проходит от впускного конца к выпускному концу, не перекрывая первое покрытие. Между первым покрытием и вторым покрытием может быть пространство, причем первое покрытие и второе покрытие могут соприкасаться, но не перекрываться, или первое покрытие и второе покрытие могут немного и незначительно перекрываться. На фиг. 4 показан пример такой конфигурации, в которой второй каталитический нейтрализатор SCR расположен в потоке отработавшего газа перед смесью и второй каталитический нейтрализатор SCR соприкасается, но не перекрываются со смесью.

В пятой конфигурации каталитический нейтрализатор может содержать первое покрытие, содержащее смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR, и второе покрытие, содержащее второй каталитический нейтрализатор SCR, причем первое покрытие проходит от впускного конца к выпускному концу, покрывая меньше чем всю длину подложки, а второе покрытие проходит по всей длине подложки, полностью перекрывая первое покрытие. На фиг. 5 показан пример такой конфигурации, в которой второй каталитический нейтрализатор SCR покрывает всю смесь, при этом часть второго каталитического нейтрализатора SCR расположена в потоке отработавшего газа за смесью.

В шестой конфигурации каталитический нейтрализатор может содержать первое покрытие, содержащее смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR, и второе покрытие, содержащее второй каталитический нейтрализатор SCR, причем первое покрытие проходит от впускного конца к выпускному концу, покрывая меньше чем всю длину подложки, при этом второе покрытие проходит от выпускного конца к впускному конце, покрывая меньше чем всю длину подложи и частично перекрывая первое покрытие. Второй каталитический нейтрализатор SCR может перекрывать смесь в количестве от около 10% до около 95% включительно, предпочтительно от около 50% до около 95% включительно. На фиг. 6 показан пример такой конфигурации, в которой второй каталитический нейтрализатор SCR покрывает часть смеси, а не всю смесь, при этом часть второго каталитического нейтрализатора SCR расположена в потоке отработавшего газа за смесью. На фиг. 6 второй каталитический нейтрализатор SCR покрывает около 95% смеси.

В седьмой конфигурации каталитический нейтрализатор может содержать первый слой, содержащий третий каталитический нейтрализатор SCR. Первый слой может быть частично, но не полностью покрыт покрытием, содержащим смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR. Смесь может покрывать третий каталитический нейтрализатор SCR в количестве от около 10% до около 95% включительно, предпочтительно от около 50% до около 95% включительно. На смесь может быть нанесено покрытие, содержащее второй каталитический нейтрализатор SCR, причем покрытие второго каталитического нейтрализатора SCR покрывает все покрытие смеси. На фиг. 7 показан пример такой конфигурации, в которой третий каталитический нейтрализатор SCR представляет собой нижний слой на подложке, причем второй слой содержит смесь, частично покрывающую третий каталитический нейтрализатор SCR, а третий слой содержит второй каталитический нейтрализатор SCR, расположенный поверх второго слоя и покрывающий весь слой смеси.

В восьмом варианте осуществления каталитический нейтрализатор может содержать первый слой, содержащий третий каталитический нейтрализатор SCR. Первый слой может быть частично, но не полностью покрыт покрытием, содержащим смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR. Смесь может покрывать третий каталитический нейтрализатор SCR в количестве от около 10% до около 95% включительно, предпочтительно от около 50% до около 95%. На смесь может быть нанесено покрытие, содержащее второй каталитический нейтрализатор SCR, причем второй каталитический нейтрализатор SCR частично, но не полностью покрывает покрытие смеси, и часть покрытия второго каталитического нейтрализатора SCR также расположена ниже по потоку от смеси, а также покрывает часть третьего каталитического нейтрализатора SCR ниже по потоку от слоя смеси. Второй каталитический нейтрализатор SCR может покрывать третий каталитический нейтрализатор SCR в количестве от около 10% до около 95% включительно, предпочтительно от около 50% до около 95% включительно. На фиг. 8 показан пример такой конфигурации, в которой третий каталитический нейтрализатор SCR представляет собой нижний слой на подложке, причем второй слой содержит смесь, частично, но не полностью покрывающую третий каталитический нейтрализатор SCR, а третий слой содержит второй каталитический нейтрализатор SCR, расположенный поверх второго слоя и частично, но не полностью покрывающий слой смеси. На фиг. 8 слой смеси покрывает около 60% первого слоя, а слой со вторым каталитическим нейтрализатором SCR покрывает около 20% первого слоя. Термин «покрывать» подразумевает часть слоя, которая непосредственно контактирует с другим слоем.

Инжектор восстановителя/мочевины

Системы в соответствии с некоторыми вариантами осуществления настоящего изобретения могут содержать средство для введения азотистого восстановителя в выхлопную систему выше по потоку от каталитического нейтрализатора проскока аммиака. Может быть предпочтительно, чтобы средства для введения азотистого восстановителя в выхлопную систему находились непосредственно выше по потоку от каталитического нейтрализатора проскока аммиака (например, между средствами для введения азотистого восстановителя и каталитического нейтрализатора проскока аммиака отсутствует промежуточный каталитический нейтрализатор).

Восстановитель добавляют в протекающий отработавший газ с помощью любых подходящих средств для введения восстановителя в отработавший газ. Подходящие средства включают в себя инжектор, распылитель или питающий элемент. Такие средства хорошо известны в данной области техники.

Азотистый восстановитель для применения в системе может представлять собой аммиак как таковой, гидразин или предшественник аммиака, выбранный из группы, состоящей из мочевины, карбоната аммония, карбамината аммония, гидрокарбоната аммония и формиата аммония. Мочевина является особенно предпочтительной.

Выхлопная система может также содержать средство для управления введением восстановителя в отработавший газ для снижения содержания в нем NOx. Предпочтительные средства управления могут включать в себя электронный блок управления, необязательно блок управления двигателем и могут дополнительно включать в себя датчик NOx, размещенный ниже по потоку от каталитического нейтрализатора восстановления NO.

Способ изготовления

Каталитические изделия в соответствии с некоторыми вариантами осуществления настоящего изобретения могут быть получены любым подходящим способом, известным в данной области техники. В случае каталитических изделий, содержащих платину на подложке, такую платину можно закреплять на носителе в растворе, т.е. in situ, таким образом, чтобы не требовался отдельный процесс предварительного закрепления. Для получения покрытия, которое содержит смесь (1) платины на носителе и (2) каталитического нейтрализатора SCR, могут быть выполнены следующие этапы:

• объединение материала носителя с водой в порцию и смешивание;

• добавление органической кислоты, которая действует в качестве восстановителя платины и/или создает восстанавливающую среду на более позднем этапе прокаливания. Примеры подходящей органической кислоты могут включать лимонную кислоту, янтарную кислоту, щавелевую кислоту, аскорбиновую кислоту, уксусную кислоту, муравьиную кислоту и их комбинации;

• добавление нитрата платины в порцию в таком количестве, чтобы молярное отношение органической кислоты к платине составляло от 20:1 до 1:1; от 10:1 до 1:1; или от 5:1 до 1:1;

• объединение порции платины с порцией SCR;

• регулирование реологии и процентного содержания твердых веществ в объединенной порции, нанесение покрытия и обжиг при температуре 500°C ‒ 550°C на воздухе.

Способ применения

Способ снижения выбросов из потока отработавших газов может включать приведение в контакт потока отработавших газов с каталитическим изделием, описанным в настоящем документе. В некоторых вариантах осуществления способ улучшения превращения NH3 в отработавшем газе при температуре около 300°C или ниже может включать приведение в контакт отработавшего газа, содержащего аммиак, с каталитическим изделием, описанным в настоящем документе. В некоторых вариантах осуществления способ очистки отработавшего газа, содержащего аммиак и NOx, может включать приведение в контакт отработавшего газа, содержащего аммиак, с каталитическим изделием, описанным в настоящем документе. В некоторых вариантах осуществления массовое соотношение аммиака к NOx (ANR; ratio of ammonia to NOx) в отработавшем газе составляет >1,0 в течение по меньшей мере части времени работы системы.

Преимущества

Каталитические изделия по настоящему изобретению могут обеспечивать улучшение каталитической активности и селективности. Каталитические нейтрализаторы проскока аммиака, которые содержат слой со смесью (1) металла платиновой группы на носителе и (2) каталитического нейтрализатора SCR, обеспечивают улучшения как образования N2O, так и восстановления NOx, однако некоторые из этих каталитических нейтрализаторов могут иметь недостатки и/или ограничения. В частности, если для таких каталитических нейтрализаторов требуется предварительное закрепление металла платиновой группы на носителе, применение таких каталитических нейтрализаторов подразумевает дополнительные затраты, связанные с этапом предварительного закрепления, и они могут иметь более низкое превращение NH3 при низких температурах (например, ниже 300°C) и в сложных условиях (таких как высокий проскок NH3 и/или высокая объемная скорость).

Неожиданно было обнаружено, что каталитические изделия по настоящему изобретению могут свести к минимуму или уменьшить вышеупомянутые недостатки и ограничения. Например, при закреплении металла платиновой группы на носителе в растворе, т.е. in situ, отсутствуют дополнительные затраты, связанные с этапом предварительного закрепления. Кроме того, такие каталитические изделия демонстрируют улучшенное превращение NH3 при низких температурах (например, ниже 300°C) и в сложных условиях (таких как высокий проскок NH3 и/или высокая объемная скорость).

В некоторых вариантах осуществления каталитические изделия по настоящему изобретению, содержащие металл платиновой группы, который закреплен на носителе в растворе, могут иметь эквивалентную или повышенную активность при превращении NH3 при температурах около 300°C или ниже по сравнению с каталитическим изделием, которое является эквивалентным, за исключением того, что на носителе предварительно закреплен металл платиновой группы. В некоторых вариантах осуществления каталитические изделия по настоящему изобретению, содержащие металл платиновой группы, который закреплен на носителе в растворе, могут обладать улучшенной активностью при превращении NH3 при температурах около 300°C или ниже по сравнению с каталитическим изделием, которое является эквивалентным, за исключением наличия в нем металла платиновой группы, предварительно закрепленного на носителе, причем каталитическое изделие изобретения демонстрирует улучшение превращения NH3 при температурах около 300°C или ниже в диапазоне от около 30% до около 100%; от около 35% до около 95%; от около 40% до около 90%; от около 45% до около 85%; от около 50% до около 80%; от около 55% до около 75%; от около 30% до около 50%; от около 35% до около 55%; от около 40% до около 60%; от около 50% до около 70%; от около 60% до около 80%; от около 70% до около 90%; от около 80% до около 100%; более 30%; более 40%; более 50%; более 60%; более 70%; более 80%; или более 90%.

В некоторых вариантах осуществления каталитические изделия по настоящему изобретению, содержащие платину на носителе, содержащем цеолит с большой площадью внешней поверхности (>50 м2/г) или смешанный оксид SiO2–Al2O3, могут иметь эквивалентную или повышенную активность при превращении NH3 при температурах около 300°С или ниже по сравнению с каталитическим изделием, которое является эквивалентным, за исключением наличия в нем металла платиновой группы, закрепленного на носителе, отличном от цеолита с большой площадью внешней поверхности (>50 м2/г) или смешанного оксида SiO2–Al2O3. В некоторых вариантах осуществления каталитические изделия по настоящему изобретению, содержащие платину на носителе, содержащем цеолит с большой площадью внешней поверхности (>50 м2/г) или смешанный оксид SiO2–Al2O3, могут иметь эквивалентную или повышенную активность при превращении NH3 при температурах около 300°С или ниже по сравнению с каталитическим изделием, которое является эквивалентным, за исключением наличия в нем металла платиновой группы, закрепленного на носителе, отличном от цеолита с большой площадью внешней поверхности (>50 м2/г) или смешанного оксида SiO2–Al2O3, причем каталитическое изделие по настоящему изобретению демонстрирует улучшение превращения NH3 при температурах около 300°С или ниже в диапазоне от около 30% до около 100%; от около 35% до около 95%; от около 40% до около 90%; от около 45% до около 85%; от около 50% до около 80%; от около 55% до около 75%; от около 30% до около 50%; от около 35% до около 55%; от около 40% до около 60%; от около 50% до около 70%; от около 60% до около 80%; от около 70% до около 90%; от около 80% до около 100%; более 30%; более 40%; более 50%; более 60%; более 70%; более 80%; или более 90%.

В настоящем описании и прилагаемой формуле изобретения формы единственного числа включают ссылки на множественное число, если из контекста явно не следует иное. Таким образом, например, упоминание «каталитического нейтрализатора» включает смесь двух или более каталитических нейтрализаторов и т.п.

Термин «проскок аммиака» означает количество не вступившего в реакцию аммиака, которое проходит через каталитический нейтрализатор SCR.

Термин «носитель» означает материал, к которому прикреплен каталитический нейтрализатор.

Термин «прокаливать» или «прокаливание» означает нагревание материала в воздухе или кислороде. Это определение согласуется с определением прокаливания по IUPAC. (IUPAC. Compendium of Chemical Terminology, 2nd ed. (the "Gold Book"). Составили: A. D. McNaught и A. Wilkinson. Blackwell Scientific Publications, Oxford (1997). Исправленная версия XML онлайн: http://goldbook.iupac.org (2006-), подготовлена: M. Nic, J. Jirat, B. Kosata; обновления составил A. Jenkins. ISBN 0-9678550-9-8. doi:10.1351/ goldbook.) Прокаливание выполняют для разложения соли металла и стимулирования обмена ионов металлов в каталитическом нейтрализаторе, а также для прикрепления каталитического нейтрализатора к подложке. Температура, используемая при прокаливании, зависит от компонентов в прокаливаемом материале и преимущественно составляет от около 400°C до около 900°C в течение примерно 1-8 часов. В некоторых случаях прокаливание можно выполнять вплоть до температуры около 1200°C. В вариантах применения, включающих описанные в настоящем документе процессы, прокаливание преимущественно выполняют при температурах от около 400°C до около 700°C в течение примерно 1-8 часов, предпочтительно при температурах от около 400°C до около 650°C в течение примерно 1-4 часов.

В случае, когда указан диапазон или диапазоны для различных числовых элементов, указанный диапазон или диапазоны могут включать в себя значения, если не указано иное.

Термин «селективность N2» означает процентное превращение аммиака в азот.

Термины «дизельный каталитический нейтрализатор окисления» (DOC; diesel oxidation catalyst), «дизельный экзотермический каталитический нейтрализатор» (DEC; diesel exotherm catalyst), «поглотитель NOx», «SCR/PNA» (селективное каталитическое восстановление/пассивный поглотитель NOx; passive NOx adsorber), «каталитический нейтрализатор холодного запуска» (CSC; cold-start catalyst) и «трехкомпонентный каталитический нейтрализатор» (TWC; three-way catalyst) хорошо известны в данной области техники и используются для описания различных типов каталитический нейтрализаторов, используемых для очистки отработавших газов в рамках процессов сгорания.

Термин «металл платиновой группы» или PGM (platinum group metal) обозначает платину, палладий, рутений, родий, осмий и иридий. Металлы платиновой группы предпочтительно представляют собой платину, палладий, рутений или родий.

Термины «расположенный ниже по потоку» и «расположенный выше по потоку» описывают ориентацию каталитического нейтрализатора или подложки, при которой поток отработавшего газа поступает от впускного конца к выпускному концу подложки или изделия.

Представленные ниже примеры всего лишь иллюстрируют изобретение; специалистам в данной области будет очевидно множество вариантов, которые находятся в пределах сущности изобретения и объема формулы изобретения.

Примеры

Были получены каталитические нейтрализаторы смеси in situ, содержащие платину на носителе, смешанном с каталитическим нейтрализатором SCR. Были получены различные каталитические нейтрализаторы с использованием различных носителей, как указано ниже в таблице 1.

Для получения каталитических нейтрализаторов смеси in situ использовали закрепление платины in situ, т.е. предшественник платины был закреплен на носителе в растворе и, следовательно, не требовался отдельный процесс предварительного закрепления, как описано ниже:

• объединение материала носителя с водой в порцию и смешивание;

• добавление органической кислоты, которая действует в качестве восстановителя платины и/или создает восстанавливающую среду на более позднем этапе прокаливания. Примеры подходящей органической кислоты могут включать лимонную кислоту, янтарную кислоту, щавелевую кислоту, аскорбиновую кислоту, уксусную кислоту, муравьиную кислоту и их комбинации;

• добавление нитрата платины в порцию в таком количестве, чтобы молярное отношение органической кислоты к платине составляло от 20:1 до 1:1; от 10:1 до 1:1; или от 5:1 до 1:1;

• объединение порции платины с порцией SCR;

• регулирование реологии и процентного содержания твердых веществ в объединенной порции, нанесение покрытия и обжиг при температуре 500°C ‒ 550°C на воздухе.

Таблица 1. Свойства материалов носителя, используемых для закрепления Pt in situ

*Примечание: для оксидов используется общая площадь поверхности BET; для цеолитов используется площадь внешней поверхности по графику t

Были получены следующие каталитические нейтрализаторы:

Эталонный ASC:

В качестве эталонного примера использовали двухслойный состав, содержащий Pt на нижнем слое оксида алюминия и верхний слой SCR.

Нижний слой наносили на керамическую подложку с использованием покрытия из пористого оксида, содержащего 0,17 мас.% Pt на смеси оксида алюминия и немодифицированного цеолита. Затем покрытие из пористого оксида наносили на керамическую подложку, а затем покрытие из пористого оксида втягивали в подложку с помощью вакуума. Изделие высушивали и прокаливали при температуре около 500°C в течение примерно 1 часа. Нагрузка Pt на изделие составляла 0,11 кг/м3 (3 г/фут3).

Верхний слой наносили на подложку, покрытую нижним слоем, с помощью второго покрытия из пористого оксида, содержащего Cu–CHA, затем покрытие из пористого оксида втягивали в подложку с помощью вакуума. Изделие высушивали и прокаливали при температуре около 500°C в течение примерно 1 часа. Нагрузка Cu–CHA в верхнем слое составляла 109,84 кг/м3 (1,8 г/дюйм3).

ASC смеси предварительно закрепленной Pt–цеолита.

Нижний слой наносили на керамическую подложку с использованием покрытия из пористого оксида, содержащего смесь 4 мас.% Pt на ZSM–5 (каркасная структура MFI с SAR = 2000) и Cu–CHA. Затем покрытие из пористого оксида наносили на керамическую подложку, а затем покрытие из пористого оксида втягивали в подложку с помощью вакуума. Изделие высушивали и прокаливали при температуре около 500°C в течение примерно 1 часа. Нагрузка Pt, цеолита и Cu–CHA на изделие составляла соответственно 0,11 кг/м3 (3г/фут3), 2,75 кг/м3 (0,045 г/дюйм3) и 54,92 кг/м3 (0,9 г/дюйм3).

Верхний слой наносили на подложку, покрытую нижним слоем, с помощью второго покрытия из пористого оксида, содержащего Cu–CHA, затем покрытие из пористого оксида втягивали в подложку на расстояние, составляющее около 50% длины подложки, с помощью вакуума. Изделие высушивали и прокаливали при температуре около 500°C в течение примерно 1 часа. Нагрузка Cu–CHA в верхнем слое составляла 109,84 кг/м3 (1,8 г/дюйм3).

ASC смеси in situ.

В соответствии с ранее описанной процедурой были получены двухслойные составы, содержащие смесь носителя с закрепленной Pt in situ с нижним слоем Cu–CHA и верхним слоем SCR с различными материалами носителя для Pt.

Нижние слои содержали 3,5 мас.% Pt на носителях, приведенных в таблице 1. Нагрузка Pt, материала носителя и Cu–CHA на изделие составляла соответственно 0,11 кг/м3 (3 г/фут3), 3,05 кг/м3 (0,05 г/дюйм3) и 54,92 кг/м3 (0,9 г/дюйм3).

Верхний слой наносили на подложку, покрытую нижним слоем, с помощью второго покрытия из пористого оксида, содержащего Cu–CHA, затем покрытие из пористого оксида втягивали в подложку с помощью вакуума. Изделие высушивали и прокаливали при температуре около 500°C в течение примерно 1 часа. Нагрузка Cu–CHA в верхнем слое составляла 109,84 кг/м3 (1,8 г/дюйм3).

Полученные каталитические нейтрализаторы испытывали в следующих условиях:

- Условия выдерживания: 650°C при 10% H2O на воздухе в течение 50 часов

- Условия испытаний: 1 мин., импульс NH3 1000 ч/млн в 10% O2, 4,5% H2O, 4,5% CO2, баланс N2; при SV = 120000 ч–1

На фиг. 9 показан итог образования проскока NH3, N2O и NOx при воздействии на различные ASC импульса NH3 1000 ч/млн длительностью одна минута. Все каталитические нейтрализаторы имеют эквивалентную нагрузку Pt при одинаковой нагрузке при 0,11 кг/м3 (3 г/фут3) и верхнем слое Cu–CHA. По сравнению с эталонным ASC, все ASC смеси (как составы с предварительно закрепленной Pt–цеолитом, так и составы носителя Pt in situ) обладали явными преимуществами при снижении образования N2O и NOx. Тем не менее, эффективность превращения NH3 в значительной степени зависит от выбора материала носителя Pt. В сравнении с ASC смеси с предварительно закрепленной Pt–цеолитом, все ASC смеси in situ с оксидом алюминия, диоксидом кремния–оксидом алюминия или диоксидом кремния–диоксидом титана в качестве носителя Pt демонстрировали аналогичное или улучшенное превращение NH3. Образцы с чистыми содержащими диоксид кремния материалами (высокодисперсный диоксид кремния, силикагель и содержащий диоксид кремния цеолит) в качестве носителя Pt в целом имеют самое низкое превращение NH3; при этом единственное исключение составлял наноцеолит, который демонстрировал самую высокую активность превращения NH3 среди всех подвергнутых испытанию ASC смеси.

Изобретение относится к каталитическому изделию для очистки отработавшего газа, выхлопной системе, способам улучшения превращения NH3 в отработавшем газе при температуре около 300°С или ниже и способу очистки отработавшего газа. Каталитическое изделие содержит подложку, имеющую впускной конец и выпускной конец; первое покрытие, содержащее смесь (1) платины на носителе и (2) первого каталитического нейтрализатора SCR; и второе покрытие, содержащее второй каталитический нейтрализатор SCR; причем носитель содержит по меньшей мере одно из цеолита или смешанного оксида SiO2-Al2O3; причем SiO2 присутствует в количестве от около 1 мас. % до около 70 мас. % смешанного оксида, и при этом платина закреплена на носителе в растворе, содержащем первый каталитический нейтрализатор SCR. Выхлопная система содержит каталитическое изделие и средство для введения восстановителя выше по потоку от каталитического изделия. Способы улучшения превращения NH3 в отработавшем газе при температуре около 300°С или ниже, который включает приведение в контакт отработавшего газа, содержащего аммиак, с каталитическим изделием. Способ очистки отработавшего газа, содержащего аммиак и NOx, причем способ включает приведение в контакт отработавшего газа, содержащего аммиак, с каталитическим изделием. Каталитические изделия по настоящему изобретению обеспечивают улучшение каталитической активности и селективности. 5 н. и 38 з.п. ф-лы, 9 ил., 1 табл., 1 пр.

1. Каталитическое изделие для очистки отработавшего газа, содержащее:

подложку, имеющую впускной конец и выпускной конец;

первое покрытие, содержащее смесь: (1) платины на носителе и (2) первого каталитического нейтрализатора SCR; и

второе покрытие, содержащее второй каталитический нейтрализатор SCR;

причем носитель содержит по меньшей мере одно из цеолита или смешанного оксида SiO2-Al2O3;

причем SiO2 присутствует в количестве от около 1 мас. % до около 70 мас. % смешанного оксида, и при этом платина закреплена на носителе в растворе, содержащем первый каталитический нейтрализатор SCR.

2. Каталитическое изделие по п. 1, отличающееся тем, что носитель содержит смешанный оксид SiO2-Al2O3.

3. Каталитическое изделие по п. 2, отличающееся тем, что SiO2 присутствует в количестве от около 40 мас. % до около 70 мас. % смешанного оксида.

4. Каталитическое изделие по п. 1, отличающееся тем, что носитель содержит цеолит.

5. Каталитическое изделие по п. 4, отличающееся тем, что площадь внешней поверхности цеолита составляет по меньшей мере 50 м2/г.

6. Каталитическое изделие по п. 4, отличающееся тем, что площадь внешней поверхности цеолита составляет по меньшей мере 70 м2/г.

7. Каталитическое изделие по п. 4, отличающееся тем, что площадь внешней поверхности цеолита составляет по меньшей мере 100 м2/г.

8. Каталитическое изделие по п. 4, отличающееся тем, что средний размер кристаллов цеолита составляет менее около 1 мкм.

9. Каталитическое изделие по п. 4, отличающееся тем, что средний размер кристаллов цеолита составляет менее около 0,5 мкм.

10. Каталитическое изделие по п. 4, отличающееся тем, что средний размер кристаллов цеолита составляет менее около 0,3 мкм.

11. Каталитическое изделие по п. 4, отличающееся тем, что соотношение диоксида кремния к оксиду алюминия в цеолите составляет более 100.

12. Каталитическое изделие по п. 4, отличающееся тем, что соотношение диоксида кремния к оксиду алюминия в цеолите составляет более 300.

13. Каталитическое изделие по п. 4, отличающееся тем, что соотношение диоксида кремния к оксиду алюминия в цеолите составляет более 1000.

14. Каталитическое изделие по п. 4, отличающееся тем, что цеолит выбирают из группы типов каркасной структуры, состоящей из АСО, AEI, AEN, AFN, AFT, AFX, ANA, АРС, APD, ATT, CDO, СНА, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG, ZON, BEA, MFI и FER, а также их смесей и/или сростков.

15. Каталитическое изделие по п. 4, отличающееся тем, что цеолит выбирают из группы типов каркасной структуры, состоящей из СНА, LEV, AEI, AFX, ERI, SFW, KFI, DDR, ITE, BEA, MFI и FER.

16. Каталитическое изделие по п. 1, отличающееся тем, что второе покрытие полностью перекрывает первое покрытие.

17. Каталитическое изделие по п. 1, отличающееся тем, что второе покрытие частично перекрывает первое покрытие.

18. Каталитическое изделие по п. 1, отличающееся тем, что второе покрытие проходит от впускного конца к выпускному концу, покрывая меньше, чем всю длину подложки.

19. Каталитическое изделие по п. 1, отличающееся тем, что первое покрытие проходит от выпускного конца к впускному концу, покрывая меньше, чем всю длину подложки.

20. Каталитическое изделие по п. 1, отличающееся тем, что второй каталитический нейтрализатор SCR располагают на впускной стороне покрытия, содержащей смесь платины на носителе с первым каталитическим нейтрализатором SCR.

21. Каталитическое изделие по п. 1, отличающееся тем, что второй каталитический нейтрализатор SCR располагают на выпускной стороне покрытия, содержащей смесь платины на носителе с первым каталитическим нейтрализатором SCR.

22. Каталитическое изделие по п. 1, отличающееся тем, что платина присутствует в количестве, составляющем по меньшей мере одно из следующих значений: (а) 0,01-0,3 мас. %; (b) 0,03-0,2 мас. %; (с) 0,05-0,17 мас. % и (d) 0,07-0,15 мас. % включительно относительно массы носителя платины + массы платины + массы первого каталитического нейтрализатора SCR в смеси.

23. Каталитическое изделие по п. 1, отличающееся тем, что массовое соотношение первого каталитического нейтрализатора SCR к платине на носителе находится в диапазоне по меньшей мере одного из следующих значений:

(а) от 0:1 до 300:1, (b) от 3:1 до 300:1, (с) от 7:1 до 100:1 и (d) от 10:1 до 50:1 включительно в расчете на массу этих компонентов.

24. Каталитическое изделие по п. 1, отличающееся тем, что смесь дополнительно содержит по меньшей мере одно из палладия (Pd), золота (Au), серебра (Ag), рутения (Ru) или родия (Rh).

25. Каталитическое изделие по п. 1, отличающееся тем, что второй каталитический нейтрализатор SCR представляет собой основной металл, оксид основного металла, молекулярное сито, молекулярное сито с замещенным металлом, смешанный оксид или их смесь.