Изобретение относится к области машиностроения и может быть использовано при изготовлении подвижных соединений.

В подвижных соединениях применяются гибкие шарниры, принцип работы которых основан на использовании деформации сдвига слоев эластомера, размещенных между металлическими кольцами шарнира, для осуществления поворота подвижной части соединения относительно неподвижной.

Известен гибкий шарнир, содержащий чередующиеся между собой слои эластомера и армирующие тарели, установленные между опорными элементами (см., например, патент США №3941433, кл. 308/2R, 1976 г. - прототип).

Применение гибкого шарнира для соединения подвижной части поворотного управляющего сопла (ПУС) ракетного двигателя на твердом топливе (РДТТ) с неподвижной частью показало, что под действием нагружающей силы возможно нарушение целостности гибкого шарнира, заключающееся в практически полном выдавливании эластомера из зазора между армирующей тарелью и опорным элементом.

Установлено, что нарушение целостности шарнира обусловлено недостаточной прочностью адгезионной связи с опорными элементами крайних слоев эластомера, подвергающихся при работе шарнира значительно большей деформации, чем внутренние слои эластомера, расположенные между армирующими тарелями.

Возможность нарушения целостности гибкого шарнира из-за недостаточной величины прочности адгезионной связи эластомера с опорными элементами приводит к снижению надежности работы гибкого шарнира.

Технической задачей данного изобретения является повышение надежности работы гибкого шарнира.

Технический результат достигается тем, что в гибком шарнире, содержащем чередующиеся между собой слои эластомера и армирующие тарели, установленные между опорными элементами, толщина слоев эластомера, прилегающих к опорным элементам, составляет 1/3...2/3 толщины слоев эластомера, расположенных между армирующими тарелями.

Как показали исследования, деформации сдвига уменьшаются, а прочность адгезионной связи эластомера с металлом возрастает с уменьшением толщины слоя эластомера, поэтому толщина крайних наиболее нагруженных слоев эластомера, прилегающих к опорным элементам, должна быть минимальной.

Менее нагруженные внутренние слои эластомера, расположенные между армирующими тарелями, целесообразно выполнять большей толщины, чем крайние слои эластомера, так как разделение внутренних слоев эластомера на тонкие слои (при одной и той же суммарной толщине слоев эластомера) приводит к необходимости увеличения числа металлических тарелей и, следовательно, к необоснованному увеличению веса шарнира.

Реализованное в предлагаемом гибком шарнире, оптимальное с точки зрения обеспечения требуемого коэффициента запаса прочности адгезионной связи с металлом наиболее нагруженных крайних слоев эластомера при обеспечении требуемой прочности адгезии к металлу тарелей менее нагруженных внутренних слоев эластомера соотношение толщины слоев эластомера определено экспериментально-расчетным путем в результате анализа серии испытаний шарнира с разными толщинами слоев эластомера.

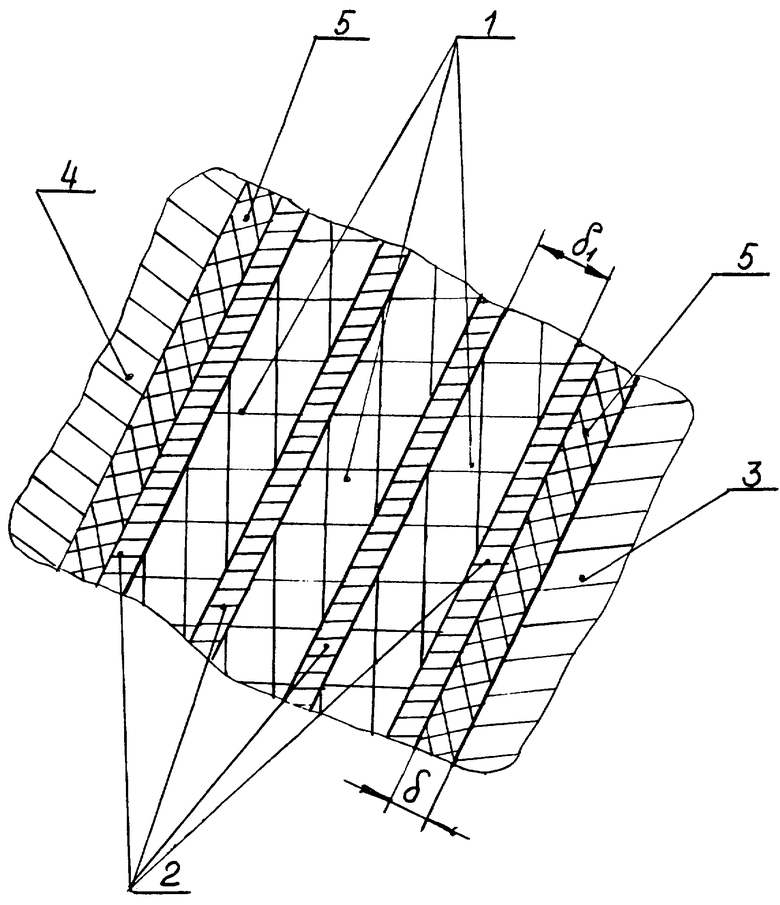

На чертеже представлено продольное сечение гибкого шарнира.

Гибкий шарнир содержит чередующиеся между собой слои 1 эластомера и армирующие металлические тарели 2, установленные между металлическими опорными элементами 3 и 4.

Толщина (δ) слоев 5 эластомера, прилегающих к опорным элементам 3 и 4, составляет 1/3...2/3 толщины (δ1) слоев 1 эластомера, расположенных между армирующими тарелями 2.

Существующая технология изготовления гибкого шарнира, исходя из условия обеспечения при изготовлении полного заполнения зазоров между металлическими кольцами эластомером, позволяет выполнять крайние слои эластомера, прилегающие к опорным кольцам, с толщиной не менее 1 мм, что соответствует наименьшим напряжениям сдвига, а внутренние слои эластомера - с толщиной до 3 мм, что достаточно для обеспечения требуемой прочности адгезии к металлу тарелей.

Гибкие шарниры, изготовленные по технологии, позволяющей, исходя из условия обеспечения полного заполнения эластомером зазоров между металлическими кольцами, выполнять крайние слои эластомера, прилегающие к опорным кольцам, с толщиной не менее 1 мм, что соответствует наименьшим напряжениям сдвига, а внутренние слои эластомера с толщиной до 3 мм, что обеспечивает требуемую прочность адгезии к металлу тарелей, показали высокую работоспособность.

Предлагаемое изобретение позволяет повысить надежность работы гибкого шарнира за счет оптимального перераспределения толщины слоев эластомера, учитывающего особенности нагружения в процессе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОСЛОЙНЫЙ РЕЗИНОМЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2012 |

|

RU2538500C2 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ВИБРОИЗОЛИРУЮЩИЙ ЭЛЕМЕНТ | 2017 |

|

RU2667409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРАЗЦОВ ПРИ ИЗГОТОВЛЕНИИ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2013 |

|

RU2537592C1 |

| ГИБКИЙ ОПОРНЫЙ ШАРНИР | 2013 |

|

RU2540356C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ПОДВИЖНОГО СОЕДИНЕНИЯ | 1998 |

|

RU2195601C2 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ В ВИДЕ УГЛУБЛЕНИЙ НА ПОВЕРХНОСТИ ВУЛКАНИЗОВАННОГО РЕЗИНОВОГО МАССИВА | 2011 |

|

RU2457947C1 |

| Подвесной шарнир поворотного сопла из композиционных материалов и способ его изготовления | 2016 |

|

RU2632393C1 |

| Устройство для испытаний на прочность армирующих тарелей эластичного шарнира сопла ракетного двигателя на твердом топливе | 2019 |

|

RU2727211C1 |

| Устройство для прессования длинномерных изделий из порошков | 1986 |

|

SU1395424A1 |

| МНОГОКОМПОНЕНТНАЯ КОМПЛЕКСНАЯ АРМИРУЮЩАЯ НИТЬ | 2014 |

|

RU2569839C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении гибких соединений. Сущность изобретения заключается в том, что в гибком шарнире, содержащем чередующиеся между собой слои эластомера и армирующие тарели, установленные между опорными элементами, толщина слоев эластомера, прилегающих к опорным элементам, составляет 1/3...2/3 толщины слоев эластомера, расположенных между армирующими тарелями. Технический результат заключается в повышении надежности работы гибкого шарнира за счет оптимального перераспределения толщины слоев эластомера, учитывающего особенности нагружения в процессе эксплуатации. 1 ил.

Гибкий шарнир, содержащий чередующиеся между собой слои эластомера и армирующие тарели, установленные между опорными элементами, отличающийся тем, что в нем толщина слоев эластомера, прилегающих к опорным элементам, составляет 1/3...2/3 толщины слоев эластомера, расположенных между армирующими тарелями.

| US 3429622, 25.02.1969 | |||

| US 3958840, 25.05.1976 | |||

| Самостопорящийся болт | 1978 |

|

SU815329A1 |

Авторы

Даты

2004-06-27—Публикация

2002-11-21—Подача