(Л

СА: со

СП

4 Ю

4

фие./

вторую опорную шайбу и фиксируют систему путем навинчивания на резьбов то часть протяжки резьбовой втулки 6. Затем матрицу с размещенной в ней конической формующей дюзой 8 устанавливают в планшайбе 7 протяжного станка. При прохождении втулки 2 через коническую дюзу происходит ее последовательная радиальная деформация, кото-рая обеспечивает радиальное уплотнение порошка. Используемая эластичная ртулка выполнена в многослойного элемента с чередующимися коаксиальными элагстичными и металлическими набранными из сегментов слоями, причем сегменты размещены в каждом слое в шахматном порядке. Это обеспечивает устранение эфф ектов перетекания или перераспределения материала втулки. В результате получают изделия с более высокими результатами по равномерности распределения плотности, а энергозатраты на прессование снижаются, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования трубчатых изделий из порошка | 1987 |

|

SU1405967A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1982 |

|

SU1068227A1 |

| Устройство для формования длинномерных изделий из порошка | 1983 |

|

SU1148707A1 |

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1110544A1 |

| Устройство для формования длинномерных изделий из порошка | 1979 |

|

SU859031A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Устройство для прессования изделий из порошка | 1989 |

|

SU1671411A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Устройство для прессования металлических порошков | 1981 |

|

SU1006059A2 |

Изобретение относится к области .порошковой металлургии, в частности к устройствам для прессования длинномерных изделий. Целью изобретения является улучшение качества прессуемых изделий и снижение энергосиловых затрат. В кольцевое пространство между эластичной втулкой 2 и протяжкой 3, сцентрированной в полости втулки 2 одной из опорных шайб 5, засыпают порошок 4, сверху устанавливают

1

; Изобретение относится к порошко- : Вой металлургии, в частности к устройствам для прессования длинномерных изделий из порошков,

Целью изобретения является улучшение качества прессуемых изделий и снижение энергосигювых затрат.

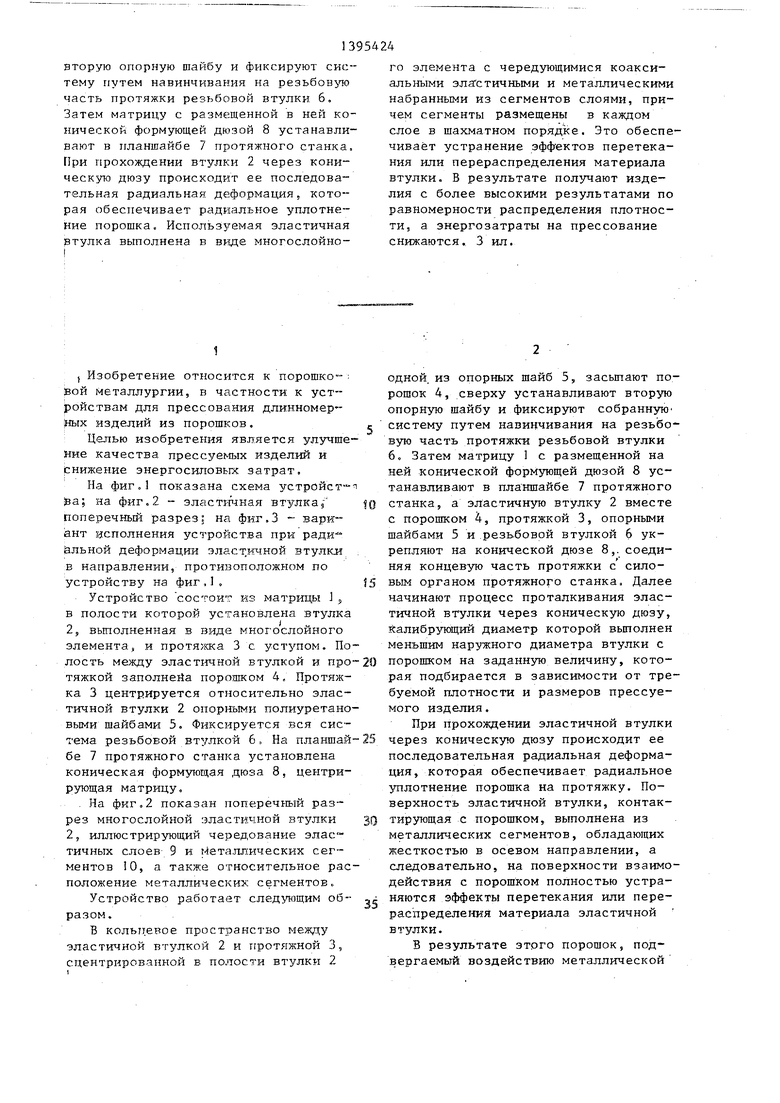

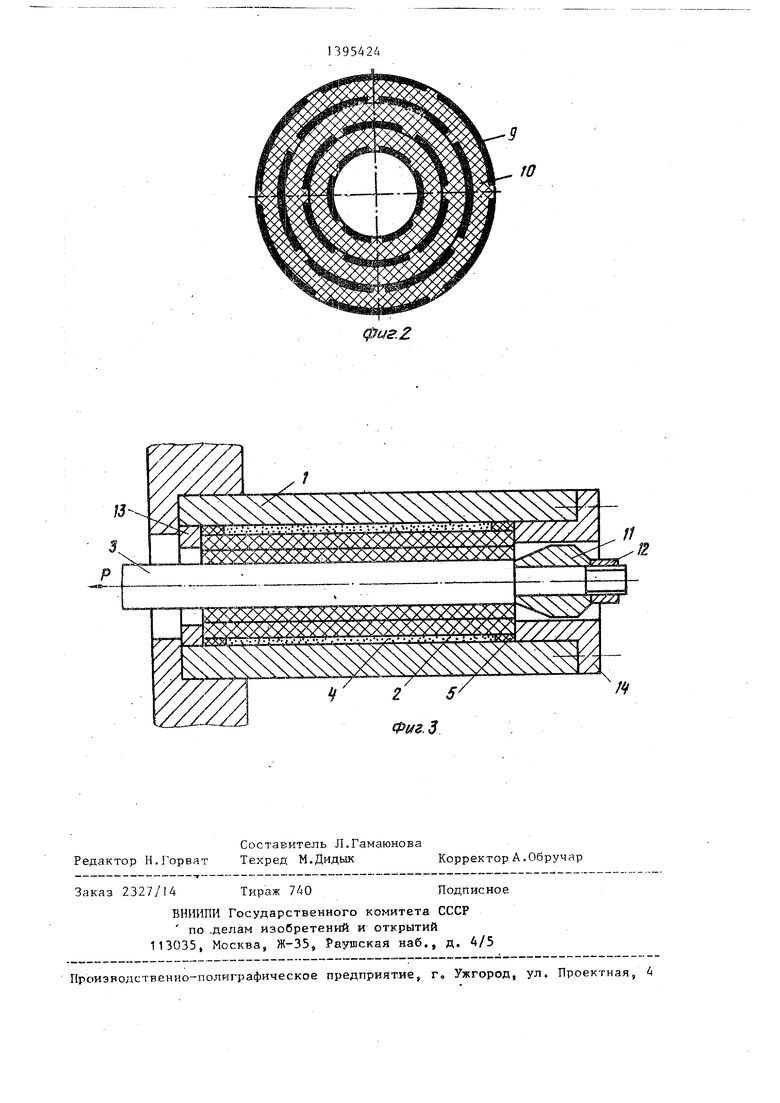

На фиг. 1 показана схема устройст- а; на фиг. 2 - эластгйная втулка, поперечный разрез; на фиг.З вариант исполнения устройства при ради альной деформации эласт,ичной втулки в направлении, противоположном по устройству на фиг , 1,

Устройство состоит из матрицы J, в полости которой установлена втулка 2, выполненная в виде многослойного элемента, и протяжка 3 с уступом. Полость между эластичной втулкой и протяжкой заполнейа порошком 4. Протяжка 3 центрируется относительно эластичной втулки 2 опорными полиуретано- выми шайбами 5. Фиксируется вся система резьбовой втулкой 6 На планшайбе 7 протяжного станка з становлена коническая формующая дюза 8, центрирующая матрицу.

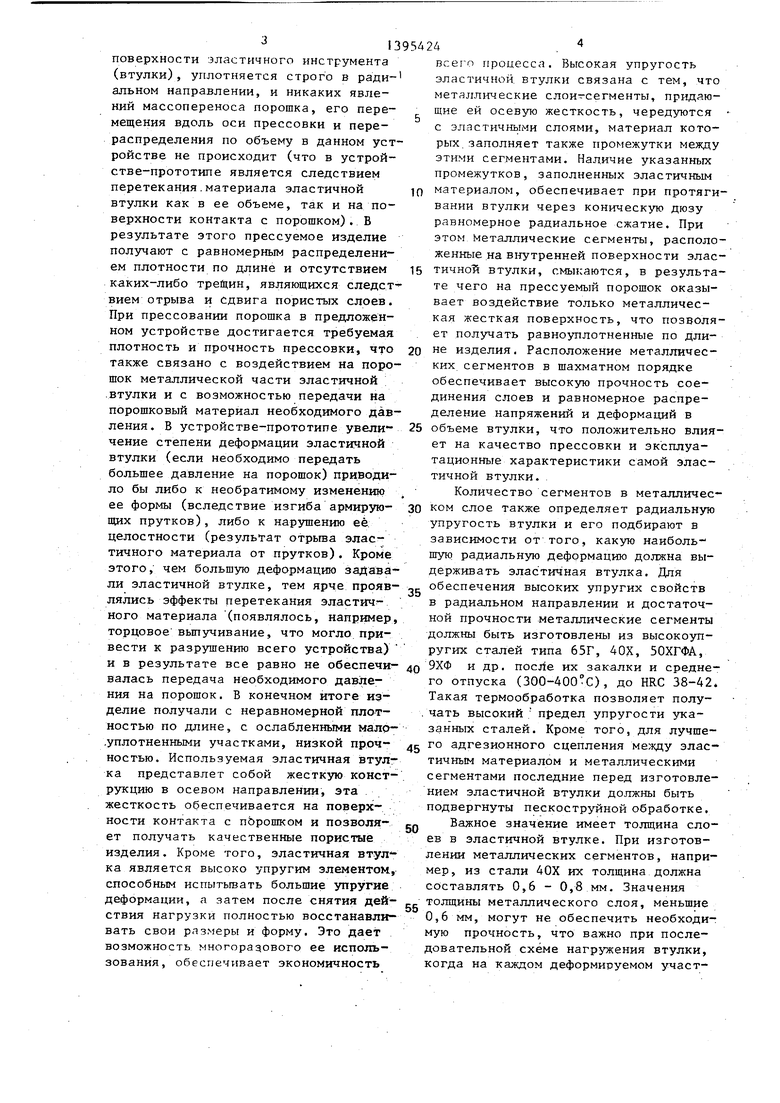

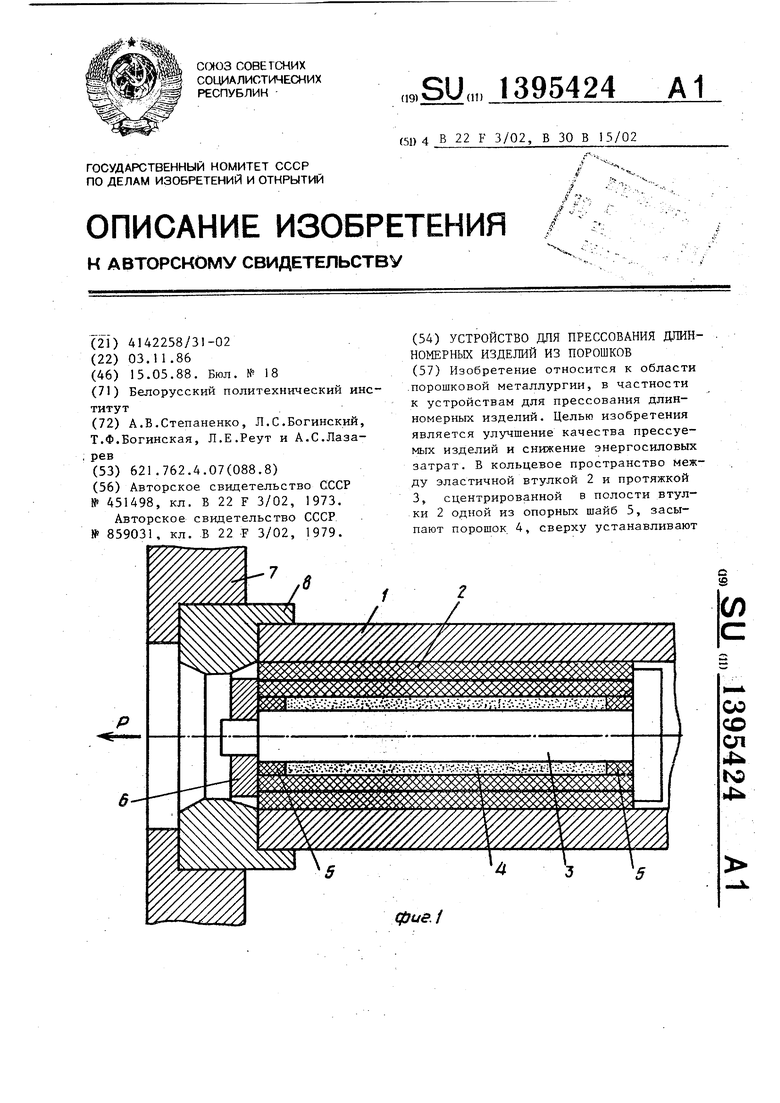

, На фиг,2 показан поперечный разрез многослойной эластичной втулки 2, иллюстрирующий чередование элас тичных слоев 9 и йета,ллических сегментов 10, а также относительное расположение металлических сегментов.

Устройство работает следующим образом.

В кольттевое пространство между эластичной втулкой 2 и протяжной 3, сцентрированной в полости втулки 2

0

5

0

0

5

одной, из опорных шайб 5, засыпают порошок 4, сверху устанавливают вторую опорную шайбу и фиксируют собранную систему путем навинчивания на резьбовую часть протяжки резьбовой втулки 6. Затем матрицу 1 с размещенной на ней конической формующей дюзой 8 устанавливают в планшайбе 7 протяжного станка, а эластичную втулку 2 вместе с порошком 4, протяжкой 3, опорными шайбами 5 и резьбовой втулкой 6 укрепляют на конической дюзе 8,. соединяя концевую часть протяжки с сило- вьм органом протяжного станка. Далее начинают процесс проталкивания эластичной втулки через коническую дюзу, Калибрующий диаметр которой вьшолнен меньшим наружного диаметра втулки с порошком на заданную величину, которая подбирается в зависимости от требуемой плотности и размеров прессуемого изделия.

При прохождении эластичной втулки через коническую дюзу происходит ее последовательная радиальная деформация, которая обеспечивает радиальное уплотнение порошка на протяжку. Поверхность эластичной втулки, контактирующая с порошком, выполнена из металлическик сегментов, обладающих жесткостью в осевом направлении, а следовательно, на поверхности взаимодействия с порошком полностью устраняются эффекты перетекания или перераспределения материала эластичной втулки.

в результате этого порошок, подвергаемый воздействию металлической

поверхности эластичного инструмента (втулки), уплотняется строго в радиальном направлении, и никаких явлений массопереноса порошка, его перемещения вдоль оси прессовки и перераспределения по объему в данном устройстве не происходит (что в устройстве-прототипе является следствием перетекания.материала эластичной втулки как в ее объеме, так и на поверхности контакта с порошком). В результате этого прессуемое изделие получают с равномерным распределением плотности по длине и отсутствием каких-либо трещин, являющихся следст вием отрыва и сдвига пористых слоев. При прессовании порошка в предложенном устройстве достигается требуемая плотность и прочность прессовки, что также связано с воздействием на порошок металлической части эластичной .втулки и с возможностью передачи на порошковый материал необходимого давления. В устройстве-прототипе увели- чеиие степени деформации эластичной втулки (если необходимо передать большее давление на порошок) приводило бы либо к необратимому изменению ее формы (вследствие изгиба армирующих прутков), либо к нарушению её. целостности (результат отрыва эластичного материала от прутков). Кроме этого, чем большую деформацию задавали эластичной втулке, тем ярче проявлялись эффекты перетекания эластичного материала (появлялось, например торцовое выпучивание, что могло привести к разрушению всего устройства) и в результате все равно не обеспечи- валась передача необходимого давления на порошок. В конечном итоге изделие получали с неравномерной плотностью по длине, с ослабленными мало- .уплотненными участками, низкой прочностью. Используемая эластичная зтуп- ка представлет собой жесткую конструкцию в осевом направлении, эта жесткость обеспечивается на поверхности контакта с пЬрошком и позволяет получать качественные пористые изделия. Кроме того, эластичная втул ка является высоко упругим элементом способным испытьгеать большие упругие деформации, а затем после снятия действия нагрузки полностью восстанавливать свои размеры и форму. Это дает возможность многоразового ее использования, обеспечивает экономичность

n

5

0

0

всего процесса. Высокая упругость эластичной, втулки связана с тем, что металлические слои-сегменты, придающие ей осевую жесткость, чередуются с эластичными слоями, материал которых, заполняет также промежутки между этими сегментами. Наличие указанных промежутков, заполненных эластичным материалом, обеспечивает при протягивании втулки через коническую дюзу равномерное радиальное сжатие. При этом Металлические сегменты, расположенные на внутренней поверхности элас- тично й втулки, смыкаются, в результате чего на прессуемый порошок оказывает воздействие только металлическая жесткая поверхность, что позволяет получать равноуплотненные по длине изделия. Расположение металлических сегментов в шахматном порядке обеспечивает высокую прочность соединения слоев и равномерное распределение напряжений и деформаций в

5 объеме втулки, что положительно влияет на качество прессовки и эксплуатационные характеристики самой эластичной втулки.

Количество сегментов в металлическом слое также определяет радиальную упругость втулки и его подбирают в зависимости от того, какую наиболь- шута радиальную деформацию должна выдерживать элас тичная втулка. Для обеспечения высоких упругих свойств в радиальном направлении и достаточной прочности металлические сегменты должны быть изготовлены из высокоупругих сталей типа 65Г, 40Х, 50ХГФА, 9ХФ и др. nocjie их закалки и среднего отпуска (300-400 С), до HRC 38-42. Такая термообработка позволяет полу- . чать высокий предел упругости указанных сталей. Кроме того, для лучшеg го адгезионного сцепления ме;вду эластичным материалом и металлическими сегментами последние перед изготовлением эластичной втулки должны быть подвергнуты пескоструйной обработке.

Важное значение имеет толщина слоев в эластичной втулке. При изготовлении металлических сегментов, например, из стали 40Х их толщина должна составлять 0,6 - 0,8 мм. Значения толщины металлического слоя, меньшие 0,6 мм, могут не обеспечить необходимую прочность, что важно при последовательной схеме нагружения втулки, когда на каждом деформируемом участ0

5

0

5

не металлические сегменты испытывают упругие изгибающие деформации. Толщина сегмента больше 0,8 мм приводит к увеличению жесткости втулки в радиальном направлении. Толщина эластичного слоя должна составлять 2-3 мм, что является оптимальным как с точки зрения ее упругих свойств, так и с точки зрения технологии ее изготовления. Чем меньше толщина эластичного слоя, тем меньше вероятность тор tioBoi o выпучивания и отрыва его от металлического слоя. Но толщина мень- ще 2 мм не обеспечивает необходи1 1ую упругость эластичной втулки в радиальном направлении, а, кроме того, изготовление втулки с эластичным слоем менее 2 мм весьма затруднено. При толщине эластичного слоя более 3 мм со.здается определенная свобода пере- Мощения эластичного материала в объе- Ие слоя под действием прилагаемой Нагрузки. Это может.привести к тому что вследствие перетекания система не будет обладать достаточной осевой й есткоьтьго и, следовательно, не будет обеспечена передача необходимого давления на порошок.

; Кроме того, предложенное устройст bo сйижает энергосиловые затраты процесса. Это связано с тем, что коэффи циент трения между металлическими поверхностями в 4-5 раз ниже, чем ко- .эффициент трения между поверхностями металл-эластичный материал ,(например резина или полиуретан). Особенность Молекулярного строения эластичных Иатериалов приводит к тому, что даже при :идеально гладкой (что реально получить невозможно) металлической поверхности трение на границе взаимодействия металл-эластичный материал имеет значительную величину. В результате этого силовые затраты про- цесса, связанные с преодолением тре- иия,значительно ниже. Кроме того, эластичная втулка., вьшолненная в виде сэндвича, хотя и обладает осевой жесткостью, является высокоупругой в радиальном направлении и не оказьша- ет значительного сопротивления деформированию при прохождении через коническую дюзу. Так как силовые затраты процесса складьшаются из затрат на преодоление трения и затрат на радиальную деформацию втулки, то при использовании предлагаемого устройст5

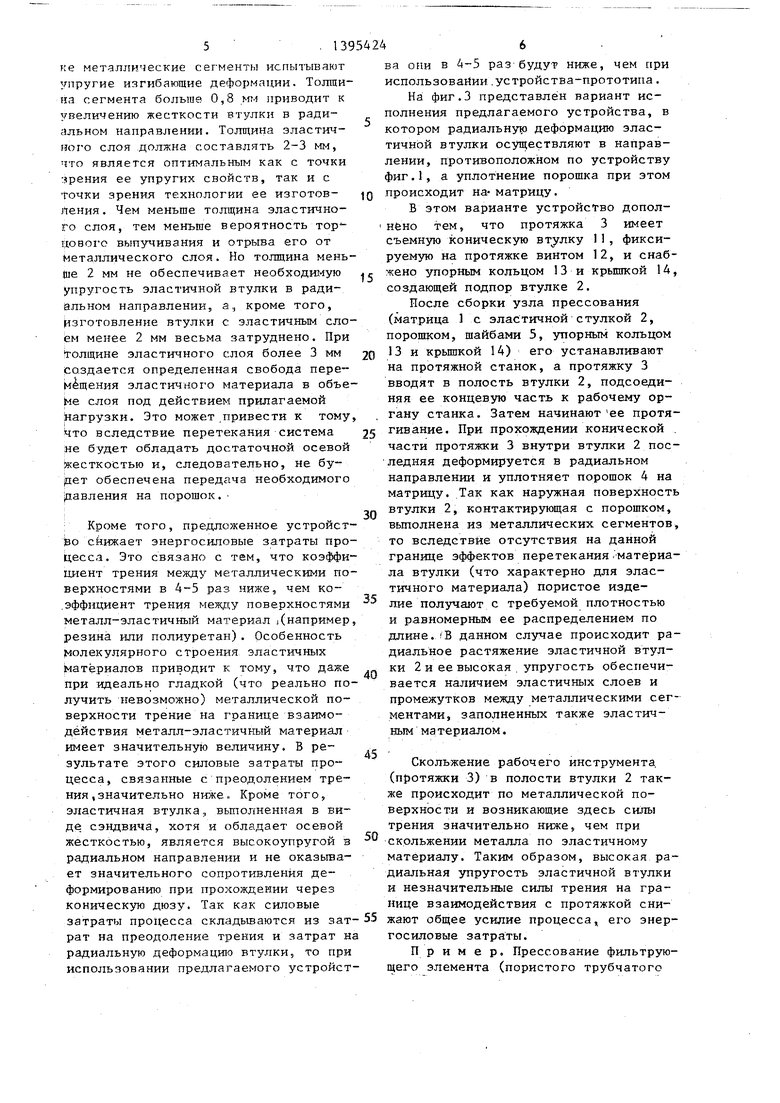

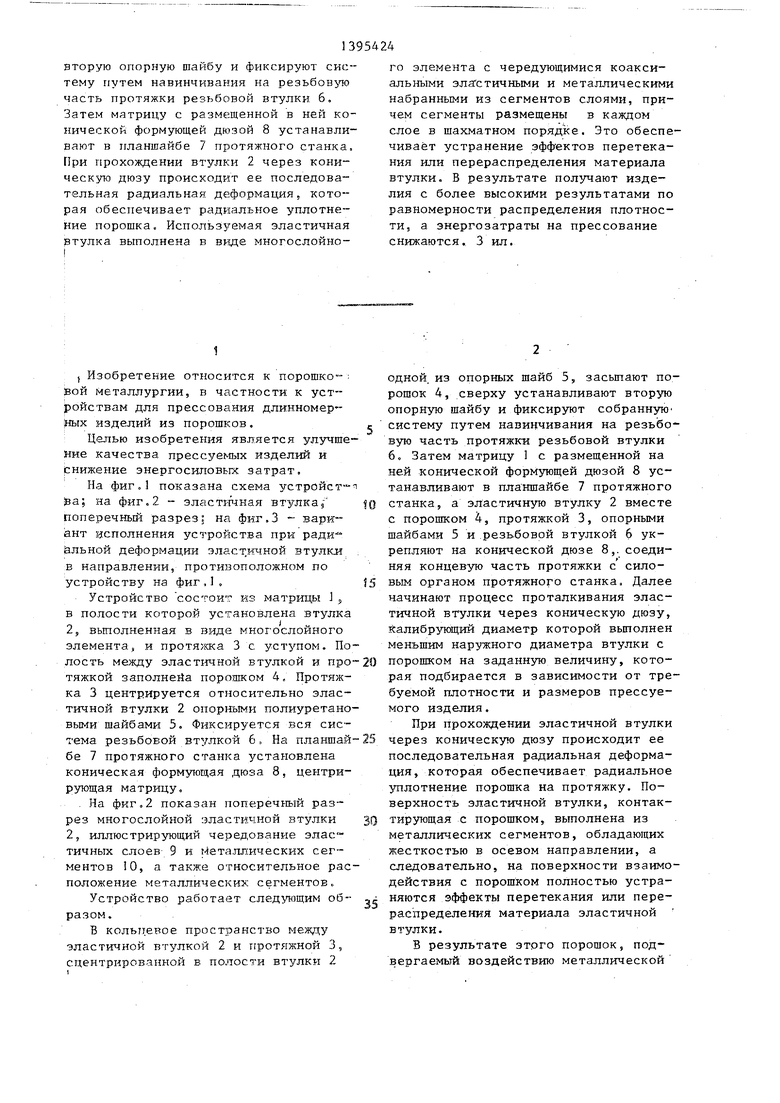

ва они в 4-5 раз будут ниже, чем при использовании.устройства-прототипа. На фиг.З представлен вариант исполнения предлагаемого устройства, в котором радиальную деформацию эластичной втулки осуществляют в направлении, противоположном по устройству фиг.1, а уплотнение порошка при этом

0 происходит на- матрицу.

В этом варианте устройство допол- HfeHo тем, что протяжка 3 имеет съемную коническую 1 1 , фиксируемую на протяжке винтом 12, и снабжено упорным кольцом 13 и крьппкой 14, создающей подпор втулке 2.

После сборки узла прессования (матрица 1 с эластичной стулкой 2, порошком, шайбами 5, упорным кольцом

0 13 и крьщ1кой 14) его устанавливают на протяжной станок, а протяжку 3 вводят в полость втулки 2, подсоединяя ее концевую часть к рабочему органу стайка. Затем начинают ее протя5 гивание. При прохождении конической . части протяжки 3 внутри втулки 2 пос- ледняя деформируется в радиальном направлении и уплотняет порошок 4 на матрицу. Так как наружная поверхность втулки 2, контактирующая с порошком, вьтолнена из металлических сегментов, то вследствие отсутствия на данной границе эффектов перетекания-материала втулки (что характерно для эластичного материала) пористое изделие получают с требуемой плотностью и равномерным ее распределением по длине.В данном случае происходит радиальное растяжение эластичной втулки 2 и ее высокая упругость обеспечивается наличием эластичных слоев и промежутков между металлическими сегментами, заполненных также эластич- ма териалом.

0

5

0

0

Скольжение рабочего инструмента, (п$ отяжки 3) в полости втулки 2 также происходит по металлической поверхности и возникающие здесь силы трения значительно ниже, чем при скольжении металла по эластичному материалу. Таким образом, высокая радиальная упругость эластичной втулки и незначительные силы трения на границе взаимодействия с протяжкой сни- .5 жают общее усилие процесса, его энергосиловые затраты.

Пример. Прессование фильтрующего элемента (пористого трубчатого

изделия) 040x36 мм и длиной 600 мм из порошка нержавеющей стали Х18Н9.

Порошок засыпали в зазор между протяжкой, имеющей 0 36 мм, и эластичной втулкой с размерами Дндр 68 мм,Ддц 44 мм и длиной 650 мм, выполненной из семи слоев (4 металлических слоя из стали 40Х с HRC 38 - 40 толщиной 0,6 мм, набранных из шести сегментов,и 3 эластичных слоя из полиуретана марки СКУ-ПФЛ, имекицего высокую адгезию к металлу). Относительная плотность насыпки порошка 0,3.

Затем эластичную втулку с порошком, покрытую смазкой КПД, протягивали через коническую дюзу с углом профиля 5 и диаметром калибрующей части Д ,, 65 мм. В результате получали готовое изделие с относительной плотностью 0,6, равномерно распределенной по длине (это определяли методом гамма-просвечивания отдельных образцов, вырезанных из различных участков по длине пористой трубы). |Трещин, отрьша и смещения пористых слоев в изделии не обнаружено.

Прессование порошка в данном устройстве осуществляли на горизонтально-протяжном станке типа 7Б56У. Уси- .лие протягивания определяли с помощью тензодатчиков, наклеенных на свободную поверхность протяжки, и соответствующих приборов. Оно составляло ,12,5 кН.

Аналогичный процесс прессования осуществляли на устройстве-прототипе

Эластичная втулка с Д,

68 мм

и 44 мм бьша вьтолнена из полиуретана марки СКУ-ПФЛ и армирована металлическими прутками ф 4 мм из стали 40Х. Степень армирования по объему составляла 12,0%. Для прессо- -вания также использовали порошок нержавеющей стали Х18Н9 с относительной плотностью насыпки 0,3.

После протягивания эластичной втулки через коническую дюзу с Дц 65 мм и углом профипя 5 готовое из-

делие имело среднюю относительную плотность 0.6, однако перепад плотности по длине составлял от 0,45 у того конца, с которого начиналось прессование, и до 0,70-0,75 у того конца, где прессование заканчивалось . Это связано с тем, что при деформировании эластичной втулки происходит

0 перетекание эластичного материала

вдоль оси прессовки, в результате которого переносится также и порошок и накапливается на конце прессуемого изделия, отчего конечная плотность

5 здесь значительно выше. Кроме того, на поверхности пористой трубы бьши обнаружены две кольцевые несквозные трещины, которые в конечном итоге явились причиной разрушения изделия

0 при снятии его с протяжки.

Предложенное устройство может быть использовано для получения длинномерных тонкостенных пористых изделий трубчатой формы с равномерно

5 распределенной плотностью по длине, а также для нанесения порошкового слоя на цилиндрические изделия из компактного металла и для получения многослойных пористых труб.

0

Формула изобретен и я

Устройство для прессования длинномерных изделий из порошков, содержащее матрицу, протяжку с упором, кони- ческзпо формующую дюзу и эластичную втулку, отличающееся тем, что, с целью улучшения качества прессуемых изделий и снижения энергосило- вых затрат, эластичная втулка вьтолнена в виде многослойного элемента с черед;ующимися коаксиальными эластичными и металлическими набранными из сегментов слоями, причем сегменты

45

каждого последующего слоя размещены по отношению к предьздущему в шахматном порядке с образованием промежутков 5 заполненных материалом эластичного слоя, и внутренний и наружный слой втулки образован сегментами.

(.Z

fff

| Устройство для формования изделий из порошка | 1973 |

|

SU451498A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для формования длинномерных изделий из порошка | 1979 |

|

SU859031A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-15—Публикация

1986-11-03—Подача