Изобретение относится к технологии изготовления многослойных металлополимерных изделий, а именно гибких подвижных соединений, например, "труба к трубе" или для гибкого подвижного соединения лопасти винта вертолета с ведущим валом, может быть использовано для подвижного соединения в креплениях колес транспортных средств.

Известен способ изготовления подвижного соединения по заявке Японии 56-23329 (МКИ B 21 D 39/00, F 16 L 13/00, публикация 05.03.81 г.).

При изготовлении соединения, представляющего собой вытянутый вдоль оси изделия набор чередующихся металлических колец арматуры и упругих элементов, формируют зазор между металлическими кольцами путем размещения с внутренней и наружной по отношению к оси соединения сторон металлических разделительных элементов. Упругие элементы, расположенные между кольцами, скрепляют с ними и затем удаляют разделительные элементы.

В качестве последних используют металлические шарики или сегментные пластины, а для соединения металлических колец с упругими элементами применяют вулканизацию при давлении 7-10 МПа и температуре 150oС в течение 0,5 часа.

Температурные коэффициенты расширения материала упругих элементов (эластомера) и разделительных элементов различны, при остывании соединения эластомер дает значительно большую усадку, чем металлические шарики, и стремится оторваться от элементов арматуры, что ухудшает адгезионные характеристики соединения.

Кроме того, разделительные элементы обеспечивают постоянную толщину эластомера только на внутренней и наружной сторонах соединения, не препятствуя прогибу элементов арматуры в центральной части из-за высокого давления сырой резиновой смеси на поверхность элементов арматуры при заполнении зазорного пространства между ними во время прессования, что приводит к изменению толщины эластомера в соединении после вулканизации.

Известна упругая опора (патент США 3429622, 1969 г.), где с целью точного выдерживания зазора между жесткими слоями арматуры устанавливают металлические шарики. Шарики располагают как по краям соединения, так и в центре, вдавливая в сырую резиновую смесь при изготовлении опоры. При вулканизации резина заполняет все пространство между шариками.

Предложенная опора имеет указанный в предыдущем способе недостаток из-за различной температурной усадки резины и металлических шариков.

Металлические шарики при работе шарнира (сдвиге между собой соседних жестких сдоев) будут перекатываться, разрушая резину, непосредственно соприкасающуюся с ними, тем самым ухудшая эксплуатационные характеристики подвижного соединения - шарнира.

Известен принятый за прототип способ изготовления подвижного соединения, состоящего из чередующихся колец эластомера и элементов арматуры из металла или композиционного сплава (перевод с английского В-78-16. Р. Вудберри "Поворотные сопла с гибкими шарнирами для управления вектором тяги ракетного двигателя", источник AIAA Paper-122-1 РР-1-18).

По данному способу между элементами арматуры размещают полосы эластомера с формированием зазора между элементами арматуры при помощи разделительных элементов - шариков, а после прессования шарики удаляют.

В данном способе имеют место указанные выше недостатки из-за различных температурных усадок эластомера и металлических шариков, которые приводят к ухудшению адгезионных характеристик шарнира в связи с возникновением растягивающих внутренних напряжений в слоях эластомера. В то же время из-за отсутствия разделительных элементов в центральной части сечения шарнира элементы арматуры прогибаются под действием давления на их поверхность при прессовании шарнира, и толщина слоев эластомера изменяется, что приводит к нестабильности характеристик шарнира и может привести к потере устойчивости армирующих элементов и всего шарнира в целом при эксплуатации. Потеря устойчивости армирующих элементов выражается в потере их формы с образованием гофр и возможным локальным отслоением резины.

При удалении технологических припусков механической обработкой (например, на токарном станке) процесс связан с приложением длительных нагрузок, что отрицательно оказывается на адгезионных характеристиках соединения. На обработанных поверхностях элементов арматуры появляются острые кромки, заусенцы, которые при работе шарнира под эксплуатационной нагрузкой надрезают и соскребают слои эластомера, что снижает ресурс и надежность работы шарнира.

Технической задачей настоящего изобретения является повышение качества изготовления подвижного соединения за счет повышения прочности связи эластомера с элементами арматуры (улучшение адгезионных характеристик), а также за счет постоянства толщины каждого слоя эластомера, что приводит к повышению стабильности характеристик и повышению устойчивости подвижного соединения к воздействию эксплуатационных нагрузок.

Для достижения технического результата в известном способе изготовления подвижного соединения, включающем оборку элементов арматуры в замкнутую форму, формирование зазора между элементами арматуры при помощи разделительных элементов, последующие прессование и полимеризацию эластомера, разделительные элементы выполняют из полимеризованного эластомера, размещают их равномерно по поверхности элементов арматуры, после чего проводят запрессовку и режим полимеризации эластомера. Разделительные элементы выполняют из того же материала, что и основные слои эластомера. Формирование разделительных элементов, их размещение и присоединение к элементам арматуры выполняют в отдельной пресс-форме одновременно на нескольких этажно расположенных элементах арматуры.

Предлагаемый способ позволяет получить постоянную толщину эластомера между арматурными элементами и повысить адгезионные характеристики подвижного соединения.

Предлагаемый способ изготовления подвижного соединения (шарнира) представлен на чертежах.

На фиг. 1 - поперечный разрез приспособления для изготовления подвижного соединения при прессовании эластомера.

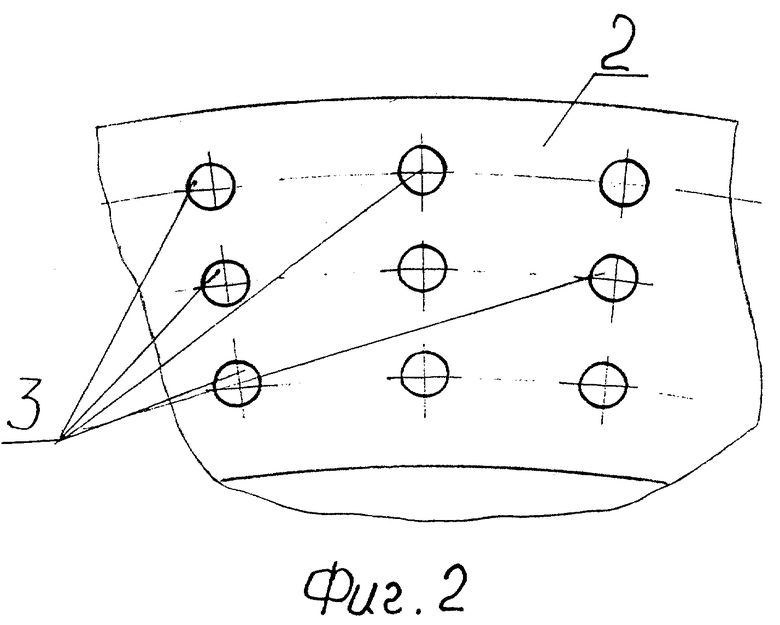

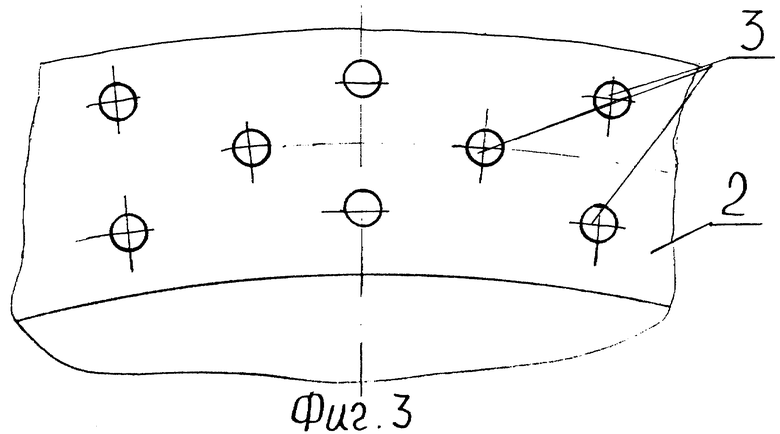

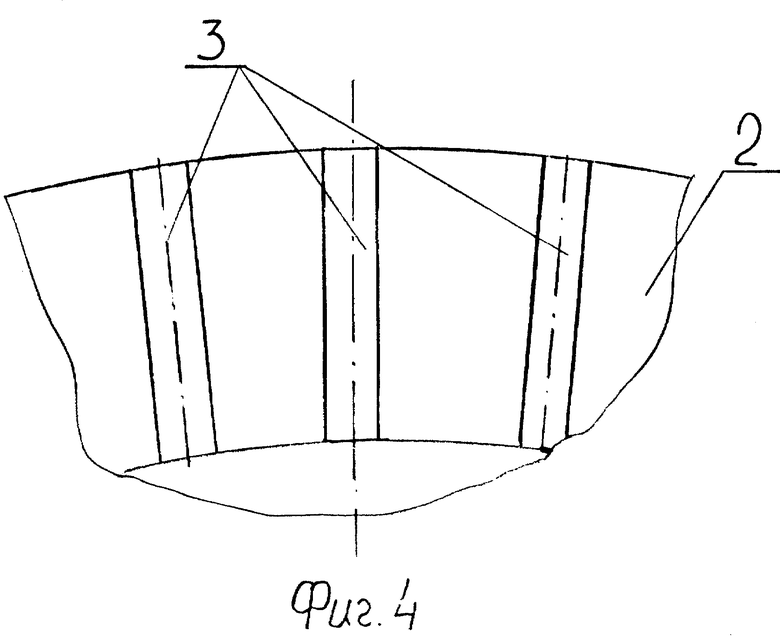

На фиг. 2, 3, 4 - варианты расположения разделительных элементов на поверхности элементов арматуры.

На фиг. 5 - способ формирования разделительных элементов непосредственно на арматуре в отдельной пресс-форме.

На фиг. 6 - элемент пресс-формы (трафарет) для формирования разделительных элементов.

При изготовлении подвижного соединения на опорное кольцо 1 устанавливают элементы арматуры 2 с формированием зазора между ними при помощи разделительных элементов 3, которые могут быть закреплены при помощи клея. Разделительные элементы 3 могут быть предварительно изготовлены автономно из того же материала, что и основные слои эластомера 9.

Материал разделительных элементов должен быть полимеризован, чтобы обладая необходимой жесткостью, обеспечивать зазор между элементами арматуры в расчетных пределах нагрузок, возникающих при действии давления прессования. Форма и место расположения разделительных элементов определяются в процессе отработки изделия.

На полученную сборку устанавливают замыкающее кольцо 4 и по трубопроводам 5, 6 с вентилями 7, 8 нагнетают под давлением Р эластомер 9. Приспособление подогревают при помощи нагревательных элементов 10 и 11. После заполнения промежутков между элементами арматуры 2 эластомером 9 вентилями 7 и 8 перекрывают его подачу и проводят режим полимеризации.

Вариантом изготовления разделительных элементов 3 может быть их формирование с различной конфигурацией непосредственно на поверхностях армирующих элементов 2 при помощи трафаретных вставок 12 в отдельной пресс-форме с их присоединением методом вулканизации. Трафаретные вставки 12 имеют отверстия 13, выемки 14 для размещения невулканизированной резиновой смеси при сборке пресс-формы, которые и определяют конфигурацию и размещение разделительных элементов 3 по поверхности арматуры 2.

Использование предлагаемого способа позволит повысить качество изготовления подвижного соединения за счет обеспечения постоянной толщины эластомера между элементами арматуры, что приводит к повышению стабильности характеристик соединения, в том числе, за счет повышения прочности связи эластомера с элементами арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 1996 |

|

RU2118732C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2195398C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2283450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2302580C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2293899C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2113998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2283451C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2457943C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2469847C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465134C1 |

Изобретение относится к технологии изготовления многослойных металлополимерных изделий и предназначено для компенсации деформаций в трубопроводах, в соединениях лопастей вертолета с ведущим валом. Элементы арматуры собирают в замкнутой форме при помощи разделительных элементов, которые выполняют из полимеризованного эластомера. Разделительные элементы размещают равномерно по поверхности элементов арматуры, прессуют и проводят полимеризацию эластомера. Формирование разделительных элементов, их размещение и присоединение к элементам арматуры может производиться в отдельной пресс-форме одновременно на нескольких этажно расположенных элементах арматуры. Изобретение повышает надежность подвижного соединения. 2 з.п. ф-лы, 6 ил.

| ВУДБЕРРИ Р | |||

| Поворотные сопла с гибкими шарнирами для управления вектором тяги ракетного двигателя, AIAA Paper, 1221, p-1-18, B-78-16 | |||

| US 3429622 А, 25.02.1969 | |||

| DE 1196032 A, 01.07.1965 | |||

| Мембранный блок | 1990 |

|

SU1783208A1 |

| FR 1075581 A, 18.10.1954. | |||

Авторы

Даты

2002-12-27—Публикация

1998-12-07—Подача