Изобретение относится к области контрольно-измерительной техники и неразрушающего контроля и может быть использовано при толщинометрии, дефектоскопии и структуроскопии различных материалов и изделий.

Известен резонансный способ измерения толщины слоя твердого материала, заключающийся в возбуждении в слое вынужденных ультразвуковых (УЗ) колебаний и определении их резонансных частот, по которым при известной скорости распространения УЗ-колебаний в материале слоя вычисляют искомую толщину слоя [1].

Этот способ не пригоден для измерений толщин изделий с криволинейными, шероховатыми и коррелированными поверхностями, то есть таких изделий, которые требуется измерять наиболее часто.

Известен также способ измерения толщины изделий, заключающийся в излучении в изделие УЗ-импульса, частота заполнения которого меняется по линейному закону [1]. В этом способе измеряют разность мгновенных частот излученного и принятого из изделия импульсов. По этой разности и известной скорости изменения частоты заполнения зондирующего импульса определяют время задержки принятого импульса относительно зондирующего. Измеряемую толщину при этом вычисляют, умножая половину этого времени задержки на известную скорость распространения УЗ-колебаний в материале изделия.

Данный способ не применим для измерений изделий с толщинами порядка десятых долей миллиметра и единиц миллиметров, так как при этом требуются очень высокие частоты ультразвука, при которых практически не удается осуществить излучение сигнала в изделие и прием сигналов из него.

Наиболее близким по технической сути к предложенному является эхо-импульсный способ измерения толщины, описанный, например, в книге [2]. Он состоит в том, что в материал изделия излучают УЗ-импульс, принимают затем импульсы, многократно отраженные от противоположных поверхностей материала, и измеряют время распространения импульсов от одной поверхности изделия до другой и обратно. Толщину же вычисляют как произведение половины этого времени на известную скорость распространения ультразвуковых импульсов в материале. Причем используют два варианта способа, отличающиеся тем, какие из принятых УЗ-импульсов используют для измерения времени распространения УЗ-сигнала в изделии. В одном из вариантов измеряют время между моментом излучения зондирующего импульса в изделие и моментом приема из него первого импульса, отраженного от противоположной поверхности изделия (первого донного импульса). В другом варианте измеряют временной интервал между моментами приема двух следующих один за другим эхо-импульсов из последовательности сигналов, многократно отраженных от поверхностей изделия. Для этого, как правило, берут первый и второй или второй и третий эхо-импульсы.

Каждый из этих вариантов эхо-импульсного способа имеют свои преимущества и недостатки. Однако основным недостатком обоих вариантов эхо-импульсного способа является невысокая достоверность и точность результатов измерений при контроле изделий с грубообработанными, корродированными и эродированными поверхностями, особенно при их неплоской форме, например, при контроле труб и их изгибов. Причем это касается наиболее важного для практики диапазона измерений: от 0,5-0,8 до 10-15 мм. Кроме того, достоверность и точность результатов измерений существенно зависит от состояния (степени износа) УЗ-преобразователя, используемого при измерениях.

Решаемая предлагаемым изобретением задача - это устранение недостатков эхо-импульсного способа толщинометрии, то есть повышение достоверности и точности результатов измерений толщины указанных изделий в данном диапазоне толщин, а также повышение стабильности во времени точностных характеристик аппаратуры, использующей эхо-импульсный способ измерений.

Техническим результатом, который может быть достигнут при осуществлении предлагаемого способа, является создание УЗ-толщиномеров с широкой областью применения, отличающихся достоверными и точными показаниями при измерениях толщин изделий с весьма сложными для УЗ-контроля поверхностями. Характеристики этих толщиномеров будут мало меняться в процессе эксплуатации, так как предлагаемый способ более устойчив к изменениям параметров УЗ-преобразователей. Для измерений различных толщин изделий в разных практических ситуациях достаточно будет использовать один износостойкий УЗ-преобразователь, что упростит и удешевит эксплуатацию толщиномера.

Для решения поставленной задачи с достижением технического результата в известном способе измерения толщины изделия, состоящем в том, что с помощью ультразвукового преобразователя излучают в материал изделия ультразвуковой импульс, принимают из него эхо-импульсы, многократно отраженные от противоположных поверхностей материала, измеряют время распространения эхо-импульсов от одной поверхности до другой и обратно и вычисляют толщину как произведение половины этого времени на известную скорость распространения ультразвуковых импульсов в материале, согласно предлагаемому изобретению в процессе приема эхо-импульсов дополнительно измеряют амплитуду помех от собственных затухающих колебаний ультразвукового преобразователя и средний уровень различных шумов, сопровождающих прием ультразвуковых импульсов из материала. В принятой последовательности импульсов определяют момент времени, когда амплитуда помех от собственных затухающих колебаний ультразвукового преобразователя становится меньше амплитуды принятых из материала импульсов, и второй момент, когда амплитуда принятых импульсов уменьшится до среднего уровня различных шумов, сопровождающих прием ультразвуковых импульсов из материала. Путем стробирования выделяют из принятой последовательности импульсов ее часть, заключенную между определенными ранее моментами времени, вычисляют нормированную автокорреляционную функцию от стробированной части принятой последовательности импульсов и находят аргумент автокорреляционной функции, не равный нулю, при котором эта функция достигает максимума. Этот аргумент численно равен времени распространения эхо-импульсов от одной поверхности изделия до другой и обратно. В результате вычисляют искомую толщину как произведение половины этого аргумента на известную скорость распространения ультразвуковых импульсов в материале.

Суть предлагаемого изобретения заключается в том, что для измерения времени распространения УЗ-импульсов от одной поверхности изделия до другой и обратно, по которому вычисляется измеряемая толщина, используют достаточно протяженную во времени часть реализации колебаний, принятых УЗ-преобразователем. Эта часть (отрезок) содержит множество эхо-сигналов, повторяющихся с периодом, равным времени распространения УЗ-импульсов от одной поверхности изделия до другой и обратно. Этот отрезок по возможности берут как можно длительнее. Ограничения - превышение собственного реверберационного шума УЗ-преобразователя над амплитудой принимаемых из материала изделия импульсов при определении начала стробирования отрезка и уменьшение амплитуды принимаемых импульсов до уровня шума в приемном тракте толщиномера при определении его конца. При малых толщинах изделий эхо-сигналы в отрезке реализации повторяются с периодом, меньшим их длительности, поэтому они накладываются друг на друга. Отрезок реализации при этом представляет собой сложную осциллирующую функцию. Однако в ней все равно присутствует периодичность структуры колебаний, и этот период совпадает с измеряемым интервалом времени, так как он вызван повторяющимися отражениями от противоположных поверхностей изделия посланного в него ультразвукового импульса. Для извлечения информации о величине этого периода вычисляют нормированную автокорреляционную функцию (АКФ) от стробированной части принятых колебаний. Как известно, АКФ от периодической функции тоже функция периодическая с тем же периодом. При временном сдвиге (ее аргументе), равном нулю, АКФ равна единице. Это максимальное ее значение, так как при нулевом аргументе отрезок реализации принятых колебаний полностью совпадает сам с собой. При увеличении аргумента АКФ принимает последовательно разные значения, достигая локальных максимумов при таких аргументах, когда повторяющиеся эхо-импульсы в отрезке реализации принятых колебаний будут наиболее точно совпадать друг с другом. Наибольший максимум (или просто максимум) АКФ наступит при аргументе, равном периоду повторения эхо-импульсов, поскольку при этом для вычисления АКФ будет использована почти вся длина отрезка реализации принятых колебаний за вычетом части, равной периоду повторения эхо-импульсов. Кроме того, при таком временном сдвиге совпадающие друг с другом эхо-импульсы в минимальной степени отличаются по форме, так как они являются соседними в принятых колебаниях. Найденное значение аргумента АКФ, не равного нулю, при котором АКФ равна максимуму, используется для вычисления измеряемой толщины изделия.

Моменты времени начала и конца стробируемого отрезка реализации принятых колебаний выбирают исходя из условия превышения амплитуды полезных эхо-импульсов над уровнем помех.

При выборе начального момента времени сравнивают амплитуду полезных эхо-импульсов с уровнем собственного реверберационного шума УЗ-преобразователя, который затухает с течением времени после посылки зондирующего сигнала и в некоторый момент становится меньше амплитуды полезных эхо-импульсов. При использовании раздельно-совмещенного УЗ-преобразователя его собственный реверберационный шум часто бывает меньше амплитуды полезных эхо-импульсов даже при измерении минимальных толщин изделий в выбранном диапазоне, поэтому в этом случае начало стробирования выбирают в момент, соответствующий приему эхо-импульсов из изделия с нулевой толщиной. Этот момент, как известно, сдвинут во времени относительно момента возбуждения УЗ-преобразователя на время распространения УЗ-колебаний в протекторе или призмах УЗ-преобразователя.

Момент окончания стробирования реализации принятых колебаний определяют из сравнения амплитуды полезных эхо-импульсов со средним уровнем различных шумов в приемном тракте. Эти шумы представляют собой смесь помех от других типов акустических волн (поперечной, Рэлеевской), помех от контактной смазки УЗ-преобразователя, структурного шума контролируемого материала, шума усилителя и иногда не достаточно затухшего реверберационного шума УЗ-преобразователя.

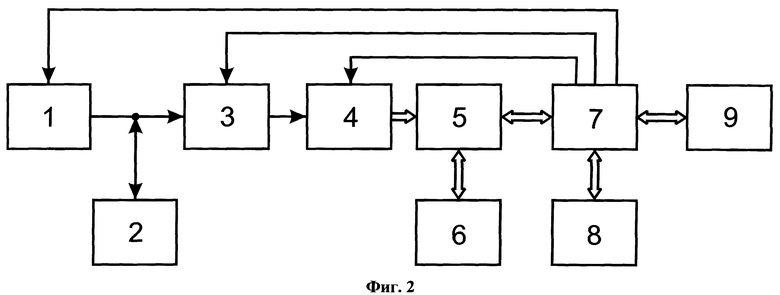

Фиг.1 поясняет суть предлагаемого способа измерений толщины. На ней изображена осциллограмма 1 реализации колебаний, принятых УЗ-преобразователем при измерении толщины стенки стальной трубы, и АКФ 2 отрезка этой реализации, моменты начала 3 и конца 4 которого отмечены на осциллограмме вертикальными штриховыми линиями. На графике АКФ точечной линией 5 показано положение максимума АКФ, значение аргумента которой используется для вычисления измеряемой толщины.

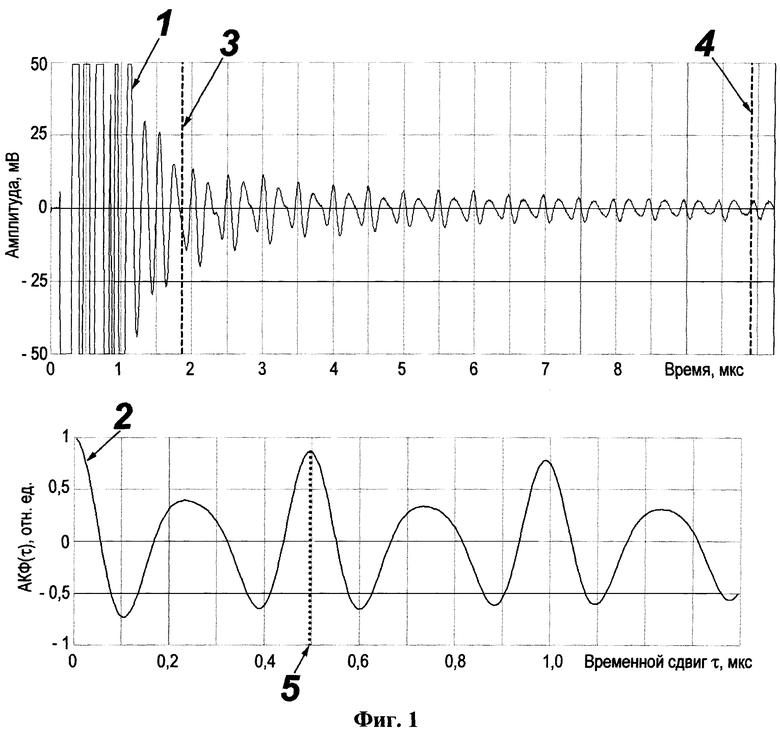

Предложенный способ измерения толщины изделий можно реализовать с помощью различных аналоговых или цифровых устройств. Наиболее рационально все операции с колебаниями, принятыми УЗ-преобразователем, выполнять в цифровом виде. Функциональная схема УЗ-толщиномера, реализующего предложенный способ, показана на фиг.2. Толщиномер состоит из следующих блоков: генератора 1 зондирующих импульсов (ГЗИ), УЗ-преобразователя 2 (УЗП), приемного усилителя 3 (ПУ), аналого-цифрового преобразователя 4 (АЦП), блока 5 программируемой логики (БПЛ) с оперативным запоминающим устройством 6 (ОЗУ), центрального процессора 7 (ЦП) со своим ОЗУ 8 (ОЗУП) и блока 9 индикации БИ. БПЛ запрограммирован на выполнение всех операций с оцифрованной реализацией принятых колебаний, включая вычисление АКФ и по ее аргументу измеряемой толщины. ЦП служит для управления работой всего толщиномера и вывода результатов измерений на индикатор.

Толщиномер работает следующим образом. Генератор 1 зондирующих импульсов периодически возбуждает УЗ-преобразователь 2 электрическими импульсами. Период их повторения выбран на несколько порядков больше периода повторения полезных эхо-импульсов при максимальной толщине рабочего диапазона измерений. Это сделано для того, чтобы процесс многократных отражений УЗ-импульсов в измеряемом изделии успевал затухнуть к моменту следующей посылки в изделие зондирующего импульса.

Приемный усилитель 3 усиливает электрические колебания, поступающие от УЗ-преобразователя, и в АЦП 4 происходит преобразование их в цифровую форму. После каждой посылки зондирующего импульса в изделие в ОЗУ 6 записывается вектор данных, представляющий собой реализацию принятых из изделия колебаний. Реализация записывается в интервале времени от нуля, то есть от момента посылки зондирующего импульса до некоторого момента времени, превышающего в 10-20 раз период повторения полезных эхо-импульсов при максимальной толщине измеряемого изделия. Затем вычисляется огибающая функция этой реализации. Когда УЗ-преобразователь не установлен на измеряемое изделие, то в записанной реализации присутствует только собственный реверберационный шум УЗ-преобразователя и шум усилителя. Огибающая такой реализации (назовем ее опорной) служит для определения факта появления полезных сигналов (при установке УЗ-преобразователя на изделие) и для нахождения моментов начала и конца стробирования принятых колебаний, то есть для определения границ отрезка реализации, который затем будет подвергнут автокорреляционной обработке.

При установке УЗ-преобразователя 2 на поверхность измеряемого изделия в реализации принятых колебаний появляются полезные эхо-импульсы. Эта реализация (назовем ее рабочей) также записывается в ОЗУ и вычисляется ее огибающая. Далее происходит сравнение этой огибающей с опорной.

Момент начала стробирования определяется из условия отклонения опорной огибающей от рабочей, то есть от огибающей реализации, содержащей полезные эхо-импульсы. В начальные моменты времени, когда собственный реверберационный шум УЗ-преобразователя превалирует над всеми остальными сигналами, обе огибающие совпадают. В более поздние моменты времени затухающий реверберационный шум УЗ-преобразователя становится меньше полезных эхо-импульсов и опорная огибающая принимает значения меньшие, чем значения рабочей огибающей. Момент времени, при котором происходит это отклонение, и выбирается в качестве момента начала стробирования реализации принятых колебаний.

Момент окончания стробирования в некоторых случаях также определяется из условия отклонения опорной огибающей от рабочей. Но только в моменты времени, далеко отстоящие от момента, когда затухающий реверберационный шум УЗ-преобразователя становится меньше полезных эхо-импульсов, то есть от момента начала стробирования. Эти случаи бывают при контроле изделий с плохо отражающими ультразвук поверхностями, например когда поверхности сильно шероховатые. Тогда амплитуда УЗ-импульсов, многократно отражающихся в изделии, быстро уменьшается при каждом отражении и в реализации принятых колебаний оказывается всего несколько (5-10) импульсов. Амплитуда последнего из них уже сравнима с уровнем шума приемного усилителя 3. Этот момент времени, когда опорная огибающая и рабочая огибающая снова начинают совпадать, и берется в качестве момента окончания стробирования реализации принятых колебаний.

Но чаще всего в изделиях поверхности обладают достаточно хорошей отражающей способностью и в принятой реализации амплитуда повторяющихся эхо-импульсов не падает ниже шума усилителя даже в самые поздние моменты времени, находящиеся в конце записываемой реализации принимаемых колебаний. Именно такой случай и приведен на фиг.1. В этом случае момент окончания стробирования выбирается просто вблизи конца записываемой реализации или даже равным последнему моменту времени (моменту записи последнего отсчета реализации). Эта разница не имеет существенного значения.

Встречаются также случаи, когда выбор момента окончания стробирования реализации принятых колебаний производится не по опорной и рабочей огибающим, а только по рабочей огибающей. Это бывает, когда к полезным эхо-импульсам в некоторые моменты времени добавляется какая-либо импульсная помеха, превышающая по амплитуде полезные сигналы. Например, при контроле толщины стенки трубы вблизи сварного шва возможно попадание на УЗ-преобразователь сигнала, отраженного от дефекта в сварном шве. Тогда достаточно правильный закон экспоненциального изменения во времени рабочей огибающей будет нарушен этой импульсной помехой. Момент времени, когда рабочая огибающая отклоняется от ее же экстраполированного (по экспоненте) продолжения и выбирается в этих (достаточно редких) случаях за момент окончания стробирования реализации принятых колебаний.

После определения моментов начала и конца стробирования реализации принятых колебаний из нее выбирается отрезок, заключенный между этими моментами времени, и вычисляется АКФ этого отрезка. Далее находится аргумент этой АКФ, при котором функция достигает максимума. И, наконец, значение этого аргумента умножается на значение скорости ультразвука в материале изделия (хранящегося в памяти) и после деления на 2 результат подается на блок индикации 9 толщиномера.

Таким образом, анализ поведения принятых УЗ-преобразователем колебаний на протяжении достаточно длительного отрезка времени повышает достоверность измерений времени распространения УЗ-импульсов в материале изделия по сравнению с известным эхо-импульсным способом, в котором для этого используют всего несколько мгновенных значений принятых колебаний при сравнении их с заданным порогом. Отдельные мгновенные значения колебаний гораздо сильнее подвержены помехам, шуму, нарушениям акустического контакта и другим влияниям, чем множество значений, составляющих анализируемый с помощью корреляционной обработки отрезок принятых колебаний.

Повышение точности измерений при использовании предлагаемого способа происходит благодаря тому, что измеряемый интервал времени определяют в результате вычисления коэффициента корреляции между отрезком реализации принятых колебаний, содержащим несколько (5-10 и более) эхо-сигналов, и этим же отрезком, сдвинутым во времени на один период повторения эхо-сигналов. Это и есть случай, когда АКФ достигает максимума. То есть измеряемый интервал времени формируется всеми повторяющимися эхо-сигналами, всеми интервалами между ними. То есть измеряемый интервал - это как бы среднее значение интервалов между эхо-сигналами, которые только в идеале (без шумов, помех и искажений сигналов) равны между собой. В ближайшем аналоге предлагаемого изобретения измеряемый интервал времени формируется лишь одним (первым донным), либо двумя (первым и вторым или вторым и третьим) эхо-импульсами. И любое изменение формы этих отдельных эхо-импульсов под действием шумов непосредственно ведет к ошибке измерения интервала времени и вычисления толщины.

Повышение временной стабильности характеристик толщиномера, в котором применен предлагаемый способ измерений, по сравнению с толщиномером, реализующим способ-аналог, вызвано двумя причинами.

Во-первых, любые изменения параметров УЗ-преобразователей вследствие износа (снижение коэффициента преобразования, рост шумов, изменение времени задержки в протекторе или призме УЗ-преобразователя, ухудшение стабильности акустического контакта из-за нарушений геометрии рабочей поверхности преобразователя и т.д.) в меньшей степени сказываются на результатах измерений, так как результаты формируются множеством полезных эхо-импульсов, причем в основном их периодом повторения. А амплитуда и форма отдельных эхо-импульсов влияют слабо.

Во-вторых, при использовании в толщиномере предлагаемого способа измерений излучение и прием УЗ-импульсов производят совмещенным УЗ-преобразователем, который сам намного более износоустойчив и стабилен во времени, чем раздельно-совмещенный УЗ-преобразователь, чаще всего используемый в толщиномерах, работающих на основе способа-аналога.

Таким образом, предложенный способ обеспечивает решение поставленной задачи с достижением ожидаемого технического результата.

Заявленное изобретение может найти широкое применение в толщинометрии и дефектоскопии различных изделий из таких материалов, как металлы, сплавы, пластмассы, керамика, стекло, стеклопластики, углепластики и т.д., а также для измерений расстояний в жидких средах.

Источники информации

1. Гребенник B.C. Физические основы ультразвуковых методов измерения толщины. М.: Машиностроение, 1968, 40 с.

2. Королев М.В. Эхо-импульсные толщиномеры. М.: Машиностроение, 1980, 111 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ | 2009 |

|

RU2442106C2 |

| Толщиномер | 2022 |

|

RU2784645C1 |

| Способ ультразвукового контроля толщины стенки трубопровода | 2018 |

|

RU2687086C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2010 |

|

RU2422769C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Способ определения акустической плотности | 2017 |

|

RU2657314C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2014 |

|

RU2570097C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ИМПУЛЬСОВ | 2013 |

|

RU2530450C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ВОДОВОДОВ ГИДРОТЕХНИЧЕСКИХ ОБЪЕКТОВ | 2015 |

|

RU2613624C1 |

Изобретение относится к области контрольно-измерительной техники и неразрушающего контроля и может быть использовано при толщинометрии, дефектоскопии и структуроскопии различных материалов и изделий. Сущность: способ включает излучение в материал изделия ультразвукового импульса и прием из него импульсов, многократно отраженных от противоположных поверхностей материала. Из принятой последовательности импульсов путем стробирования выделяют ее часть от момента, когда амплитуда помех от собственных затухающих колебаний преобразователя становится меньше амплитуды принятых из материала импульсов, до момента, когда амплитуда принятых импульсов уменьшится до среднего уровня различных шумов, сопровождающих прием ультразвуковых импульсов из материала. Вычисляют нормированную автокорреляционную функцию от стробированной части принятой последовательности импульсов. Находят аргумент автокорреляционной функции, не равный нулю, при котором эта функция достигает максимума. Вычисляют толщину как произведение половины этого аргумента на известную скорость распространения ультразвуковых импульсов в материале. Технический результат: повышение достоверности, точности и стабильности показаний. 2 ил.

Способ измерения толщины изделия с помощью ультразвуковых импульсов, состоящий в том, что с помощью ультразвукового преобразователя излучают в материал изделия ультразвуковой импульс, принимают из него эхо-импульсы, многократно отраженные от противоположных поверхностей материала, измеряют время распространения эхо-импульсов от одной поверхности до другой и обратно и вычисляют толщину как произведение половины этого времени на известную скорость распространения ультразвуковых импульсов в материале, отличающийся тем, что в процессе приема эхо-импульсов измеряют амплитуду помех от собственных затухающих колебаний ультразвукового преобразователя и средний уровень различных шумов, сопровождающих прием ультразвуковых импульсов из материала, в принятой последовательности импульсов определяют момент времени, когда амплитуда помех от собственных затухающих колебаний ультразвукового преобразователя становится меньше амплитуды принятых из материала импульсов, и второй момент, когда амплитуда принятых импульсов уменьшится до среднего уровня различных шумов, сопровождающих прием ультразвуковых импульсов из материала, путем стробирования выделяют из принятой последовательности импульсов ее часть, заключенную между определенными моментами времени, вычисляют нормированную автокорреляционную функцию от стробированной части принятой последовательности импульсов, находят аргумент автокорреляционной функции, не равный нулю, при котором эта функция достигает максимума, причем этот аргумент численно равен времени распространения эхо-импульсов от одной поверхности изделия до другой и обратно, и вычисляют искомую толщину изделия как произведение половины этого аргумента на известную скорость распространения ультразвуковых импульсов в материале.

| Способ ультразвукового контроля толщины и устройство для его осуществления | 1984 |

|

SU1219919A1 |

| Ультразвуковые способ измерения толщины изделий и устройство для его осуществления | 1989 |

|

SU1696858A1 |

| DE 3903396 А1, 10.08.1989 | |||

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ УСИЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2089039C1 |

Авторы

Даты

2004-06-27—Публикация

2003-02-25—Подача