Изобретение относится к электронной технике, а именно к конструкции катодных узлов на основе металлосплавного эмиттера.

Известен катод электровакуумного прибора на основе сплава металла платиновой группы с щелочноземельным металлом, в который введен тугоплавкий металл с целью повышения его формоустойчивости (см. а.с. СССР №285117).

Недостатком такого катода является его низкая технологичность вследствие трудности обработки сплава и соединения его с керном катода.

Известен также металлосплавной катод, содержащий фольгу из эмиссионного материала, закрепленную на подложке из тугоплавкого металла, при этом в фольгу введена и прикреплена к ней диффузионной сваркой спираль, навитая из проволоки тугоплавкого металла (см. патент РФ №2041529, МПК H 01 J 9/14).

Недостатком также является его низкая технологичность вследствие необходимости навивки спирали.

Наиболее близким к предлагаемому является металлосплавной катод, содержащий фольгу из эмиссионого материала, нанесенного на подложку, соединенную с керном катода (см. а.с. СССР №458055, МПК H 01 J 9/04, опубл. 25.01.75, БИ №3, прототип).

Недостатком способа является низкая формоустойчивость плакированного металла с фольгой эмиттера при рабочей температуре катода из-за различия коэффициентов термического расширения материала керна и плакированного металла с фольгой эмиттера, а также вследствие сплошного соединения фольги с керном катода.

Задачей настоящего изобретения является повышение формоустойчивости катода при рабочих температурах при повышении технологичности изготовления.

Поставленная задача решается тем, что в металлосплавном катоде, содержащем фольгу из эмиссионого материала, нанесенного на подложку, соединенную с керном катода, согласно предложенному решению подложка выполнена в виде формоустойчивой втулки, на керне выполнен по крайней мере один выступ, при этом втулка жестко закреплена на одном из выступов.

Втулка выполнена из материала с коэффициентом термического расширения, близким к коэффициенту термического расширения материала фольги эмиттера, и имеет толщину стенки в 5-20 раз больше толщины фольги.

На керне выполнены три выступа, расположенных по краям и в средней части втулки, при этом крайние выступы имеют проточки для прокачки замкнутых объемов, их ширина не превышает 0,4 от длины втулки, а ширина среднего выступа составляет 0,02-0,1 от длины втулки, при этом втулка закреплена на среднем выступе.

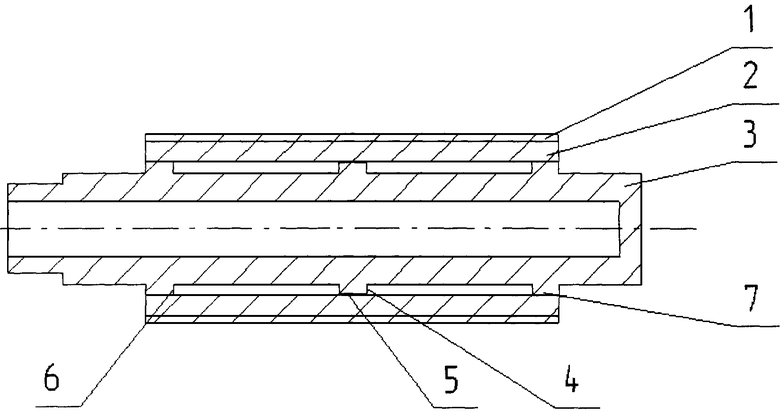

Изобретение поясняется чертежом, на котором изображен пример конструкции катода,

где 1 - фольга из эмиссионого материала;

2 - втулка;

3 - керн катода;

4 - средний выступ;

5 - место крепления втулки и керна;

6, 7 - крайние выступы.

Фольга из эмиссионного материала (сплава палладий - 2% бария) 1 нанесена на формоустойчивую втулку 2 диффузионной или роликовой (шовной) сваркой. Для повышения качества соединения втулку выполняют из материала с коэффициентом термического расширения, близким к коэффициенту термического расширения материала фольги эмиттера, например, из монеля. Толщину стенки втулки выбирают равной 5...20 от толщины фольги эмиттера f. Толщина стенки втулки менее 5 f не обеспечивает формоустойчивость втулки при рабочей температуре катода, а толщина втулки более 20 f приводит к перегреву фольги на ее внешней поверхности из-за недостаточного теплоотвода к керну катода. На вольфрамовом керне катода 3 выполнены средний 4 и крайние 6, 7 центрирующие выступы. Ширину среднего выступа 4 выбирают равной 0,02...0,1 от длины втулки L исходя из условия обеспечения токоотвода от эмиттера к керну. Ширина менее 0,02 L не обеспечивает механическую прочность соединения втулки с керном, а ширина более 0.1 L приводит к нарушению формоустойчивости втулки в месте соединения или разрушению соединения из-за термомеханических деформаций при рабочей температуре катода (1100...1400 К). Ширину крайних выступов 6, 7 не превышает 0,4 L исходя из условия ограничения теплоотвода для обеспечения заданной температуры фольги змиттера. В крайних выступах выполнены проточки (не показаны) для прокачки замкнутых объемов. Затем втулку 2 устанавливают на выступы 4, 6, 7 керна катода и паяют тугоплавким припоем по среднему выступу 5 при температуре 1400 К в водородной печи с точкой росы водорода -40...-60°С. Пайка в водороде с точкой росы более -40°С приводит к внутреннему окислению активной присадки (бария) в фольге эмиттера, что снижает эмиссионную способность катода и срок службы эмиттера. Пайка в водороде с точкой росы менее -60°С приводит к недостаточному образованию на поверхности эмиттера оксидной пленки и оксидных включений бария, обеспечивающих высокий коэффициент вторичной электронной эмиссии. Повышение эмиссионной активности катода при его обработке в среде с заданной активностью кислорода способствует снижению термомеханических нагрузок на катод, что также повышает его формоустойчивость в номинальном режиме работы прибора.

Отсутствие крепления втулки с фольгой эмиттера на крайних выступах керна катода гарантирует свободное осевое тепловое расширение втулки и исключает ее деформацию (образование “гармошки”) при нагреве катода до рабочей температуры, что повышает его формоустойчивость. Изменение ширины крайних выступов и толщины стенки втулки позволяет плавно регулировать теплоотвод от поверхности катода и выбрать оптимальную температуру катода в номинальном режиме работы прибора, а пайка втулки с керном катода в среде с заданной активностью кислорода обеспечивает высокую эмиссионную способность катода, что также повышает его формоустойчивость вследствие снижения термомеханических нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОСПЛАВНОЙ КАТОД И СПОСОБ ЕГО ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2041529C1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 2008 |

|

RU2380784C1 |

| Способ изготовления металлосплавного катода | 1973 |

|

SU458055A1 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОННОЙ ПУШКИ С ПРОТЯЖЕННЫМ ЭЛЕКТРОННЫМ ПОТОКОМ | 2006 |

|

RU2321096C1 |

| МАГНЕТРОН С ЗАПУСКАЮЩИМИ ЭМИТТЕРАМИ НА КОНЦЕВЫХ ЭКРАНАХ КАТОДНЫХ УЗЛОВ | 2011 |

|

RU2528982C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА ЭЛЕКТРОННОГО ПРИБОРА | 1994 |

|

RU2066895C1 |

| КАТОД ПРЯМОГО НАКАЛА | 2008 |

|

RU2373602C1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 1991 |

|

RU2019877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТОРИЧНО-ЭМИССИОННОГО КАТОДА | 1990 |

|

RU2069915C1 |

| МАГНЕТРОН | 1992 |

|

RU2007777C1 |

Изобретение относится к электронной технике, а именно к конструкции катодных узлов на основе металлического эмиттера. Техническим результатом изобретения является повышение формоустойчивости катода при рабочих температурах при повышении технологичности изготовления, что достигается за счет того, что в металлосплавном катоде, содержащем фольгу из эмиссионного материала, нанесенного на подложку, соединенную с керном катода, согласно предложенному решению подложка выполнена в виде формоустойчивой втулки, на керке выполнен, по крайней мере, один выступ, при этом втулка жестко закреплена на одном из выступов. Втулка выполнена из материала с коэффициентом термического расширения, близким к коэффициенту термического расширения материала фольги эмиттера, и имеет толщину стенки в 5-20 раз больше толщины фольги. 1 ил.

Металлосплавной катод, содержащий фольгу из эмиссионного материала, нанесенного на подложку, соединенную с керном катода, отличающийся тем, что подложка выполнена в виде втулки из материала с коэффициентом термического расширения, близким к коэффициенту термического расширения материала фольги эмиттера, и имеет толщину стенки в 5-20 раз больше толщины фольги, на керне выполнены выступы, расположенные по краям и в средней части втулки, при этом крайние выступы имеют проточки, ширина которых не превышает 0,4 длины втулки, а ширина среднего выступа керна составляет 0,02-0,1 длины втулки, при этом втулка жестко закреплена на среднем выступе.

| Способ изготовления металлосплавного катода | 1973 |

|

SU458055A1 |

Авторы

Даты

2004-06-27—Публикация

2002-12-10—Подача