Изобретение относится к электронной технике и может быть использовано в приборах СВЧ М-типа, в частности в магнетронах с безнакальным катодом.

Известен магнетрон с безнакальным катодом, содержащий анод и коаксиально размещенный внутри него катод в виде цилиндрического керна из тугоплавкого металла, на поверхности которого расположены один или несколько автоэлектронных эмиттеров (автоэмиттеров) в виде плоских дисков с центральными отверстиями, выполненных из сверхтонкой фольги тугоплавкого материала, и один или несколько термо-вторично-электронных эмиттеров в виде цилиндрических втулок, в состав материала которых входит эмиссионно-активное вещество [1]. Автоэлектронные эмиттеры обеспечивают за счет автоэлектронной эмиссии возбуждение (мгновенный запуск) магнетрона, а термо-вторично-электронные эмиттеры обеспечивают за счет их термоэлектронной и вторично-электронной эмиссии необходимую величину анодного тока.

Автоэлектронные эмиттеры могут быть выполнены из одного из тугоплавких металлов, преимущественно Ta, Nb, W или из сплава Ta и W.

Термо-вторично-электронные эмиттеры катода могут быть выполнены в виде:

- прессованных пористых губок (изготовленных из порошков тугоплавких или платиновых металлов либо из смеси этих порошков), поры которых заполнены эмиссионно-активным веществом в виде алюминатов щелочноземельных металлов, например в виде алюмината бария-кальция (металлопористые катоды) [2];

- цельнолитых металлических сплавов, состоящих из металлов, например, платиновой группы таких, как Os, Ir, Pt, Ru, Rh, Pd, с добавками в качестве эмиссионно-активного вещества щелочноземельных металлов таких, как Ba, Sr Ca (литые металлосплавные катоды) [1].

В процессе работы магнетрона катод нагревается до температуры 400-800°С (в зависимости от параметров магнетрона), и запасенное в объеме втулок термо-вторично-электронных эмиттеров эмиссионно-активное вещество выходит, например, в виде свободного бария на поверхность эмиттеров и распределяется на ней в виде адсорбированной моноатомной пленки. В результате нагрева термо-вторично-электронных эмиттеров при воздействии электронной бомбардировки барий, находящийся на поверхности этих эмиттеров, испаряется и осаждается на поверхности автоэлектронных эмиттеров, увеличивая их электронную эмиссию, необходимую для запуска магнетрона.

Основной проблемой, возникающей при создании катодов для магнетронов, является обеспечение их стабильности и долговечности при работе в условиях электронной и ионной бомбардировок, воздействие которых может привести к изменению эмиссионных свойств катода и его перегреву. Эти изменения влияют на стабильность работы магнетрона, приводят к изменению частоты генерируемых колебаний, к падению электронного к.п.д., к уменьшению его долговечности.

В прессованных металлопористых катодах (МПК) заложена возможность регулирования потока активного металла, например бария, из объема эмиттеров катода на его поверхность, которая обеспечивается изменением зернистости порошков, из которых изготавливаются эмиттеры, а также изменением пористости эмиттеров путем регулирования давления прессования и температуры спекания губки. Наиболее существенным недостатком металлопористых катодов является неустойчивость их эмиссии к действию электронной бомбардировки. Этот недостаток вызван тем, что активные вещества изготавливаются на основе окиси активных металлов. Наличие кислорода на поверхности катода - причина неустойчивости пленки активного металла к воздействию электронной бомбардировки [3]. Кроме того, металлопористые катоды не обладают устойчивостью к ионной бомбардировке, что также снижает стабильность их эмиссионных характеристик и долговечность катода.

Литые металлосплавные катоды (МСК) наиболее полно удовлетворяют требованиям, предъявляемым к магнетронным катодам. Эти катоды обладают устойчивостью эмиссии к действию электронной бомбардировки, высокой электропроводностью и теплопроводностью, гладкостью поверхности, что обеспечивает их устойчивую работу при возможности пробоев и отборе высоких плотностей тока [4].

Среди металлосплавных катодов наибольший интерес представляют катоды, эмиттеры которых выполнены в виде сплавов палладия с барием. Основу эмиссионно-активного сплава палладия с барием составляет тугоплавкий металл - палладий, а барий располагается по границам зерен сплава в виде интерметаллического соединения Рd5Ba. В процессе активирования легкоплавкий компонент сплава (барий) адсорбируется на поверхности тугоплавкого металла (палладия), снижая работу выхода и повышая вторичную электронную эмиссию сплава. Эмиссионная способность сплава определяется наличием этой адсорбированной пленки бария, которая в реальных условиях работы катода подвержена непрерывному обновлению за счет процессов испарения бария в вакууме и диффузии его от интерметаллического соединения Pd5Ba из глубины катода к поверхности. Металлосплавные палладий-бариевые катоды в своем составе не содержат кислород, и поэтому их эмиссионные свойства абсолютно устойчивы к действию электронной бомбардировки. Кроме того, они обладают дополнительным уникальным свойством - устойчивостью эмиссии к воздействию ионной бомбардировки [5].

Известен магнетрон с безнакальным катодом, выбранный в качестве прототипа предлагаемого изобретения [6]. Магнетрон содержит анод и коаксиально размещенный внутри него безнакальный катод, включающий керн из тугоплавкого металла с экранами и расположенные на нем автоэлектронные эмиттеры в виде шайб из танталовой фольги и термо-вторично-электронные эмиттеры в виде втулок из эмиссионно-активного литого сплава палладия с барием, который содержит барий в количестве 0,5-10 вес.%. Ограничение концентрации бария в палладий-бариевом сплаве в указанных пределах обусловлено снижением эмиссионных свойств сплава при более низких концентрациях бария и повышением хрупкости сплава (его невозможно раскатать в фольгу) при более высоких концентрациях бария в сплаве.

Однако при использовании в магнетронах безнакальных катодов, термо-вторично-электронные эмиттеры которых выполнены в виде втулок из литого палладий-бариевого сплава, авторами предлагаемого изобретения было установлено, что вследствие низкой скорости испарения бария с поверхности термо-вторично-электронных эмиттеров танталовые автоэмиттеры катодов активируются барием недостаточно, что в ряде случаев (около 50%) приводит к невозможности запуска магнетрона за счет автоэлектронной эмиссии.

Увеличить скорость испарения бария, например, простым увеличением его содержания в палладий-бариевом сплаве не даст результата, поскольку скорость испарения бария из литого палладий-бариевого сплава не зависит от количества бария в сплаве [7]. Низкая скорость испарения бария обернулась существенным недостатком магнетронов с безнакальным катодом: необходима большая длительность тренировки магнетронов (более суток), но даже после этого наблюдаются отказы по запуску магнетронов в радиотехнических схемах, что снижает их надежность и долговечность.

Известные металлосплавные эмиттеры для безнакального катода магнетрона изготавливают путем плавки в дуговой печи исходных металлических компонентов сплава с последующей электроискровой обработкой полученного слитка с целью получения эмиттера нужной формы или прокаткой слитка в фольгу (в случае достаточной пластичности сплава) с последующей механической обработкой. Указанная технология изготовления эмиттеров для металлосплавных катодов приводит к тому, что при всех своих положительных качествах металлосплавные палладий-бариевые катоды имеют ряд существенных недостатков, которые ограничивают их применение в магнетронах с безнакальным катодом. Отметим следующие недостатки.

В литых сплавах ограничена возможность регулирования эмиссионной активности, долговечности и, как отмечалось выше, скорости испарения бария путем изменения его концентрации в сплаве. Подача бария на поверхность эмиттера происходит только за счет миграции бария по границам зерен сплава. Другие механизмы подачи бария на поверхность эмиттера в литом сплаве отсутствуют из-за его структуры, полученной в результате использования указанной выше технологии его изготовления.

Кроме того, использование в производстве эмиттеров традиционных фольг, полученных металлургическими методами, сопровождается большим количеством отходов и потерь драгоценных металлов (больше 80%). Коэффициент использования материала (КИМ) при этом, в зависимости от конфигурации катода, составляет 10-20%.

Задачей, на решение которой направлено предлагаемое изобретение, является создание экономичного, надежного магнетрона с рабочей температурой катода 400-800°C, с увеличенным сроком службы, с малым временем готовности.

Авторами предлагаемого изобретения было установлено, что основной причиной низкой надежности магнетронов с безнакальным катодом является отсутствие стабильной и долговечной (а при необходимости и регулируемой) эмиссии с автоэлектронных эмиттеров. Использование специальных конструкций автоэмиттеров, как это предлагается в патентах [1, 8], не позволяет решить указанную проблему и не дает существенного повышения надежности магнетронов.

Авторы установили, что решение этой проблемы может быть достигнуто путем увеличения и стабилизации подачи активного вещества бария на поверхность автоэлектронных эмиттеров. Этого можно было бы достичь, например, путем изменения температуры катода. Но в безнакальном магнетроне не предусмотрена возможность включения накала в процессе эксплуатации магнетрона, а следовательно, независимого регулирования температуры катода. В этом случае температура катода задается автоматически только режимом работы магнетрона. Для палладий-бариевого эмиттера, изготовленного из сплава в виде фольги, возможность задавать и регулировать скорость испарения бария, как указывалось выше, также исключается.

В предлагаемом изобретении решена проблема обеспечения регулируемой и стабильной подачи бария на поверхность автоэлектронного эмиттера, а следовательно, стабильной и долговечной его эмиссионной способности, что обеспечивает увеличение долговечности магнетронов, снижение длительности тренировки магнетронов на стенде динамических испытаний, повышение выхода годных магнетронов, увеличение коэффициента использования дорогостоящего материала - палладия, а вследствие этого, увеличение также запаса по мощности и к.п.д. (во всех годных магнетронах эти параметры выше нормы) при высоком качестве спектра и огибающей.

Предлагается магнетрон с безнакальным катодом, содержащий анод и коаксиально размещенный внутри него катод, содержащий не менее одного автоэлектронного эмиттера и не менее одного термо-вторично-электронного эмиттера, выполненного на основе эмиссионно-активного палладий-бариевого сплава, при этом термо-вторично-электронный эмиттер выполнен в виде прессованной пористой губки, сформированной из смеси порошков эмиссионно-активного палладий-бариевого сплава, по крайней мере, одного тугоплавкого металла из группы, состоящей из W, Мо, Та, Nb, Re, и/или, по крайней мере, одного платинового металла из группы, состоящей из Os, Ir, Pt, Ru, Rh, Pd.

В предлагаемом магнетроне эмиссионно-активный сплав содержит 11-25 вес.% бария и 75-89 вес.% палладия.

В предлагаемом магнетроне содержание бария в смеси порошков, входящих в состав термо-вторично-электронного эмиттера, составляет 2-6 вес.%.

В предлагаемом магнетроне открытая пористость губки термо-вторично-электронного эмиттера составляет 2-27%.

Выполнение термо-вторично-электронного эмиттера в виде прессованной пористой губки, сформированной из смеси порошков эмиссионно-активного палладий-бариевого сплава, тугоплавкого и/или платинового металла (губку изготавливают путем прессования указанной смеси порошков и последующего спекания в защитной среде полученной запрессовки), позволяет создать вторично-электронный эмиттер, который имеет объемную формоустойчивую пористую структуру, состоящую из прочно скрепленных между собой зерен указанных компонентов (один из которых является палладий-бариевым сплавом, содержащим эмиссионно-активный металл барий) и множества пор между этими зернами. В таком металлосплавном прессованном пористом эмиттере так же, как в известном литом металлосплавном эмиттере, барий в палладий-бариевом сплаве находится в связанном состоянии - он располагается по границам зерен сплава в виде интерметаллического соединения Pd5Ва. Поэтому металлосплавной прессованный пористый термо-вторично-электронный эмиттер сохраняет такие преимущества литого металлосплавного эмиттера, как устойчивость электронной эмиссии к воздействию электронной и ионной бомбардировки, пониженную работу выхода, высокий коэффициент вторичной эмиссии (КВЭ) и постоянство его во времени, обуславливающие высокие эмиссионные параметры эмиттера. В отличие от литого металлосплавного эмиттера, использованный в изобретении металлосплавной эмиттер в виде прессованной пористой губки содержит большое число открытых пор, которые формируют второй путь поступления свободного бария из палладий-бариевого сплава на поверхность эмиттера - через эти открытые поры губки за счет потока Кнудсена. Такой эмиттер позволяет получить увеличенный и регулируемый (за счет изменения размеров пор губки, зернистости порошков и/или концентрации бария в палладий-бариевом сплаве) поток активного вещества (бария) с термо-вторично-электронного эмиттера, который необходим для активирования автоэлектронного эмиттера, что обеспечивает стабильную работу магнетрона и повышает его долговечность, снижает длительность тренировки магнетрона и приводит к повышению выхода годных магнетронов. Возможность регулировать зернистость и пористость губки позволяет также улучшить эмиссионные параметры термо-вторично-электронного эмиттера (например, уменьшить работу выхода электронов и увеличить коэффициент вторичной эмиссии). Таким образом, изменяя зернистость и пористость губки, можно создать термо-вторично-электронный эмиттер с оптимальными параметрами.

Наличие в составе прессованной пористой губки помимо палладий-бариевого сплава дополнительных компонентов в виде тугоплавкого и/или платинового металла, способствующего вытеснению свободного бария из палладий-бариевого сплава, также обеспечивает увеличение потока активного вещества с термо-вторично-электронного эмиттера. Кроме того, наличие дополнительного компонента в составе губки создает более благоприятные условия для формирования на поверхности термо-вторично-электронных эмиттеров адсорбированной монопленки бария, что способствует улучшению эмиссионных характеристик катода. Изменяя количество дополнительного компонента в губке, можно регулировать концентрацию бария в составе эмиттера.

Выполнение эмиссионно-активного сплава с заданным содержанием компонентов (11-25 вес.% бария и 75-89 вес.% палладия) обеспечивает, с одной стороны, устойчивость порошка сплава к окислению и, с другой стороны, обеспечивает заданную хрупкость порошка, необходимую для его механического дробления. При этом содержание бария в смеси порошков, входящих в состав термо-вторично-электронного эмиттера катода, работающего при температуре 400-800°C, находится в пределах 2-6 вес.%. Нижнее предельное значение содержания бария (2 вес.%) в термо-вторично-электронном эмиттере определяется минимальным запасом бария, обеспечивающим заданную долговечность катода, а верхнее предельное значение содержания бария (6 вес.%) определяется необходимостью получения оптимальных работы выхода и коэффициента вторичной эмиссии термо-вторично-электронного эмиттера (увеличение содержания бария более 6 вес.% приводит к падению эмиссионных параметров катода).

Выполнение губки термо-вторично-электронного эмиттера с заданной величиной (в пределах 2-27%) открытой пористости, которая, в свою очередь, определяется величиной зернистости порошковых компонентов губки, давлением прессования смеси этих порошков, температурой и временем спекания губки, обеспечивает требуемую величину потока активного вещества (бария) из термо-вторично-электронного эмиттера катода. Нижнее (2%) и верхнее (27%) предельные значения пористости термо-вторично-электронного эмиттера определяются необходимостью поддержания заданного потока бария при температуре 400-800°С (при пористости менее 2% на поверхность эмиттера выходит недостаточное количество бария для стабильной работы катода, а при пористости более 27% на поверхности эмиттера наблюдается избыток бария).

При изготовлении прессованной пористой губки термо-вторично-электронного эмиттера, выполненного согласно изобретению, может быть использован ряд известных и отработанных технологических операций и приемов, применяемых при изготовлении металлопористых катодов, что улучшает технологичность конструкции магнетрона и уменьшает вероятность получении бракованного изделия.

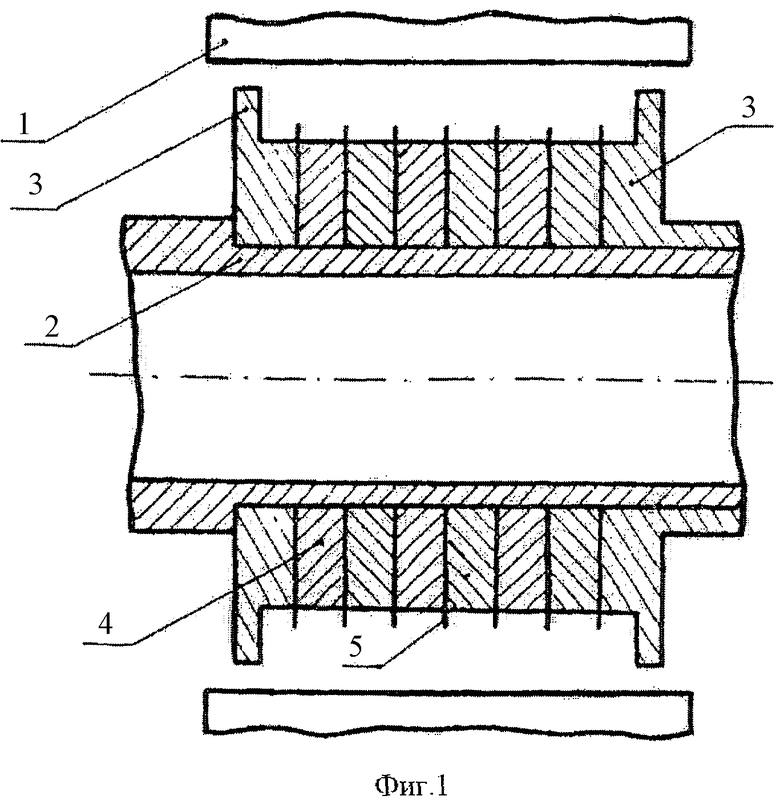

Изобретение поясняется чертежами.

На фиг.1 показана конструкция предлагаемого магнетрона с безнакальным катодом.

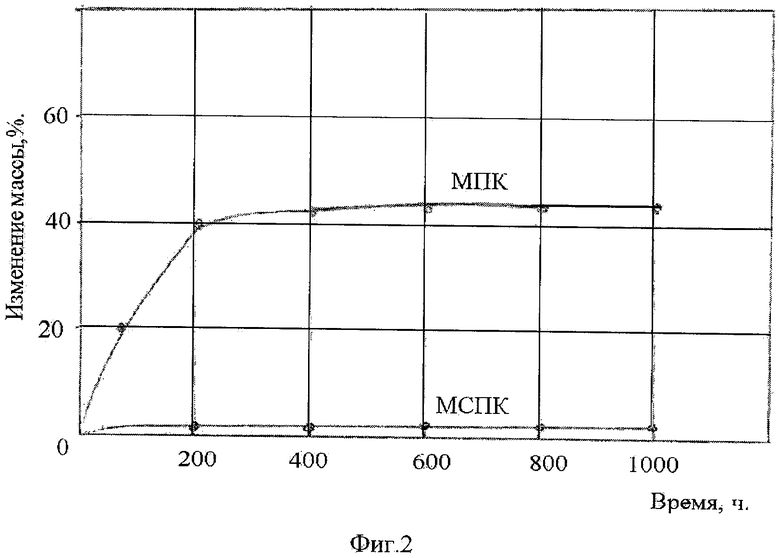

На фиг.2 приведены временные зависимости изменения массы (привеса) активных веществ, используемых для изготовления известного прессованного металлопористого катода (МПК) и предлагаемого в изобретении металлосплавного прессованного пористого катода (МСПК) на основе палладий-бариевого сплава, в процессе их хранения при 100% влажности.

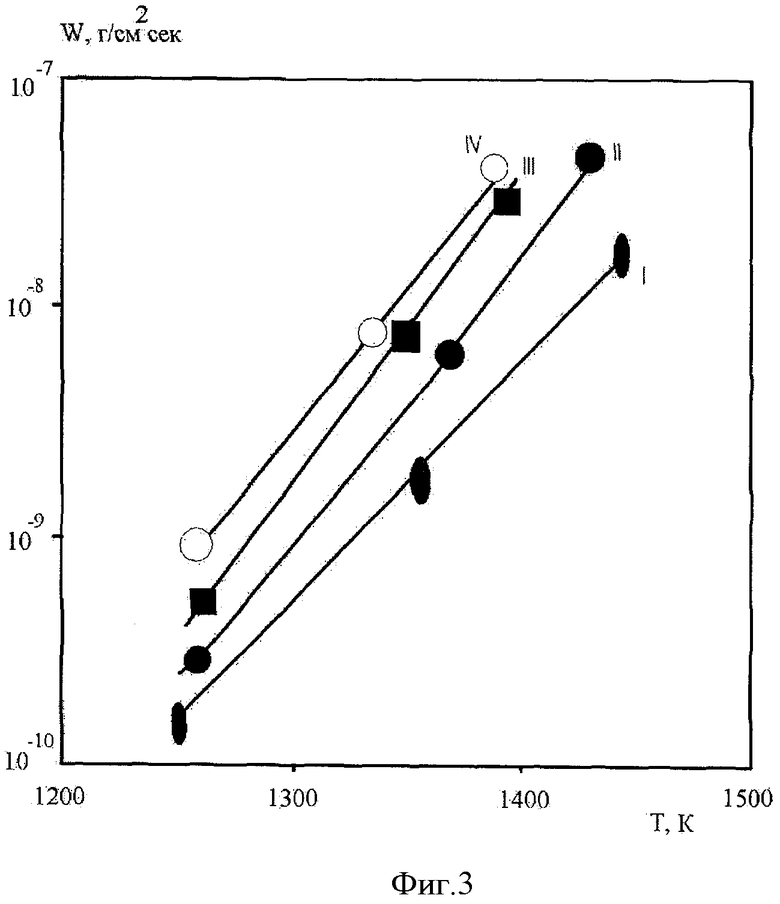

На фиг.3 приведены зависимости скорости испарения бария от температуры для известного литого металлосплавного катода и предлагаемых в изобретении металлосплавных прессованных пористых катодов, выполненных на основе палладий-бариевого сплава.

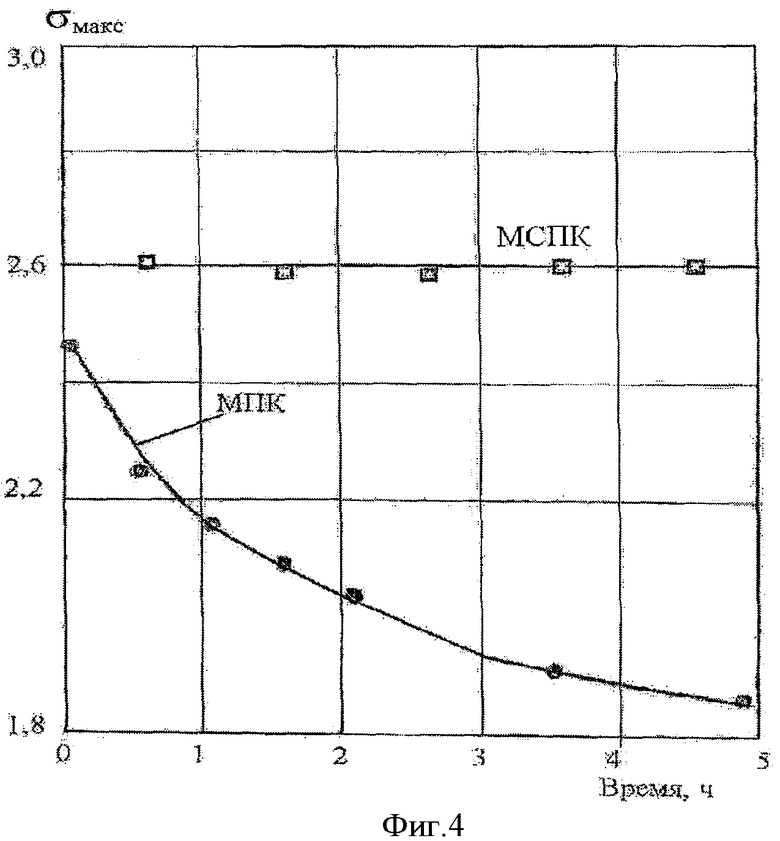

На фиг.4 приведены зависимости максимального коэффициента вторичной эмиссии от времени воздействия электронной бомбардировки для известного прессованного металлопористого катода и предлагаемого в изобретении металлосплавного прессованного пористого катода на основе палладий-бариевого сплава.

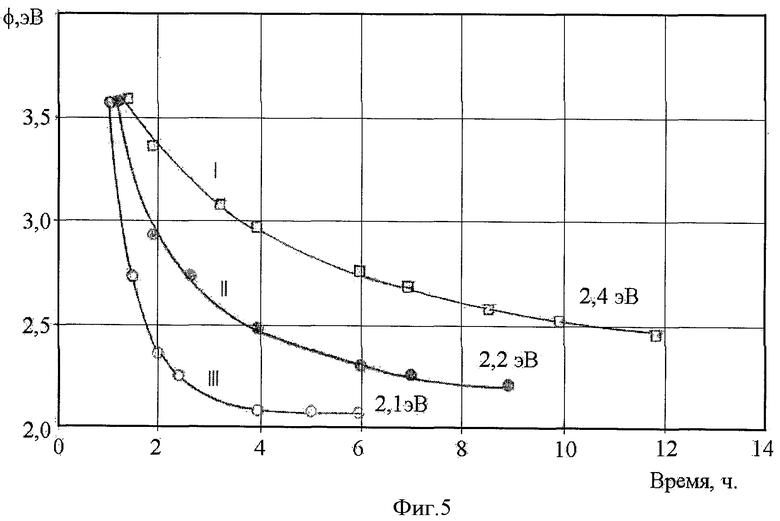

На фиг.5 приведены зависимости работы выхода от времени активирования для известного литого металлосплавного катода и предлагаемых в изобретении металлосплавных прессованных пористых катодов, выполненных на основе палладий-бариевого сплава.

Магнетрон, конструкция которого показана на фиг.1, содержит анод 1 и коаксиально размещенный внутри него безнакальный катод, включающий керн из тугоплавкого металла 2 с экранами 3, на котором расположены термо-вторично-электронные эмиттеры в виде втулок 4 и чередующиеся с ними автоэлектронные эмиттеры в виде колец 5. Термо-вторично-электронные эмиттеры (втулки 4) обеспечивают необходимую величину анодного тока магнетрона за счет их термо- и вторично-электронной эмиссии. Они выполнены из прессованной пористой губки, в состав которой входит эмиссионно-активный сплав палладия с барием (Pd-Ba) и тугоплавкий металл (W, Мо, Та, Nb, Re) и/или платиновый металл (Os, Ir, Pt, Ru, Rh, Pd). Автоэлектронные эмиттеры (кольца 5), выполненные из танталовой фольги толщиной несколько микрон, обеспечивают за счет автоэлектронной эмиссии мгновенный запуск магнетрона в работу.

Предлагаемый магнетрон, показанный на фиг.1, работает следующим образом.

При подаче на него импульса анодного напряжения автоэлектронные эмиттеры 5 эмитируют электроны. В скрещенных электрическом и магнитном полях эти электроны движутся по циклоидальным траекториям и, закручиваясь вокруг катода, образуют облако пространственного заряда. Электроны, которые в своем движении заимствуют энергию у высокочастотного поля, возвращаются на катод со скоростью, отличной от нуля, выбивают из термо-вторично-электронных эмиттеров 4 вторичные электроны и разогревают катод, что приводит к увеличению термо-вторично-электронной эмиссии и испарению бария с поверхности термо-вторично-электронных эмиттеров, который оседает на автоэлектронных эмиттерах, обеспечивая увеличение эмиссии и поддержание концентрации бария на поверхности эмиттеров.

Повышение надежности и долговечности безнакального магнетрона обеспечивается стабильным и увеличенным потоком из втулок 4 активного вещества - бария, необходимого для активирования автоэлектронных эмиттеров 5. Поток активного вещества задается и регулируется двумя способами: путем изменения пористости втулки 4 и путем изменения состава входящих в нее компонентов.

Для изготовления металлосплавных прессованных пористых катодов (МСПК) авторы выбрали за основу известный способ изготовления пористых губок для металлопористых катодов (МПК) [2], а именно прессование исходных порошковых компонентов, из которых состоит втулка 4. Существенным моментом в использовании этой технологии применительно к металлосплавным прессованным пористым катодам является изготовление порошков сплава, содержащего активный металл (барий). Проблема состоит в том, что эти порошки должны быть устойчивы на воздухе (не должны гидратироваться и окисляться, то есть не должны содержать кислород, приводящий к неустойчивости катода к электронной бомбардировке).

Впервые исследования авторов изобретения показали, что порошок палладий-бариевого сплава на основе соединения Pd5Ba (при изменении концентрации бария в сплаве от 11 до 25 вес.%) устойчив к окислению на воздухе. На фиг.2 представлены временные зависимости привеса активных веществ, используемых для изготовления известного и предлагаемого в изобретении прессованных катодов, а именно привеса алюмината бария-кальция для металлопористого катода (МПК) и привеса соединения Pd5Ba для предлагаемого металлосплавного прессованного пористого катода (МСПК) на основе палладий-бариевого сплава. Соединению Pd5Ba соответствует концентрация бария 20 вес.% При увеличении концентрации бария более 25 вес.% в сплаве появляется вторая фаза Pd5Ba, что приводит к снижению устойчивости порошка сплава к окислению. Сплавы с концентрацией бария меньше 11% обогащены палладием, поэтому их хрупкость снижается, что затрудняет перевод слитка сплава в порошок путем его механического дробления известными в настоящее время методами. Из фиг.2 видно, что устойчивость к окислению на воздухе соединения Pd5Ba приблизительно в двадцать раз выше, чем алюмината бария-кальция.

Порошок палладий-бариевого сплава на основе Pd5Ba изготавливают в следующей последовательности: выплавляют слиток в дуговой печи и затем его механическим дроблением переводят в порошок зернистостью 10-80 мкм.

Зернистость других порошковых компонентов, входящих в состав втулки 4, давление прессования приготовленной смеси, температуру и время спекания запрессовки выбирают с учетом необходимости получения нужной пористости втулки 4 - от 2 до 27%.

Увеличение скорости испарения бария достигается также за счет введения в состав этой втулки дополнительного компонента в виде платинового металла (Os, Ir, Pt, Ru, Rh) и/или тугоплавкого металла (W, Мо, Та, Nb, Re), которые образуют с палладием твердые растворы или интерметаллические соединения. Например, в первом случае происходит вытеснение бария из интерметаллического соединения согласно реакции:

Pd5Ba+Me→Ва+Me Pdтв.раствор, где Me - платиновый или тугоплавкий металл,

Me Pdтв.раствор - твердый раствор палладия с платиновым или тугоплавким металлом.

Результаты проведенных экспериментов подтвердили правильность утверждений авторов изобретения о создании нового технического решения, обеспечивающего возможность увеличения и регулирования скорости испарения бария из термо-вторично-электронных эмиттеров катода магнетрона при выполнении их в виде прессованных пористых губок, в состав которых входит эмиссионно-активный палладий-бариевый сплав.

На фиг.3 показаны зависимости скорости испарения W бария от температуры Т для разных типов катодов:

I - для литого металлосплавного палладий-бариевого катода, содержание бария - 2%;

II - для металлосплавного прессованного пористого катода, изготовленного из смеси порошков палладия и палладий-бариевого сплава (Pd+Pd5Ba), пористость - 5%, содержание бария - 2%, палладия - остальное;

III - для металлосплавного прессованного пористого катода, изготовленного из смеси порошков палладия и палладий-бариевого сплава (Pd+Рd5Ва), пористость - 10%, содержание бария - 2%, палладия - остальное;

IV - для металлосплавного прессованного пористого катода, изготовленного из смеси порошков палладия, рения и палладий-бариевого сплава (Pd+Re+Pd5Ba), пористость - 10%, содержание бария - 2%, рения - 40%, палладия - остальное.

Из фиг.3 видно, что по сравнению с литым металлосплавным катодом (МСК) металлосплавной прессованный пористый катод (МСПК) обладает более высокой (в 5-10 раз в зависимости от его пористости) скоростью испарения бария. Добавка в состав МСПК третьего компонента рения дополнительно увеличивает скорость испарения бария в 1,5-1,8 раза.

Разработанные и использованные при осуществлении предлагаемого изобретения технологии получения порошков активных палладий-бариевых сплавов и изготовления пористых прессованных термо-вторично-электронных эмиттеров (втулок 4 на фиг.1) обеспечили сохранение одного из основных свойств металлосплавных катодов - устойчивости их эмиссионных свойств к действию электронной бомбардировки. На фиг.4 показаны зависимости максимального коэффициента вторичной эмиссии σмакс от времени воздействия электронной бомбардировки для известного прессованного металлопористого катода (МПК) при плотности тока бомбардировки - 5 мА/см2 и энергии 1,5 кэВ и для предлагаемого в изобретении металлосплавного прессованного пористого металлосплавного катода (МСПК), изготовленного из смеси порошков палладия и палладий-бариевого сплава (Pd+Pd5Ba), при плотности тока бомбардировки - 30 мА/см2 и энергии 1,5 кэВ.

Из фиг.4 видно, что коэффициент вторичной эмиссии σмакс для МСПК выше, чем для МПК. При воздействии электронной бомбардировки величина σмакс для МСПК постоянна во времени, в то время как σмакс для МПК резко уменьшается.

На фиг.5 приведены зависимости работы выхода φ от времени активирования при температуре 900°С для разных типов катодов:

I - для литого металлосплавного палладий-бариевого катода, содержание бария - 2%;

II - для металлосплавного прессованного пористого катода, изготовленного из смеси порошков палладия и палладий-бариевого сплава (Pd+Pd5Ba), пористость - 5%, содержание бария - 2%, палладия - остальное;

III - для металлосплавного прессованного пористого катода, изготовленного из смеси порошков палладия и палладий-бариевого сплава (Pd+Pd5Ba), пористость - 10%, содержание бария - 2%, палладия - остальное.

Из фиг.5 видно, что МСПК активируется в 10-15 раз быстрее, чем МСК, причем при увеличении пористости МСПК в 2 раза время его активировки уменьшается в 5 раз. По сравнению с МСК эмиссионные характеристики МСПК также лучше: работа выхода электронов φ МСПК на 0,2-0,3 эВ меньше, чем у МСК.

Снижение длительности тренировки магнетрона также достигается за счет увеличения потока бария на поверхность втулки 4 из ее объема и дальнейшего испарения и осаждения бария на танталовых эмиттерах 5. В этом случае результат также достигается путем увеличения пористости втулки 4 и использования в ее составе дополнительного компонента, вытесняющего барий из интерметаллического соединения Pd5Ba. Повышение выхода годных магнетронов является следствием того, что авторы предлагаемого изобретения впервые установили, что одной из основных причин брака магнетронов с безнакальным катодом является недостаточная скорость активирования барием танталовых автокатодов, впервые разработали металлосплавной прессованный пористый катод, обладающий повышенной и регулируемой скоростью испарения бария, впервые разработали технологию изготовления катода, обладающего, как и все металлосплавные катоды, изготовленные классическими металлургическими приемами, устойчивостью эмиссионных свойств к действию электронной бомбардировки, и предложили использовать такой катод в безнакальных магнетронах. При этом последнее свойство металлосплавного прессованного пористого катода (устойчивость к электронной бомбардировке) обусловлено впервые установленным авторами явлением устойчивости порошков сплава палладий-барий при определенной концентрации в них бария к воздействию окисления и гидратации при их хранении и технологических операциях на воздухе.

Увеличение коэффициента использования дорогостоящих материалов достигается тем, что при изготовлении термо-вторично-электронных эмиттеров втулки 4 прессуются в размер, близкий к заданному, и требуют минимальной механической обработки с малыми отходами материалов, входящих в состав втулок, в том числе дорогостоящего палладия.

Пример 1.

Для изготовления термо-вторично-электронных эмиттеров (втулок 4 на фиг.1) были использованы порошки палладий-бариевого сплава зернистостью 40 мкм и количеством бария в сплаве 20% и порошки палладия зернистостью 80 мкм. Количество порошка палладия выбрано из расчета того, чтобы в смеси порошков было 2% бария.

После смешивания порошков их прессование проводилось в металлической пресс-форме при давлении 10 т/см2. После этого заготовки спекались в вакууме при температуре 900°С в течение 15 минут. Пористость втулок после этих операций составляла 10%. Результаты испытаний катодов, содержащих термо-вторично-электронные эмиттеры в виде втулок 4, в макетах представлены на фиг.3-5.

Пример 2.

Для изготовления термо-вторично-электронных эмиттеров (втулок 4) при использовании дополнительного компонента - тугоплавкого металла были использованы порошки сплава палладий-барий зернистостью 40 мкм и количеством бария в сплаве 20%, порошки палладия зернистостью 80 мкм и порошки рения зернистостью 5-6 мкм. Количество рения в смеси порошков составило 40%, количество порошка палладия выбрано из расчета того, чтобы в смеси порошков было 2% бария.

После смешивания порошков их прессование проводилось в металлической пресс-форме при давлении 10 т/см2. После этого заготовки спекались в вакууме при температуре 950°С в течение 15 минут. Пористость термо-вторично-электронных эмиттеров (втулок 4) после этих операций составляла 10%. Результаты испытания скорости испарения бария представлены на фиг.3, из которого видно, что при введении в состав губки втулок 4 дополнительного компонента рения скорость испарения бария увеличивается в 1,5-1,8 раза по сравнению с термо-вторично-электронными эмиттерами, приведенными в примере 1. Изучение эмиссионных параметров показало, что введение рения увеличивает максимальный коэффициент вторично-электронной эмиссии σмакс с 2,6 до 2,9, а работа выхода электрона хотя и остается на уровне 2,1 эВ (как в эмиттерах, приведенных в примере 1), но достигается приблизительно в 2 раза быстрее.

Испытания магнетронов с безнакальными катодами, содержащими термо-вторично-электронные эмиттеры, приведенные в примерах 1 и 2, показали, что по сравнению с прототипом долговечность предлагаемых в изобретении магнетронов увеличивается не менее чем в 2 раза, длительность тренировки магнетронов на стенде динамических испытаний снижается в 10-12 раз, и выход годных магнетронов возрастает не менее чем в 2 раза. При этом коэффициент использования дорогостоящего материала палладия увеличивается более чем в 4 раза.

Источники информации

1. Копылов М.Ф., Бондаренко Б.В., Махов В.И., Назаров В.А. Магнетрон. Патент РФ № 2007777, приоритет от 15 апреля 1992 г.

2. Я.Л.Вирин, Б.Ч.Дюбуа. Материал металлопористого катода. Авторское свидетельство №1160872, приоритет от 20 января 1984 г.

3. Г.А.Кудинцева, А.И.Мельников, А.В.Морозов, Б.П.Никонов. Термоэлектронные катоды. Изд. «Энергия», 1966 г., с.225.

4. Б.Ч.Дюбуа. Современные эффективные катоды, Радиотехника, №4, 1999 г., с.55.

5. Б.Ч.Дюбуа. Металлосплавной «холодный» и вторично-эмиссионный катод, Вопросы прикладной физики, Вып.11, 2004 г., с.102.

6. Пипко Ю.А., Семенов Л.А., Галактионова И.А., Еремеева Г.А., Есаулов Н.П., Ильин В.Н., Марголис Л.М. Магнетрон с безнакальным катодом. Патент РФ №2019877, приоритет от 17 апреля 1991 г.

7. В.Н.Ильин, И.Д.Калинина, А.П.Казаков, В.В.Обухов-Денисов, Т.С.Златоустовская. Скорость испарения бария из сплавов Pt-Ba, Pd-Ba. Электронная техника, серия 1, Электроника СВЧ, №5, 1971 г., с.120-127.

8. Махов В.И., Бондаренко Б.В., Копылов М.Ф. СВЧ-прибор М-типа. Патент РФ №2040821, приоритет от 11 апреля 1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ ЗАПУСКОМ СО СПЕЦИАЛЬНЫМ АКТИВИРОВАНИЕМ АВТОЭЛЕКТРОННЫХ КАТОДОВ | 2012 |

|

RU2494489C1 |

| Импульсный магнетрон с безнакальным запуском с трехмодульным активным телом в катодном узле | 2021 |

|

RU2776305C1 |

| МАГНЕТРОН С ЗАПУСКАЮЩИМИ ЭМИТТЕРАМИ НА КОНЦЕВЫХ ЭКРАНАХ КАТОДНЫХ УЗЛОВ | 2011 |

|

RU2528982C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННО-АКТИВНОГО СПЛАВА КАТОДА | 2014 |

|

RU2581151C1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 1991 |

|

RU2019877C1 |

| МАГНЕТРОН С ЗАПУСКАЮЩИМИ АВТОЭЛЕКТРОННЫМИ ЭМИТТЕРАМИ НА КОНЦЕВЫХ ЭКРАНАХ КАТОДНЫХ УЗЛОВ | 2013 |

|

RU2538780C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ПОРОШКА ИНТЕРМЕТАЛЛИДА PdBa | 2019 |

|

RU2741940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННОГО МЕТАЛЛОСПЛАВНОГО ПАЛЛАДИЙ-БАРИЕВОГО КАТОДА | 2016 |

|

RU2627707C1 |

| ПРЕССОВАННЫЙ МЕТАЛЛОСПЛАВНЫЙ ПАЛЛАДИЙ-БАРИЕВЫЙ КАТОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647388C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА НА ОСНОВЕ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ И БАРИЯ | 2016 |

|

RU2646654C2 |

Изобретение относится к электронной технике и может быть использовано в приборах СВЧ М-типа, в частности в магнетронах с безнакальным катодом. Технический результат - увеличение долговечности, снижение длительности тренировки на стенде динамических испытаний и повышение выхода годных магнетронов путем увеличения и стабилизации подачи активного вещества бария на поверхность автоэлектронных эмиттеров катода магнетрона, а также увеличение коэффициента использования дорогостоящих материалов катода. Каждый из термо-вторично-электронных эмиттеров катода магнетрона выполнен в виде прессованной пористой губки, сформированной из смеси порошков эмиссионно-активного палладий-бариевого сплава, по крайней мере, одного тугоплавкого металла из группы, состоящей из W, Mo, Ta, Nb, Re, и/или, по крайней мере, одного платинового металла из группы, состоящей из Os, Ir, Pt, Ru, Rh, Pd. При этом для обеспечения высокой устойчивости к окислению и заданной хрупкости порошка палладий-бариевого сплава его выполняют с заданным содержанием компонентов (11-25 вес.% бария и 75-89 вес.% палладия). Для обеспечения высоких эмиссионных параметров катода содержание бария в смеси порошков, входящих в состав термо-вторично-электронного эмиттера катода, находится в пределах 2-6 вес.%. Для обеспечения требуемой величины потока бария из термо-вторично-электронного эмиттера катода открытая пористость губки термо-вторично-электронного эмиттера составляет 2-27%. 3 з.п. ф-лы, 5 ил.

1. Магнетрон с безнакальным катодом, содержащий анод и коаксиально размещенный внутри него катод, содержащий не менее одного автоэлектронного эмиттера и не менее одного термо-вторично-электронного эмиттера, выполненного на основе эмиссионно-активного палладий-бариевого сплава, отличающийся тем, что термо-вторично-электронный эмиттер выполнен в виде прессованной пористой губки, сформированной из смеси порошков эмиссионно-активного палладий-бариевого сплава, по крайней мере, одного тугоплавкого металла из группы, состоящей из W, Mo, Ta, Nb, Re, и/или, по крайней мере, одного платинового металла из группы, состоящей из Os, Ir, Pt, Ru, Rh, Pd.

2. Магнетрон с безнакальным катодом по п.1, отличающийся тем, что эмиссионно-активный сплав содержит 11-25 вес.% бария и 75-89 вес.% палладия.

3. Магнетрон с безнакальным катодом по п.1, отличающийся тем, что содержание бария в смеси порошков, входящих в состав термо-вторично-электронного эмиттера, составляет 2-6 вес.%.

4. Магнетрон с безнакальным катодом по п.2, отличающийся тем, что открытая пористость губки термо-вторично-электронного эмиттера составляет 2-27 вес.%.

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 1991 |

|

RU2019877C1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ МАЛЫХ УГЛОВ КЛИНА | 0 |

|

SU200777A1 |

| СВЧ-ПРИБОР М-ТИПА | 1991 |

|

RU2040821C1 |

| Способ А.Ю.Аверкиева оценки штампуемости листового металла при отбортовке | 1987 |

|

SU1505627A1 |

| Способ получения 4-окси-2,4,6-триметил-циклогексадиен-2,5-она-1 | 1977 |

|

SU890972A3 |

| US 6979942 B2, 24.12.2005. | |||

Авторы

Даты

2010-01-27—Публикация

2008-10-24—Подача